- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

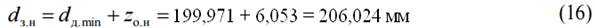

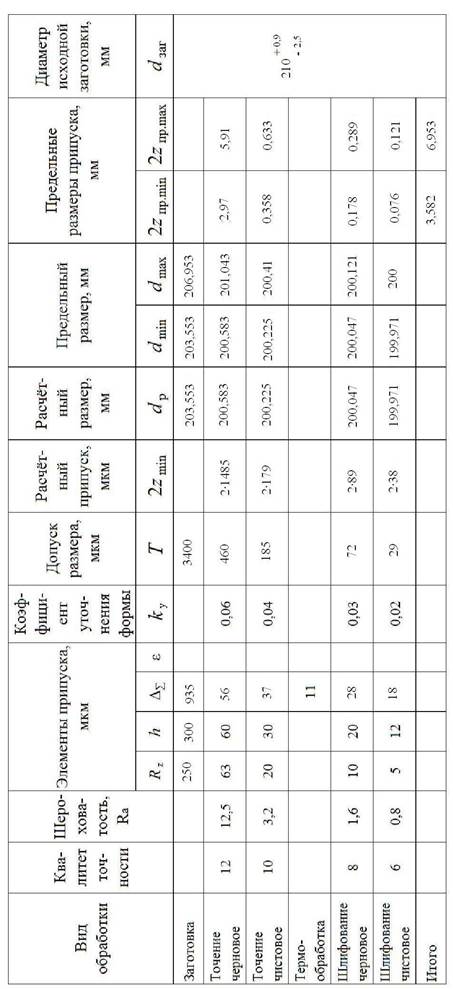

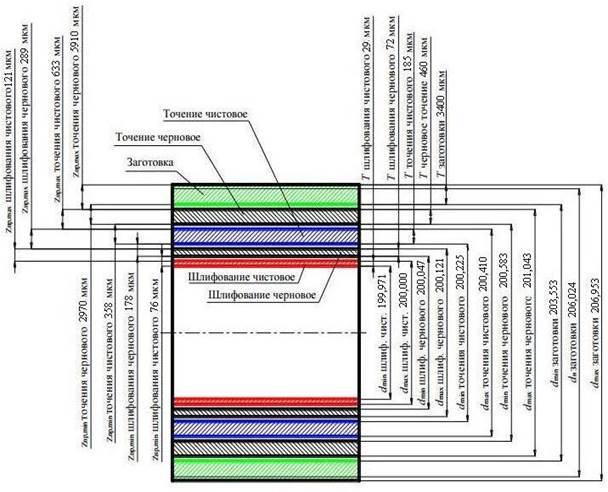

dmin = dp. Таблица 3. Аналитический расчёт припусков и предельных размеров по технологическим переходам на обработку наружного диаметра Ø200h6(-0,029). Рис 2. Схема графического расположения припусков и допусков на обработку наружного диаметра &Osl

dmin = dp

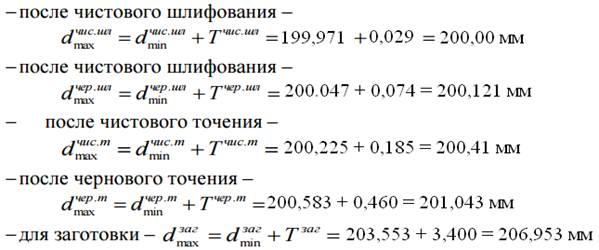

Максимальный предельный размер на каждом переходе определяется путём сложения к минимальному размеру значение допуска на обработку на этом же переходе:

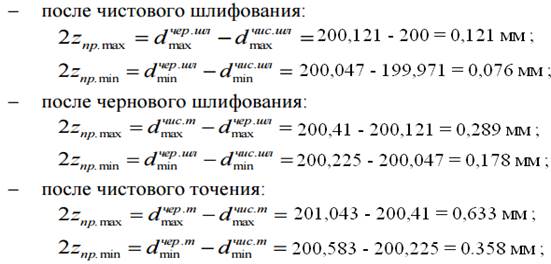

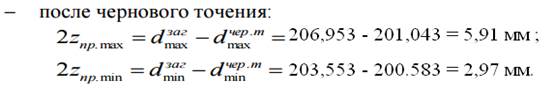

Предельные значения припусков zпр.max определяются как разность наибольших предельных размеров предыдущего и текущего переходов, а zпр.min определяются как разность их наименьших предельных размеров:

где индексы заг – относится к заготовке, чер.т – черновому точению, чис.т – чистовому точению, чер.шл – черновому шлифованию, чис.шл – чистовому шлифованию.

Проверяем правильность расчёта припусков:

6,953 - 3,582 = 3,4 – 0,029 мм

3,553 = 3,553

Следовательно, припуски рассчитаны правильно.

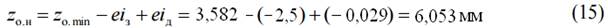

Номинальный припуск при несимметричном расположении поля допуска заготовки:

Номинальный диаметр заданного размера заготовки:

По приложению 2 принимаем размер круга, округляя его до ближайшего большего значения, которое предусмотрено сортаментом по ГОСТ:

dзаг = 210 мм.

Все результаты расчётов сведены в таблицу 3

Таблица 3. Аналитический расчёт припусков и предельных размеров по технологическим переходам на обработку наружного диаметра Ø200h6(-0,029)

На основании данных расчётов строим схему (рис. 2) графического расположения припусков и допусков на обработку наружного диаметра Ø200h6(-0,029)

Рис 2. Схема графического расположения припусков и допусков на обработку наружного диаметра Ø200h6(-0,029)

На остальные размеры межпереходные припуски определяют табличным способом.

По приложению 11 устанавливаем последовательность обработки:

- для концевых торцов шероховатость Ra = 6,3 мкм достигается черновым и чистовым подрезанием; для торцов выступающей шейки Ra = 1,6 мкм достигается черновым и чистовым подрезанием;

- для шеек диаметром 70 мм шероховатость Ra = 0,4 мкм достигается черновым и чистовым точением, черновым и чистовым шлифованием.

Заготовка – прокат повышенной точности.

По приложению 24 устанавливаем припуски на диаметры, обработка – в центрах:

- для диапазона диаметров 180…260 мм и длине заготовки в диапазоне 500…800 мм припуск на диаметр составляет на черновое точение 2,9 мм, на чистовое точение 0,3 мм, на черновое шлифование после термообработки 0,85 мм, на чистовое шлифование после чернового шлифования 0,06 мм.

По приложению 26 устанавливаем припуски на сторону на линейные размеры (торцы):

- для диапазона диаметров 180…200 мм и длине вала в диапазоне 50…120 мм припуск на сторону составляет на черновое подрезание 2,3±0,4 мм, на чистовое подрезание 1,3-0,4 мм;

- для диапазона 180…200 мм и длине вала свыше 500 мм припуск на сторону составляет на черновое подрезание 3,2±0,8 мм, на чистовое подрезание составляет 1,9-0,9 мм.

Номинальный (суммарный) припуск определяется суммированием припусков на отдельных переходах.

Для диаметрального размера 185 мм определяем припуск для предварительного точения напуска как разность диаметра заготовки и номинального припуска.

Все расчёты сведены в таблицу 4.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|