- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Tз = esз - eiз = 0,9 - (-2,5) = 3,4мм (2)

Tз = esз - eiз = 0,9 - (-2,5) = 3,4мм (2)

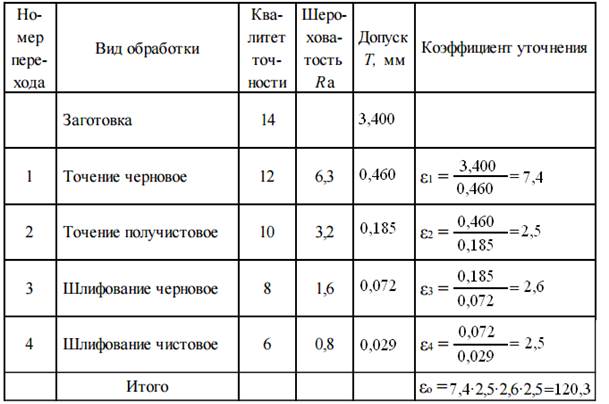

По каждому переходу устанавливаем по приложению 16 точность и шероховатость, а по приложению 17 допуск на обрабатываемую поверхность по принятой точности. Обработка наружных поверхностей – в центрах. Принятые значения заносим в таблицу 2.

Проверяем правильность составления технологического процесса обработки.

Для каждого перехода определяем коэффициент уточнения по формуле:

где Т(i-1) – допуск на размер или другой рассматриваемый параметр точности детали, получаемый на предшествующей технологической операции (переходе);

Тi – допуск на размер или другой рассматриваемый параметр точности детали, получаемый на выполняемой технологической операции (переходе).

Определяем общий коэффициент уточнения:

где k – количество переходов.

Для заготовки коэффициент уточнения не рассчитывается.

Все расчёты сводим в таблицу 2.

Таблица 2. Последовательность обработки поверхности

Проверяем правильность выбора технологических переходов:

где εто – требуемое уточнение.

Что гарантирует достижение требуемой точности обработки поверхности.

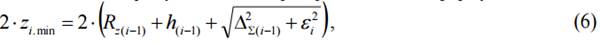

Минимальный припуск на диаметр определяется по формуле:

где Rz(i-1) , h(i-1) – соответственно высота неровностей профиля и глубина дефектного поверхностного слоя на предшествующем переходе; принимаем для заготовки по приложению 13 для проката повышенной точности для диапазона диаметров 180…250 мм Rz(i-1) = 250 мкм, h(i-1) = 300 мкм, после механической обработки принимаем по приложению 16;

Δ∑(i-1) – суммарные отклонения расположения поверхности на предшествующем переходе;

εi – погрешность установки заготовки на выполняемом переходе.

Для серого и ковкого чугунов, а также для цветных металлов и сплавов после первого технологического перехода и для стали после термической обработки слагаемое h исключают из расчёта.

Суммарные отклонения расположения поверхности для заготовки при обработке в центрах определяются по формуле:

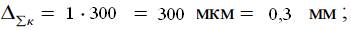

где Δ∑к – отклонение оси детали от прямолинейности (кривизна); определяется по формуле:

где Δк – отклонение оси детали от прямолинейности, мкм на 1 мм длины; принимают по приложению 20, для проката повышенной точности и длине заготовки в диапазоне 400…500 мм Δк = 1,0 мкм/мм;

l = L/2 = 600/2 = 300 мм – расстояние от торца до сечения наибольшего прогиба детали; по чертежу L = 600 мм.

Подставляя принятые значения в формулу (8) получим:

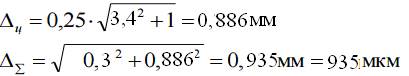

Δц – смещение оси заготовки в результате погрешности центрирования, мм; определяется по формуле:

где Т – допуск на диаметральный размер базы заготовки, используемый при центрировании; принимаем в качестве базы для центровки расчётный диаметр проката 200 мм, для которого Т = Тз = 3,4 мм (см. формулу (2)).

Подставляя принятые значения в формулы (9) и (7) получим:

Остаточные пространственные отклонения на операциях механической обработки определяют по формуле:

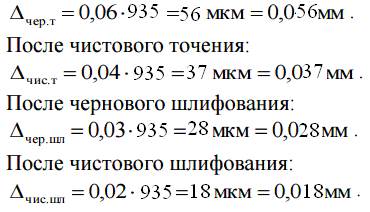

где kу – коэффициент уточнения формы; их значения принимаем по приложению 23. Подставляем принятые значения kу в формулу (10).

После чернового точения:

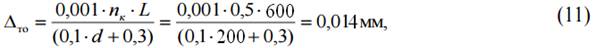

После чистового точения производится термообработка, для которой дополнительные пространственные отклонения определяются по формуле:

где nк – коэффициент, зависящий от вида термической обработки; принимают по приложению 22, для закалки ТВЧ nк = 0,5.

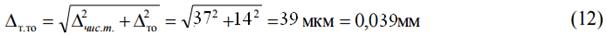

Деталь после точения и термообоработки, поступающая на черновое шлифование, имеет пространственные отклонения:

Погрешность установки определяется по формуле:

где εб – погрешность базирования; при черновом и чистовом точении, черновом и чистовом шлифовании наибольшего диаметра заготовка базируется в центрах, в этом случае εб = 0. εз – погрешность закрепления; при закреплении в пневматических центрах εз =0.

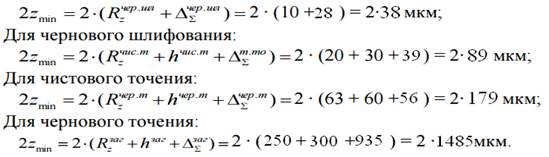

После расчёта и принятия значений элементов припуска определяем минимальные припуски по каждому переходу, подставляя принятые значения в формулу (6).

Для чистового шлифования:

Расчётный (минимальный) размер по каждому переходу определяют, начиная с конечного (в данном случае чертёжного) размера. Для последнего перехода (готовой детали) он равняется минимальному размеру детали. Для остальных переходов он определяется последовательным сложением расчётного размера и минимального припуска на предшествующем переходе:

- после чистового шлифования – dp =199,971мм

- после чернового шлифования – dp =199,971+ 2 ∙0,038 =200,047мм

- после чистового точения – dp =200,047+2 ∙0,089 =200,225мм

- после чернового точения – dp =200,225+2 ∙0,179 =200,583мм

- для заготовки – dp =200,583+2 ∙1,485 =203,553мм

Определяем предельные размеры для каждого перехода.

Минимальный предельный размер для каждого перехода равен расчётному:

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|