- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Полирование.

Полирование.

Задачей полирования является доведение поверхности металла до зеркального состояния, когда луч света на ней не рассеивается, как при шлифованной поверхности, а полностью отражается.

Различают ручное и механическое полирование.

Ручное полирование применяют главным образом в области ювелирного производства при отделке изделий из драгоценных металлов, а также золоченых и серебреных изделий. Его производят специальными полировниками из твердого минерала — гематита (кровавика), укрепленного в медной оправке и снабженного длинной деревянной рукояткой. Полировники изготовляют различных форм (плоские, овальные и т. п.) для обработки поверхностей с различным профилем. Для этой же цели применяют стальные закаленные воронила. Рабочую поверхность полировника или воронила предварительно очень хорошо отполировывают до зеркального блеска, а в процессе работы время от времени дополнительно натирают кожей для поддержания абсолютной гладкости.

Процесс полирования заключается в том, что полировником с силой водят по поверхности изделия; при этом сглаживаются все выступы, риски и другие дефекты и поверхность приобретает гладкий зеркальный вид. При полировании поверхность смачивают раствором соды, мыла и т. п. В прошлом для этой цели применяли пиво.

Механическое полирование осуществляется на тех же станках, на которых производят шлифование, но вместо войлочных кругов обычно применяют хлопчатобумажные круги (или шерстяные), на которые наносят специальную полировочную пасту. Сила нажима на круг допускается от 2,5 до 5 кг, при этом изделие быстро и сильно нагревается.

Оптимальные скорости при полировании (в м/с): чугуна, стали, хрома и никеля — 30; меди, томпака, латуни, бронзы и серебра — 25; цинка, олова, алюминия и их сплавов — 20,

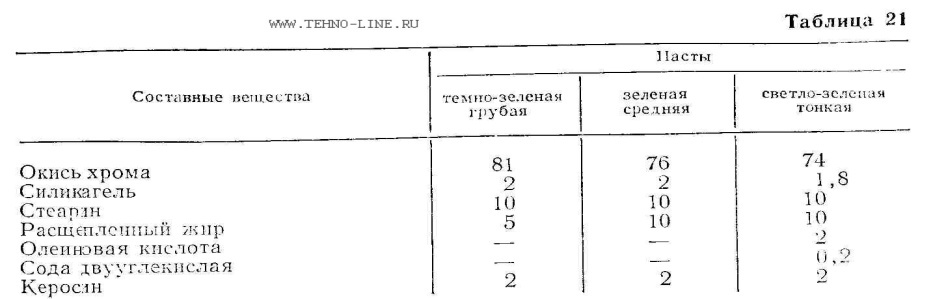

Наиболее распространенная паста для полирования состоит из окиси хрома и стеарина. Кроме того, часто Применяют пасты гои (Государственный Оптический институт), которые выпускают в трех вариантах и имеют состав, показанный в табл. 21.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|