- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Сушка. Табак на производстве

3. Сушка

В свежем листе табака содержание воды около 85 процентов. С помощью сушки оно должно быть доведено приблизительно до 25 процентов. За время сушки вследствие различных естественных химических процессов листья меняют свой цвет на желтый и коричневый.

Существует 4 самых распространенных способа сушки табачных листьев : тепловая, воздушная, дымовая и естественная солнечная сушка.

Тепловая сушка (Flure-curing ) – этот метод сушки придумали в США. Он применяется в основном для сушки трубочного и сигаретного табаков, которые должны быть особенно светлыми, например, табаки Virginia. Тут все дело заключается в трубе, которая протянута через все сушильное помещение, и по которой гонится тепло. Табак высушивается в результате конвекции. Испаряется вода, табак приобретает медовый вкус ( при сгорании). В результате ферментации образуется высокое содержание сахара и оранжевый цвет табака. Преимущество этого метода в том, что кроме получения особо светлых табаков, он еще и занимает гораздо меньше времени. Весь процесс занимает всего 4-5 дней.

Воздушная сушка (Air-curing ) - этот метод предполагает регуляцию времени и температуры с помощью вентиляции сушильных помещений. Для этого в стенах и крыше установлены фрамуги. Сами же сушильные помещения по большей части деревянные.

Во время первой стадии сушки все фрамуги закрыты. Позже, когда листья начинают приобретать нужный цвет, сушильные помещения полностью открываются.

Процесс воздушной сушки обычно продолжается от 5 до 10 недель, в зависимости от климатический условий. Этим способом сушат табак сорта Берлей.

Солнечная сушка (sun-curing ) – метод сушки при котором сорваные листья табака сушат на открытом воздухе с помощью солнечных лучей. Но на земле не так много мест, где климат позволяет сушить табак таким образом. Чаще всего такой сушке подвергают табак сорта Ориенталь

Дымовая сушка - .метод сушки листьев табака дымом от костра. Применяется намного реже выше перечисленных методов.

Сушка табака – это процес его обезвожевания, который просто необходим для консервации и хранения продукта.

В процесе сушки меняются следующие свойства табака:

- цвет;

- химический состав;

- вкус.

Следующий этап – продажа на аукционе.

Большие табачные фабрики перед закупкой больших партий табака, в собственных лабораториях производят анализ пробных закупок сырья. При этом исследуются следующие параметры:

1. Вкус и аромат

2. Скорость горения

3. Цвет и внешний вид табака

4. Влажность

5. Содержание никотина.

Скорость и легкость горения, например, у Burley лучше чем у Virginia из-за большего содержания в Burley калия. Значение имеет, разумеется, и влажность, которая у готового табака должна быть в пределах 12-18%.

Что же касается никотина, то крепость табака определяется следующим образом:

1. 0,6-1% слабый (light)

2. 1-2% средний (medium)

3. 2-3% крепкий (strong)

4. 3-4% очень крепкий (extra strong)

Табак с содержанием никотина более 4% считается негодным для использования, в качестве табака для курения. Содержание никотина зависит не только от типа табака, но и от времени сборки и способа сушки. Поздний урожай и быстрая сушка дают большее содержание никотина. На табачном же кусте содержание никотина увеличивается от нижних листьев к верхним.

4.Табак на производстве

После сушки табак попадает на аукцион, где лучшие купажисты табачных компаний делают закупку сырья для производства. Они отбирают лучшие табаки для приготовления табачных смесей.

Сначала спресованые листья табака попадают в цех №1, где проходит очистка, измельчение, сортировка и увлажнение сырья.

Кондиционирование ( увлажнение ) – это процес отделения листьев друг от друга. В огромный крутящийся барабан помещают спресованые листья, они поливаются водой для восстановления влажности, и соусами ( глицерин) для восстановления эластичности.

Купажирование – на этом этапедобавляются ароматическин вещества – ментол, корица; фрукты, орехи и цветы.

После этого листья попадают в цех № 2 ( цех вторичной обработки) , где происходит стрипсование, експондирование и повторное купажирование.

Стрипсование - процес отделения жилки от ламели ( листа). Жилка не уходит из производства, а меко режется и смягчается.

Експондирование - процес смягчения отделенной жилки. Может проходить двумя способами. Первый –креогенный –жилку смягчают путем заморозки до высоких температур и резкого повышения температуры( разморозки). Второй – путем резких перепадов давления .

Повторное купажирование - это завершающий этап подготовки уже измельченного и обработаного табака. Тут уже по отдельным, никому не известным рецептам смешиваются разные сорты табака с экспондированой жилкой, добавляются ароматические соусы - сахар, мед, лакрица, какао, мята, травы; и ароматизаторы - фруктовый, ореховый, сладкий, цветочный и др .

Соусы кроме вкусовых качеств влияют и на другие характеристики смеси : снижают раздражение при курении, повышают удерживание влажности, улучшают технологические характеристики.

Искуство купажиста – стремиться к эталонному вкусу и аромату. Очень важно понимать, что ВКУС –это то что мы чувствуем вкусовыми рецепторами ( наш организм способен различать –сладкое, кислое, соленое и горькое) , а АРОМАТ –это результат соединения вкуса и запаха, и он намного багаче, насыщенней и ярче вкуса.

В мире используют четыре основные мешки:

1) Класическая Вирджиния – табачная палочка сигарет с этой мешкой состоит из 80% вирджинии и 20% других табачных продуктов;

2) Модифицированая Вирджиния - табачная палочка сигарет с этой мешкой состоит из 75% вирджинии, 5% ориентал и 20% других табачных продуктов;

3) Американская мешка - 35% вирджинии, 30% берлей, 15%ориентал и 20% других табачных продуктов;

4) Ориентальная мешка – 100% ориентал.

Другие табачные продукты – это смягченная жилка и восстановленный табак.

Восстановленый табак – это остатки табака, от основного производства.

В цеху № 3 проходит непосредственно производство сигарет, разработка дизайна фильтра и пачки, контроль качества продукции.

В папиросную бумагу, которая движется на конвеере, под давлением подается табак, прошедший предварительно процес разделения табачных волокон. После чего формируется бессконечная сигаретная палочка. На другом конвеере эта палочка режется и ободковой бумагой к ней приклеевается фильтр. Современное производство выпускает до 16 тыс. сигарет за 1 минуту с одного станка.

Пачки на производство приходят из типографии уже разрезаные, тут они загибаются, клеются и наполнятся продуктом.

Фильтры есть разные, самые восстребованые за послелнее десятилетие :

Это угольный и ацетатный.

Ацетатный фильтр – производится из спресованой целюлозы -натурального вещества из древесины. Он состоит из специальных ацетатных волокон.

Уголный фильтр – производят из угля кокосового ореха, который сжигают в закрытом пространстве без доступа воздуха.

Фильтр имеет типинг и перфорацию.

Перфорация - процес образования отверстий на фильтре лазером, который подается на конусное зеркало, а от зеркала на фильтр. От скорости вращения конуса зависит количество дырочек. Перфорация бывает однорядная и дворядная ( сигареты со вкусом 1 смол и 0,1 никотина ) .

После заверщения производства сигареты на упаковочном апарате упаковываются по 20 штук в пачку, пачка в полиэтиленовую пленку. Затем формируется короб по 5 или 10 тис сигарет и отправляется на погрузку. После чего сигареты поступают на рынок беспошлиной торговли. А чуть позже – на прилавки обычных магазинов.

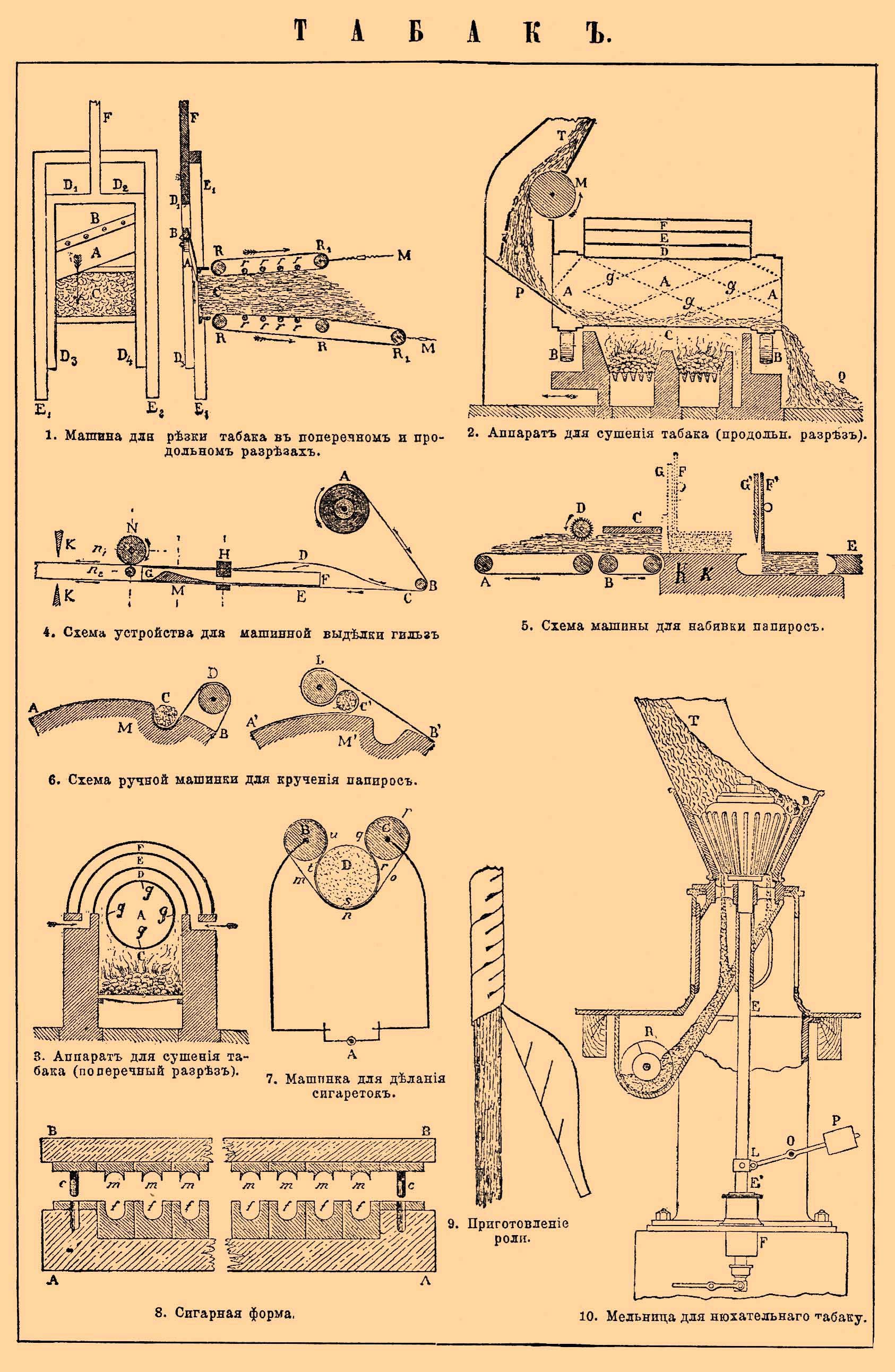

1. Машина для резки табака в поперечном и продольном разрезе.

2. Аппарат для сушения табака (продольн. разрез).

3. Аппарат для сушения табака (поперечн. разрез).

4. Схема устройства для машинной выделки гильз.

5. Схема машины для набивки папирос.

6. Схема ручной машинки для кручения папирос.

7. Машинка для делания сигареток.

8. Сигарная форма.

9. Приготовление роли.

10. Мельница для нюхательного табаку.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|