- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Метод Жданівського металургійного інституту (ЖМІ). 1 страница

О

Зварювальні напруги поділяють ще на:

1) нормальні:

— повздовжні;

— повздовжні;

— поперечні;

— поперечні;

— діють по товщині металу.

— діють по товщині металу.

Їм відповідають лінійні деформації:  ,

,  ,

,  .

.

2) дотичні:

— діють в площині ZOX;

— діють в площині ZOX;

— діють в площині ZOY;

— діють в площині ZOY;

— діють в площині XOY.

— діють в площині XOY.

Їм відповідають деформації зсуву:  ,

,  ,

,  .

.

Вільні деформації, які спостерігаємо при зварюванні,  та

та  у загальному вигляді визначаються, як

у загальному вигляді визначаються, як

, (9.1)

, (9.1)

, (9.2)

, (9.2)

де  — температурна деформація;

— температурна деформація;

,

,  — пружні деформації;

— пружні деформації;

,

,  — пластичні деформації.

— пластичні деформації.

, (9.3)

, (9.3)

де  — коефіцієнт лінійного розширення;

— коефіцієнт лінійного розширення;

T — зміна температури тіла.

9.3 Особливості виникнення деформацій при зварюванні

та паянні матеріалів з різними фізико–хімічними

властивостями

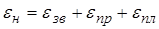

Виникнення деформацій у цьому випадку в першу чергу пов’язане з різницею коефіцієнтів лінійного розширення матеріалів, що з’єднуються. Оптимальний варіант — узгоджене з’єднання, тобто коли температурні коефіцієнти лінійного розширення (ТКЛР) для матеріалів, що з’єднуються, рівні. У всіх інших випадках з’єднання неузгоджене і при різниці ТКЛР в 2 і більше разів тимчасові і залишкові напруги такі великі, що з’єднання може руйнуватися.

Механізм виникнення залишкових напруг при зварюванні матеріалів з різними фізико–хімічними властивостями зображено на рисунку 9.2.

При  в металі, після з’єднання, виникають напруги розтягу, а в неметалі напруги стиску (рисунок 9.3). При

в металі, після з’єднання, виникають напруги розтягу, а в неметалі напруги стиску (рисунок 9.3). При  розподілення напруг буде протилежним. У більшості випадків неметал має значно меншу пластичність ніж метал, то при зварюванні метала з неметалом більша міцність з’єднання є випадок, коли

розподілення напруг буде протилежним. У більшості випадків неметал має значно меншу пластичність ніж метал, то при зварюванні метала з неметалом більша міцність з’єднання є випадок, коли  , тому що будь–який матеріал на стиск працює краще ніж на розтяг.

, тому що будь–який матеріал на стиск працює краще ніж на розтяг.

|

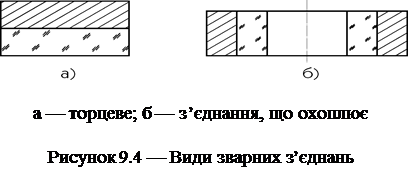

Види з’єднань, що найбільш часто зустрічаються, зображені на рисунку 9.4.

|

Для зняття напруг в з’єднаннях метала з неметалом використовують прокладки з коефіцієнтом лінійного розширення  в межах

в межах  . Для зменшення залишкових напруг рекомендується після зварювання робити відпал.

. Для зменшення залишкових напруг рекомендується після зварювання робити відпал.

9.4 Теплофізичні властивості в термодеформаційних

розрахунках

Величина та характер напруг при зварюванні залежить від зміни температури, термічних циклів. Тому необхідно визначати температурні поля у конструкціях, що зварюються. Їх можна визначити експериментально і розрахунковим шляхом.

Усі відомі розрахункові методи дійсні для температур не більше

1150 К. При розрахунку використовують наступні теплофізичні

характеристики:

1) температурний коефіцієнт лінійного розширення  ×10–6 ( К–1);

×10–6 ( К–1);

2) теплопровідність  (Вт×см–1×К–1; Дж×см–1×с–1×град–1);

(Вт×см–1×К–1; Дж×см–1×с–1×град–1);

3) теплоємність вагова С р (Дж×г–1×град–1) та об’ємна

Сv (Дж×см–3 ×град–1).

. (9.4)

. (9.4)

4) коефіцієнт температуропровідності a (см2×с–1).

В розрахункових методах використовують і інші коефіцієнти, які у більшості випадків дійсні тільки для конкретних методів.

9.5 Механічні характеристики в деформаційних

розрахунках

При розрахунках по визначенню зварювальних деформацій використовують наступні характеристики:

1) модуль пружності Е (кг×см–2);

2) коефіцієнт Пуассона  ;

;

3) модуль зсуву G (кг×см–2);

4) об’ємний модуль К (кг×см–2).

Для описання пружної деформації ідеального пружно–пластичного тіла використовуються Е та  . В основі цього полягає закон Гука (9.5)

. В основі цього полягає закон Гука (9.5)

, (9.5)

, (9.5)

де  — величина відносної деформації;

— величина відносної деформації;

— напруги, що діють в тілі.

— напруги, що діють в тілі.

Взаємозв’язок між К, Е, G та

, (9.6)

, (9.6)

. (9.7)

. (9.7)

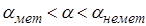

При описанні пластичного етапу деформації використовується границя текучості  .

.

|

Границя текучості залежить від швидкості навантаження та температури (чим більша температура та швидкість навантаження, тим менша  ). Для багатьох матеріалів (наклепаних, термічно зміцнених) на етапі нагрівання та охолодження вона має різну величину.

). Для багатьох матеріалів (наклепаних, термічно зміцнених) на етапі нагрівання та охолодження вона має різну величину.

Для більшості реальних матеріалів  визначають як умовну величину. Це величина напруг, яка відповідає залишковій пластичній деформації 0.2 %.

визначають як умовну величину. Це величина напруг, яка відповідає залишковій пластичній деформації 0.2 %.

9.6 Дилатометричні криві

Для отримання залежностей величини деформації від температури використовуються спеціальні прилади — дилатометри. Можуть бути два види залежностей величини деформації від температури (рисунок 9.6), які використовуються для визначення коефіцієнта лінійного розширення (  ). Якщо дослідний температурний інтервал невеликий або у цьому інтервалі

). Якщо дослідний температурний інтервал невеликий або у цьому інтервалі  змінюється незначно, то використовують середнє значення

змінюється незначно, то використовують середнє значення  . Якщо у температурному інтервалі

. Якщо у температурному інтервалі  змінюється значно (для матеріалів, у яких при нагріванні та охолодженні відбуваються структурні перетворення) використовувати

змінюється значно (для матеріалів, у яких при нагріванні та охолодженні відбуваються структурні перетворення) використовувати  не можливо і для кожної величини температури визначається відповідне значення

не можливо і для кожної величини температури визначається відповідне значення  .

.

|

9.7 Термодеформаційний цикл

Термодеформаційний цикл — це зміна напруго–деформаційного стану тіла у взаємозв’язку з термічним циклом (рисунок 9.7) при зварюванні.

|

Величина та характер напруг та деформацій буде залежати від:

1) форми та розмірів конструкцій, що зварюються;

2) режимів нагрівання та охолодження конструкцій;

3) теплофізичних властивостей матеріалів, що зварюються;

4) способу зварювання.

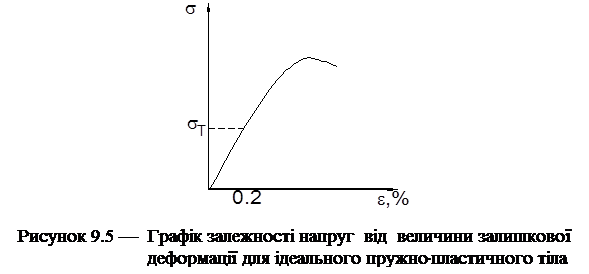

Температура у поперечному перерізі шва розподіляється нерівномірно, чим далі від вісі шва, тим менша температура (рисунок 9.8) та напруги.

|

Чим далі точка знаходиться від вісі зварного шва, тим нижча в ній максимальна температура і тим вона пізніше буде досягатися. На стадії нагрівання в області високих температур виникають напруги стиску. На стадії охолодження у цих зонах вони переходять в напруги розтягу.

Додатково дивись п. 9.13.3.

9.8 Теоретичні методи визначення зварювальних

напруг та деформацій

Існують наступні методи визначення зварювальних напруг та деформацій: графорозрахункові і методи, що використовують апарат теорії пружності та пластичності.

9.8.1 Графорозрахункові методи

Графорозрахункові методи використовуються для визначення повздовжніх напруг та деформацій при наплавленні валика на край штаби та при зварюванні вузьких пластин в стик. На практиці використовуються два методи: Ніколаєва та Окерблома.

По методу Ніколаєва розглядається переріз зварного шва, для якого виконуються аналітичні розрахунки та графічні побудови, які дають можливість визначити величину та характер зміни як тимчасових, так і залишкових напруг.

По методу Окерблома розглядається декілька перерізів, для кожного із яких виконуються ті ж операції, що й по методу Ніколаєва. Цей метод більш важкий, але точніший.

Вказані методи відносно прості, добре ілюструють механізм утворення напруг та деформацій, дозволяють визначити їх величину і використовуються для низьковуглецевих та аустенітних, що стійки до корозії, сталей. Для цих матеріалів розраховані та експериментальні залишкові напруги близькі до межу текучості. Але ці методи не рекомендують використовувати для алюмінію, титану, магнію та їх сплавів, тому що для цих матеріалів за експериментальними даними залишкові напруги менш межі текучості і не відповідають розрахованим.

При зварювані реальних конструкцій, де має місце складний напружений стан, рекомендують використовувати методи, які засновані на апараті теорії пружності та пластичності.

9.8.2 Методи, які засновані на апараті теорії пружності та

пластичності

При використанні апарату теорії пружності необхідно, щоб температура у інтервалі, що розглядається, не впливала на механічні характеристики, або сам температурний інтервал був достатньо малий. В основі всіх розрахунків полягає закон Гука (9.5).

У більшості випадків при зварюванні температури змінюються на значні величини. В таких випадках використовують апарат теорії пластичності. Широке використання знайшов принцип пружних рішень, у якому пластична задача розбивається на декілька пружних

взаємопов’язаних задач, які послідовно вирішуються, уточнюються з введенням допоміжних умов. Розрізняють методи:

1) метод допоміжних навантажень;

2) метод допоміжних переміщень (деформацій);

3) метод змінних параметрів пружності.

9.9 Експериментальні методи визначення зварювальних

напруг та деформацій

Зварювальні деформації та напруги визначають на реальних об’єктах, спеціальних зразках та моделях.

Широко використовується метод масштабного моделювання, по якому виробляється модель конструкції значно менших розмірів з витримкою подібності: форми, режимів зварювання, температурних полів, деформацій і переміщень. Цей метод використовується для моделювання одно– та багатопрохідного дугового і електрошлакового зварювання колових та прямолінійних швів.

9.10 Методи визначення тимчасових напруг

Використовується метод оптичного моделювання. Модель виробляється з оптичнопрозорого матеріалу (полікарбонат, епоксидні смоли). Виконують зварювання або нагрів з витримкою подібності теплових полів. Поверхню моделі освітлюють монохроматичним світлом, на який, у час виникнення тимчасових напруг, з’являються сірі та темні смуги. Ці смуги фіксуються і по ширині та характеру їх розподілення визначають тимчасові зварювальні напруги.

9.11 Визначення тимчасових деформацій

Тимчасові деформації можна визначати за допомогою контактних та безконтактних методів.

При використанні контактних методів до вимірювальної апаратури ставлять вимоги: нечутливість до високих температур і до електромагнітних полів.

Вимірювання проводять за допомогою деформометрів. В якості пристрою, що робить замір, використовують:

а) індикаторні головки;

б) дротові або пневматичні тензодатчики;

в) електроіндуктивні або ємнісні датчики.

Суть безконтактних методів полягає у тому, що перед зварюванням у високотемпературних областях наносять спеціальні позначки. В процесі зварювання за допомогою фотографічної апаратури фіксується зміна положення цих позначок. Заміряючи відстань між початковими та кінцевими положеннями позначок визначають величину деформації.

Отримані заміри є деформацією, що викликана від сумарної дії температури та внутрішніх сил

, (9.9)

, (9.9)

де  — температурні деформації;

— температурні деформації;

— деформація від дії внутрішніх сил.

— деформація від дії внутрішніх сил.

. (9.10)

. (9.10)

Для визначення деформації від внутрішніх сил  при зварюванні замірюють

при зварюванні замірюють  . На тій же базі фіксують температурний цикл, якій потім відтворюють в дилатометрі, де і визначають

. На тій же базі фіксують температурний цикл, якій потім відтворюють в дилатометрі, де і визначають  .

.

9.12 Методи визначення залишкових напруг та

деформацій

Існують механічні та фізичні методи визначення залишкових напруг та деформацій.

9.12.1 Механічні методи

В основі механічних методів лежить принцип пружного розвантаження об’єму матеріалу від діючих в ньому залишкових напруг шляхом розрізування.

При розрізуванні виникає деформація, яку заміряють механічними деформометрами, та використовуючи апарат теорії пружності розраховують залишкові напруги. Для виміру деформацій можна також використовувати електричні тензометри — це дротові та фольгові датчики опору, які в залежності від діючих напруг наклеюються на конструкцію залежним чином. Можуть використовуватися фотопружні датчики з оптичноактивного матеріалу.

Для виміру одновісного напруженого стану датчики наклеюються як зображено на рисунку 9.9, а. Для двовісного напруженого стану тензодатчики наклеюються як зображено на рисунку 9.9, б. Бази вимірюють з обох сторін пластини.

Для визначення залишкових симетричних трьохосних напруг в стержнях та товстостінних циліндрах використовується метод Закса, відповідно до якого визначається зміна діаметру при їх розточуванні. Для виміру напруг при трьохвісному напруженому стані в масивному тілі використовується метод глибоких свердлувань. Суть цього методу полягає в тому, що в невеликі за діаметром глибокі отвори вставляються стержні, на які попередньо наклеюються тензодатчики або розетки тензодатчиків, після чого отвори заливають епоксидним клеєм. Роблять заміри до розрізування зварної конструкції та після нього. Розрізування виконують на токарних або фрезерних верстатах.

9.12.2 Фізичні методи

Фізичні методи менш трудомісткі, не потребують у більшості випадків руйнування конструкцій і використовуються частіше для основного металу (у шві та біляшовній зоні дають велику помилку).

Суть цих методів полягає в тому, що всі вони засновані на виміру якого–небудь фізичного параметру до зварювання та після нього. Величина цього параметру залежить від наявності та величини напруг у матеріалі, що зварюється. По різниці замірів (  ) визначають величину напруг.

) визначають величину напруг.

, (9.11)

, (9.11)

де Р1 — значення параметру до зварювання;

Р2— значення параметру після зварювання.

Величина Р2 визначається як

, (9.12)

, (9.12)

де  — зміна параметру від діючих залишкових напруг від

— зміна параметру від діючих залишкових напруг від

зварювання;

— зміна параметру від структурних та фазових перетворень,

— зміна параметру від структурних та фазових перетворень,

які відбулися в металі шва при зварюванні.

У багатьох випадках важко визначити, що є вирішальним:  чи

чи  .

.

Основні фізичні методи:

1. Магнітопружний метод — визначає зміну магнітної проникливості у матеріалі в результаті проведення процесу зварювання. Цей метод використовується тільки для матеріалів, які мають магнітні властивості.

2. Ультразвуковий метод — визначає зміну швидкості розповсюдження ультразвуку у матеріалі зварної конструкції. Це наймобільніший метод.

3. Рентгенівський метод — заснований на замірюванні параметру кристалічної гратки (відстань між кристалографічними площинами) до і після зварювання за допомогою кута відбиття рентгенівського променя. Використовується для тонких поверхневих шарів, трудомісткий, коштовний, небезпечний.

4. Метод замірювання твердості. Існує зв’язок між одно та двовісними напругами з поверхневою твердістю матеріалу. Згідно цього методу виміряють твердість до і після зварювання.

Структурні та фазові перетворення найчастіше проходять безпосередньо в зварному шві, тому фізичні методи дають меншу помилку в біляшовній зоні.

9.13 Типові поля залишкових напруг в зварних

конструкціях

9.13.1 Однопрохідне зварювання пластин в стик

Розподіл напруг в поперечному перерізі зварного шва

(рисунок 9.10).

|

При нагріванні в металі шва виникає пластична деформація стиску. При охолодженні пластин має місце пластична деформація розтягу, але тому що деформація у першому випадку більша, то сумарна деформація являє собою деформацію скорочення, якій у металі шва та біляшовній зоні будуть відповідати напруги розтягу.

Така картина розподілу напруг має місце при зварюванні титанових сплавів та в загальному випадку при зварюванні матеріалів, у яких не відбувається структурних перетворень при Т < 600 °С, жорстких (тобто з товщиною більше 6 мм) або у тих, що зварюються у жорстких пристосуваннях, тобто в конструкціях, у яких не відбувається втрати стійкості. При зварюванні конструкцій з товщиною менше 6 мм розподіл залишкових нормальних напруг відображено на рисунку 9.11.

При зварюванні алюмінію та його сплавів залишкові напруги розподіляються у відповідності з рисунком 9.12.

Зниження  у зоні шва пояснюється тим, що наклепаний алюміній в області високих температур відпалюється і величина напруг відповідає межі текучості алюмінію у відпаленому стані.

у зоні шва пояснюється тим, що наклепаний алюміній в області високих температур відпалюється і величина напруг відповідає межі текучості алюмінію у відпаленому стані.

При зварюванні легованих сталей при Т < 600 °С відбуваються структурні зміни. Характер розподілу напруг у даному випадку відображає рисунок 9.13.

При зварюванні, на етапі охолодження конструкції, напруги, що розтягують, переходять у стискаючі (високотемпературна область), які можуть залишитися стискаючими після повного охолодження (лінія 1). У багатьох випадках стискаючі напруги при подальшому охолодженні можуть перейти у ті, що розтягають (лінія 2).

Розподіл напруг по вісі зварного шва. Характерним є зростання напруг на ділянках, прилеглих до країв пластини. Відстань Lх, де  досягають стабільної величини, відрізняється для різних повздовжніх перерізів. Так, по вісі зварного шва та в зоні пластичної деформації розтягуючи напруги досягають стабільної величини на відстанях від краю рівних приблизно половині ширини пластини В (рисунок 9.14, а), а стискаючі по краю пластини (рисунок 9. 10, а) досягають стабільної величини на відстанях

досягають стабільної величини, відрізняється для різних повздовжніх перерізів. Так, по вісі зварного шва та в зоні пластичної деформації розтягуючи напруги досягають стабільної величини на відстанях від краю рівних приблизно половині ширини пластини В (рисунок 9.14, а), а стискаючі по краю пластини (рисунок 9. 10, а) досягають стабільної величини на відстанях  (рисунок 9.14, б).

(рисунок 9.14, б).

|

У пластині крім повздовжніх діють також поперечні напруги  , характер розподілу яких визначається режимом зварювання, шириною пластини і характером її закріплення, тощо.

, характер розподілу яких визначається режимом зварювання, шириною пластини і характером її закріплення, тощо.

9.13.2 Розподіл залишкових напруг при багатопрохід-

ному зварюванні в стик

При багатопрохідному зварюванні виникають нормальні повздовжні напруги  , поперечні

, поперечні  та по товщині металу

та по товщині металу  . При товщині металу менше 80 мм опір усадці матеріалу по товщині незначний. Тому

. При товщині металу менше 80 мм опір усадці матеріалу по товщині незначний. Тому  .

.

При накладанні кожного чергового валика формування шва відбувається як і при однопрохідному зварюванню. При цьому нижчележачі шари незначно впливають на розподіл напруг у верхньому шарі.

Розподіл  по вісі Z приблизно рівномірний (рисунок 9.16, б) і якісно подібний однопрохідному зварюванню.

по вісі Z приблизно рівномірний (рисунок 9.16, б) і якісно подібний однопрохідному зварюванню.

Причиною формування поперечних  є поперечна усадка накладеного валика і сильний вплив поперечної усадки наступних валиків. У зв’язку з цім розподілення

є поперечна усадка накладеного валика і сильний вплив поперечної усадки наступних валиків. У зв’язку з цім розподілення  по товщині характеризується нерівномірністю.

по товщині характеризується нерівномірністю.

При накладанні кожного валика  відбувається його поперечна усадка та в ньому виникають розтягуючи напруги. Нижче лежачі шари перешкоджають цьому і в них виникають стискаючі напруги. Якщо конструкція зварюється без жорстких пристосувань (діють кутові деформації), то поперечні напруги розподіляються у відповідності з лінією 2 (рисунок 9.16, в). Тобто в корені шва виникають поперечні напруги, що розтягують (лінія 2, ділянка 1 – 0). У центральній частині зварного шва

відбувається його поперечна усадка та в ньому виникають розтягуючи напруги. Нижче лежачі шари перешкоджають цьому і в них виникають стискаючі напруги. Якщо конструкція зварюється без жорстких пристосувань (діють кутові деформації), то поперечні напруги розподіляються у відповідності з лінією 2 (рисунок 9.16, в). Тобто в корені шва виникають поперечні напруги, що розтягують (лінія 2, ділянка 1 – 0). У центральній частині зварного шва

(лінія 2, ділянка 1 – 2) будуть виникати напруги, що стискають, а у верхній частині напруги, що розтягують.

Якщо конструкція зварюється в жорсткому пристосуванні, то не діють кутові деформації і у корені шва будуть поперечні напруги стиску, а у верхній частині зварного шва будуть напруги розтягу.

9.13.3 Розподіл тимчасових напруг та деформацій при

зварюванні

На рисунку 9.17 показано термічний цикл у т. А, у якій на етапі нагрівання виникають нормальні повздовжні  та поперечні

та поперечні  напруги стиску. По мірі зростання температури (ділянка t0 – t1) ці напруги зростають і досягають максимуму у точці t1. Після проходження максимальної температури ці напруги переходять у ти, що розтягують, які зростають зі зменшенням температури. Окрім нормальних напруг виникають зсувні деформації та відповідні їм дотичні напруги, які на етапі нагрівання можуть мати значну величину, а на етапі охолодження вони незначні.

напруги стиску. По мірі зростання температури (ділянка t0 – t1) ці напруги зростають і досягають максимуму у точці t1. Після проходження максимальної температури ці напруги переходять у ти, що розтягують, які зростають зі зменшенням температури. Окрім нормальних напруг виникають зсувні деформації та відповідні їм дотичні напруги, які на етапі нагрівання можуть мати значну величину, а на етапі охолодження вони незначні.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|