- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

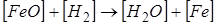

Розкиснення воднем.

Розкиснення воднем.

. (8.44)

. (8.44)

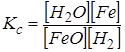

. (8.45)

. (8.45)

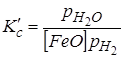

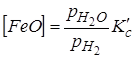

Приймаємо  , а також замінюємо

, а також замінюємо  на

на  ,

,

а  на

на  .

.

Тоді

, (8.46)

, (8.46)

. (8.47)

. (8.47)

Водень є хорошим розкиснювачем, але його використання приводить до утворення пор і тріщин.

Розкиснювачі, що використовуються, можна розташувати в порядку зменшення розкиснюючих здібностей у ряд: Al, Tі, Sі, C, H, Mn, Cr.

8.13 Дифузійне розкиснення

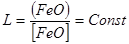

Розподілення FeO у шлаковій ванні підкоряється закону Нернста

, (8.48)

, (8.48)

де L — константа розподілення.

У зварювальній ванні має місце частковий перехід FeO у шлак. Для того, щоб такий перехід був можливий необхідно зменшувати кількість цього оксиду у шлаку. Це досягається такими шляхами:

1. Зв’язують закис FeO у комплексні сполуки за допомогою кислотних оксидів з утворенням силікатів, титанатів.

2. Розчиняють шлак нейтральними у хімічному відношенні домішками.

3. Проводять розкиснюючи обмінні реакції.

Величина L залежить від температури: чим нижча температура, тим

вища L. Це означає, що чим нижча температура, тим більше FeO переходить у шлак. У цілому процес іде повільно і на розкиснення металу шва не має значного впливу.

8.14 Розкиснення металу кислотними та основними

шлаками

8.14.1 Розкиснення кислотними шлаками

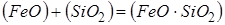

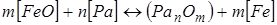

Розкиснення кислотними шлаками засноване на зв’язуванні FeO кислотними оксидами у комплексні сполуки

. (8.49)

. (8.49)

Активність цієї реакції залежить від:

1. Концентрації SіO2, тобто чим вища концентрація, тим активніше відбувається утворення комплексних сполук. Однак збільшення концентрації SіO2 робить шлак більш довгим, густим, зменшує його активність, а також зменшує стабільність процесу зварювання. Рекомендують SіO2 заміняти повністю або частково на TіO2. При цьому зберігається кислотність шлаку, але він стає більш коротким та рухомим.

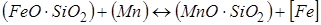

2. Концентрації комплексної сполуки у шлаку. Необхідно постійно зменшувати кількість комплексних сполук у шлаку. Для цього використовують елементи, що утворюють основні оксиди

. (8.50)

. (8.50)

При цьому зменшується кислотність шлаку.

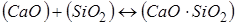

8.14.2 Розкиснення основними шлаками

Основні шлаки мають погану здібність до дифузійного розкиснення тому, що невелика кількість кислотних оксидів (SіO2, TіO2 та інші) швидко зв’язуються у комплексні сполуки і тому шлаки втрачають свою здатність до розкиснення

. (8.51)

. (8.51)

Для того, щоб основні шлаки виконували своє призначення вводять елементи розкиснювачі

. (8.52)

. (8.52)

Чим більше оксиду розкиснювача переходить у шлак, тим менша спроможність шлаку до розкиснення. Для збереження цієї здібності обмежують кількість розкиснювача, або одночасно вводиться кілька розкиснювачів, що зв’язують виникаючий оксид розкиснювача в комплексне з’єднання, або зменшують концентрацію оксиду розкиснювача у шлаку шляхом введення у нього нейтральних домішок.

8.15 Легування металу шва

Легування металу шва необхідне для отримання заданих експлуатаційних властивостей. Для того, щоб процес легування протікав нормально необхідно:

1. Використовувати елементи розкиснювачі, які мають спорідненість до кисню більшу ніж легуючі елементи.

2. Разом з легуючими елементами у зварювальну ванну вводять оксиди легуючих елементів (у певній кількості), що дає можливість зменшити випалювання легуючих елементів.

Процес легування може протікати у шлаку, металі та газовій фазі. Легування крізь газову фазу вивчено мало і тому вважається, що цей вид

відіграє незначну роль. При легуванні крізь металеву фазу легуючі елементи вводять в електродний дріт. При легуванні крізь шлакову фазу легуючі елементи вносять крізь покриття електродів або флюс.

Процес легування може іти:

1. Шляхом безпосереднього розчину легуючого елементу в зварювальній ванні.

2. Завдяки обмінним реакціям.

Найбільш ефективно легування відбувається в процесі краплеутворення та визначну роль відіграє легування крізь металеву фазу.

8.16 Рафінування металу шва

При електродуговому зварюванні утворюються більш сприятливі умови, чим при плавленні сталі для одержання металу з більш низьким вмістом сірки та фосфору. Це можливо по таким причинам:

1. Температура металу та шлаку при дуговому зварюванні вища. Утворюються більш сприятливі умови для послаблення зв’язків у з’єднанні сірки, що полегшує її перехід у шлак.

2. При дуговому зварюванні відбувається інтенсивне перемішування металу та шлаку, що забезпечує більшу у 100 – 200 разів відносну вагу шлаку.

3. При дуговому зварюванні крізь флюс та покриття впроваджуються спеціальні домішки, які активізують процес рафінування.

В загальному випадку сірка та фосфор переходять у зварювальну ванну крізь краплі та розподіл їх у металі нерівномірний.

8.17 Очищення металу зварювальної ванни від сірки

Присутність сірки в металі шва веде до зниження механічних характеристик металу, сірка є причиною червоноламкості та появи гарячих тріщин. Сірка з залізом утворює сульфід FeS, температура плавлення якого 1195 °С, і який не розчиняється у металі зварювальної ванни. Може бути у вигляді евтектик або окремих фаз різноманітної форми та розмірів. Ці продукти розташовані між кристалами у вигляді міжкристалічних прошарків. Тут зароджуються гарячі тріщини. Чим більше у металі шва вуглецю та кремнію, тим більш негативний вплив сірки. Для зменшення вмісту сірки в зварювальній ванні використовується Mn, MnO, CaО.

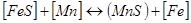

Процес очищення металу від сірки іде за реакцією

. (8.53)

. (8.53)

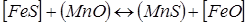

Марганець володіє великою активністю до сірки, концентрація марганцю додержується більше 0,5 – 0,6 %. Продуктом реакції (8.53) є тугоплавкий сульфід MnS, що переходить до шлаку. Чим менша температура, тим більше утворюється MnS. З пониженням температури падає реакційна спроможність у зоні зварювання. Використання Mn не дозволяє повністю очистити зварювальну ванну від сірки і реакцію (8.53) доповнюють реакцією

. (8.54)

. (8.54)

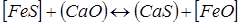

Процес очищення металу від сірки іде ефективно, якщо  =20-25. Окрім MnO та Mn використовують CaO

=20-25. Окрім MnO та Mn використовують CaO

. (8.55)

. (8.55)

Чим більша концентрація MnO, CaО та чим більша температура, тим активніше процес рафінування.

8.18 Очищення зварювальної ванни від фосфору

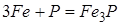

Фосфор є причиною синьоламкості, з залізом він утворює два фосфіди

, (8.56)

, (8.56)

. (8.57)

. (8.57)

Фосфор є сильноліквуючою домішкою.

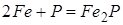

Очищення зварювальної ванни від фосфору іде у два етапи:

1. Фосфор зв’язується в оксид P2O5

. (8.58)

. (8.58)

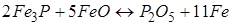

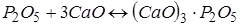

2. Р2О5 зв’язується у комплексну сполуку за допомогою основних оксидів

. (8.59)

. (8.59)

Активність реакції (8.59) визначається:

1. Концентрацією FeO та CaO. Чим більша їх концентрація, тим

активніше іде очищення зварювальної ванни від фосфору.

2. Концентрацією комплексної сполуки, яку необхідно знижувати. Це проводиться шляхом розбавлення шлаку нейтральними домішками.

Чим нижча температура, тим активніше іде процес очищення. Для більш ефективного видалення фосфору використовуються основні шлаки.

Докладніше по п. 8 дивись [1, 13, 14].

9 Термодеформаційні процеси при зварюванні

9.1 Поняття про зварювальні напруги і деформації

та їх природа

Напруги і деформації в тілі виникають під впливом зовнішніх та внутрішніх факторів. Напруги, які виникають у тілі без впливу зовнішніх факторів мають назву власних внутрішніх напруг. Напруги та деформації, які виникають при зварюванні часто приводять до непрацездатності конструкції, що зварюється, особливо при наявності пор, шлакових включень, знакозмінних навантажень. Виникаючі деформації приводять до зміни форми, зменшенню міцності, жорсткості конструкції. Питання про вивчення термодеформаційного стану повинно завжди мати місце при проектуванні конструкцій, що зварюються, та технологічного процесу їх зварювання .

У середині тіла напруги можуть виникати у зв’язку з:

1) нерівномірною швидкістю нагріву та охолодження різних об’ємів тіла;

2) різницею температурних коефіцієнтів лінійного розширення тіл;

3) ливарною усадкою;

4) вторинними структурними перетвореннями.

Наприклад, при нерівномірному нагріванні об’єми, що нагріваються з більшими швидкостями, розширюються швидше. Розширюючись, ці об’єми зустрічають опір більш холодних об’ємів, у зв’язку з цим в них діють напруги стиску. При охолодженні буде проходити зворотній процес.

При ливарній усадці з невеликими об’ємами при охолодженні зварювальної ванни виникають напруги стиску у повздовжньому та поперечному напрямках.

Якщо при нагріві і охолодженні виникаючі напруги перевищують границю текучості, то в конструкції будуть виникати пластичні деформації.

Дуже часто при зварюванні виникаючі напруги настільки великі (за рахунок високих температур), що руйнування конструкції проходить під час зварювання (при невірно вибраному термодеформаційному циклі).

9.2 Класифікація зварювальних напруг та

деформацій

Зварювальні напруги поділяють на:

1) власні внутрішні;

2) тимчасові (перехідні) — виникають у конструкції, що зварюється, в період з моменту нагріву до повного охолодження тіла;

3) залишкові напруги — діють у конструкції, що зварюється, після її повного охолодження.

Напруги в залежності від величини об’єму, в яких вони діють класифікуються на:

1) напруги першого роду — діють в макрооб’ємах;

2) напруги другого роду — діють в межах 1–2 зерен;

3) напруги третього роду — діють в межах декількох чарунок кристалічної гратки.

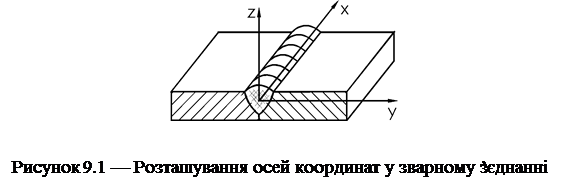

Власні напруги в залежності від напрямку дії поділяються на:

1) одновісні напруги — що діють вздовж однієї вісі;

2) двовісні напруги — що діють в площині (для матеріалу середньої товщини);

3) тривісні напруги — що діють в напрямку трьох осей (при зварюванні великих товщин 40–60 мм та більше).

Крім того зварювальні напруги поділяються на:

а) повздовжні — діють вздовж вісі зварного шва;

б) поперечні — діють у поперечному перерізі зварного шва.

Зварювальні деформації поділяють на:

а) повздовжні (вздовж зварного шва);

б) поперечні (в поперечному перерізі зварного шва);

в) згинальні.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|