- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

На рис.4 показана схема огнепреградителей с различными типами огнепре граждающих элементов.

На рис.4 показана схема огнепреградителей с различными типами огнепре граждающих элементов.

Насадочный огнепреградитель (рис. 4, а) состоит из корпуса 1, в котором на решетке 3 находится насадка 2 из стеклянных или фарфоровых шариков, гравия, корунда или других гранулированных сыпучих материалов. В качестве насадки в огнепреградителях этого типа могут использоваться также кольца Рашига.

Кассетный огнепреградитель (рис. 4, б) состоит из корпуса 1, внутри которого находится огнепреграждающая кассета 4 из гофрированной и плоской металлических лент, плотно свитых в рулон таким образом, что в нем образуются вертикальные узкие каналы, через которые свободно проходит горючая смесь, а пламя распространяться не должно. Одной из разновидностей огнепреградителей этого типа является пластинчатый огнепреградитель, в котором кассета представляет собой пакет из плоскопараллельных металлических пластинсострого определенным расстоянием между ними.

Сетчатый огнепреградитель (рис. 4, в) состоит из корпуса 1, внутри которого размещен пакет сеток 5. Сетчатые огнепреградители просты в изготовлении и обладают относительно небольшим сопротивлением газовому потоку, однако они не получили широкого распространения в промышленности из-за их небольшой надежности. Недостатками их являются малая механическая прочность огнепреграждающего элемента, возможность проскока пламени между сеткой и боковой поверхностью огнепрегадителя и большая вероятность достаточно быстрого прогорания сеток при возникновении факела на их поверхности, а вследствие этого недостаточная надежность защиты оборудования.

Металлокерамический огнепреградитель (рис. 4, г) состоит из корпуса 1, в котором размещен огнепреграждающий элемент в виде пористой металлокерамической пластины 6. Металлокерамические огнепреградители применяют в основном при защите оборудования для газопламенной обработки металлов, так как кислородные смеси горючих газов, используемые для этих целей, требуют применения тушащих каналов диаметром 0,5 ÷ 0,07 мм. Каналы такого малого диаметра легче всего получить, используя в качестве огнепреграждающего элемента пористую металлокерамику или металловолокна, что достигается прессованием и спеканием мелких металлических шариков или кусочков металлической проволоки диаметром 25 – 100 мкм.

Если скорость истечения горючего газа через каналы кассеты равна или несколько больше скорости распространения пламени, то вблизи ее поверхности может образоваться и достаточно долго существовать стационарный факел. Это создает опасность перегрева деталей огнепреградителя – и, как следствие, проскок пламени через аппарат через некоторое время. Более детально этот вопрос рассмотрен в работах, посвященных фильтрационному горению (смотри, например, [9], где анализируются вопросы распространения пламени в узких щелях по и против гидродинамического потока). Более того, сильный разогрев кассеты может вызвать воспламенение газа и с противоположной стороны, Это другая возможность распространения пламени через огнепреградитель.

Способность огнепреградителя длительное время выдерживать воздействие факела пламени на своей насадке является очень важным свойством, иногда полностью определяющим надежность защиты объекта. В связи с этим огнепреградители всех типов делятся на два класса: огнепреградители I класса огнестойкости, для которых время воздействия пламени неограничено или возможность воздействия пламени исключена, и огнепреградители II класса огнестойкости с ограниченным допустимым временем воздействия пламени. В последнем случае это допустимое время должно быть указано в паспорте на огнепреградитель. При этом имеется в виду, что в течение этого времени пламя на насадке должно быть обнаружено и погашено автоматически или обслуживающим персоналом подручными средствами пожаротушения.

Увеличить огнестойкость огнепреградителя, т. е. увеличить время от момента возникновения стационарного пламени на его насадке до воспламенения горючей смеси по другую сторону насадки, можно, например, увеличивая толщину насадки или ее теплоемкость и теплоемкость корпуса, а также уменьшая теплопроводность соответствующих деталей. Но наиболее радикальным решением оказывается интенсификация отвода тепла от кассеты с помощью специальных устройств.

Одним из способов повышения эффективности огнепреградителей в случае, если переходный турбулентный режим горения при входе в огнепреградитель не удается предотвратить, является установка разрывных мембран. Давление срабатывания мембраны не должно превышать начальное давление более, чем в 1,5 раза. При этом предохранительная мембрана предотвращает значительный рост давления в огнепреградителе перед поступлением в него пламени и, следовательно, предотвращает формирование условий, при которых огнепреградитель становится менее эффективным.

Эффективность и надежность работы огнепреградителей в большой мере зависит от природы конкретных горючих газообразных смесей. Особенно сложно локализовать пламя быстрогорящих смесей, к которым относятся практически все смеси горючих газов и паров с кислородом, а также воздушные смеси водорода, ацетилена и некоторых других газов, имеющих высокую скорость горения. Основное отличие огнепреградителей для быстрогорящих смесей – малый размер пламегасящих каналов (d ~ uн-1). Для этого, в частности, приходится использовать насадки из мелких гранулированных материалов – песка, корунда и др. Однако в таких насадках максимальный размер канала в известной мере является величиной случайной, и почти всегда имеется вероятность наличия хотя бы одного из бесчисленного множества каналов, размер которого был бы больше гасящего, хотя эта вероятность значительно уменьшается при увеличении толщины слоя насадки. Особенно велика вероятность образования относительно больших каналов непосредственно между стенкой корпуса огнепреградителя и насадкой. К тому же последние системы будут обладать значительным гидродинамическим сопротивлением, что не всегда приемлемо по технологическим требованиям.

Известно использование для быстрогорящей смеси кассет из свернутых в рулон сеток. Такие пламепреграждающие элементы отличаются малым гидравлическим сопротивлением, но и они, как уже отмечалось выше, обладают недостаточной надежностью. Поэтому наиболее широкое применение для локализации пламени быстрогорящих смесей получили конструкции с металлокерамическими элементами. Их изготавливают из порошков металлов однородной фракции формованием, прессованием и спеканием. Такие элементы обычно выполняют в виде дисков, пластин и цилиндрических колец. Пористость металлокерамики обычно составляет 30 – 40 %. Заданный размер каналов в металлокерамической детали устанавливается размером фракции металлического порошка.

Детали из металлокерамики обладают высокой механической прочностью, что очень важно, если учесть, что горение быстрогорящих смесей в трубах почти всегда проходит в режиме детонации. Применение металлокерамики в качестве пламегасящего элемента предъявляет весьма жесткие требования к чистоте газов, так как наличие в них механических примесей приводит к забивке пор металлокерамики, а ее регенерация даже промывкой растворителями или прокаливанием далеко не всегда дает положительные результаты.

Требования к чистоте газов в той или иной степени предъявляют огнепреградители всех рассмотренных конструкций, так как от этого зависит периодичность их технического обслужвания, заключающегося либо в очистке пламегасящего элемента, либо в его замене.

Жидкостные предохранительные затворы (гидрозатворы) применяют в основном для защиты ацетиленовых генераторов от взрывов при газоплазменной обработке металлов, а также в производстве ацетилена. Локализация пламени ацетилено–воздушной, а особенно ацетиленокислородной смеси с использованием сухих огнепреградителей представляет большие технические трудности, и в то же время эта задача относительно просто решается при применении гидрозатворов. Простота конструкции и высокая надежность гидрозатворов позволяет эффективно использовать их для защиты и другого оборудования, содержащего взрывоопасные газы, в том числе способные образовать быстрогорящие смеси.

Принцип действия гидрозатвора состоит в разделении сплошного газового потока на серию газовых пузырьков в жидкости, через которую пламя распространяться не может. Вследствие недостаточной изученности процесса распространения пламени через цепь газовых пузырьков, а также условий воспламенения при адиабатическом сжатии пузырьков горючей смеси в жидкости до настоящего времени еще не разработаны достаточно надежные инженерные методы расчета гидрозатворов, поэтому эффективность задержания пламени для каждого конкретного аппарата должна определяться из опыта.

Различают гидрозатворы открытого типа, пространство над поверхностью запирающей жидкости которых сообщается с атмосферой, и закрытого типа, предназначенные для работы под избыточным давлением.

На рис. 5 показан жидкостной предохранительный затвор горизонтального типа. Он состоит из горизонтальной цилиндрической емкости 3, частично заполненной жидкостью, в нижней части которой в строго горизонтальном положении размещена подводящая труба 1 со множеством отверстий. Можно говорить, что это технологический аппарат барботажного типа. Подводящих труб может быть несколько, и газ к ним может подаваться через трубопровод 10 по специальному коллектору. Длина подводящих труб составляет около 2/3 от длины сосуда. В правой части емкости имеется пространство 5, свободное от подводящих труб и отделенное от остального объема вертикальной перегородкой 4 таким образом, что между ней и стенкой емкости в нижней части имеется небольшой зазор. В верхней части перегородки установлен каплеотбойник 7, а в верхней части свободного пространства 5—выходной патрубок 6. Для дробления пузырьков газа над рядом отверстий в подводящей трубе установлены щитки 2. На поверхности жидкости размещена решетка 9 для предотвращения «сливания» пузырьков и для смягчения удара взрывной волны на поверхность жидкости.

При воспламенении газа на выходе из гидрозатвора ударная волна и пламя воздействуют сначала на жидкость в объеме 5, но поскольку в жидкости, находящейся в этом объеме, вообще нет газовых пузырьков, то такое воздействие никакой опасности проскока пламени через гидрозатвор не представляет. Затем пламя через каплеотбойник 7 проникает в левую часть газового пространства емкости 3, откуда оно не должно проникнуть в подводящую трубу 1. Эта цель может быть достигнута, если пузырьки газа в жидкости достаточно мелкие и не образуют сплошных газовых «рукавов», что обеспечивается и допустимым расходом газа, и размером отверстий в подводящей трубе, и такими дополнительными конструктивными мерами, как наличие щитков 2 и решетки 9. Газоподводящий трубопровод имеет колено, достаточно высоко размещенное над уровнем жидкости в гидрозатворе с тем, чтобы при кратковременном повышении давления в емкости жидкость не успела перелиться в газоподводящую линию. Правда, такое устройство может надежно локализовать взрыв, распространяющийся только против парогазового потока.

Более эффективно локализовать взрыв, т. е. не допустить распространения пламени по технологическим коммуникациям в оба направления, можно быстродействующими отсекающими устройствами, срабатывающими от специальных высокочувствительных датчиков, реагирующих на пламя или давление взрыва.

Основное требование, предъявляемое к пламеотсекателям, – быстродействие. Общепромышленная запорная трубопроводная арматура с пневмоприводом и с электродвигателями для этих целей непригодна из–за инерционности. Соленоидные клапаны в ряде случаев могут обеспечивать достаточное быстродействие, однако они выпускаются в основном на малые проходные сечения.

Быстродействующие пламеотсекатели наиболее удобно классифицировать по типу привода. В соответствии с такой классификацией можно выделить:

- отсекатели прямого действия, которые срабатывают под действием самого давления взрыва в технологическом трубопроводе (взрыв сам себя запирает);

- отсекатели с принудительным приводом, срабатывающие по сигналу, формируемому специальным индикатором взрыва, реагирующим на пламя или давление.

- отсекатели с принудительным приводом запорного органа обычно оснащены отдельным источником энергии и спусковым стройством, чаще всего в виде пиропатронов и электродетонаторов.

|

Типичная схема пламеотсекателя прямого действия, применяемого в качестве самостоятельного средства локализации пламени в технологическом трубопроводе, показана на рис. 6.

Этот так называемый пластинчатый автоматический затвор состоит из двух камер 1 и 5, соединенных между собой через трубу 4, длина которой составляет больше двух диаметров защищаемого трубопровода.

В обеих камерах на радиальных пружинах 2 установлены запорные пластины 3 и 6, соединенные штангой 8, причем штанга несколько длиннее трубы 4. Выступающие в камерах концы входного и выходного патрубков 7 и 9 имеют торцы, выполненные в виде седел. Длина штанги 8 выбрана таким образом, чтобы расстояние от каждой запорной пластины 3 и 6 до торца патрубка было несколько меньше, чем расстояние до соответствующего торца соединительной трубы 4. Натяжение радиальных пружин 2рассчитано так, что обеспечивается достаточная пропускная способность затвора при нормальном (неаварийном) истечении потока технологической среды.

В случае нарушения технологического режима, при воспламенении среды и распространении пламени по трубопроводу, например, справа, скорость потока резко возрастает, и под его воздействием в первую очередь на пластину 6 перемещается весь запорный орган, в результате этого пластина 3 замыкается с седлом патрубка 9 и происходит полное перекрытие потока. Такое конструктивное исполнение затвора обеспечивает надежную защиту от распространения пламени по технологическому трубопроводу. смещающей запорный орган.

При возникновении аварийной ситуации с другой стороны затвор срабатывает аналогичным образом: диск 3 выполняет роль чувствительного органа, а диск 6 перекрывает технологический поток.

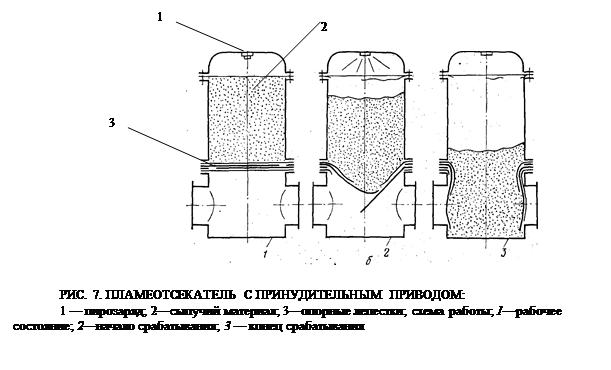

Теперь рассмотрим пламеотсекатели с принудительным приводом. Наиболее высоким быстродействием обладают отсекатели с пироприводом и с запорным органом в виде сыпучего материала (рис.7), который с успехом может использоваться для локализации пламени в трубопроводе, по которому транспортируются как парогазо–воздушные, так и пылевоздушные смеси, например, в линиях пневмотранспорта горючих порошков.

На рис.7 показаны три характерные состояния пламяотсекателя: рабочее состояние (отсекатель открыт – 1); момент начала срабатывания – 2;.конец срабатывания (отсекатель закрыт – 3).

Роль запорного органа выполняет сыпучий материал 2, например кварцевый песок, размещенный между верхней мембраной и пакетом, состоящим из нижней мембраны, двух гибких опорных лепестков 3 и защитной пленки.

При подаче командного электрического импульса происходит воспламенение пирозаряда, образующиеся при этом газы разрушают мембраны и с большой скоростью перемещают вниз сыпучий материал. Опорные лепестки под действием потока сыпучего материала отгибаются и перекрывают оба патрубка пламеотсекателя, а сыпучий материал плотно заполняет всю его нижнюю полость.

Основная функция опорных лепестков состоит в том, чтобы предотвратить унос сыпучего материала через присоединительные патрубки. Сработавший пламеотсекатель не обеспечивает герметичного перекрытия трубопровода, но распространение пламени через него исключается полностью.

Для эффективной работы быстродействующих пламеотсекателей всех конструкций необходимы быстродействующие индикаторы обнаружения пламени в трубопроводе. Необходимо отметить, что эффективность работы автоматической системы локализации пламени, включающей индикатор пламени и пламеотсекатель, зависит не только от быстродействия этих устройств, но и от их взаимного расположения. При этом должно выполняться соотношение:

где τ – полное время от момента обнаружения пламени до перекрытия трубопровода, т. е. полное время срабатывания системы локализации пламени;

L – расстояние (по трубопроводу) от индикатора пламени до пламеотсекателя; v – скорость распространения пламени по трубопроводу.

Так, если система срабатывает за 0,2 с, а пламя распространения со скоростью до 30 м/с, то индикатор пламени должен быть установлен на расстоянии не менее 6 м от отсекателя. Если расстояние между аппаратами меньше этой величины, то для эффективной работы пламеотсекателя необходимо либо искусственно удлинять соединительный трубопровод, либо выбирать более быстродействующий пламеотсекатель. При определении скорости распространения пламени по трубопроводу требуется учитывать не только самоускорение пламени, обусловленное турбулизацией, но и скорость перемещения самих газов по трубопроводу, а также возможность возникновения детонации.

Существуют и другие системы активного подавления взрыва (АСПВ).

Принцип действия систем активного подавления взрыва АСПВ заключается в обнаружении его начальной стадии высокочувствительными датчиками и быстром введении в защищаемый аппарат взрывоподавляющего состава, приостанавливающего дальнейший процесс развития взрыва.

Используя такие системы, можно подавлять взрыв настолько эффективно, что в защищаемом аппарате практически не произойдет сколько–нибудь заметного повышения давления. Это очень важно для обеспечения взрывозащиты малопрочных аппаратов. Другим, не менее важным преимуществом активного взрывоподавления, по сравнению, например, со сбросом давления взрыва, является отсутствие выбросов в атмосферу токсичных и пожаровзрывоопасных продуктов, горячих газов и открытого огня. Схема автоматической системы подавления взрывов (АСПВ) показана на рис.8.

Рис. 8. Принципиальная схема АСПВ:

Рис. 8. Принципиальная схема АСПВ:

1—индикатор взрыва;

2—блок управления;

3 — взрывоподавитель:

4 — защищаемый аппарат;

5—очаг взрыва.

Индикатор 1, обнаружив очаг взрыва 5, посылает командный сигнал через блок управления 2 на взрывоподавитель 3, который впрыскивает в полость защищаемого аппарата 4 ингибирующий состав и горение в аппарате прекращается. Возможность активного подавления уже начавшегося взрыва обусловлена тем, что нарастание давления в начальной стадии происходит относительно медленно и имеется интервал времени, в течение которого горение в сосуде можно прекратить. В отечественной литературе этот интервал времени обычно называют «индукционным» или «инкубационным» периодом развития взрыва.

Одна из основных задач АСПВ — превратить горючую смесь в негорючую. Для этого можно использовать флегматизаторы и ингибиторы. Под флегматизаторами понимают инертные добавки, которые, изменяя общий химический состав горючей смеси, выводят его за пределы взрываемости. Ингибиторами называют вещества, замедляющие скорость протекания химической реакции горения. Очевидно, что некоторые вещества могут быть одновременно и флегматизаторами, и ингибиторами. Последние вещества обеспечивают, конечно, бóльшую эффективность.

Флегматизация горючих смесей различными добавками широко применяется в практике для предупреждения их воспламенения. Для этих целей чаще всего применяют такие инертные добавки (флегматизаторы) как СО2, Н2О и N2, но наиболее эффективен из них гексафторид серы (SF6). Инертные добавки в химических превращениях не участвуют, а флегматизируют процесс горения, воспринимая часть теплового эффекта реакции. Наличие такого теплового балласта может настолько сильно понизить температуру пламени, что оно потеряет способность распространяться.

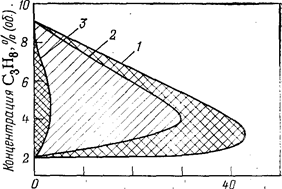

К химически активным ингибиторам относятся фреоны и некоторые другие галоидопроизводные метана и этана, в частности такие соединения, как СF3Вг (13Б1), С2F4Вr2 (114Б2), и др., но они относятся к озоноразрушающим газам. Поэтому их применение крайне ограничено в соответствии с Киотским протоколом. Перфторированные и водородсодержащие фреоны обладают существенно более слабым озоноразрушающим действием, но они существенно менее эффективны. Лучший из них – СF2HВг (12Б1). Эффективность тепловых флегматизаторов и химических ингибиторов принято оценивать по кривым, характеризующим изменение концентрационных пределов распространения горючего от концентрации добавки. В качестве примера на рис.9 показано влияние добавок азота, диоксида углерода и хладона 114В2 на пределы воспламенения пропано–воздушной смеси. Области внутри кривых соответствуют составу смеси, способной воспламеняться от внешнего источника, а вне их—составу негорючих смесей. Таким образом, каждая кривая очерчивает так называемый «полуостров воспламенения».

Из рис. 9 можно видеть, например, что в отсутствие добавок (концентрация добавки равна нулю) пределы воспламенения пропана составляют 2—9 %: при добавке 20 % N2 пределы сужаются и составляют 2—6,5 %, а такое же содержание СO2 сужает их еще больше, до 3—5,8 %, т. е. диоксид углерода является более эффективным флегматизатором, чем азот, т.к. у него выше теплоемкость.

|

Рис. 9. Зависимость пределов воспламенения пропано–воздушной смеси от концентрации добавки.

1 — азот; 2 — диоксид углерода: 3 — хладон 114В2

Состав смеси, который соответствует «мысу» полуострова воспламенения, характеризует так называемую пиковую концентрацию добавки, т. е. такую концентрацию, которая делает смесь не горючей при любом соотношении горючего и окислителя. Из рис. 9 видно также, что для пропана пиковая концентрация азота равна 43 %, диоксида углерода – 30 %, а хладона 114В2 (ингибитора горения) – 3 %. Наиболее сложно флегматизировать и ингибировать водородсодержащие смеси.

Индикаторы взрывов. Взрывы в замкнутых объемах сопровождаются излучением, повышением температуры и давления, ионизацией газа, поэтому и обнаружить взрыв в аппарате можно по любому из этих его внешних проявлений. Индикатор взрыва АСПВ должен представлять собой устройство, преобразующее один из указанных параметров в электрический сигнал.

Термопары, термосопротивления и ионизационные датчики широко используются для регистрации и измерения параметров пламени в различных промышленных и экспериментальных установках. По быстродействию и чувствительности они вполне соответствуют требованиям АСПВ, однако они могут обнаружить очаг пламени только при непосредственном контакте с ним, и это существенно ограничивает возможную область их использования. В частности, они могут быть использованы для обнаружения пламени в трубопроводах и приведения в действие пламеотсекателей, систем опережающей флегматизации, принудительного разрушения мембран и т. д. Область же их применения для обнаружения взрывов в емкостях ограничена теми редкими случаями, когда заранее достоверно известно место возникновения очага пламени.

Более универсальными являются оптические датчики. Они имеют явные преимущества по сравнению с другими в отношении чувствительности, быстродействия и возможности "контролировать" обширные пространства. Излучение появляется мгновенно при возникновении пламени и распространяется со скоростью света, а собственное время инерционности серийно выпускаемых приемников лучистой энергии ничтожно мало и составляет 10–4 ÷ 10–6 с, что в сочетании с их высокой чувствительностью дает возможность обнаружить взрыв на наиболее ранней стадии его развития.

Спектр излучения углеводородных пламён обычно очень широк от УФ– до ИК–области, причем на ультрафиолетовое излучение приходится менее 1% энергии, 2 – 3 % на видимое излучение, а остальная подавляющая часть энергии приходится на инфракрасную область спектра в диапазоне длин волн 0,76 ÷ 25 мкм. При выборе лучеприемников по спектральной чувствительности необходимо учитывать не только распределение мощности излучения пламени, но и условие помехоустойчивости индикатора взрыва. Так, инфракрасное излучение может исходить от некоторых нагретых деталей аппарата, и необходимо, чтобы на общем фоне, который может изменяться в процессе работы, лучеприемник мог безошибочно распознать излучение, присущее пламени. Помехозащищенность индикатора можно обеспечить, используя характерные особенности спектра пламени и селективность лучеприемника, причем мешающую часть спектра фонового излучения можно ослаблять светофильтрами.

Лучеприемники видимой части спектра вполне можно применять для обнаружения взрывов в полностью закрытых аппаратах. Они могут давать ложные срабатывания только при вскрытии аппаратабез отключения АСПВ.

Несмотря на слабость УФ–излучения пламен, перспективным является использование лучеприемников с максимальной спектралыюй чувствительностью при длинах волн ~ 2,6∙102 нм. В солнечном спектре эти длины волн практически отсутствуют, так как поглощаются озоновым слоем земной атмосферы, а из спектра всех источников искусственного освещения ультрафиолетовая область поглощается стеклянными баллонами самих источников. Чувствительность же современных фотоумножителей позволяет зафиксировать даже слабое излучение пламени в указанной области и обеспечить при этом требуемую помехоустойчивость АСПВ.

Для систем подавления пылевых взрывов оптические датчики оказываются малопригодными. Инфракрасные лучи значительно лучше других проникают через запыленное пространство, однако при большой концентрации пыли среда может и для них оказаться оптически слишком плотной. Кроме того, в аппаратах по переработке порошкообразных материалов вся внутренняя поверхность, в том числе и чувствительная поверхность индикатора взрыва, оказывается покрытой толстым малопрозрачным слоем пыли. В этих случаях можно применять различного рода устройства для постоянной или периодической очистки рабочей (чувствительной) поверхности индикатора механическим способом или обдувкой струёй сжатого воздуха, однако все это значительно усложняет конструкцию индикатора и снижает надежность всей системы.

В этих условиях гораздо более работоспособными могут оказаться реле давления. Динамика роста давления взрыва в замкнутом объеме такова, что даже весьма чувствительные реле давления могут обнаружить взрыв лишь по истечению не менее 10 ÷ 20 % от полного времени взрыва. За это время очаг пламени достигнет размеров около одной третьей объема аппарата, и подавлять такой очаг значительно труднее, тем не менее АСПВ с применением реле давления в качестве индикаторов взрыва являются наиболее перспективными для пылевых взрывов.

7. Материалы для изготовления сосудов.

Материалы, применяемые для изготовления сосудов, должны обеспечивать их надежную работу в течение расчетного срока службы с учетом заданных условий эксплуатации (расчетное давление, минимальная отрицательная и максимальная расчетная температура), состава и характера среды (коррозионная активность, взрывоопасность, токсичность и др.) и влияния температуры окружающего воздуха.

Сосуды бывают металлические, неметаллические, а также металлопластиковые. Неметаллические сосуды – это сосуды, выполненные из однородных или композиционных неметаллических материалов ([1], приложение 1, п. 24.). Более детально вопрос об основных материалах, разрешенных к применению их в сосудах под давлением изложен в Приложении 4 нормативного документа [1]. В исключительных случаях такое разрешение может дать только специализированная организация по аппаратуростроению, металловедению, сварке. При выборе материала для сосудов, предназнченных для установки на открытой площадке или в неотапливаемых помещениях, должна учитываться абсолютная минимальная (максимальная) температура наружного воздуха для данного района, а применение неметаллических материалов в любом случае допускается только с разрешения Ростехнадзора России на основании заключения специализированной организации.

Металлопластиковые сосуды – это многослойные сосуды, в которых внутренний слой (оболочка) выполнен из металла, остальные слои выполнены из армированных пластмасс; внутренний слой несет часть нагрузки ([1], приложение 1, п. 22.).

Однако в настоящее время в подавляющем большинстве случаев основным материалом при изготовлении промышленных сосудов под давлением, а также системы коммуникаций между ними являются металлы и их сплавы, другие материалы используются только в исключительных случаях, если не считать прокладочных материалов в фланцевых соединениях. Здесь основное требование – используемые материалы должны обеспечивать надежную работу сосудов в течение всего расчетного срока службы с учетом заданных условий эксплуатации (расчетное давление, минимальное и максимальное значения расчетной температуры, химический состав рабочих смесей) и влияния температуры и влажности окружающей среды, а также других геофизических факторов. Одновременно материалы, применяемые для изготовления металлических сосудов, должны обладать технологической свариваемостью. При сварке обечаек и труб, приварке днищ к обечайкам должны применяться стыковые швы с полным проплавлением. Допускаются сварные соединения в тавр и угловые с полным проплавлением для приварки плоских днищ, плоских фланцев, трубных решеток, штуцеров, люков, рубашек. Применение нахлесточных сварных швов допускается для приварки к корпусу укрепляющих колец, опорных элементов, подкладных листов, пластин под площадки, лестницы, кронштейны и т.п. Отверстия для люков, лючков и штуцеров должны располагаться, как правило, вне зоны сварных швов. На торосферических (коробовых) днищах допускается расположение отверстий только в пределах центрального сферического сегмента.

Часто внутреннюю поверхность сосудов при работе с химически активными веществами покрывают защитным слоем, осуществляют так называемое “лейнирование”. Лейнер – это внутренний герметизирующий слой сосуда из армированных пластмасс, который может нести часть нагрузки ([1], приложение 1, п. 21.). При этом необходимо, чтобы при испытании сосуда пробным давлением в материале отсутствовали пластические деформации.

В случае работы с коррозионно-активными и/или высокотоксичными веществами при использовании фланцевых соединений последние должны быть расположены в горизонтальной плоскости и выполнены по системе “шип-паз”, причем шип должен находиться на нижней поверхности. Крепежный материал (болты, шпильки, гайки и шайбы) изготавливает из обычной углеродистой стали, т.к. они, как уже отмечалось, в регламентном режиме не контактирует с рабочей смесью. Материал шпилек (болтов) и шайб должен выбираться с коэффициентом линейного расширения, близким по значению коэффициенту линейного расширения материала фланца, а твердость гайки должен быть ниже твердости шпильки (болта). В случае изготовления крепежных деталей холодным деформированием они должны подвергаться термической обработке. Это же относится и к чугунным отливкам из высокопрочного чугуна. При эксплуатации в сосуде коррозионно-активного вещества в конструкции фланцев должны быть выполнены такие углубления, чтобы было видно центральную часть болта (шпильки) для периодического визуального осмотра этого болта (для оценки уровня возможной коррозии).

При изготовлении сосудов и их элементов должны соблюдаться допуски на относительную овальность, увод (угловатость) кромок в сварных швах, смещение этих кромок и некоторые другие в соответствии с требованиями нормативно-технической документации. Сосуды, в стенках которых в процессе изготовления (при вальцовке, штамповке, сварке и т.д.) возможно появление недопустимых напряжений и в ряде других случаев подвергаются термической обработке, при этом по согласованию со специализированной организацией допускается термическая обработка по частям с последующей местной термообработкой замыкающего шва.

Изготовление, реконструкция, монтаж, наладка и ремонт сосудов и их элементов должны выполняться специализированными организациями в соответствии с требованиями Правил и технических условий, утвержденных в установленном порядке, на основании требований, изложенных в [1].

8. Системы коммуникаций на промышленном объекте.

Как правило, в промышленности на технологической линии отдельные аппараты (сосуды) соединены между собой системой трубопроводов, которые также являются источником повышенной опасности (здесь мы не будем касаться магистральных трубопроводов, безопасность которых представляет большую самостоятельную проблему, и она изложена в другом разделе настоящего материала). Обычно в технологической линии сосуды и трубопроводы между ними составляют одно целое. Материалом для таких трубопроводов (как и для сосудов) служат чугун, углеродистая и легированная сталь, медь и ее сплавы, свинец, титан, алюминий и его сплавы, стекло, резина, пластические и углеграфитные массы и др. Выбор материала определяется эксплуатационными факторами, в том числе механической стойкостью к воздействию высоких и низких температур, термических напряжений, коррозионная стойкость. Все трубопроводы согласно [9] подразделяются на 3 класса опасности (“А”, “Б” и “В”) и 5 категорий.

Трубопроводы на предприятиях в зависимости от назначения и условий эксплуатации прокладывают следующими способами:

- подземным – в продольных каналах (туннелях), в непроходных каналах и непосредственно в грунте,

- наземным – на опорах,

- надземным – на эстакадах, стойках, по колоннам и стенам зданий.

На промышленных объектах обычно используют 2ой и 3ий способы. Так запрещена прокладка в грунте трубопроводов, предназначенных для транспортирования веществ 1го и 2го классов опасности и дымящих кислот, а транспортирование, а транспортирование газов (в том числе сжиженных), легковоспламеняющихся и горючих жидкостей под землей разрешено только в продольных каналах, обладающих надежной вентиляцией и люками. Все правила по прокладке таких трубопроводов, в том числе по установке температурных компенсаторов, а также применению защитных кожухов и запорной, регулирующей, предохранительной и специальной арматуры изложены в [9]. Требования по тепловой изоляции, обогреву, защите от коррозии и окраске трубопроводов также изложены в [9]. Здесь следует обратить особое внимание на горизонтальность трубопроводов, они всегда должны иметь уклон в одну (заданную) сторону для сбора на пониженном участке конденсата и других более высококипящих примесей газообразной рабочей смеси, чтобы в наиболее низкой точке трубопровода можно было осуществлять отбор этих примесей через расположенный там вентиль. Иначе в этой зоне может образоваться гидравлический “мешок”.

9. Техническое освидетельствование.

После сборки и монтажа до допуска в работу сосуды подвергают техническому освидетельствованию, которое включает в себя (как минимум): осмотр внутренней и наружной поверхностей, проверку массы и вместимости и проведение гидравлических испытаний. При первичном освидетельствовании необходимо удостовериться в том, что сосуд установлен и оборудован в соответствии с [1] и не имеет повреждений. Наличие внешних повреждений фиксируется н

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|