- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Смазка компрессорных установок 45

Оглавление

Стр.

I. Сосуды под давлением. 2

1. Общие сведения. 2

2. Устройство сосудов. 6

3. Сборка сосуда. 8

4. Контрольно-измерительные приборы. 9

5. Предохранительные устройства. 11

6. Огнепреградители 13

7. Материалы для изготовления сосудов. 27

8. Системы коммуникаций на промышленном объекте. 29

9. Техническое освидетельствование. 30

10. Установка сосудов. 34

11. Дополнительные требования к баллонам. 35

12. Дополнительные требования к цистернам и бочкам при перевозке

сжиженных газов. 37

13. Требования к газгольдерам. 38

II Принципы устройства и основные характеристики компрессорных уста- новок. 41

1. Общие вопросы. 41

2. Опасность взрыва при сжатии газов. 44

3. Смазка компрессорных установок 45

4. Охлаждение компрессоров. 46

5. Очистка воздуха. 47

6. Арматура, конструкции и установка компрессоров. 47

III Безопасность эксплуатации паровых и водогрейных котлов. 49

1. Организация безопасной эксплуатации. 49

2. Обслуживание. 51

3. Проверка контрольно-измерительных приборов, автоматических за- щит, арматуры и питательных насосов. 52

4. Организация ремонта. 53

Источники. 54

I. Сосуды под давлением.

1. Общие сведения.

Емкость – это . Емкости бывают открытыми и закрытыми. Последние из них называют сосудами. Сосуд – это герметически закрытая емкость, предназначенная для ведения химических, тепловых и других технологических процессов, а также для хранения и транспортировки газообразных, жидких и других веществ Границей сосуда являются входные и выходные штуцера. ([1], приложение 1, п. 42.).

Сосуды делятся на передвижные, используемые для транспортировки, и стационарные, используемые для хранения веществ и проведения в них различных технологических операций. Сосуд передвижной – это сосуд, предназначенный для временного использования в различных местах или во время его перемещения ([1], приложение 1, п. 43.). Сосуд стационарный – это постоянно установленный сосуд, предназначенный для эксплуатации в одном определенном месте ([1], приложение 1, п. 44.).

Сосуды бывают одно- и многокамерными. Многокамерный сосуд – это сосуд, имеющий две или более рабочие полости, используемые при различных или одинаковых условиях (давление, температура, среда и др.) ([1], приложение 1, п. 23.) Пример – химический реактор и связанный с ним ресивер, их часто рассматривают как одно целое. Между отдельными камерами сосуда, как правило, не должно быть запорной и отсечной арматуры, а если она присутствует, то при проведении технологических операций она должна находиться в открытом состоянии.

В промышленности сосуды обычно делят по их назначению на баллоны, бочки, цистерны, резервуары, газгольдеры, барокамеры, криогенные емкости (если на ней есть запорная арматура) и другие, каждый из которых имеет свою специфику. Но у них есть и общие закономерности. Поэтому далее, если это не будет специально оговорено, будет использоваться один термин “сосуд”. Ниже названы основные разновидности используемых в промышленности сосудов (более детально основные частные особенности каждого вида сосудов будут рассмотрены ниже).

Баллон – это сосуд, имеющий одну или две горловины для установки вентилей, фланцев или штуцеров, предназначенный для транспортировки, хранения и использования сжатых, сжиженных или растворенных под давлением газов ([1], приложение 1, п. 3.).

Цистерна – это передвижной сосуд, постоянно установленный на раме железнодорожного вагона, на шасси автомобиля (прицепа) или на других средствах передвижения, предназначенный для транспортировки и хранения газообразных, жидких и других веществ ([1], приложение 1, п.53.).

Бочка – это сосуд цилиндрической или другой формы, который можно перекатывать с одного места на другое и ставить на торцы без дополнительных опор, предназначенный для транспортировки и хранения жидких и других веществ ([1], приложение 1, п. 4.). Специфика работы с цистернами бочками определяет ряд дополнительных требований, которые изложены в [2,3] (ПБ 03-476-03 и ПБ 03-583-03). Более детально этот вопрос (как и дополнительные требования по безопасности при их эксплуатации) будет изложен ниже.

Резервуар – это стационарный сосуд, предназначенный для хранения газообразных, жидких и других веществ ([1], приложение 1, п. 36.).

Газгольдер – это резервуар для хранения газов под избыточным давлением, а также распределения газов по потребителям, выравнивания газа в замкнутой газораспределительной системе и т.д. Различают газгольдеры низкого (1,7 ÷ 4,0 кПа) и высокого (0,07 ÷ 3,0 МПа и даже выше) давления. Более детально этот вопрос будет рассмотрен ниже.

Криогенная емкость – это емкость для хранения и транспортировки криогенной жидкости. Иногда при хранении и транспортировке в них сжиженных газов эти емкости периодически герметизируют, и тогда давление в них в регламентном режиме может доходить до ~ 1,0 МПа.

Барокамера – это сосуд, оснащенный приборами и оборудованием и предназначенный для размещения в нем людей ([1], приложение 1, п.2.). Детальное изучение этого вида сосуда выходит далеко за рамки настоящей работы (это связано, в том числе, и с необходимостью учитывать и биологические факторы), и поэтому в ней рассматриваться не будет.

В сосудах производят различные технологические операции над химическими веществами и материалами, а также с рабочими смесями при определенном давлении и температуре, иногда в присутствии катализатора, причем значения давления и температуры могут быть разными на разных стадиях ведения технологического процесса (под избыточным давлением, в вакуумных условиях, при знакопеременной величине давления и при давлении, чуть больше атмосферного). Основными факторами, характеризующими параметры сосуда, являются его внутренний объем, возможный (допустимый) диапазон давления в нем, температура и материал, из которого сделан сосуд, а также используемые смазочные материалы. При эксплуатации сосудов в промышленности (в том числе и в нормативно-технической документации) существуют следующие понятия для показателей давления и температуры: разрешенное давление сосуда (элемента) – это максимально допустимое избыточное давление сосуда (элемента), установленное по результатам технического освидетельствования или диагностирования ([1], приложение 1, п. 34.);.давление внутреннее (наружное) – это давление, действующее на внутреннюю (наружную) поверхность стенки сосуда ([1], приложение 1, п. 7.); давление пробное – это давление, при котором производится испытание сосуда ([1], приложение 1, п. 8.); давление рабочее – это максимальное внутреннее избыточное или наружное давление, возникающее при нормативном протекании рабочего процесса ([1], приложение 1, п. 9.); давление расчетное – это давление, на которое производится расчет на прочность ([1], 10.); давление условное – это расчетное давление при температуре 20 оС, используемое при расчете на прочность стандартных сосудов (узлов, деталей, арматуры) ([1], приложение 1, п. 11.); разрешенное давление сосуда (элемента) – это максимально допустимое избыточное давление сосуда (элемента), установленное по результатам технического освидетельствования или диагностирования ([1], приложение 1, п. 34.).

Температура рабочей среды (min, max) – это минимальная (максимальная) температура среды в сосуде при нормальном протекании технологического процесса ([1], приложение 1, п. 48.). Температура (допускаемая) стенки максимальная (минимальная) – это максимальная (минимальная) температура стенки, при которой допускается эксплуатация сосуда. Температура стенки расчетная – это температура, при которой определяются физико-механические характеристики, допускаемые напряжения и проводится расчет на прочность элементов сосуда ([1], приложение 1, п. 49.).

Эксплуатация сосудов, работающих под давлением хотя бы на одной из стадий технологического процесса (здесь и далее под термином “давле-ние” будет пониматься избыточное давление), представляет повышенную опасность. Такие сосуды должны регистрироваться и эксплуатироваться в соответствии с правилами Ростехнадзора [1]. Последние правила не распространяются на атомную промышленность (в том числе на сосуды с находящейся в нем радиоактивной средой), специальную технику (в этих отраслях промышленности существуют свои нормативные документы), на сосуды, которые эксплуатируются при давлении не более 0,07 МПа, или на сосуды объемом менее 0,025 м3, у которых произведение вместимости на объем не превышает 0,02 МПа·м3, и в некоторых других случаях. При этом для сосудов объемом менее 0,0025 м3, используемых для научно-экспериментальных целей требование по ограничению предельной величины произведения вместимости сосуда на его объем снимается.

Основной опасностью эксплуатации сосудов под давлением является возможность их разрушение, сопровождающееся внезапным адиабатическим расширением находящихся в них газов и паров (физический взрыв). Основные причины такого аварийного режима:

- несоответствие конструкции сосуда максимально допустимым значениям давления и температуры в технологическом процессе,

- превышение давления предельно допустимой величины для данного сосуда,

- потеря механической прочности сосуда (наличие внутренних дефектов в материале, коррозия),

- несоблюдение установленного (регламентного) режима работы, недостаточная квалификация обслуживающего персонала и отсутствие технического надзора.

Сосуды под давлением используются как в быту, так и в различных отраслях промышленности (нефте- и газодобывающая, нефтеперерабатывающая, нефтехимическая, химическая, энергетическая, черная и цветная металлургия, производство минеральных удобрений, горная и другие). В каждой из указанных областей техники существуют свои нормативные документы, которые дополняют и уточняют нормативный документ [1] применительно к особенностям каждой конкретной отрасли. Маркировка и освидетельствование сосудов, как и их надзор также проводятся в соответствии с [1]. Эти вопросы более детально будут рассмотрены позднее. Дополнительные существенно более жесткие требования предъявляются к сосудам под давлением в криогенной и вакуумной технике. На них требования, изложенные в [1], не распространяются.

Одними из важных характеристик сосуда являются его вместимость (что уже было отмечено ранее) и срок службы (ресурс). Обычно внутренний объем сосуда (его вместимость) определяют по заданным на чертежах номинальным размерам ([1], приложение 1, п. 5.). Иногда такое определение проводится с последующей экспериментальной проверкой (если это возможно).

При использовании в сосудах сжатых газов последние заполняют весь объем. При работе с жидкостями, сжиженными газами или с растворенными в жидкости газами необходимо знать возможную степень заполнения таких сосудов (максимальное, а, возможно, и минимальное значения допустимых величин для степени заполнения), что зависит как от конкретных конструктивных особенностей самого сосуда, так и от физико-химических и эксплуатационных используемой в технологическом процессе рабочей смеси, но всегда меньше 100 %. Обычно максимальное значение составляет 80 %(об.), а при степени заполнения менее 2 %(об.) сосуд считают полностью опорожненным. В ряде случаев степень заполнения может быть поднята до 95 ÷ 98 %(об.), например, для изотермических емкостей. В то же время максимальное значение степени заполнения может быть и существенно понижено, например, при работе с веществами и рабочими смесями, у которых значение критической температуры лежит в рабочей области эксплуатации сосуда.

Срок службы сосуда – это продолжительность эксплуатации сосуда в календарных годах до перехода в предельное состояние ([1], приложение 1, п. 40.). Расчетный срок службы сосуда (элемента) – это срок службы сосуда в календарных годах, исчисляемый со дня ввода сосуда в эксплуатацию ([1], приложение 1, п. 38.). Расчетный ресурс сосуда (элемента) – это продолжительность эксплуатации сосуда (элемента), в течение которой изготовитель гарантирует надежность его работы при условии соблюдения режима эксплуатации, указанного в инструкции изготовителя, и расчетное число пусков из холодного или горячего состояния ([1], приложение 1, п. 39.). Остаточный ресурс – это суммарная наработка объекта от момента контроля его технического состояния до перехода в предельное состояние ([1], приложение 1, п. 31.).

2. Устройство сосудов.

Все работы по проектированию, изготовлению и испытанию сосудов под давлением должны осуществляться в соответствии с требованиями, изложенными в [1], и только в специализированных организациях, имеющих соответствующую сертификацию. При работе с сосудами (на всех стадиях от проектирования до утилизации), используемыми в химической и некоторых других отраслях промышленности, необходимо дополнительно учитывать требования по промышленной безопасности при работе на опасном производственном объекте [2].

Конструкция сосудов должна обеспечивать надежность и безопасность на всех стадиях его эксплуатации в течение расчетного срока службы и предусматривать возможность проведения технического освидетельствования, очистки, промывки, продувки, полного опорожнения, продувки, осмотра и ремонта, эксплуатационного контроля металла и герметичности разъемных соединений.

Устройства, препятствующие осмотру внутренних и наружных поверхностей сосуда (мешалки, змеевики, рубашки, тарелки, перегородки, смотровые окна, крышки, заглушки и другие технические и технологические приспособления), должны быть съемными. Если это технологически невозможно, то в инструкции по монтажу и эксплуатации должны быть указаны согласованные методики по установленному порядку. Для каждого сосуда должен быть установлен и указан в паспорте расчетный срок службы с учетом условий эксплуатации. Их периодичность и объем контроля, выполнение которых обеспечит своевременное выявление и устранение дефектов и, в итоге, – обеспечат его безопасность.

В паспорте на сосуд должна быть указана рабочая среда, в которой допускается его эксплуатация. При применении сосуда в измененных (не учтенных ранее) технологических условиях, например при нахождении в нем химически активных сред или нахождение самого сосуда в агрессивной внешней среде, этот сосуд подвергается реконструкции, что должно приводить к изменению в конструкции и/или материала и это в итоге должно отразиться в корректировке паспорта сосуда. Сосуды нельзя эксплуатировать за пределами срока, указанного в паспорте на сосуд. После проведения работы по дополнительному освидетельствованию сосуда срок их эксплуатации может быть увеличен, если возможность такого решения заложена в паспорте на сосуд.

На сосуде должны быть штуцера, вентиля, краны и/или другие устройства, обеспечивающие его нормальную работу в регламентном режиме. Конструкции внутренних устройств должны обеспечивать удаление из сосуда воздуха при гидравлическом испытании и воды после гидравлического испытания. На каждом сосуде должен быть предусмотрен вентиль, кран или другое устройство, позволяющее осуществлять контроль за отсутствием давления в сосуде перед его открыванием; при этом отвод среды должен быть направлен в безопасное место.

Сосуд, который в процессе эксплуатации изменяет свое пространственное положение, должен иметь приспособления, предотвращающее его самоопрокидывание, для чего обычно используются различные виды опор. Электрическое оборудование на сосуде и его заземление должны быть выполнены в соответствии с ПУЭ [4].

Обычно основной сборочной частью (элементом) сосуда является корпус. Корпус – это основная сборочная единица, состоящая из обечаек и днищ ([1], приложение 1, п. 17.). Обечайка – это цилиндрическая оболочка замкнутого профиля, открытая с торцов ([1], приложение 1, п. 27). Днище – это неотъемлемая часть корпуса сосуда, ограничивающая внутреннюю полость с торца ([1], приложение 1, п. 13.). В сосудах применяют следующие типы днищ: эллиптические, полусферические, торосферические (коробовые), сферические неотбортованные, конические отбортованные, конические неотбортованные, плоские отбортованные, плоские неотбортованные. Каждый тип днищ изготавливается в соответствии со своей нормативно-технической документацией.

Кроме вышеуказанных, в сосудах присутствует и целый комплекс других его элементов. Элемент сосуда – это сборная единица сосуда, предназначенная для выполнения одной из основных функций сосуда ([1], приложение 1, п. 54.). Эти элементы должны обеспечивать возможность проведения наружного и внутреннего осмотра, удаления из сосуда инородных веществ и материалов, ввода и вывода из него необходимых веществ и материалов, крепеж сосуда в пространстве, надежную работу сосуда в разработанном технологическом процессе и т.д.

Люк – это устройство, обеспечивающее доступ во внутреннюю полости сосуда ([1], приложение 1, п. 20.). Крышка – это отъемная часть, закрывающая внутреннюю полость сосуда или отверстие люка ([1], приложение 1, п. 19.). Заглушка – это объемная деталь, позволяющая герметично закрывать отверстия штуцера или бобышки ([1], приложение 1, п. 14.). Штуцер – это элемент, предназначенный для присоединения к сосуду трубопроводов, трубопроводной арматуры, контрольно-измерительных приборов и т.п. ([1], приложение 1, п. 54). Окно смотровое – это устройство, позволяющее вести наблюдения за рабочей средой ([1], приложение 1, п. 28).Змеевик – это теплообменное устройство, выполненное в виде изогнутой трубы ([1], приложение 1, п. 15). Рубашка сосуда – это теплообменное устройство, состоящее из оболочки, окружающей корпус сосуда или его часть, и образующее совместно со стенкой корпуса сосуда полость, заполненную теплоносителем ([1], приложение 1, п. 37.). Опора – это устройство для установки сосуда в рабочем положении и передачи нагрузок от сосуда на фундамент или несущую конструкцию ([1], приложение 1, п. 32.). Опора седловая – это опора горизонтального сосуда, охватывающая нижнюю часть кольцевого сечения обечайки ([1], приложение 1, п. 33.).

3. Сборка сосуда.

Соединение элементов сосудов и присоединения к ним трубопроводов бывает разъемным и неразъемным, причем последние соединения обладают более высокой степенью герметичности, но осложняют проведение внут-реннего осмотра сосудов. Лучшим методом из неразъемных соединений является сварка (пайка при работе с сосудами под давлением используется гораздо реже, а склеивание используется ограниченно только при соединении элементов неметаллических сосудов). Среди разъемных соединений наиболее широкое распространение имеют фланцевые соединения, а в подходящих к сосудам системах коммуникаций (трубопроводах небольшого диаметра) возможно использование соединений с применением накидных гаек (ниппельные соединения). Эти соединения позволяют более эффективно эксплуатировать технические комплексы, в первую очередь, на стадиях осмотра и ремонта при сохранении необходимого уровня герметичности.

Соединение фланцевое – это неподвижное разъемное соединение частей сосуда, герметичность которого обеспечивается путем сжатия уплотнительных поверхностей непосредственно друг с другом или через посредство расположенных между ними прокладок из более мягкого материала, сжатых крепежными деталями ([1], приложение 1, п. 41.). Затягивание крепежного материала проводится последовательно “крест-накрест” или от первой шпильки (болта) к соседней шпильке по или против часовой стрелке (по заданию конструктора данного сосуда), используя разводной ключ с фиксированным усилием (динамометрический ключ), величина которого после прохождения одного цикла затягивания шпилек возрастает (причем это делается не менее трех раз). Проведение этой операции в помещении или зоне, где возможно наличие пожаровзрывоопасных веществ, необходимо использовать инструмент из материала, не образующего искр. Крепежный материал (шпильки, болты, гайки и шайбы) не контактируют с рабочей средой, поэтому требование по стойкости этих материалов в данной агрессивной среде не требуется, а нужны только их прочностные характеристики. В то же время материал прокладочных материалов выбирают с учетом не только параметров технологического процесса (в первую очередь диапазона рабочих температур), но и химической и коррозионной активности рабочих сред.

Сварные швы в сосудах выполняют в стык. Все сварные работы при изготовлении сосудов и их элементов должны проводиться при положительной температуре в закрытом помещении, кроме исключительных случаев, например, сварка магистральных газопроводов. При этом сварные швы подлежат обязательному клеймению. Все указанные сварные швы должны быть с полным проплавлением. Отверстия в сосуде для люков, лючков и штуцеров, как правило, должны располагаться вне зоны сварных швов. Конкретные рекомендации по параметрам сварки и контроля за ее качеством даются в соответствующей нормативно-технической документации. Сварные соединения подвергают контролю различными способами (с отчетной документацией), которые гарантируют их высокое качество и надежность эксплуатации, а также позволяют выявлять дефекты. Более детально этот вопрос будет рассмотрен позднее при рассмотрении материалов, используемых для изготовления сосудов.

Необходим стопроцентный радиационный, ультразвуковой или другой равноценный контроль качества шва, его дефектоскопии с применением методов диагностирования.

Техническая диагностика – это теория, методы и средства определения технического состояния объекта ([1], приложение 1, п. 51.). Техническое диагностирование – это определение технического состояния объекта; задачи технического диагностирования – контроль технического состояния, поиск места и определение причин отказа (неисправности), прогнозирование технического состояния ([1], приложение 1, п. 50.). Экспертное техническое диагностирование – это техническое диагностирование сосуда, выполняемое по истечении расчетного срока службы сосуда или расчетного ресурса безопасной работы, а также после аварии или обнаруженных повреждений элементов, работающих под давлением, в целях определения возможных параметров и условий дальнейшей эксплуатации ([1], приложение 1, п. 55.).

4. Контрольно-измерительные приборы.

Для управления работой сосуда и обеспечения безопасных условий эксплуатации последние оснащают запорной или запорно-регулирующей арматурой, приборами для измерения давления и температуры, предохранительными устройствами и указателями уровня жидкости.

Для измерения давления используются манометры прямого действия соответствующего класса точности (кроме исключительных случаев). Манометр выбирают с такой измерительной шкалой, чтобы верхний предел измерения рабочего давления находился во второй трети шкалы с отметкой красной чертой предельной величины. При этом показания манометра должны быть отчетливо видны обслуживающему персоналу при его периодическом обходе рабочих мест. Каждый сосуд и самостоятельные полости с разными давлениями должны быть снабжены манометрами прямого действия. Манометр устанавливается на штуцере сосуда или трубопроводе между сосудом и запорной арматурой.

Манометры должны иметь класс точности не ниже: 2,5 при рабочем давлении сосуда до 2,5 МПа, 1,5 - при рабочем давлении сосуда свыше 2,5 МПа. На шкале манометра владельцем сосуда должна быть нанесена красная черта, указывающая рабочее давление в сосуде. Взамен красной черты разрешается прикреплять к корпусу манометра металлическую пластину, окрашенную в красный цвет и плотно прилегающую к стеклу манометра.

Манометр не допускается к применению в случаях, когда: отсутствует пломба или клеймо с отметкой о проведении поверки; просрочен срок поверки; стрелка при его отключении не возвращается к нулевому показанию шкалы на величину, превышающую половину допускаемой погрешности для данного прибора; разбито стекло или имеются повреждения, которые могут отразиться на правильности его показаний.

Поверка манометров с их опломбированием или клеймением должна производиться не реже одного раза в 12 месяцев. Кроме того, не реже одного раза в 6 месяцев владельцем сосуда должна производиться дополнительная проверка рабочих манометров контрольным манометром с записью результатов в журнал контрольных проверок. При отсутствии контрольного манометра допускается дополнительную проверку производить проверенным рабочим манометром, имеющим с проверяемым манометром одинаковую шкалу и класс точности.

Сосуды, работающие в условиях переменной температуры стенок, снабжают термометрами для контроля скорости и равномерности прогрева по длине и высоте сосуда и реперами для контроля тепловых перемещений (последнее относится и к трубопроводной системе).

При необходимости контроля уровня жидкости в сосудах, имеющих границу раздела фаз, применяют указатели уровня жидкости. По принципу действия они делятся на поплавковые, ультразвуковые, радиационные и т.д., а по выдаче сигнала – на звуковые и световые. Они могут быть как сигнализирующими, так и включенными в систему локализации аварийной ситуации. На сосудах, обогреваемых пламенем или горячими газами, где возможно падение уровня жидкости ниже допустимого, устанавливают не менее двух указателей уровня прямого действия (последнее особенно важно при эксплуатации котельных установок в рамках повышения их безопасности). На каждом из них отмечают допустимые значения верхней и нижней границы уровня. Уровнемеры поплавкового типа не рекомендуется применять при наличии в жидкой фазе твердых частиц или пузырьков, а также при наличии над контролируемой поверхностью пены.

5. Предохранительные устройства.

В качестве предохранительных устройств может быть использована запорная или запорно-регулирующая арматура, которая устанавливается на штуцерах, непосредственно присоединенных к сосуду, или на трубопроводах по подводу (отводу) рабочей среды. Эта арматура может быть с автоматическим управлением (желательно с регистрацией всех команд) или ручной. В последнем случае необходимо указывать направление вращения маховика при открытии (закрытии) системы.

В качестве предохранительных устройств применяются:

- пружинные предохранительные клапаны;

- рычажно-грузовые предохранительные клапаны;

- импульсные предохранительные устройства* (ИПУ), состоящие из главного предохранительного клапана (ГПК) и управляющего импульсного клапана (ИПК) прямого действия;

- предохранительные устройства с разрушающимися мембранами (мембранные предохранительные устройства - МПУ);

- другие устройства, применение которых согласовано с Госгортехнадзором России.

Установка рычажно-грузовых клапанов на передвижных сосудах не допускается.

Установка на сосуде под давлением предохранительного клапана и манометра необязательна, только если рабочее давление на нем равно или больше давления питающего источника и в сосуде исключена возможность повышения давления от химической реакции или обогрева.

Сосуд, рассчитанный на меньшее давление чем давление питающего его источника, должен иметь на подводящем трубопроводе автоматическое редуцирующее устройство с манометром и предохранительным устройством, установленными на стороне меньшего давления после редуцирующего устройства.

Предохранительные устройства должны устанавливаться на патрубках или трубопроводах, непосредственно присоединенных к сосуду.

Установка запорной арматуры между сосудом и предохранительным устройством, а также за ним не допускается.

Установка запорных органов или другой арматуры на дренажных трубопроводах не допускается. Среда, выходящая из предохранительных устройств и дренажей, должна отводиться в безопасное место, что более детально будет рассмотрено ниже.

При необходимости контроля уровня жидкости в сосудах, имеющих границу раздела сред, должны применяться указатели уровня.

Кроме указателей уровня, на сосудах могут дополнительно устанавливать звуковые, световые и другие сигнализаторы и блокировки по уровню.

Предохранительные устройства устанавливают непосредственно на сосуде, на патрубках и трубопроводах вблизи их ввода в сосуд. Использование не одного однотипного предохранительного устройства на сосуде разрешается только в исключительных случаях. Каждый из видов предохранительных устройств имеет свои преимущества и недостатки. Основными из этих показателей являются быстродействие, скорость аварийного сброса парогаза (их пропускная способность) и гарантийный срок эксплуатации. Если токсичность рабочей смеси относится к 1ому или 2ому классам опасности согласно [6], то сброс желательно осуществлять в аварийную закрытую емкость. При сбросе аварийного парогаза в окружающую среду отверстие выходного патрубка располагают выше уровня конька и, если это необходимо (например при сбросе токсичных паров и/или газов), через дежурный факел, перед которым устанавливают огнепреградитель. Пружинные предохранительные или рычажно-грузовые предохранительные клапаны устанавливают, когда не требуется очень большого быстродействия. Предохранительные клапаны после сброса избыточного аварийного давления (на стадии локализации аварии) опять закрывают сосуд – таким образом реализуется минимизация выброса вредной и/или ценной рабочей смеси из технологической системы.

Самыми эффективными с точки зрения быстродействия являются предохранительные устройства с разрушающейся мембраной, но они не закрывают сосуд после окончания действия аварийной ситуации и являются устройством одноразового действия, к тому же у них чаще происходит ложное срабатывание. Разрывные предохранительные мембраны в зависимости от условий применения бывают разрывными, хлопающими, ломающимися, срезными, отрывными и специальными. Каждый тип мембран имеет свои особенности (преимущества и недостатки) и, следовательно, свою область применения. Так в сосудах, подвергающихся знакопеременной нагрузке (например, вакуумное опорожнение сосуда перед заполнением его рабочей смесью; когда азотное “полоскание” не дает необходимого эффекта из-за наличия в технологической системе тупиковых зон), можно применять только хлопающие мембраны, но последние имеют существенно меньший срок эксплуатации, и у них чаще происходит ложное срабатывание, чем у других видов разрывных мембран. Более детально вопрос о расчете предохранительных устройств и их установке изложен в [7] и выполняться он может только специализированными организациями.

6. Огнепреградители.

Огнепреградители применяют не только перед дежурными факелами, но и в трубопроводах между сосудами, когда рабочая смесь является взрывоопасной (т.е. в сосуде может возникнуть дефлаграционный режим горения) или может стать таковой при возникновения аварийного режима. Расчет параметров таких устройств и требования по их установке изложены в [8]. Установка блоков с огнепреградителями будет способствовать локализации аварии. Часто для надежности работы и уменьшения последствий аварии при возникновении нерегламентного режима на трубопроводе между двумя сосудами огнепреградитель устанавливают вместе с разрывной предохранительной мембраной. В случае возможности возникновения в технологической системе детонационного режима необходимо устанавливать взрывопрерыватели. Огнепреградители бывают различных типов.

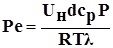

Сухие огнепреградители. Принцип действия сухих огнепреградителей основан на механизме гашения в узких каналах.Гашение пламени в узких каналах имеет тепловую природу. Пламя теряет способность распространяться, когда температура газа в области фронта пламени понижается ниже некоторой критической величины. Отвод тепла от газа в узком канале обеспечивается теплопроводностью газа. Скорость выделения тепла во фронте пламени определяется кинетикой химической реакции горения. Интегральной характеристикой динамики процесса горения является нормальная скорость распространения фронта пламени. В качестве универсальной безразмерной характеристики соотношения динамики этих двух процессов – выделения и отвода тепла – принято использовать критерий Пекле(Pe).

где uн – нормальная скорость распространения пламени;

d – диаметр канала огнепреграждающего элемента;

cp – удельня теплоемкость горючей смеси при постоянном давлении;

Р – давление горючей смеси;

R – универсальная газовая постоянная;

Т – начальная температура горючей смеси;

Λ – коэффициент теплопроводности горючей смеси.

Многочисленными экспериментами установлено, что на пределе гашения пламени в узких каналах критерий Пекле принимает постоянное значение (~ 65). Если условия в пламегасящих каналах огнепреградителя характеризуются критерием Пекле Ре>65, то огнепреградитель неэффективен, и наоборот, если Ре<65, то огнепреградитель не пропустит пламя. Экспериментальная проверка этого принципа дает заметный разброс количественных результатов. Поэтому в инженерные расчетные формулы вводят коэффициент безопасности, равный 2, т. е. за критическое значение критерия Пекле принимают не значение 65, а значение 32,5.

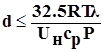

При проектировочном расчете сбросного огнепреградителя основным расчетным параметром является эффективное значение диаметра канала огнепреграждающего элемента, которое следует вычислить по следующей формуле

Эффективность и надежность работы огнепреградителя зависит в первую очередь от диаметра гасящих каналов и существенно слабее от их длины. Роль длины каналов становится заметной, когда через огнепреградитель должно проходить значительное количество продуктов сгорания и возрастает опасность, что они могут поджечь горючую смесь по другую сторону огнепрегра

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|