- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Пример расчета шлицевого соединения

Пример расчета шлицевого соединения

Задача

Подобрать шлицевое неподвижное соединение зубчатого колеса с валом.

Соединение передает вращающий момент Т = 210 Нм.

Соединение передает вращающий момент Т = 210 Нм.

Условия эксплуатации средние, режим работы – тяжелый.

Диаметр вала d = 45 мм, материал колеса и вала – сталь марки 45 с термической обработкой – улучшение, твердость H = 290 HB.

Решение

Проектировочный расчет

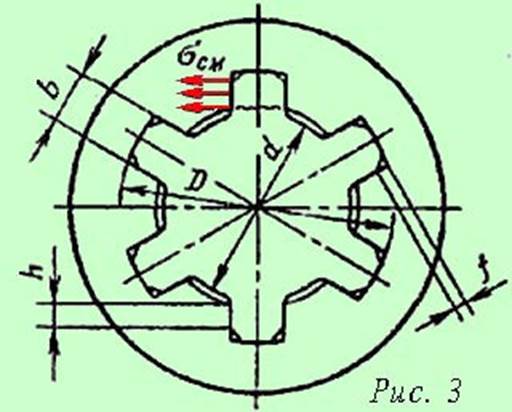

1. Выбор соединения. Принимаем наиболее распространенное прямобочное соединение с центрированием по наружному диаметру.

2. Размеры соединения. По Таблице 2 находим параметры зубьев легкой серии.

Для диаметра вала d = 45 мм:

z × d × D = 8 × 46 × 50, f = 0,4 мм.

Средний диаметр dср и рабочая высота зуба h:

dср = 0,5(D + d) = 0,5(50 + 46) = 48 мм;

h = 0,5(D – d) – 2f = 0,5(50 – 46) - 2×0,4 = 1,2 мм.

3. Допускаемые напряжения. Для неподвижного соединения при средних условиях эксплуатации, тяжелом режиме работы и твердости материала H < 350 HB по Таблице 1 принимаем [σ]см = 60 Н/мм2.

4. Расчетная длина зубьев. Из формулы (1) при Кз = 1,3, получаем:

lр = 2×103ТКз / dсрzh[σ]см = (2000×210×1,3) / (48×8×1,2×60) = 19,7 мм.

5. Длина ступицы колеса:

lст = lр + 6 мм = 19,7 + 6 = 25,7 мм.

Принимаем для длины ступицы ближайшее большее значение из ряда нормальных линейных размеров:

lст = 26 мм.

***

Рекомендации по конструированию шлицевых соединений

При проектировании и конструировании шлицевых соединений следует учитывать изложенные ниже рекомендации, основанные на опыте эксплуатации и аналитических выводах:

1. Для подвижных соединений рекомендуется рабочую длину ступицы принимать не меньше диаметра вала, т. е. lр ≥ d.

При коротких ступицах при перемещении их вдоль вала возможно защемление от перекоса.

2. В длинных ступицах (lст > 1,5d) необходима расточка отверстия для выхода стружки при протягивании.

3. Для облегчения входа протяжки и сборки соединения в отверстии ступицы выполняют фаски f.

4. В соединениях, воспринимающих радиальные нагрузки (зубчатые и червячные колеса, звездочки, шкивы и т. п.), зубья соединения желательно располагать симметрично относительно венцов колес, звездочек и т. д.

5. Для уменьшения изнашивания следует уменьшать зазоры в соединении, повышать точность изготовления и твердость рабочих поверхностей.

***

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|