- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Выводы к главе 2.

1. Физическим моделированием процесса на оптически прозрачномситалле, имеющим кристаллическую структуру, показан механизм плавления материала.

2. Время нагрева металла до определенной температуры зависит от мощности излучения и происходит по экспоненциальному закону.

3. Постепенный нагрев металла приводит к задержке начала плавления материала. При увеличении мощности излучения время задержки существенно снижается.

4. Процесс плавления происходит в три стадии. Начальная стадия протекает с относительно малой скоростью 200–700мм/с. За время этой стадии происходит подогрев материала до температуры плавления и испарения. С увеличением мощности излучения, продолжительность начальной стадии снижается до минимума.

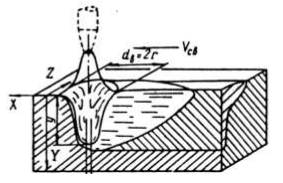

5. Основная стадия плавления- «скоростная», протекает с высокой скоростью до 3000 мм/с в следствии реализации процесса развитого испарения и характеризуется «кинжальным» проплавлением. Эта стадия определяет глубину проплавления.

Плавление (разрушение) на «скоростном» участке может происходить непрерывно, т. е. гладкий фронт плавления перемещается параллельно самому себе со скоростью сварки. При Vсв> 10мм/с плавление (разрушение) происходит дискретно с частотой 500–600 Гц. Профиль фронта плавления при этом волнообразный или ступенчатый. Заключительная стадия– «корневая» характеризуется скоростями проплавления 600–1000 мм/с, плавление на этой стадии происходит за счет переотраженного излучения и теплопроводности.

6. При увеличении скорости сварки скорость проплавления практически не изменяются, увеличение глубины проплавления происходит за счет сокращения скоростной стадии проплавления.

7. Площадь стыка HхVсв соединяемого в единицу времени при лазерной сварке зависит от плотности мощности излучения на поверхности образца и не зависит от скорости сварки. При изменении скорости сварки значение площади остается неизменным, изменяется форма стыка.

8. Площадь стыка является показателем эффективности технологического процесса и технологической системы в целом.

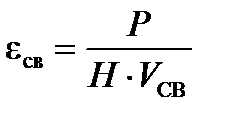

9. Показатель удельной энергии сварки  , зависящий от площади стыка, рекомендуется нами для оптимизации режимов сварки и повышения эффективности процесса обработки лазерным лучом.

, зависящий от площади стыка, рекомендуется нами для оптимизации режимов сварки и повышения эффективности процесса обработки лазерным лучом.

Глава 3. ДИНАМИЧЕСКАЯ МОДЕЛЬ СВАРОЧНОЙ ВАННЫ

Движение нагретого металла в сварочной ванне существенным образом влияет на расплавление основного металла вне зоны непосредственного воздействия излучения и изменяет форму сварочной ванны.

Кроме того гидродинамика предопределяет формирование в шве дефектов: пор, пустот паровых мешков, подрезов. Однако теоретическое описание процессов происходящих в ванне являются крайне сложным из-за их многообразия и взаимосвязанности. Поэтому моделирование процессов массопереноса и формирования сварного шва может позволить наглядно показать точную картину происходящих явлений и предложить пути получения бездефектных сварных соединений.

Динамическая модель процесса плавления и формирования сварного соединения при дуговых методах сварки активно разрабатывалась и уточнялась исследованиями[37; 38].

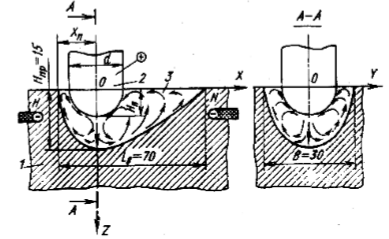

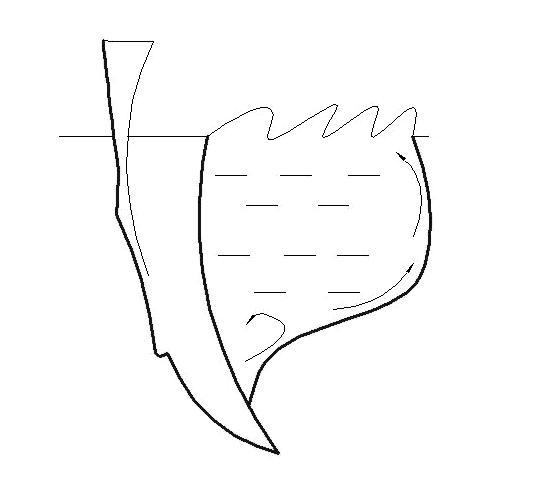

Модели сварочной ванны. Исследователи, занимающиеся данной проблемой, предлагают различные модели сварочных ванн. До сих пор исследователи не пришли к единой модели движения жидкого металла в сварочной ванне. Рассмотрим наиболее интересные из них. В большинстве работ предполагается, что слои металла, поступающие в хвостовую часть сварочной ванны в процессе сварки вдоль ее дна, ограниченного изотермической поверхностью, совершает незатухающие гармонические колебания (рисунок. 3. 1).

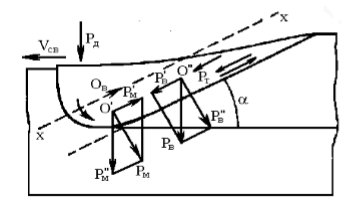

Рисунок 3. 1. Схема распределения сил в сварочной ванне.

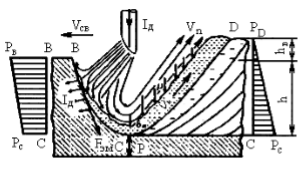

Образование «морщинистости» (рисунок3. 2) на поверхности шва при сварке алюминия плавящимся электродом происходит в результате нарушения равновесия в сварочной ванне. Нарушение равновесия в сварочной ванне объясняется столкновением двух объемов расплавленного металла – направленного из-под дуги в хвостовую часть сварочной ванны и направленного в противоположную сторону возвратного движения сварочной ванны.

Рисунок 3. 2. Схема образования всплесков в сварочной ванне и морщинистости на поверхности сварного шва.

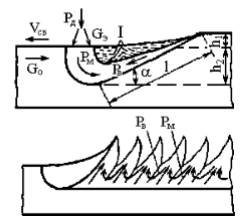

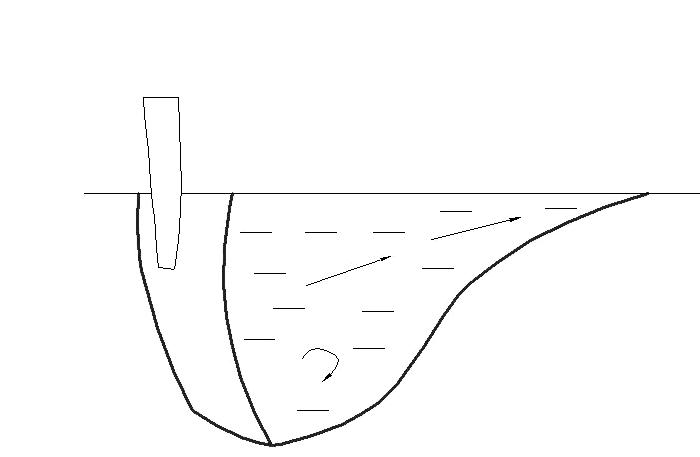

Схема движения расплава в сварочной ванне по типу «затопленной струи» представлена на рисунке3. 3.

Рисунок 3. 3. Принципиальная схема движения расплава в сварочной ванне.

Это объясняется тем, что расплав из электродных капель с присоединенным основным металлом большей своей частью перемещается вдоль фронта кристаллизации в хвостовую часть ванны и лишь небольшая часть расплава – в переднюю.

Силы, вызывающие образование потоков жидкого металла в ванне, и модель сварочной ванны представлены на рисунке3. 4. Основными силами, вызывающими движение жидкого металла в ванне, являются давление дуги и электромагнитная сила Лоренца от взаимодействия вектора магнитной индукции (В), созданной током в дуге, с вектором плотности тока j, вводимого в ванну.

Рисунок 3. 4. Модель сварочной ванны и схема движения металла в ней.

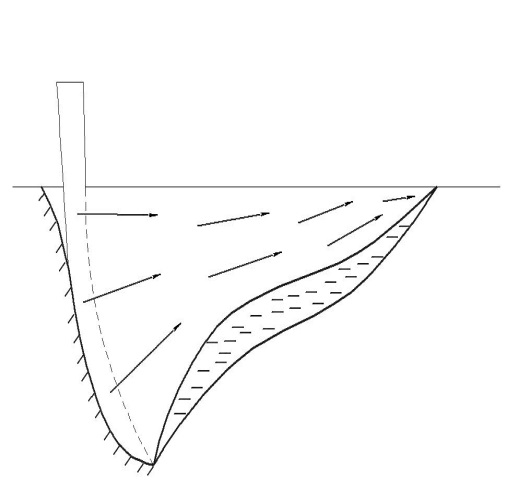

Сделан вывод, что под действием электромагнитных сил движение жидкого металла в хвостовой части несимметричной сварочной ванны имеет замкнутый циркуляционный характер. Металл движется под дугой (электродом) вниз до дна ванны, у ее дна – от дуги к хвостовой части, а у поверхности – в обратном направлении. Динамическая модель сварочной ванны (рисунок3. 5), в которой глубина кратера и проплавление свариваемого металла определяется реактивным давлением на дно струи плазмы. В предлагаемой модели показано, что при сварке погруженной дугой ось ее столба лишь изредка совпадает с осью проволочного электрода.

Рисунок 3. 5. Схема динамической модели сварочной ванны.

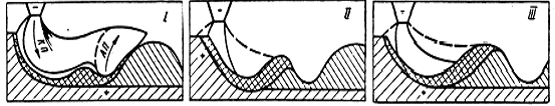

На основе наблюдений предложена модель дискретного формирования шва при сварке стыковых соединений неплавящимся электродом (рисунок3. 6). Анодный поток (АП) отклоненной дуги «закупоривает» хвостовую часть ванны для поступающего жидкого металла, и новая порция металла накапливается перед задним фронтом ванны (стадия I, рисунок 3. 6). Если дискретность перемещения дуги мала, эта порция металла также мала и легко смещается к фронту кристаллизации при повторном движении дуги. Так как возбуждение новой дуги между стенкой фронта и электродом приводит к «отмиранию» старого канала дуги, то за время после его «отмирания» и до приближения новой дуги к этой порции она успевает частично закристаллизоваться (стадия II, рисунок3. 6). При отклонении дуги (стадия III, рисунок3. 6) ее ток и давление недостаточны для сдвига порции металла к заднему фронту и поэтому сварной шов не имеет сплошного строения. Если эта порция будет сдвинута к предыдущей, сплавление порций произойдет лишь в верхней части, а между твердыми их основаниями образуются пустоты. Возникновение подобных дефектов происходит и при сварке погруженной дугой.

Рисунок 3. 6. Модель формирования шва при максимальной дискретности дуги: I, II, III – стадии процесса.

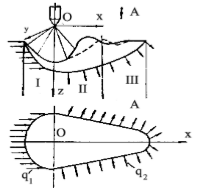

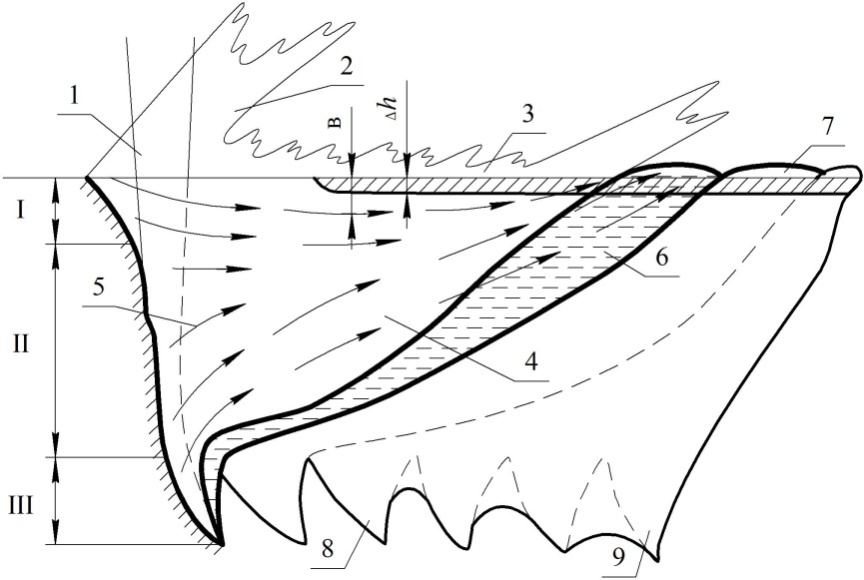

В общем случае сварочную ванну можно разбить на три характерные зоны: I – зона плавления, II – переходная зона (зона гидравлического прыжка), III – зона формирования шва (рисунок3. 7). Жидкий металл в хвостовой части сварочной ванны (зоны II и III) движется по каналу, конфигурация которого определяется процессом кристаллизации. Руслом для потока жидкого металла является поверхность кристаллизации. В отличие от открытых потоков жидкий металл хвостовой части сварочной ванны может быть подвержен значительному силовому воздействию объемных электродинамических сил, а в зоне II он может находиться под действием давления дуговой плазмы. Большая же часть поверхности жидкого металла хвостовой части сварочной ванны является свободной, как и в русловых потоках, так как силовым воздействием струи защитного газа можно пренебречь.

Рисунок3. 7. Гидравлическая модель сварочной ванны.

Схематическое изображение процесса сварки представлено на рисунке 3. 8 для определения количественной оценки величины заглубления дуги в ее кратере.

Рисунок 3. 8. Схематическое изображение процесса сварки.

При наличии большого количества моделей до сих пор нет единой модели для дуговой сварки. Это можно объяснить тем, что исследователи проводили эксперименты на различных режимах сварки. Из приведенных выше моделей можно сделать обобщение, что металл в сварочной ванне совершает замкнутое движение из-под дуги вдоль фронта кристаллизации и возвращается вдоль поверхности сварочной ванны под дугу. Однако в работах не учитывается возмущение от изменения силы тока или напряжения. Образование чешуйчатости объясняется только внутренними возмущениями в сварочной ванне. Таким образом, при разработке объективной модели движения жидкого металла сварочной ванны необходимо учесть вышеперечисленные замечания, а также выявить рациональные области управления формированием сварочной ванной – как входного объекта в системе сварочная ванна – сварной шов (выходной параметр)[39].

Часто, закономерности и модель плавления при дуговой сварке экстраполируют и на лазерную сварку, хотя очевидно, что ввиду высокой концентрации излучения, модель при лазерной обработке будет иметь свои особенности.

Фундаментальными вопросами при исследовании физических процессов, протекающих при электронно-лучевой сварке, является механизм глубокого внедрения электронного лучав металл свариваемого изделия, в ходе которого происходитобразованиепарогазового канала, заполненного парами металла и плазмой, и поведение жидкого металла вокруг образовавшегося канала [1; 14; 15; 40].

На сегодняшний день можно выделить несколько механизмов образования парогазового канала.

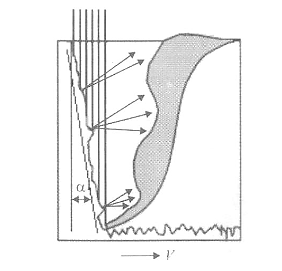

Первый механизм, или так называемая«взрывная» гипотеза, состоит в том, чтоэлектроны проникают в поверхностный слой металла на глубину свободного пробега и выделяют свою энергию в приповерхностном слое металла. Кинетическая энергия электронов, проникающих в приповерхностный твердый или жидкий слой металла, трансформируется в энергию электронной подсистемы свободных электронов решетки металла за время порядка 10-14с. Значительная часть этой энергии передается металлу в результате неупругих взаимодействий проникающих электронов с отдельными атомами кристаллической решетки, а небольшая часть этой энергии возбуждает тормозное рентгеновское излучение. За время порядка 10-10с электронная и атомная подсистемы металла достигают состояния равновесия, и переданная электронным лучомэнергия обусловливает локальное повышение температуры металла. В результате этого нагрева в зоне взаимодействия электронного лучас металлом наблюдается локальное расплавление металла и его поверхностное испарение, которое при большой плотности мощности лучаносит характер взрывоподобного абляционного вскипания и выброса мелких частиц или капель жидкого металла. Поверхность жидкой ванны металла деформируется, и электронный лучпроникает в созданное им углубление. В течение некоторого времени это углубление трансформируетсяв парогазовый канал, заполненный ионизированными и нейтральными атомами металла. В местах, где наклон поверхности передней стенки парогазового канала меньше (рисунок 3. 9), возникает перегрев, и электронный лучадиабатически нагревает, плавит и испаряет металл свариваемого изделия.

Рисунок 3. 9. Создание микропотоков пара и продуктов абляции в парогазовом канале.

Здесь угол α –усредненный угол наклона передней стенки парогазового канала, а V–скорость сварки. На местах выпуклостей на передней стенке канала наклон поверхности жидкого металла уменьшается, что приводит к увеличению локальной плотности мощности электронного луча. В результате этого возникают участки перегрева металла и возникающие микропотоки пара и продуктов абляции металла взаимодействуют с электронным лучоми соответствующим элементом задней стенки парогазового канала. Данная гипотеза получило подтверждение в ряде экспериментальных работ.

Второй механизмглубокого проплавления при электронно-лучевой сварке, описывает процессы, протекающие при внедрении электронного луча в металл без взрывного вскипания, следующим образом. При электронно-лучевой сварке энергия, выделяющаяся при торможении быстрых электронов в металле, расходуется на ионизацию внутренних электронных оболочек. Выбитые из этих оболочек электроны (δ -электроны) теряют свою энергию также, как и первичные, но, обладая меньшей энергией, проходят значительно меньшие пути до полной термализации. Относительно небольшаячасть энергии быстрых электронов, пропорциональнаяотношению количества валентных электронов к полному количеству электронов в атоме, расходуется на возбуждение плазменных колебаний электронов проводимости (плазмонов). Взаимодействие электрических полей бегущих волн плотности электронногогаза с ионами мишени (электрон-фононное взаимодействие) приводитк перекачке энергии плазменных колебаний в энергию колебаний ионов (теплоту)за времена ~10-15с. Ионы с дополнительным зарядом (с «дырками» во внутренних оболочках) в момент ионизации скачками изменяют свои потенциалы взаимодействия с окружающими ионами, что приводит к возмущениюих колебательного движения, то есть их нагреву. Времяжизни «дырки» во внутренней оболочке определяется быстротой протеканиярелаксационных процессов и составляет 10-12–10-14с. Образующиеся в результате рекомбинации электромагнитные кванты и оже-электроны также термализуются по описанному выше механизму.

Таким образом, для процессов длительностью более

10-12–10-10с электронный луч является обычным источником нагрева, так как его энергия успевает за это время полностью термализоваться. Отсутствие подповерхностного максимума энерговыделения ималая (~ 1 мкм) толщина зоны торможения быстрых электронов позволяет не рассматривать при малых углах встречи и длительностях воздействияболее 10-5с детальную структуру зоны энерговыделенияиописывать нагрев металла электронным лучом в условиях глубокого проплавления как нагрев падающими на поверхность тепловым потоком.

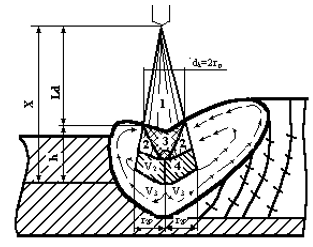

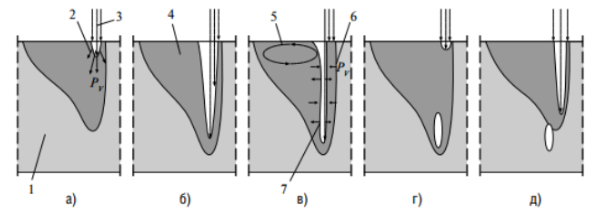

Парогазовый канал является неустойчивым образованием, наблюдаются быстрые (с периодом порядка 0, 2–2, 0 мс. ) флуктуации глубины проникновения луча в металл. Возникновение автоколебанийвызвано тем, что зона интенсивного испарения сосредоточена на дне канала, боковая поверхность которого выводится из зоны действия луча при заглублении в металл. Поэтому силы поверхностного натяжения в горловине канала стягивают входное отверстие канала, когда испарение в горловине прекращается и сосредоточивается в глубине металла. Стягивание горловины перемещает зону испарения на поверхность листов, после чего следует новое заглубление луча. Основными факторами этого явления являются капиллярное давление в канале и давление реактивной отдачи пара (рисунок 3. 10), находящиеся в нестационарном равновесии.

Оба фактора, особенно давление пара, зависят от температуры плавления свариваемого металла.

Рисунок 3. 10. Физические явления при ЭЛС: а – заглубление луча под действием давления пара; б – прекращение испарения; в – cтягивание канала капиллярным давлением; г – остаточный канал в корне шва; д – фиксация пустоты кристаллизующимся металлом (1 – свариваемый металл; 2 –сила реактивной отдачи пара; 3 – электронный луч; 4 – расплав; 5 – термокапиллярное течение; 6 – капиллярные силы; 7 – силы инерции).

Гидродинамическим процессамв зоне воздействия электронного луча при электронно-лучевой сварке. В настоящее время доказано существование переноса жидкого металла с фронта плавления кзаднейстенкепарогазового канала. Этот перенос проходитпо передней и боковым стенкам канала одновременно и имеет колебательныйхарактер. Неустойчивое капиллярно-волновое перемещение на фронте плавления приводитк тому, что на поверхностьвозмущения жидкого металла воздействует часть лучас большей плотностью мощности, чем при отсутствии возмущений. Истечение паров с высокой скоростью из канала, действуют на возмущенный участок и движение на нем ускоряется. При этом скатывающаяся на дно волна оголяет твердые слои металла на передней стенке, после чего повторяются процессы плавления и переноса. Соотношение потоков жидкого металла на передней стенке канала в двух преимущественных направлениях (по передней и боковым стенкам канала) неодинаково на различной глубине и определяется соотношением азимутальной и вертикальной составляющей реакции отдачи. Так в верхней части канала, где угол наклона фронта плавления по отношению к оси лучанаибольший, металл в большей степени переносится по боковым стенкам канала, чем в других областях. Перемещающиеся вдоль фронта плавления складки жидкого металла достигают дна канала. Здесь реакция отдачи паров резко возрастает, и металл выталкивается со дна канала на поверхность сварного соединения. Основная часть жидкого металла выталкивается по задней стенке канала, однако с уменьшением скорости сварки часть металла выталкивается на поверхность впереди электронного луча.

Большинство исследователей отождествляют процессы при лазерной и электроннолучевой сварке мотивируя это тем что в обоих случаях обеспечивается концентрация мощности в сфокусированном луче достаточная для реализаций механизма «кинжального» проплавления и получения узких швов. Однако следует помнить, что процессы сварки этими источниками имеют существенные различия: ЭЛС проводится в вакууме, а ЛС в газовой струе и чувствительна к роду защитного газа. Кроме того, электронный луч обладает большой проникающей способностью и меньшим (в 10–15 раз) углом сходимости, что позволяет получать большую глубину проплавления что, несомненно, сказывается на процессах плавления и формирования сварных швов.

Тем не менее, для описания процессов происходящих при ЛС многие авторы привлекают исследования из области ЭЛС. Используя работы как в области лазерной сварки[41; 42; 43; 44; 45; 46] так и электроннолучевой сварки [1; 14; 15]процесс формирования сварных соединений можно представить следующим образом.

При достижении критической плотности мощности в пятненагрева начинается локальное испарение металла и образуется конический канал с входным диаметром близким диаметру луча. Стенки канала представляют собой тонкий слой расплавленного металла. Форма жидкой ванны полагается при этом также близкой к конической (рисунок 3. 9а). Давление паров испаряющегося металла не даёт каналу захлопнутся под действием гидростатических сил жидкого металла. При перемещении луча канал приобретает динамическую устойчивость и также движется в металле. Однако полной ясности о роли силовых факторов действующих на расплавленный металл при «кинжальном» проплавлении пока нет. Известно, что при движущемся луче плавление происходит на передней стенке кратера, после чего расплав перемещается к задней стенке, где и кристаллизуется. Перенос металла в зону кристаллизации происходит преимущественно по боковым стенкам. Через дно сварочной ванны переносится около 4% объема жидкого металла[24].

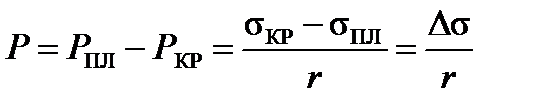

Теоретический анализ [47] показывает, что силы, перемещающие жидкий металл в кратере, возникают в результате неравномерного распределения температур. На передней стенке кратера, которая подвергается воздействию луча, температура может достигать Ткип металла; на задней стенке она близка к температуре кристаллизации. Наличие температурного градиента на поверхности ванны жидкого металла вызывает появление термокапилярного натяжения. Связано это с тем, что в зоне с повышенной температурой поверхностное натяжение меньше, чем в зоне с более низкой температурой. Поэтому термокапилярное напряжение вызывает течение расплава к зоне с большим поверхностным натяжением. Таким образом, жидкий металл должен перемещаться в сторону убывания температуры, т. е. от передней стенки к задней. Расчеты[14] показали, что в процессе сварки за счет термокапилярного эффекта переносится около 20% металла. Основной же перенос осуществляется из-за разности давлений, вызванных поверхностным натяжением в зоне плавления и кристаллизации:

(3. 1)

(3. 1)

где Рпл. Ркр– давление под поверхностью жидкости в зоне плавления и кристаллизации соответственно; σ пл, σ кр–поверхностное натяжение в зоне плавления и кристаллизации: r–радиус кривизны пленки в сечении перпендикулярном оси кратера.

Часто в научных работах форму сварочной ванны при лазерной сварке изображают аналогичной сварочной ванне при дуговых способах сварки [19] (рисунок 3. 11а).

Исследования формы сварочной ванны, приведенные в работе [27] показали, что изотерма кристаллизации имеет ступенчатую форму, а сварочная ванна состоит из нижней части, близкой к конической и верхней, протяженной и вытянутой в направлении обратном направлению сварки.

В более поздних работах [5] сварочную ванну представляют вытянутой однако парогазовый канал изображается коническим. При этом полагается, что жидкий расплав обтекает и конический парогазовый канал; вся же остальная часть сварочной ванны считается заполненной жидким металлом(рисунок3. 11б).

а

б

в

Рисунок3. 11. Изменение представлений о форме парогазового канала полости: а – работа [19]; б – работа [27; 5]; в – данная работа.

В дальнейшем была разработана физическая модель глубокого проплавления при наличии парогазового канала. При реализации этой модели столкнулись с проблемой учета большого числа факторов, влияющих на размеры канала, времени его существования, массопереносом жидкого металла, температурной зависимости теплофизических коэффициентов и т. п. Для решения инженерных задач были предложены простые эмпирические зависимости, в которых глубина проплавления через коэффициенты связана с мощностью и скоростью сварки [48]. Было установлено, что мощность и скорость имеют линейную зависимость при сварке СО2-лазером с помощью луча, сфокусированного по схеме Кассегрена [49].

В результате исследований было установлено, что при наличии парогазового канала лазерный луч падает на переднюю стенку, приводя к интенсивному испарению металла. Кинограммы процесса выявили на передней стенке канала ступеньку, движущуюся с поверхности канала до его дна, на которую и попадает лазерный луч. Под действием лазерного луча происходит интенсивное испарение металла и образование жидкой пленки [50; 51; 52].

В начальный момент времени луч падает ортогонально на поверхность металла, что обеспечивает максимальную скорость испарения. По мере продвижения ступеньки вглубь угол наклона ступеньки изменяется, и у дна парогазового канала лазерный луч вследствие зеркальной поверхности расплава и наклона ступеньки будет иметь наибольшее отражение. Это приводит к уменьшению скорости испарения [53].

Наиболее часто встречающиеся дефекты при лазерной сварке больших толщин – это неравномерность проплавления корня шва и наличие полостей в шве. Для снижения вероятности образования пиков проплавления при сварке с несквозным проплавлением рекомендуют повышать скорость сварки и отклонять лазерный луч от вертикали на 15–17° по направлению движения луча. При сварке со сквозным проплавлением неравномерность проплава устраняют, применяя остающиеся или удаляемые подкладки.

Повысить эффективность процесса лазерной сварки можно, увеличивая проплавляющую способность луча. Перспективно применение для этого импульсных режимов сварки. При частоте импульсов 0, 4–1 кГц и при длительности импульсов 20–50 мс глубина проплавления может быть увеличена в 3–4 раза по сравнению с непрерывным режимом. При импульсном режиме КПД луча в 2–3 раза выше, чем при непрерывном. Однако импульсная сварка требует очень точной наводки луча на стык, более высокого качества подготовки кромок к сварке, а ее скорость в несколько раз уступает скорости сварки с непрерывным излучением. Другой путь повышения эффективности – это подача в зону сварки дополнительного потока газа под давлением. Глубина проплавления при этом увеличится, но чрезмерное повышение расхода газа легко приводит к ухудшению формирования шва, появлению в нем пор, раковин, свищей (сквозных пор). Затем газ начинает выдувать жидкий металл, процесс сварки переходит в резку. При сварке с несквозным проплавлением применяют разработанный в МГТУ им. Н. Э. Баумана способ импульсной подачи дополнительного газа. Это повышает глубину проплавления на 30–40 %, стабилизирует проплав. Эффективность процесса лазерной сварки можно повысить, вводя в зону сварки химические элементы, способствующие ионизации газа в зоне сварки и снижающие экранирующее действие факела. Это достигается нанесением на поверхности свариваемых кромок покрытий, содержащих элементы с низким потенциалом ионизации (калий, натрий).

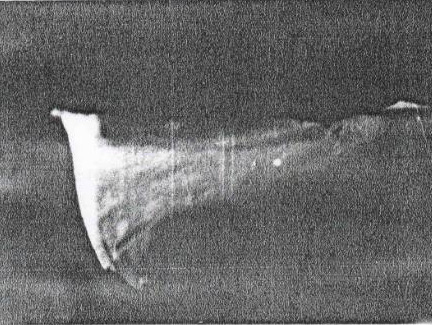

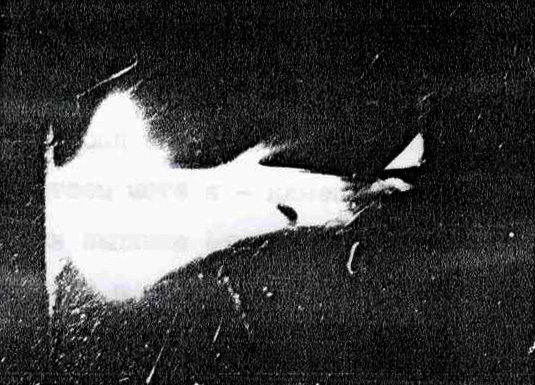

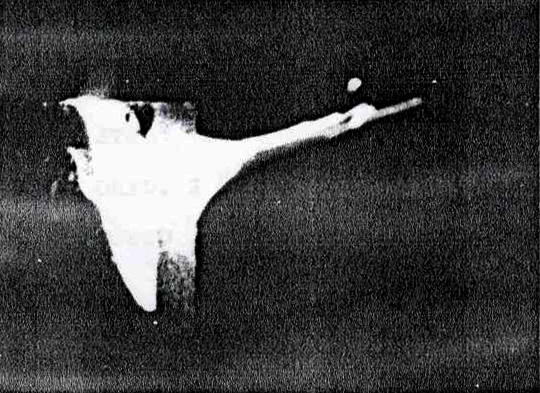

Исследования, проведенные нами, позволяли наблюдать потоки жидкости определять направления (рисунок3. 12а) и, в некоторых случаях скорость переноса жидкости. По степени ее свечения можно было судить о зонах максимального тепловыделения и теплосодержания различных участков ванны (рисунок3. 12б).

Полученные результаты позволили подтвердить то, что жидкий расплав переносится горизонтальным тонким слоем по боковым стенкам сварочной ванны. Вместе с тем установлено, что в центре сварочной ванны образуется не парогазовый канал, как это утверждалось ранее, а парогазовая полость, вытянутая в направлении сварки и повторяющая ступенчатую форму сварочной ванны (рисунок3. 13). Подтверждением наличия парогазовой полости являются пары, вылетающие из нее (рисунок3. 14), капли расплава, пролетающие через всю полость, что отчетливо видно при просмотре кинофильма.

Таким образом при лазерной сварке существует не канал, а парогазовая полость или кратер, как при традиционных способах сварки плавлением.

Следует отметить что и расчеты проведенные Гладушем Г. Г. [5] показали, что парогазовый канал должен иметь не коническую, а более вытянутую в осевом направлении форму.

При исследовании течения расплава установлено, что из зоны максимального свечения и, следовательно, максимального тепловыделения луча, периодически происходит мгновенное удаление расплава с передней стенки в направлении нормали к ней. Потоки расплава интенсивно переносятся по боковым стенкам в хвостовую часть ванны. Причем скорость их движения, соответствующая у передней стенки 600 мм/с, к хвостовой части снижается до 300 мм/с (Р=3, 5 кВт; vсв=33мм/с).

Область расположения фокальной плоскости луча является зоной наибольшего тепловыделения, в этом месте существуют наиболее интенсивные потоки. В результате эжекции жидкость на боковых стенках сварочной ванны увлекается этими потоками, что приводит к образованию дефицита расплава у поверхности стенок (рисунок3. 15). Пониженный уровень расплава фиксируется начавшейся кристаллизацией и приводит к образованию подреза (см. рисунок3. 13). Эжекция расплава хорошо наблюдается при просмотре кинофильма. Пониженный уровень жидкости виден при сварке от края пластины, когда расплав выносится из ванны наружу на уровне значительно ниже поверхности образца (рисунок3. 15). В хвостовой части ванны потоки жидкости выносятся на поверхность, но уже только по центру шва, образуя гребень или усиление. Края шва к этому времени закристаллизовались, зафиксировав подрез. При увеличении скорости сварки, увеличивается интенсивность потоков жидкости и усиливается процесс эжекции; образующийся при этом сварной шов может иметь подрез, недопустимый для эксплуатации соединения.

|

|

| а | б |

Рисунок 3. 12. Фотография иллюстрирующая направления потоков (а) и распределение температур (б) в сварочной ванне (темные участки соответствуют максимальной температуре).

Рисунок 3. 13. Общая схема сварочной ванны. Характерные участки фронта плавления: 1 – начальный; II – скорость; III – корневой: I – лазерный луч; 2 – плазменный факел; 3 – парогазовая фаза над полостью; 4 – парогазовая полость; 5 – потоки расплава; 6 – жидкая ванна; 7 – шов; 8 – пички; 9 – пички после частичного «растворения». в – пониженный уровень расплава; Δ h–величина подреза.

Рисунок3. 14. Парогазовые потоки над сварочной ванной указывают границы парогазовой полости.

Рисунок 3. 15. Пониженный уровень расплава. (Сварка от края пластины).

Для снижения вероятности образования подреза следует выбирать оптимальные режимы сварки [43; 54], либо компенсировать дефицит расплава в сварочной ванне[52; 55; 56].

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|