- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ПРОПЛАВЛЕНИЕ. ЛАЗЕРНЫМ ЛУЧОМ. Введение

ПРОПЛАВЛЕНИЕ

ЛАЗЕРНЫМ ЛУЧОМ

Оглавление

Введение. 4

Глава 1. ВЗАИМОДЕЙСТВИЕ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ С ВЕЩЕСТВОМ 6

1. 1. Свойства и основные характеристики лазерного излучения 6

1. 2. Нагрев мишени лазерным излучением.. 15

1. 3. Разрушение материала при импульсном лазерном воздействии 18

Глава 2. ИССЛЕДОВАНИЕ ПРОЦЕССА НАГРЕВА И ПЛАВЛЕНИЯ МАТЕРИАЛА ЛАЗЕРНЫМ ЛУЧОМ... 23

2. 1. Процесс нагрева и плавления материала неподвижным источником 27

2. 2. Процесс плавления движущимся источником в начальный момент движения (выход на квазистационарный режим) 32

2. 3. Процесс плавления движущимся источником (квазистационарный режим) 37

2. 4. Влияние режимов лазерного воздействия на механизм плавления. 41

2. 5. Влияние режимов лазерного воздействия на фронт и скорость плавления 48

2. 6. Эмпирический коэффициент оценки проплавляющей способности лазерных установок 63

Глава 3. ДИНАМИЧЕСКАЯ МОДЕЛЬ СВАРОЧНОЙ ВАННЫ 70

Заключение. 91

Список литературы.. 92

Введение

Лазерная сварка в зависимости от режима может обеспечивать как малые скорости охлаждения (например при сканирования луча), так и очень большие – свыше 2000 град/с, способствующие ограничению роста зерна, снижению вероятности газонасыщения и малым деформациям сварных соединений. Поэтому она может быть рекомендована для сварки широкого спектра конструкционных материалов.

Анализ литературных источников и опыт работы на лазерных установках показал, что режимы сварки, рекомендуемые в зарубежных источниках не всегда могут быть реализованы на отечественных лазерных установках в виду различия характеристик излучения и фокусирующей оптики. Нередко технологические установки при одинаковой мощности не обеспечивают идентичное проплавление. С целью максимального использования технологических возможностей существующих лазерных установок следовало установить показатель, характеризующий их проплавляющую способность. Это предопределило необходимость исследования кинетики процесса проплавления и влияния на неё изменения параметров режима сварки. Такие исследования позволят управлять процессом плавления, формой проплавления и конфигурацией реза, а также установить природу образования типичных для лазерной сварки дефектов – подрезов, неравномерности глубины проплавления и наметить пути снижения вероятности их возникновения.

Визуализация процессов, происходящих в жидкой сварочной ванне, представляет интерес как для научной, так и для педагогической деятельности. Вместе с тем основные виды сварки применимы исключительно к электропроводным материалам‑ металлам, не обладающим прозрачностью, что делает невозможным прямое наблюдение за процессами в ванне.

Появление высококонцентрированных источников энергии (таких как лазерный луч), позволяет обрабатывать неэлектропроводные, в том числе и прозрачные материалы. Регистрация процесса воздействия лазерного луча на прозрачный материал‑ ситалл скоростной видеосъёмкой позволяет визуализировать процессы, происходящие в зоне воздействия. А современные достижения в области цифровых компьютерных технологий открывают широкие возможности для изучения процесса плавления и различных видов обработки материала лазерным лучом.

Физическим моделированием процесса на оптически прозрачном материале, имеющим кристаллическую структуру, исследован процесс проплавления материала лазерным лучом. В работе представлена кинетика плавления материала неподвижным и подвижным лазерным источником, а также результаты исследований влияния режимов лазерного воздействия на механизм проплавления, фронт и скорость плавления материала. Предложен эмпирический коэффициент для оценки проплавляющей способности лазерных установок.

Исследованы динамические явления в сварочной ванне и механизм образования дефектов типапичковость и подрез.

Знание механизмов проплавления материала и формирования сварных соединений может быть полезным при разработке технологических процессов и повышения эффективности лазерной обработки.

Глава1. ВЗАИМОДЕЙСТВИЕ ЛАЗЕРНОГО ИЗЛУЧЕНИЯ С ВЕЩЕСТВОМ

Изменение формы ванны при варьировании параметров потока энергии оказывает существенное влияние на окончательные геометрические характеристики сварного соединения, а гидродинамические процессы в расплаве являются причиной образования целого ядра дефектов: подрезов, пустот и т. д. Поэтому изучение явлений (кинетики образования парогазового канала, изменения его формы и размеров, направления интенсивности перемещения металла сварочной ванны, колебательных процессов), происходящих при формировании шва, может позволить разработать технологический процесс сварки, обеспечивающий минимальное количество дефектов сварного соединения.

Процесс взаимодействия излучения с веществом можно разделить на следующие характерные стадии: поглощение светового потока и передача энергии кристаллической решетке твердого тела, нагрев вещества без его разрушения, плавление материала и разлет продуктов взаимодействия, остывание после окончания действия светового потока. Продолжительность и интенсивность протекания перечисленных процессов существенным образом зависит от свойств и характеристик лазерного излучения.

1. 1. Свойства и основные характеристики лазерного излучения

Лазер является уникальным источником излучения с высокой его направленностью в пространстве и возможностью концентрации его на площадках малых размеров до плотности мощности 108‑ 1010Вт/см2.

Одним из важнейших свойств лазерного излучения является его монохроматичность, определяющая диапазон частот или длин волн, который занимает излучение, т. е. ширину его спектра. Для некоторой спектральной линии с длиной волны. λ 0 (частотой ω 0) степень монохроматичности определяется по формуле:

(1. 1)

(1. 1)

где ∆ λ – ширина спектра.

Обычно лазеры считают источником монохроматического излучения, так как значительная часть потока излучения приходится на очень узкий участок спектра излучения, не превосходящий сотых долей микорометра. Спектральная плотность мощности излучения лазеров на несколько порядков больше, чем у других известных источников электромагнитной энергии[1].

Монохроматичность тесно связана с одним из основных свойств лазерного излучения, его когерентностью. Когерентность определяется корреляцией характеристик поля излучения, образованного в одно и то же время разнесенными в пространстве источниками (пространственная когерентность), или одним и тем же источником, но в разные моменты времени - временная когерентность. Время когерентности – τ ког связано со степенью монохроматичности соотношением:

(1. 2)

(1. 2)

Для лазерного излучения оно достигает 10-3с и на семь порядков превосходит аналогичную, характеристику обычных источников света. Благодаря высокой когерентности угол расходимости лазерного излучения может составлять всего одну угловую минуту, что дает возможность эффективно транспортировать луч на значительные расстояния и при в том его диаметр увеличивается незначительно.

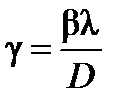

Расходимость характеризуется телесным углом, охватывающим основную часть излучаемой энергии. Величина угла расходимости определяется по формуле

(1. 3)

(1. 3)

где, D– диаметр потока излучения, β – численный коэффициент. (Для однородного круглого пучка β =1, 22; для гауссовых пучков –0, 63)[2].

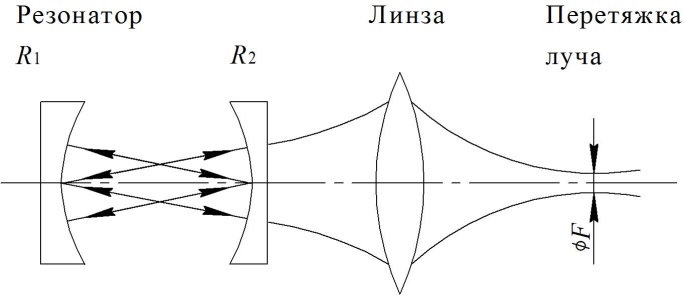

Излучение формируется в оптическом резонаторе лазерной установки. В простейшем случае это пара зеркал на общей оптической оси, которая фиксирует в пространстве направление лазерного луча. Между зеркалами находится активная среда (твердотельный элемент, поток лазерной смеси и т. д. ) в которой генерируется лазерное излучение. Многократно отражаясь от зеркал оно усиливается.

Все резонаторы делятся на устойчивые и неустойчивые (рисунок1. 1). Устойчивый резонатор (рисунок 1. 1а) состоит из двух плоских или сферических зеркал, одно из которых обладает некоторой прозрачностью. Через это зеркало, называемое выходным, выводится излучение, используемое для технологических целей. Устойчивый резонатор прост в изготовлении и в эксплуатации, легко юстируется (настраивается). Однако низкая стойкость прозрачных зеркал обуславливает их применение только в маломощных лазерах (до 2 кВт).

В лазерах повышенной мощности широкое распространение получили неустойчивые резонаторы со сферическими металлическими зеркалами. Наиболее часто в лазерной технологии используется конфокальный неустойчивый резонатор (рисунок1. 1б), дающий на выходе параллельный пучок. Генерация в лазере с неустойчивым резонатором возникает в приосевой зоне. Излучение, покидающее ее из-за дифракционных потерь, многократно проходит между зеркалами, смещаясь к периферии и усиливаясь при этом. Вывод излучения осуществляется, как правило, вокруг выпуклого зеркала. Поэтому лазерный пучок чаще всего имеет форму кольца.

|

| |

| а) | |

|

| |

| б) | |

|

| |

| в) | |

Рисунок1. 1. Схема устойчивого (а), неустойчивого (б) резонаторов и коллиматора (в).

Неустойчивый резонатор менее устойчив к разъюстировкам и труднее настраивается. Однако металлические зеркала более стойки, чем прозрачные и их применение в мощных лазерных системах предпочтительнее.

Если резонатор усиливает только один основной тип колебаний, то характеристики электромагнитного излучения по всему сечению луча будут одинаковы и структура светового поля однородна. Такой режим генерации называется одномодовым. Модовой состав излучения резонатора определяет структуру светового поля луча в поперечном сечении и эффективность его технологического воздействия на материал. Необходимо различать продольные и поперечные моды колебаний электромагнитного поля в резонаторе. Продольные моды определяются условием наличия узлов поля между зеркалами и характеризуются модовым числом q, соответствующим числу полуволн, укладывающихся на длине резонатора.

Поперечные моды характеризуются наличием узлов электрического поля по радиусу и углу в поперечном сечении луча. Они обозначаются символом ТЕМmn, где m означает число узлов поля приходящихся на радиус резонатора, а n - число узлов на половине его периметра.

На рисунке1. 2 представлено распределение интенсивности излучения для различных мод генерации. Из рисунка видно, что в многомодовом режиме интенсивность излучения неравномерна, она приводит к неравномерному же нагреву материала и ухудшает качество обработки.

При падении светового луча на зеркало с конечными размерами неизбежны потери части энергии пучка из-за дифракции на крае зеркала. Значение этих потерь сильно зависит от модового состава излучения: наименьшими потерями обладают моды низших порядков. Этим обстоятельством пользуются для подавления мод высших порядков с целью получения более однородной структуры излучений. Такая селекция колебании, например изменением длины резонатора, позволяет уменьшить угол расходимости излучения. Наименьшая расходимость имеет место при одномодовом режиме c генерацией основного типа колебаний температуры, при этом обеспечивается и наиболее равномерное распределение интенсивности на обрабатываемом изделии.

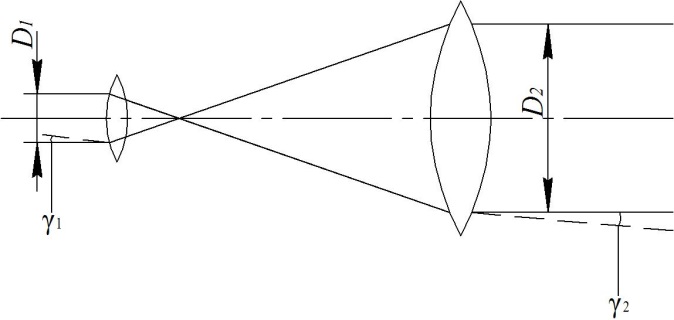

Хотя в идеале конструкция неустойчивого резонатора должна обеспечивать одномодовый режим, разъюстировка оптической системы, изменение размеров резонатора при нагреве его элементов и т. д. могут приводить к нежелательной многомодовой генерации и увеличению расходимости лазерного излучения. Для лазерных установок она может быть менее 1, 5 милирадиан. Расходимость излучения можно уменьшить в оптическом тракте путем коллимации - пропусканием пучка через телескоп (рисунок1. 1в). При этом расходимость лазерного излучения уменьшается пропорционально увеличению используемого телескопа:

(1. 4)

(1. 4)

где γ 1, γ 2– расходимость излучения соответственно на входе и выходе телескопа: D1, D2–диаметр пучка излучения на входе и выходе телескопа.

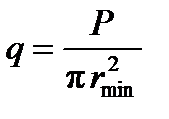

В свою очередь угол расходимости определяет минимальный диаметр пятна фокусировки, а следовательно, очень важный для технологии параметр - плотность мощности излучения:

(1. 5)

(1. 5)

где Р–мощность излучения; rmin– минимальный радиус пятна фокусировки.

Для любой оптической системы существует конечный предел остроты фокусировкиназываемый дифракционным (меньший диаметр невозможно получать из-за явления дифракции даже теоретически). Размер сфокусированного пятна зависит также и от аберраций – искажений луча в оптической системе. Размер пятна при учете совместного действия дифракции и аберраций можно представить приближенно в виде:

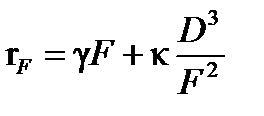

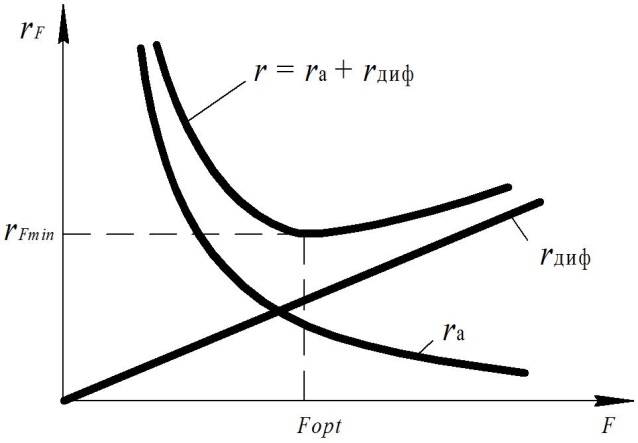

(1. 6)

(1. 6)

где γ – расходимость пучка излучения, F– фокусное расстояние линзы, D– диаметр выходного пучка излучения, κ – коэффициент равный 4x10-2 для одиночных линз.

Рисунок1. 2. Структура светового пятна для различных

поперечных мод.

Рисунок1. 3. Зависимость размера сфокусированного лазерного луча от фокусного расстояния линзы

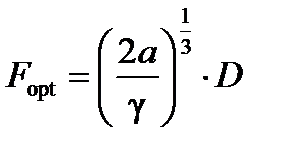

Радиус пятна фокусировка имеет минимальный размер (рисунок1. 3) при оптимальном фокусном расстоянии:

(1. 7)

(1. 7)

По этой формуле осуществляется выбор фокусного расстояния линзы.

При фокусировке лазерного излучения существует участок с минимальным диаметром луча – перетяжка или каустика (см. рисунок1. 1). Протяженность ее определяется по формуле:

(1. 8)

(1. 8)

Обычно ∆ Ζ составляет 0, 5–5 мм. Длина перетяжки имеет большое значение для технологического процесса: при малой ∆ Ζ –обеспечивается более высокая концентрация энергии, при большой– одинаковая плотность мощности по толщине образца.

Еще один параметр лазерного излучения – поляризация. Она характеризует ориентацию электрического поля в электромагнитной волне. От типа поляризации лазерного излучения зависит коэффициент его отражения и качество обработки [2–5].

Поляризация излучения в существующих технологических установках практически не исследована.

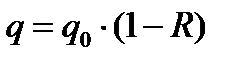

Падающий на поверхность материала световой поток q0частично отражается, а частично проходит в глубину объема тела и поглощается в нем. Величина плотности потока излучения поглощенная материалом –q определяется с помощью соотношения;

(1. 9)

(1. 9)

где R– коэффициент отражения материала.

Поглощательная способность материала зависит от длины волны и свойств излучения, оптических свойств материала, состояния его поверхности (наличие окисных пленок и шероховатости). Для луча с длиной волны 1, 06 мкм коэффициент поглощения большинством металлов составляет ≈ 10%. С увеличением длины волны проникающая способность излучения снижается.

С ростом температуры коэффициент поглощения увеличивается и при температуре выше Тпл (температуры плавления), влияние длины волны на поглощательную способность не сказывается. При уровне мощности достаточном для образования углубления в материале, из-за многократных отражений от поверхности стенок (пленение луча) луч может фокусироваться на дно. В этой ситуации поглощательная способность может увеличиться до 60%, а в некоторых случаях и до 100%и почти не зависит от оптических свойств металла или внешних условий [6–8].

В работе [9] отмечается изменение коэффициента поглощенияметаллас изменением скорости лазерной обработки, однако эти данные носят крайне противоречивый характер. Падающий на поверхность металла световой поток, за вычетом отраженной части, практически полностью поглощается электронами в слое толщиной 0, 1-2 мкм, соответствующей глубине проникновения света в металл. Поверхностный слой, поглотивший световое излучение можно рассматривать как мощный тепловой источник.

В зависимости от плотности потока поглощенного металлом, его воздействие на вещество носит различный характер. При малых плотностях (< 105Вт/см2), происходит разогрев, либо плавление материала без нарушения его целостности [10]. Поглощенная в поверхностном слое металла энергия излучения передается другим, более холодным частям тела с помощью различных видов теплопроводности, изкоторых для рассматриваемого диапазона температур наиболее существенной является электронная [11]. Начиная с момента времени τ =10-9–10-8с, размер прогретой зоны подчиняется закону Фурье, увеличиваясь пропорционально  где α –температуропроводность металла, τ – длительность воздействия излучения.

где α –температуропроводность металла, τ – длительность воздействия излучения.

При увеличении плотности потока излучения начинается процесс разрушения материала. Фундаментальные работы, посвященные воздействию концентрированных источников энергии на материал, приводят результаты теоретических и экспериментальных исследований посвященных взаимодействию преимущественно импульсного лазерного и электронного лучей на материал [8, 12–15].

1. 2. Нагрев мишени лазерным излучением

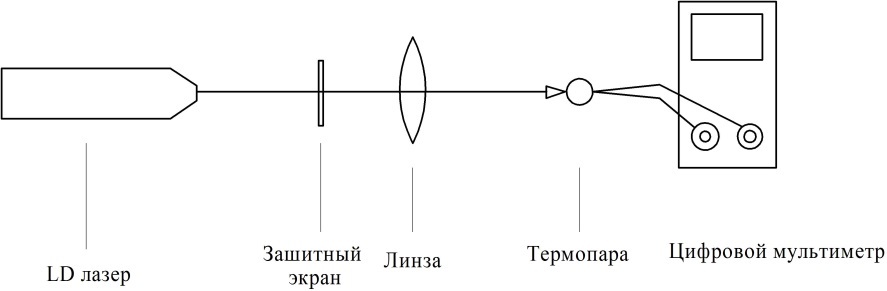

Энергия лазерного излучения поглощенная материалом, в соответствии с теорией теплового нагрева, расходуется на нагрев непосредственно зоны обработки и близлежащих слоев материала. Распределение энергии излучения между различными зонами определяется теплофизическими свойствами материала. Процесс нагрева мишени при воздействии лазерным лучом исследовался с помощью экспериментальной установки.

Рисунок1. 4. Экспериментальная установка.

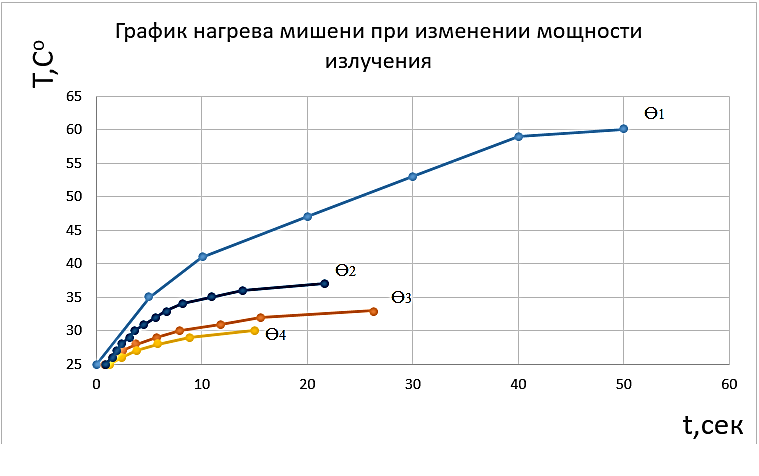

По результатам измерений полученных в ходе эксперимента построен график зависимости температуры нагрева мишени от времени Т=ƒ (t)

Рисунок 1. 5. Нагрев мишени лазерным излучением

Графики соответствуют различной мощности лазерного излучения.

Ɵ – Коэффициент мощности,

Ɵ n= Pn/Pmax,

где Pn– мощность излучения в n-ном эксперименте (Вт),

Pmax– максимальная мощность (Вт).

Анализ графиков показывает, что нагрев мишени происходит постепенно. Время нагрева до определенной температуры зависит от мощности лазерного излучения. На начальном этапе следует стремительный нагрев поверхности металла, затем наступает насыщение. Предельное состояние наступает не сразу, в начальный момент тепло вводится в холодный металл, температура которого постоянна во всем объеме. По мере воздействия лазерного излучения металл нагревается: при этом зона нагретого металла, прилегающего к месту ввода тепла, увеличивается. Когда при данном режиме нагрева зона металла, нагретая выше определенной температурыТ, перестает увеличиваться, можно считать, что наступает предельное состояние, называемое насыщением. Возникает баланс тепловой энергии подводимой к металлу и отводимой в соседние зоны. В зонах вблизи источника тепла предельное состояние наступает раньше, чем в более отдаленных зонах.

Период процесса распространения тепла до достижения предельного состояния (стационарного при неподвижном источнике и квазистационарного при подвижном) называется периодом теплонасыщения. В этом периоде температура любой точки возрастает от нуля до температуры предельного состояния. На графике, температура доходит до определенного состояния и не меняется с течением времени. Период теплонасыщения зависит от термодинамических свойств материала. Нагрев происходит в соответствии с классической теорией тепловых процессов нагрева плоского источника в бесконечном стержне.

Приращение температуры в зависимости от времени в сечении стержня происходящее на расстоянии Х от источника, описывается формулой:

(1. 10)

(1. 10)

где q– мощность источника теплоты, Вт;

F–площадь поперечного сечения стержня, см2;

cp– объемная теплоемкость материала,  ;

;

а–температуропроводность материала,  ;

;

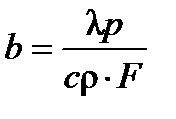

В этой формуле b–коэффициент температуроотдачи, определяется равенством:

(1. 11)

(1. 11)

где λ – теплопроводность  ;

;

ρ – периметр поперечного сечения стержня для круглого стержня.

1. 3. Разрушение материала при импульсном лазерном воздействии

При достижении плотностью потока излучения некоторого критического значения – q1, ориентировочно > 106 Вт/см2 [8], начинается интенсивное испарение материала. Под действием избыточного давления, образующихся паров, происходит искривление границы расплава и образуется лунка. При этом увеличивается поглощение луча и лунка углубляется, образуя парогазовый канал.

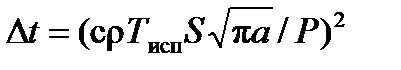

При плотности потока, незначительно превышающей q1, существует некоторая задержка между началом генерации и моментом начала испарения, связанная с тем, что часть энергии расходуется на разогрев мишени до температуры, при которой начинается испарение. Время задержки можно определить по формуле [16]:

(1. 12)

(1. 12)

где ∆ t–время предварительного подогрева до температуры начала испарения –Tисп:

S–площадь пятна фокусировки;

сρ Тисп– объемная теплоемкость металла.

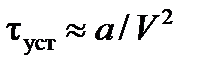

Несмотря на большое количество работ, посвященных взаимодействию излучений веществом, общей физической модели, охватывающей все особенности воздействия излучения в широком диапазоне плотностей потока и свойств материалов нет. Для описания процесса разрушения при действии умеренных плотностей потока 106–109Вт/см2 используется «тепловая модель» [12]. Согласно этой модели, процесс плавления сначала идет как нестационарный, т. е. потери энергии на теплопроводность постепенно уменьшаются, а на испарение возрастают по истечении времени

(1. 13)

(1. 13)

где V– скорость движения границы разрушения, испарение металла принимает квазистационарный характер, т. е. установившееся к этому времени распределение температур не меняется в системе координат, движущейся со скоростью перемещения границы испарения V0. Расчетным путем установлено, что при импульсном воздействии для плотности потока излучения 108Вт/см2 значения τ уст для различных металлов составляет ≈ 100 – 1 наносекунд. Поскольку при плотности потока выше критической, время выхода на квазистационарный режим мало, то оно, как правило, не учитывается.

Итак, по мере выхода скорости испарения на квазистационарный режим, роль теплопроводности в процессе плавления сводится к нулю.

Вместе с тем уменьшается и толщина слоя перед фронтом испарения нагреваемого за счет теплопроводности. Казалось бы, что при этом должна уменьшаться и доля жидкой фазы в продуктах разрушения. В действительности этого не происходит, т. к., пары металла быстро конденсируются и продукты разрушения содержат сильно нагретый пар и частицы конденсата.

Продукты разрушения сильно экранируют луч, в результате чего главная часть энергии излучения превращается во внутреннюю и кинетическую энергию расширяющейся плазмы [17]. Экранировка приводит к снижению доли лазерного излучения, падающего на поверхность изделия и соответственно уменьшению скорости испарения.

Это, в свою очередь, приводит к уменьшению плотности плазменного слоя и снижению экранировки. Процесс оказывается, таким образом, саморегулирующимся – оптическая «толщина» плазмы поддерживается на определенном уровне. Периодическое изменение плотности и поглощательной способности плазмынесомненно сказывается на процессе плавления.

Поглощение энергии излучения вызывает дополнительный разогрев продуктов разрушения. Движущаяся струя парожидкостной смеси плавит и размывает стенки канала, увеличивая его диаметр. Жидкая фаза составляющая в продуктах разрушения значительным объем, вытесняется из канала избыточным давлением и увлекается, вылетающим с большой скоростью металлическим паром. При этом процесс плавления-вымывания жидкого металла из канала к концу воздействия импульсного излучения становится основным механизмом разрушения.

Анисимов [12] теоретически и экспериментально исследовал скорость движения границы разрушения при импульсном воздействии. Им установлена связь между скоростью и температурой поверхности Т0:

(1. 14)

(1. 14)

где ρ –плотность материала: Lисп–удельная теплота испарения, R–универсальная газовая постоянная; А–атомный вес металла.

Экспериментальные значения скорости углублений канала, при импульсном воздействии лазерного излучения, полученные им скоростной киносъемкой, приведены в таблице 1. 1.

Анализ полученных автором результатов не позволяет установить корреляцию между скоростью сварки и каким-нибудь из показателей теплофизических свойств материала. Миркиным [18] показано, что скорость заглублений каналов, а также их объем коррелируют с общим количеством тепла, идущим на все этапы процесса взаимодействий (нагрев, расплавление, испарение).

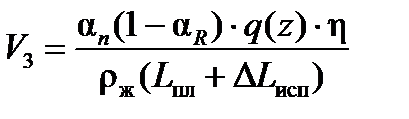

В работах [8, 14] приводится формула движения фронта плавления и испарения для случая мгновенного удаления расплава и частичного испарения. С целью учета горизонтального движения луча при непрерывной лазерной сварке в работе [19] в формулу вводится модельный параметр, а также добавляется член, учитывающий объёмный характер теплопроводности и потери на радиацию. Тогда расчетная формула скорости заглубления имеет вид:

(1. 15)

(1. 15)

где Lпл– удельная теплота плавления: α n– коэффициент поглощения материала; ∆ – доля испаренного материала; α R– коэффициент потерь не теплопроводность и радиации; η –коэффициент «ухода» луча, учитывающий снижение мощности источника вследствие горизонтального движения луча. Данная формула предполагает, что с увеличением скорости сварки, скорость заглубления снижается. Что касается вопросов влияния различных параметров режима лазерной сварки непрерывным лазерным лучом на скорость заглубления, определяющую глубину проплавления и кинетику процессов разрушения металлов, то они на сегодняшний день мало исследованы.

Процесс лазерной сварки непрерывным лучом представляет собой сложное явление, определенное воздействие второго ряда факторов: динамика между паровой, жидкой и твердой фазами в сварочной ванне, оптическими и плазменными явлениями в паровой и газовой среде над каверной. Общей физической модели, позволяющей отделить влияние всех этих факторов на образование сварного соединения нет.

Таблица 1. 1

Скорость углубления канала при импульсном воздействии.

| Металл | Al | Fe | Mg | Cu | Zn | Sn |

| Поглощенная плотность потока излучения, МВт/см2 | ||||||

| Скорость заглубления м/с |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|