- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Техническая характеристика делительно–формовочной машины МПС–2

Тема урока. Формование, расстойка и выпечка сухарных плит

ДЗ. Переписать таблицы

При производстве сухарей одной из трудоемких операций является формование тестовых полуфабрикатов (сухарных плит) и соответствии с конфигурацией и размерами, присущими каждому виду сухарей (см. табл. 2 и 4 и рис. 6).

Процесс формования сухарных плит вручную состоит из следующих операций: деление теста на кусочки; раскатка их в «пальцы»; сборка (укладка) «пальцев» в ряд па листе; оправка ряда и придание плите необходимых для данного вида сухаря профиля и размера.

В настоящее время в хлебопекарной промышленности проводится большая работа по совершенствованию формования, которое идет по двум основным направлениям: с одной стороны, создание новых машин, с другой – реконструкция существующих машин с целью приспособления их к последующей автоматизации производства и упаковке изделий.

К размерам сухарных плит предъявляются требования, которые вызываются необходимостью точного соответствия размерам питателей упаковочных машин. Кроме того, формование позволяет получить равномерные и одинаковые по внешнему виду изделия. Особое значение для качества сухарей имеет раскатка долек в жгуты, благодаря которой обеспечиваются хорошая плотность теста, мелкая пористость и равномерная окраска среза.

На современных специализированных предприятиях независимо от объема производства процесс формования сухарных плит в основном механизирован. Рационализаторы ряда хлебопекарных предприятий предложили и создали машины и механизмы, различные по конструктивному и технологическому принципам, которые можно сгруппировать следующим образом:

– машины, работающие по принципу деления теста на дольки, раскатки их и укладки в ряды (плиты), что наиболее соответствует ручным приемам формования сухарных плит;

– машины, выпрессовывающие тесто через мундштуки или матрицы и по своей конфигурации соответствующие профилю сухарной плиты.

К первой группе относится машина МПС–2 конструкции В. И. Ушникова.

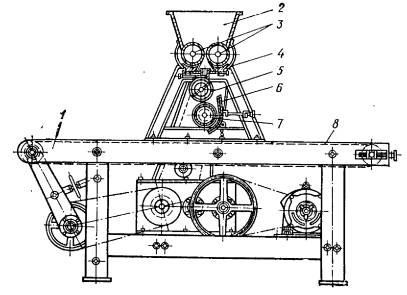

Машина МПС–2 (рис. 18) состоит из станины, приемной воронки, рифленых валков, матрицы со сменными вкладышами, отсекателя, фартука, барабана для закатки долек и ленточного транспортера, имеющего приводной и натяжной барабаны. Движение передается от электродвигателя через вариатор скорости и цепные передачи на вал транспортера, отсекатель и от него – на закатывающий барабан. Привод рифленых валков осуществляется через цилиндрические шестерни. Скорость движения транспортера согласовывается с работой отсекателя.

Матрицы снабжены шторками с винтами, позволяющими изменять сечение отверстий и тем самым регулировать размер долек. Отсекатель представляет собой два диска, установленных на валике, между которыми натянуты одна против другой две стальные тонкие струны. Внутренняя поверхность фартука и барабан для закатки долек покрыты винипластом, что устраняет прилипание теста к их поверхности.

Машина действует следующим образом. Тесто непрерывно загружается в приемную воронку и рифлеными валками подается в камеру сжатия, выпрессовывается через отверстия в матрице, отрезается быстровращающимися струнами отсекателя и забрасывается ими в щель между барабаном и фартуком. Здесь тесто закатывается в дольки, которые ложатся ровными рядами близко одна от другой на хлебопекарный лист, перемещаемый ленточным транспортером. Ряды долек на листе оправляют вручную для придания им формы сухарной плиты. На машине МПС–2 плиты укладываются по ширине хлебопекарного листа.

|

Техническая характеристика делительно–формовочной машины МПС–2

| |

| Производительность машины при трех отверстиях в матрице, долек в минуту | 500 – 530 |

| Масса долек, г | От 12 до 30 |

| Мощность электродвигателя, кВт | 1, 7 |

| Масса машины, кг | |

При формовании плит имеет значение подача хлебопекарных листов под формующее устройство. Так, при укладке рядов по длине листа горбушек, которые идут на переработку, получается меньше. На один лист укладывают от 2 до 5 и более плит в зависимости от сорта сухаря.

Оправка плит для придания им соответствующей формы производится вручную.

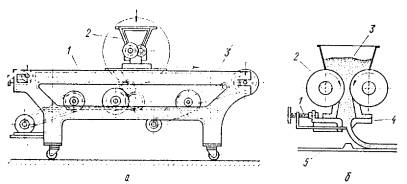

К числу машин (рис. 19), работающих по принципу выпрессовывания теста через матрицы, относится ФПЛ–2. Эта машина (рис. 19, а) была создана на Московском хлебозаводе №2 на базе машины для формования пряников и печенья. Реконструкция произведена путем поднятия на 130 мм корпуса с воронкой и нагнетательными валками, а также ликвидации механизма для отрезания тестовых заготовок. Нагнетание (прессование) теста в камеру сжатия производится двумя рифлеными валками, аналогично предыдущей машине. Вместо матрицы для формования пряников и печенья предусмотрена сменная матрица с четырьмя или тремя отверстиями по профилю, соответствующему профилю сухарной плиты.

Рис. 18. Машина МПС–2 для формования сухарных плит:

1 – станина; 2 –приемная воронка; 3 –рифленые палки; 4 –матрица; 5 – отсекатель; 6 –фартук; 7 – барабан для закатки долек; 8 – ленточный транспортер

Тесто через отверстия матрицы (рис. 19, б) выпрессовывается непрерывными лентами, укладывается на движущийся по ленточному транспортеру машины хлебопекарный лист и отрезается вручную но длине листа.

Рис. 19. Машина ФПЛ–2 для формования сухарных плит:

а –общий вид; 1 – станина; 2 – приемная воронка; 3 – ленточный транспорте; б – узел выпрессовывания теста; 1 – регулировочный винт;

2 – рифление валки; 3 –приемная воронка; 4 – матрица; 5 – ленточный транспортер

При выработке сухарей Дорожные, Московские, Сливочные и Ванильные применяются матрицы с тремя отверстиями, при выработке плит для сухарей Кофейные и Пионерские – с четырьмя отверстиями, а для сухарей Детские – с девятью отверстиями.

Размер листов для выпечки сухарных плит, сформованных на этой машине, 565Х480 мм. Эти листы приспособлены к люлькам люлечно–подиковых конвейерных печей ФТЛ–2. П–1–57 и др. Для выпечки сухарных плит на этих печах применяются также листы размером 620Х350 мм.

Производительность машины ФПЛ–2 обеспечивает выработку от 420 до 500 кг/ч сдобных сухарей разных наименований.

На Саратовском хлебозаводе №2 для формования сухарных плит применяется жгуторезальная машина с ручной поперечной резкой теста для придания плитам соответствующей формы.

Приспособление для поперечной резки состоит из нескольких дисковых ножей, укрепленных на оси, расстояние между которыми соответствует размерам сухарей. Для получения правильной формы плиты предусмотрен деревянный ролик с полуовальной выемкой по профилю сухаря. Этим роликом производится окончательное формование плиты.

Формовочная машина (рис. 20), предложенная А. Т. Соболевым, создана на базе тестоделительной машины ХДН со шнековым нагнетателем теста. Машина конструкции А. Т. Соболева состоит из укороченного по сравнению с машиной ХДН цилиндрического корпуса с приемной воронкой, шнека с шагом 140 мм и конусообразной торцевой крышкой, образующей камеру сжатия, в середине которой болтами крепится матрица с отверстиями по конфигурации, соответствующими профилю плиты (см. рис. 20, б).

После формования тестовые заготовки поступают па расстойку.

Как отмечено выше, почти па всех формовочных машинах, работающих по принципу выпрессовывания теста через матрицы, тестовые жгуты, непрерывно поступающие на листы, отсекают вручную на стыке двух листов, размещаемых рядом на ленточном транспортере. Этот участок обслуживают две работницы, из которых одна смазывает листы и устанавливает их на транспортер, а другая отсекает специальным ножом пли скребком жгуты теста.

На Алупкинском хлебозаводе Крымского УХП внедрено приспособление для автоматического отсекания жгутов теста (рис. 21) состоящее из двух насадок с поворотными ножами, смонтированных у выходных отверстии матрицы, тяги, двух электромагнитов и двух микровыключателей с двумя парами контактов Насадки крепятся болтами к нижней поверхности съемной плиты–матрицы формовочной машины ФПЛ–2. Электромагниты расположены на боковых стойках тестовой камеры. Микровыключательс левой стороны предназначен для закрывания ножами отверстий насадок, а с правой стороны – для открывания отверстий и выхода жгутов теста на перемещающиеся по транспортеру листы.

После формования и оправки тестовые полуфабрикаты поступают па расстойку, продолжительность которой зависит от сорта сухарей. Средняя продолжительность расстоики тестовых заготовок сухарных плит в конвейерных шкафах при оптимальной температуре воздуха 35 – 40°С и относительной влажности 75 – 80% приведена в табл. 9.

Для расстоики тестовых полуфабрикатов сухарных плит применяются следующие конструкции расстойных конвейерных шкафов, разработанные для булочных изделии: А2–ХРА, А2–ХРБ, А2–ХРВ, Т1–ХРГ–30 и др.

Шкафы А2–ХРА. А2–ХРБ и А2–ХРВ изготовляются из унифицированных узлов и деталей и устанавливаются к печам с люлечным и ленточным подом шириной 1, 9 и 2, 1 м. Шкафы различаются только количеством секций числом люлек и габаритными размерами.

Таблица 1. - Продолжительность расстойки тестовых заготовок сухарных плит

| Сухари | Сорт пшеничной муки | Продолжительность расстойки, мин |

| Детские | Высший | 50–54 |

| Любительские | » | 50–54 |

| Ванильные | » | 50–54 |

| Лимонные | » | 50–80 |

| Ореховые | » | 55–70 |

| Молочные | » | 50–70 |

| Школьные | » | 50–60 |

| С маком | » | 50–70 |

| Сливочные | » | 44–48 |

| Осенние | » | 60–70 |

| С изюмом | » | 60–70 |

| Юбилейные | » | 60–80 |

| Особые | » | 55–60 |

| Украинские | Высший | 50–60 |

| Киевские | » | 50–60 |

| Горчичные | » | 50–80 |

| Пионерские | I | 44–48 |

| Кофейные | I | 40–44 |

| Московские | I | 30–40 |

| Дорожные | I | 34–36 |

| Барнаульские | I | 30–40 |

| Туристические | I | 50–60 |

| Юбилейные | I | 50–60 |

| Рязанские | I | 60–65 |

| Городские | II | 55–60 |

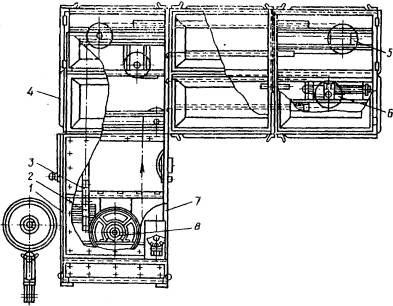

Шкаф А2–ХРА (рис. 22) состоит из каркаса Г–образной формы, закрытого металлическими щитами с дверками, внутри которого расположен двухниточный цепной конвейер с шарнирноподвешеннымитрехполочными люльками размером 340Х1930. Конвейер приводится в движение от электродвигателя, который через ременную передачу, редуктор и зубчатую передачу вращает приводной вал конвейера. Движение конвейера равномерно–прерывистое, что позволяет производить загрузку и разгрузку вручную через окна в торцевой или задней стороне вертикальной секции.

Рис. 22. Конвейерный шкаф расстойки А2–ХРА:

1 – загрузочное окно; 2 – трехполочная люлька; 3 – конвейер из двух втулочных цепей с шагом 100 мм; 4 – каркас шкафа Г–образной формы;

5 – цепные звездочки; 6 – натяжной механизм; 7 – разгрузочное окно; 8 – приводной блок цепного конвейера

Таблица 10. - Техническая характеристика конвейерных шкафов для расстойки тестовых полуфабрикатов сухарных плит

| Показатели | А2–ХРА | А2–ХРБ | А2–ХРВ | Т1–ХРГ–30 | Т1–ХРГ–50 |

| Количество люлек | |||||

| общее | |||||

| рабочих | |||||

| Количество секций каркаса | |||||

| Диапазон регулирования времени расстойки | 1: 2 | 1: 2 | 1: 2 | 1: 2 | 1: 2 |

| Мощность электродвигателя, кВт | 1, 7 | 1, 7 | 1, 7 | 1, 7 | 1, 7 |

| Габаритные размеры, мм | |||||

| длина | |||||

| ширина | |||||

| высота |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|