- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Влияние температур Ta, Tc и кпд агрегатов на характеристики газотурбинной установки 3 страница

2. Газовые турбины ‒ малоступенчатые. Мощные энергетические газовые турбины обычно имеют не более пяти ступеней, в то время как паровые турбины многоступенчатые: число ступеней в конденсационных и теплофикационных турбинах обычно более 20. Эта особенность газовых турбин связана с различиями в оптимальных параметрах газотурбинного и паротурбинного циклов. Несмотря на существенно более высокую температуру газа по сравнению с температурой пара, общий теплоперепад газовой турбины в 2-3 раза меньше общего теплоперепада конденсационной паровой турбины. Это объясняется существенно меньшим оптимальным отношением давлений для термодинамического цикла ГТУ (для ГТУ pc/pd = 10-30, а для ПТУ p0/pк доходит до 6000), а также большей (примерно вдвое) удельной теплоёмкостью пара по сравнению с этим параметром для газа.

Оптимальный теплоперепад ступени газовой турбины существенно выше среднего теплоперепада ступени паровой турбины. Вследствие меньшего отношения давлений в ГТУ, чем в ПТУ, абсолютное значение давления газа перед газовой турбиной существенно ниже давления свежего пара паровой турбины: в газовых турбинах рс = 1-3 МПа, в паровых турбинах р0 = 13-24 МПа (даны типичные значения давлений). Эта особенность сравниваемых турбин ведёт к тому, что при равной полезной мощности установок объёмный расход газа перед газовой турбиной (Gv)г существенно (в 50-100 раз) больше расхода (Gv)п при входе в паровую турбину. Здесь G ‒ расход рабочего тела; v ‒ удельный объем рабочего тела; индексы «г» и «п» относятся соответственно к газовой и паровой турбинам.

При существенно меньшем объёмном расходе в первых ступенях паровой турбины (в ЧВД) приходится принимать небольшие диаметры ступеней d cр

для того, чтобы высоты лопаток l были не очень малыми (как известно, при слишком малых высотах лопаток, например при l < 20 мм, существенно снижается экономичность ступеней).

Оптимальный теплоперепад ступени пропорционален, поэтому первые ступени паровой турбины (ступени ЧВД и первые ступени ЧСД) имеют

относительно малые теплоперепады. Вторая причина выбора малых диаметров ступеней в ЧВД (а также и в ЧСД) паровых турбин связана с технологическими ограничениями диаметра поковок роторов ВД и СД. В настоящее время в России имеется возможность производить поковки роторов диаметром более 2 м, поэтому технологических ограничений не существует. Ступени газовых турбин вследствие больших (Gv)г не имеют жёстких ограничений по высотам лопаток, диаметры dcр ступеней газовых турбин ограничиваются практически только условиями прочности и могут быть выбраны и выбираются существенно большими (например, в 2 раза и более), чем диаметры первых ступеней паровых турбин.

Малое количество ступеней газовых турбин обусловлена, во-первых, меньшим общим их теплоперепадом, во-вторых, большими значениями оптимального теплоперепада ступени газовой турбины.

3. Экономичность ГТУ существенно зависит от КПД турбины ηт: изменение ηт на 1 % ведёт к изменению в ту же сторону КПД ГТУ на 2-3 %, а не на 1 %, как это происходит в паротурбинной установке, т.е. повышение экономичности газовой турбины даёт относительно больший эффект, чем повышение КПД паровых турбин. Поэтому при проектировании газовой турбины применяются совершенные методы газодинамического расчёта пространственного потока, позволяющие выбрать оптимальные формы и минимизировать аэродинамические потери в элементах проточной части ‒ сопловых и рабочих решётках, входных и выходных патрубках. При создании газовых турбин широко используются испытания моделей ‒ физическое моделирование элементов газодинамического тракта и системы охлаждения газовой турбины. Для достижения высокой экономичности в газовых турбинах регулирующие клапаны в проточной части, регулирующие ступени, парциальный подвод среды не применяются. Для регулирования расхода газа используются иные, более совершенные (экономичные) способы. Снижение потерь с выходной скоростью достигается установкой диффузора за последней ступенью газовой турбины, обычно используют диффузоры с осевым выходом и оптимальным углом

раскрытия.

ОСНОВНЫЕ УЗЛЫ И УСТРОЙСТВО ГТУ

Рассмотрено устройство ГТУ на примере ГТЭ-160, производимой ЛМЗ по лицензии, приобретённой у «Сименс», и обозначаемой как SGT5-2000Е или

V942.

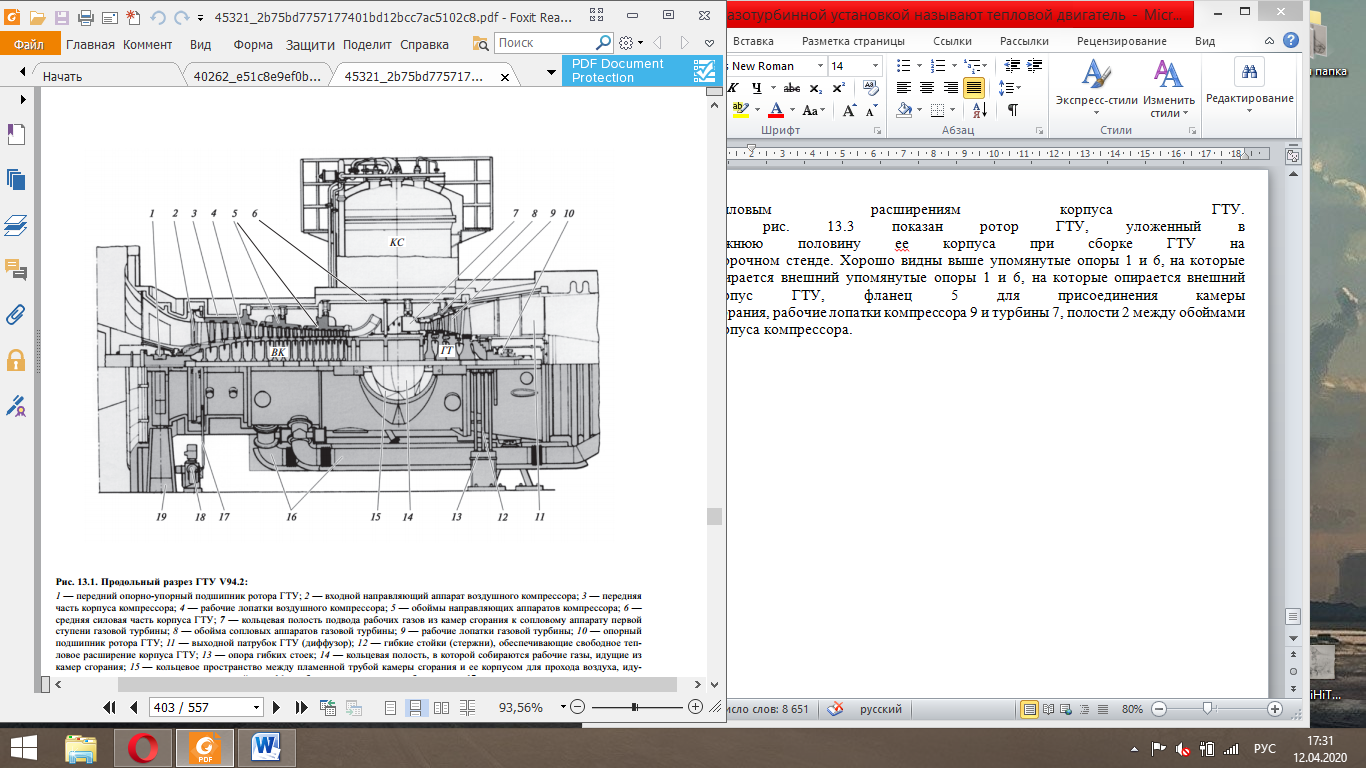

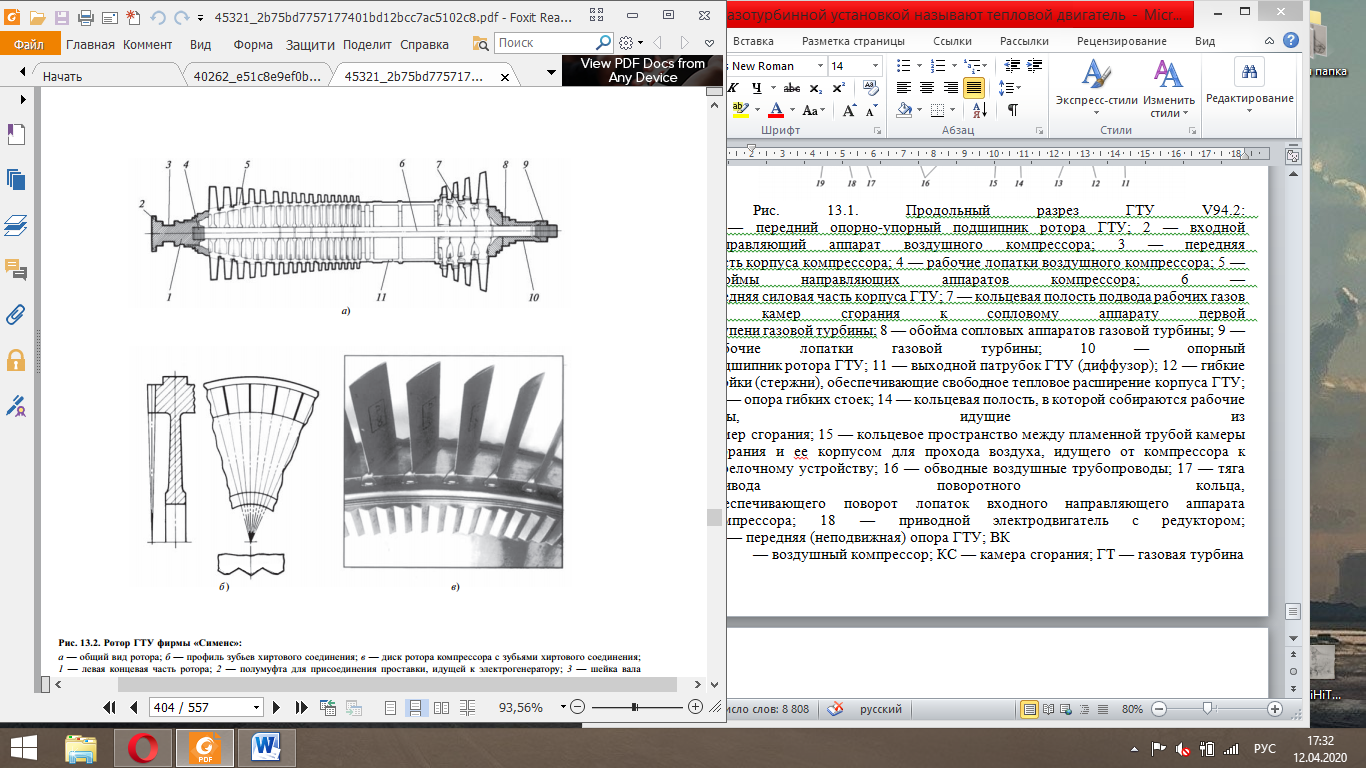

На рисунке 1 показан продольный разрез ГТУ V94.2 с закрытой нижней частью. Ротор ГТУ состоит из концевых частей и дисков компрессора и турбины, соединяемых хиртами (рисунок 2) и центральным стяжным болтом 6. Цилиндрический проставок 11 позволяет разместить между компрессором ВК и турбиной ГТ выходной диффузор компрессора и входной патрубок подвода газа к соплам первой ступени газовой турбины (см. рис. 13.1).

Ротор ГТУ укладывается в два опорных подшипника 1 и 10 (см. рис. 13.1), которые с помощью силовых стоек крепятся соответственно к корпусу выходного диффузора и входному конфузору компрессора. Корпус ГТУ состоит из следующих частей: корпуса компрессора с входным патрубком; средней силовой части 6; выходного патрубка 11. По бокам средней части 6 с помощью фланцев крепятся две камеры сгорания КС, одна из которых изображена на рис. 13.1. С правой стороны силовой части устанавливается одна обойма 8, в которую помещаются сопловые аппараты всех четырёх ступеней газовой турбины.

К вертикальному фланцу левой стороны средней части крепится корпус части высокого давления компрессора. В этот корпус помещаются две обоймы 5 (рисунок 1), в расточки которых устанавливаются направляющие лопатки компрессора. Пространство между обоймами и стенкой корпуса компрессора используется для организации сброса и отборов воздуха.

На входе в компрессор устанавливается входной направляющий аппарат 2 (рисунок 1), лопатки которого синхронно поворачиваются кольцом, привод которого осуществляется тягой 17 и электродвигателем 18.

Силовой корпус ГТУ устанавливается на две пары опор 19 и 13. Опоры 19, расположенные по сторонам корпуса, неподвижны и поддерживают корпус в районе фланца горизонтального разъёма. Опоры 13, основания которых также жёстко закреплены в бетонной плите, включают в себя по три гибких стержня 12, на верхние части которых устанавливается внешний корпус ГТУ. При пусках стержни свободно изгибаются и не препятствуют тепловым расширениям корпуса ГТУ.

На рисунке 2 показан ротор ГТУ, уложенный в нижнюю половину её корпуса при сборке ГТУ на сборочном стенде. Хорошо видны опоры 1 и 6, на которые опирается внешний упомянутые опоры 1 и 6, на которые опирается внешний корпус ГТУ, фланец 5 для присоединения камеры сгорания, рабочие лопатки компрессора 9 и турбины 7, полости 2 между обоймами корпуса компрессора.

.

Рисунок 1 – Продольный разрез ГТУ V94.2:

1 ‒ передний опорно-упорный подшипник ротора ГТУ; 2 ‒ входной направляющий аппарат воздушного компрессора; 3 ‒ передняя часть корпуса компрессора; 4 ‒ рабочие лопатки воздушного компрессора; 5 ‒ обоймы направляющих аппаратов компрессора; 6 ‒ средняя силовая часть корпуса ГТУ; 7 ‒ кольцевая полость подвода рабочих газов из камер сгорания к сопловому аппарату первой ступени газовой турбины; 8 ‒ обойма сопловых аппаратов газовой турбины; 9 ‒ рабочие лопатки газовой турбины; 10 ‒ опорный подшипник ротора ГТУ; 11 ‒ выходной патрубок ГТУ (диффузор); 12 ‒ гибкие стойки (стержни), обеспечивающие свободное тепловое расширение корпуса ГТУ; 13 ‒ опора гибких стоек; 14 ‒ кольцевая полость, в которой собираются рабочие газы, идущие из камер сгорания; 15 ‒ кольцевое пространство между пламенной трубой камеры сгорания и её корпусом для прохода воздуха, идущего от компрессора к горелочному устройству; 16 ‒ обводные воздушные трубопроводы; 17 ‒ тяга привода поворотного кольца, обеспечивающего поворот лопаток входного направляющего аппарата компрессора; 18 ‒ приводной электродвигатель с редуктором; 19 ‒ передняя (неподвижная) опора ГТУ; ВК ‒ воздушный компрессор; КС ‒ камера сгорания; ГТ ‒ газовая турбина

Рисунок 2 – Ротор ГТУ фирмы «Сименс»:

а ‒ общий вид ротора; б ‒ профиль зубьев хиртового соединения;

в ‒ диск ротора компрессора с зубьями хиртового соединения;

1 ‒ левая концевая часть ротора; 2 ‒ полумуфта для присоединения проставки, идущей к электрогенератору; 3 ‒ шейка вала опорно-упорного подшипника; 4 ‒ резьбовое соединение; 5 ‒ облопаченный диск компрессора;

6 ‒ стяжной стержень; 7 ‒ облопаченный диск турбины;

8 ‒ правая концевая часть ротора; 9 ‒ гайка;

10 ‒ шейка вала опорного подшипника; 11 ‒ проставочная часть

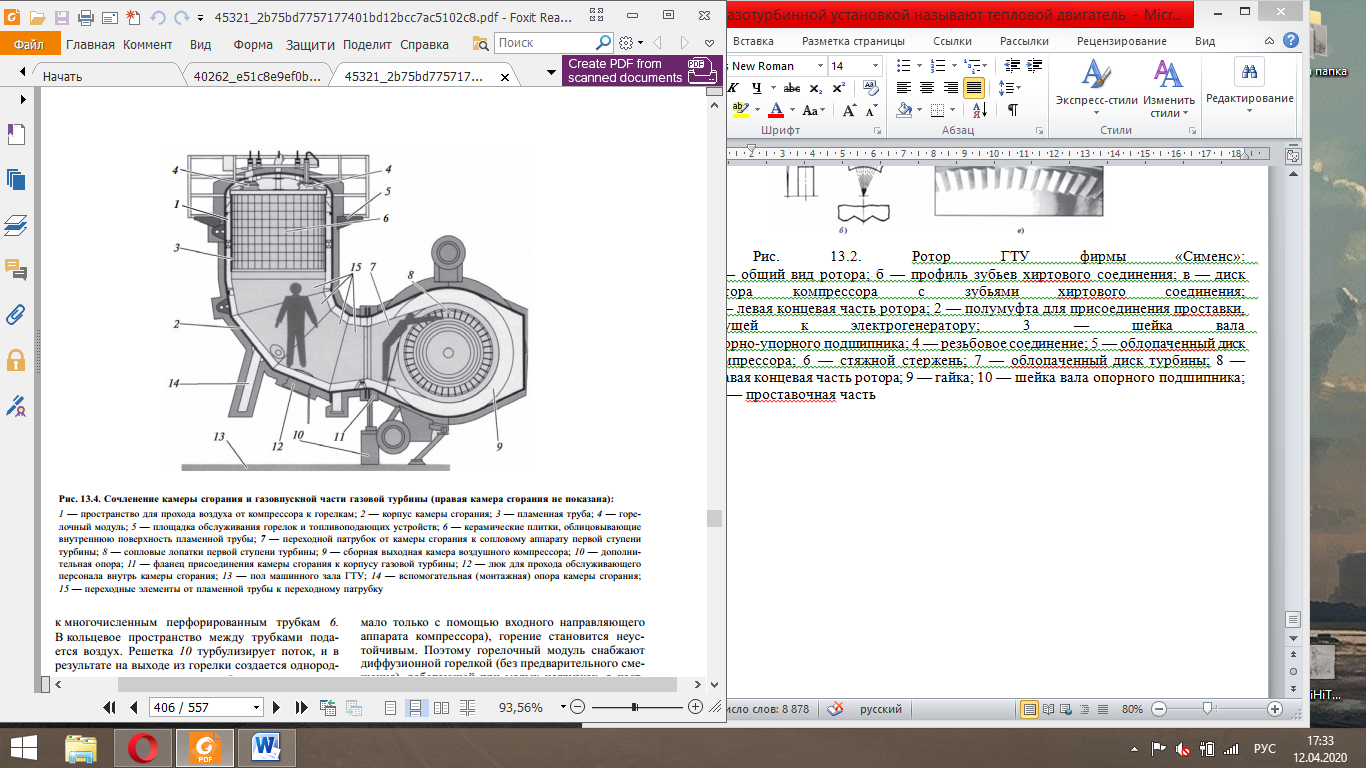

Рисунок 4 – Сочленение камеры сгорания и газовпускной части газовой турбины (правая камера сгорания не показана):

1 ‒ пространство для прохода воздуха от компрессора к горелкам; 2 ‒ корпус камеры сгорания; 3 ‒ пламенная труба; 4 ‒ горелочный модуль; 5 ‒ площадка обслуживания горелок и топливоподающих устройств; 6 ‒ керамические плитки, облицовывающие внутреннюю поверхность пламенной трубы; 7 ‒переходной патрубок от камеры сгорания к сопловому аппарату первой ступени турбины; 8 ‒ сопловые лопатки первой ступени турбины; 9 ‒ сборная выходная камера воздушного компрессора; 10 ‒ дополнительная опора; 11 ‒ фланец присоединения камеры сгорания к корпусу газовой турбины; 12 ‒ люк для прохода обслуживающего персонала внутрь камеры сгорания; 13 ‒ пол машинного зала ГТУ; 14 ‒ вспомогательная (монтажная) опора камеры сгорания; 15 ‒ переходные элементы от пламенной трубы к переходному патрубку

Газотурбинная установка имеет две камеры сгорания, расположенные симметрично относительно\оси ГТУ. Разрез по камерам сгорания показан на рисунке 4. Воздух из выходного патрубка компрессора поступает в кольцевое пространство 9 и из него расходится на две камеры сгорания; затем он проходит по кольцевому пространству 1 между корпусом камеры 2 и пламенной трубой 3 или переходными элементами 15.

Пройдя в зазоре между корпусом и пламенной трубой и охладив ее, воздух поступает к восьми горелочным модулям, к которым подается топливо (основное топливо - природный газ, резервное - жидкое). Горение происходит на коротком участке пламенной трубы, где температура составляет примерно 1450 °С. Относительно низкая температура горения сдерживает образование вредных оксидов азота. Изнутри пламенная труба покрыта термостойкими керамическими плитками, защищающими ее от действия высокой температуры. Сама пламенная труба выполнена из инконеля - сплава на основе никеля с высоким содержанием хрома. В ее нижней части имеются специальные окна (не показанные на рис. 13.4), через которые подводится вторичный воздух. Его смешение с продуктами сгорания и тщательное перемешивание в переходных элементах 15 обеспечивают перед сопловым аппаратом первой ступени газовой турбины температуру газов 1100 °С. Температура за соплами первой ступени при стандартных условиях на входе в компрессор составляет 1050 °С.

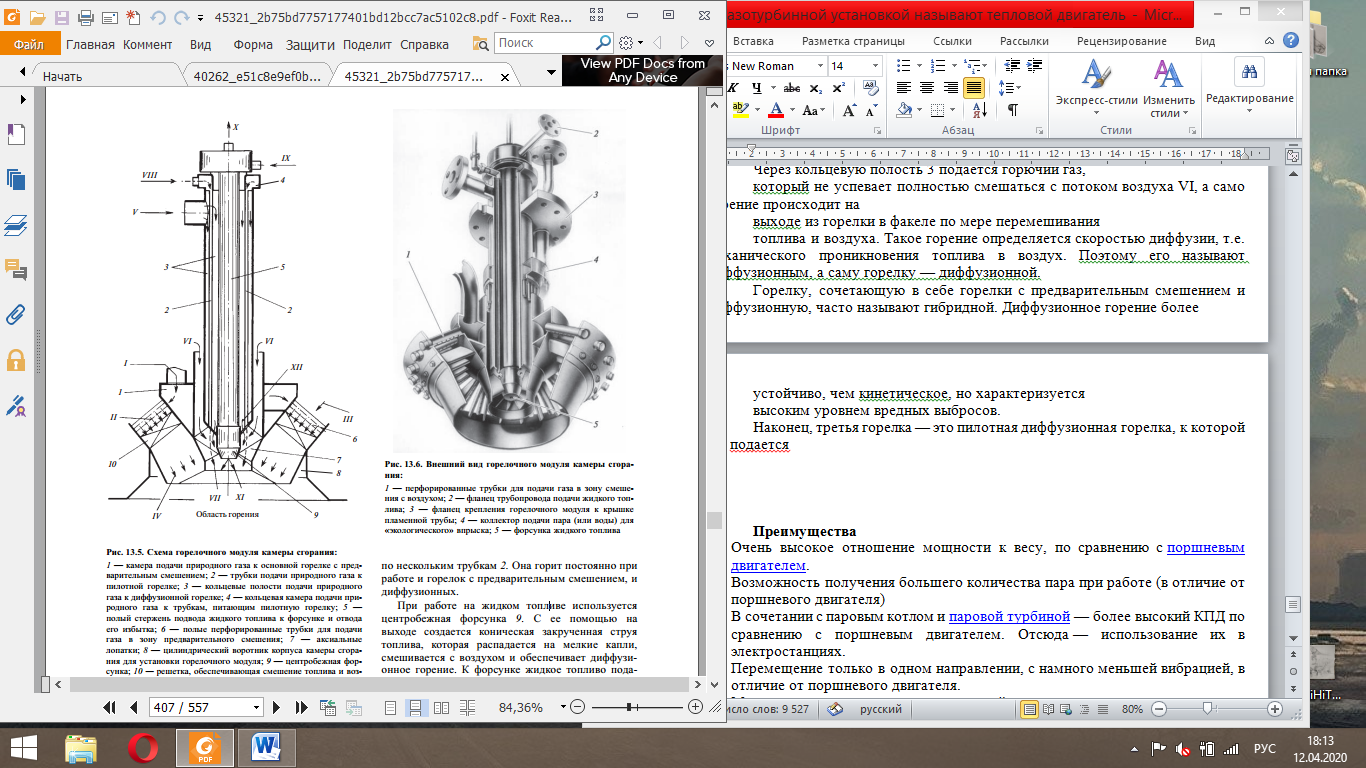

На рисунке 5 приведена схема горелочного модуля, представляющего собой комбинацию трех горелок, т.е. устройств, предназначенных для сжигания газа, и одной форсунки, служащей для сжигания жидкого топлива. Такой горелочный модуль называется комбинированным. При мощности ГТУ более 50 % номинальной используется так называемая горелка с предварительным смешением. Топливный газ подается в коллектор 1, а из него - к многочисленным перфорированным трубкам 6.

В кольцевое пространство между трубками подается воздух. Решетка 10 турбулизирует поток, и в результате на выходе из горелки создается однородная смесь топлива и воздуха. Эта смесь поджигается постоянно горящей пилотной («дежурной») горелкой (см. ниже). Горение такой смеси происходит по законам кинетики химических реакций, поэтому его называют кинетическим. Оно происходит сразу во всем объеме и на коротком участке пламенной трубы. Главная особенность горения топлива с предварительным смешением - образование малого количества оксидов азота и монооксида углерода.

Однако горелки с предварительным смешением имеют и недостаток: при малых нагрузках, т.е. при малых расходах топливного газа по отношению к поступающему воздуху (напомним, что так как компрессор имеет постоянную частоту вращения, то расход воздуха можно уменьшить сравнительно мало только с помощью входного направляющего аппарата компрессора), горение становится неустойчивым. Поэтому горелочный модуль снабжают диффузионной горелкой (без предварительного смешения), работающей при малых нагрузках, в частности при пуске и наборе начальной нагрузки.

Через кольцевую полость 3 подаётся горючий газ, который не успевает полностью смешаться с потоком воздуха VI, а само горение происходит на выходе из горелки в факеле по мере перемешивания топлива и воздуха. Такое горение определяется скоростью диффузии, т.е. механического проникновения топлива в воздух. Поэтому его называют диффузионным, а саму горелку ‒ диффузионной.

Горелку, сочетающую в себе горелки с предварительным смешением и диффузионную, часто называют гибридной. Диффузионное горение более устойчиво, чем кинетическое, но характеризуется высоким уровнем вредных выбросов.

Наконец, третья горелка - это пилотная диффузионная горелка, к которой газ подается по нескольким трубкам 2. Она горит постоянно при работе и горелок с предварительным смешением, и диффузионных.

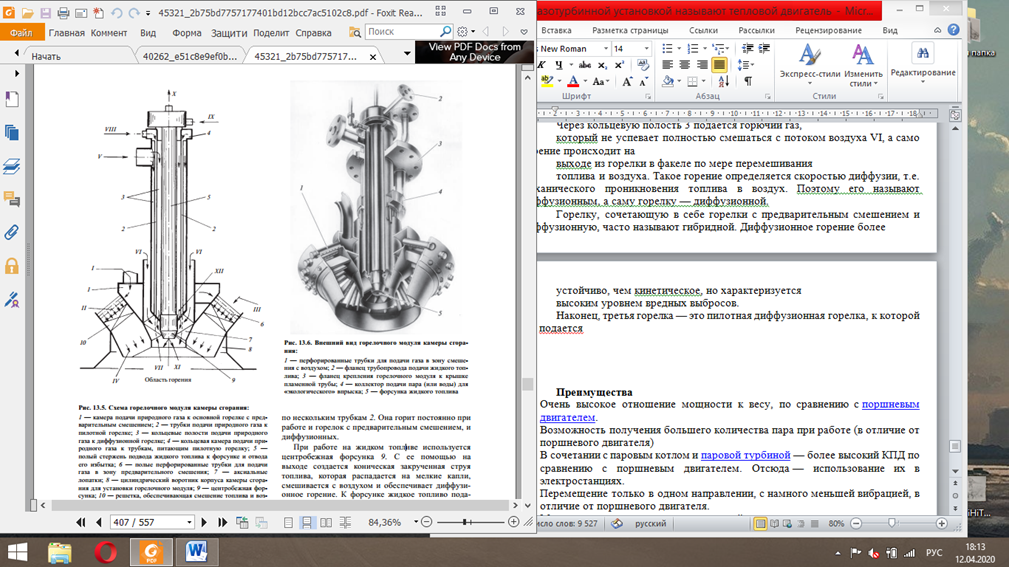

Рисунок 5 – Схема горелочного модуля камеры сгорания:

1 ‒ камера подачи природного газа к основной горелке с предварительным смешением; 2 ‒ трубки подачи природного газа к пилотной горелке; 3 ‒ кольцевые полости подачи природного газа к диффузионной горелке; 4 ‒ кольцевая камера подачи природного газа к трубкам, питающим пилотную горелку; 5 ‒ полый стержень подвода жидкого топлива к форсунке и отвода

его избытка; 6 ‒ полые перфорированные трубки для подачи газа в зону предварительного смешения; 7 ‒ аксиальные лопатки; 8 ‒ цилиндрический воротник корпуса камеры сгорания для установки горелочного модуля; 9 ‒ центробежная форсунка; 10 ‒ решётка, обеспечивающая смешение топлива и воздуха; I ‒ подача природного газа в камеру раздачи газа к

перфорированным трубкам; II ‒ выход природного газа из трубок; III — подача воздуха для предварительного смешения с топливом; IV ‒ смесь, готовая к сжиганию; V ‒ подача природного газа к диффузионной горелке; VI ‒ подача воздуха к диффузионной горелке; VII ‒ выход природного газа из пилотной диффузионной горелки; VIII ‒ топливный газ к пилотной горелке; IX ‒ жидкое топливо к форсунке; X ‒ отвод избытка жидкого топлива из форсунки;

Рисунок 6 – Внешний вид горелочного модуля камеры сгорания:

1 ‒ перфорированные трубки для подачи газа в зону смешения с воздухом;

2 ‒ фланец трубопровода подачи жидкого топлива;

3 ‒ фланец крепления горелочного модуля к крышке пламенной трубы;

4 ‒ коллектор подачи пара (или воды) для «экологического» впрыска;

5 ‒ форсунка жидкого топлива

При работе на жидком топливе используется центробежная форсунка 9. С её помощью на выходе создаётся коническая закрученная струя топлива, которая распадается на мелкие капли, смешивается с воздухом и обеспечивает диффузионное горение. К форсунке жидкое топливо подаётся в постоянном количестве (поток IX), а отводится в разном (поток X). Увеличивая обратный поток, изменяют расход топлива в зону горения.

На рисунке 6 показана конструкция горелочного модуля. Его закрепляют с помощью фланца 3 на корпусе камеры сгорания. Нижней конической поверхностью модуль свободно входит в отверстия верхней части камеры сгорания. Пользуясь рисунок 5, легко уяснить назначение отдельных элементов горелочного модуля, представленного на рисунке 6. Дополнительно на нем показан коллектор 4 подачи пара или воды для так называемого экологического впрыска, предназначенного для подавления оксидов азота при работе на жидком топливе.

При этом вместе с подавлением оксидов азота происходит и снижение экономичности.

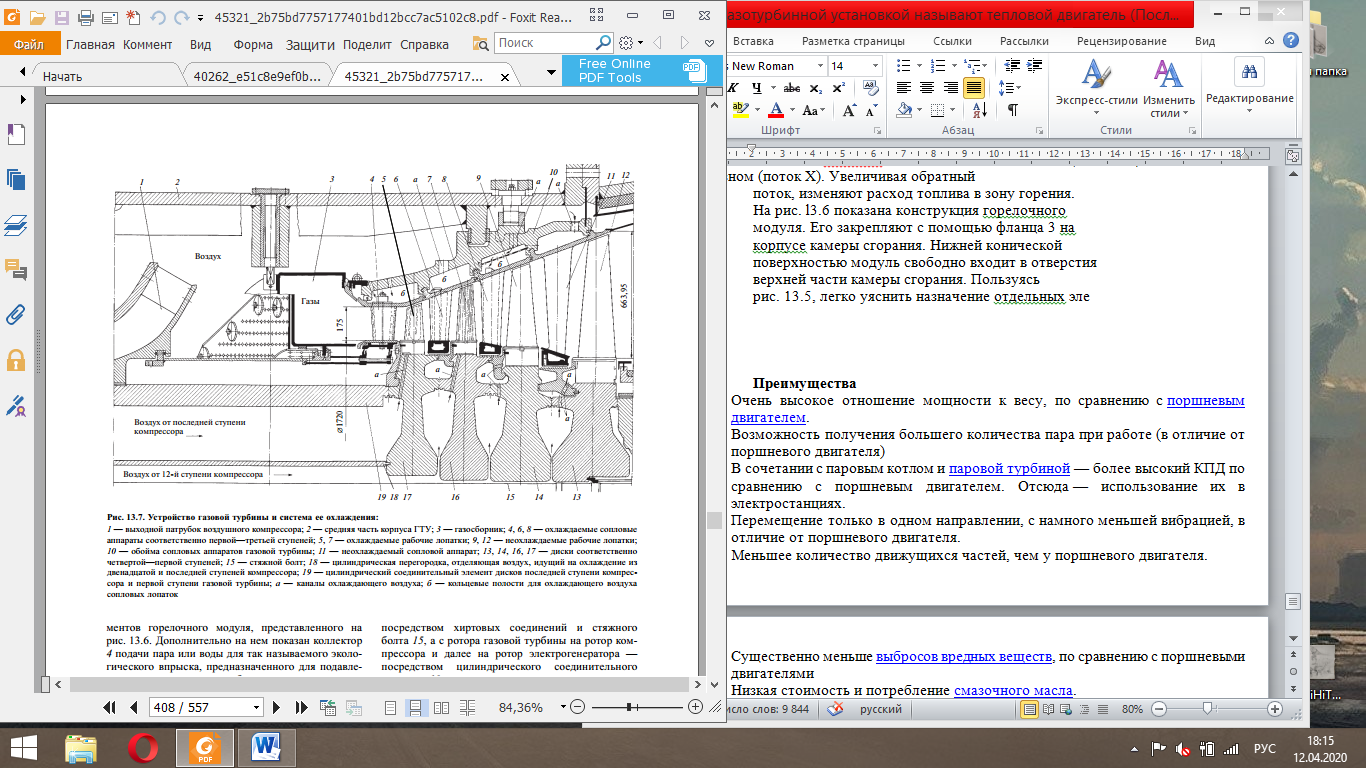

Рисунок 7 – Устройство газовой турбины и система её охлаждения

1 ‒ выходной патрубок воздушного компрессора; 2 ‒ средняя часть корпуса ГТУ; 3 ‒ газосборник; 4, 6, 8 ‒ охлаждаемые сопловые аппараты соответственно первой-третьей ступеней; 5, 7 ‒ охлаждаемые рабочие лопатки;

9, 12 ‒ неохлаждаемые рабочие лопатки; 10 ‒ обойма сопловых аппаратов газовой турбины; 11 ‒ неохлаждаемый сопловой аппарат;

13, 14, 16, 17 ‒ диски соответственно четвертой-первой ступеней;

15 ‒ стяжной болт; 18 ‒ цилиндрическая перегородка, отделяющая воздух, идущий на охлаждение из двенадцатой и последней ступеней компрессора;

19 ‒ цилиндрический соединительный элемент дисков последней ступени компрессора и первой ступени газовой турбины;

а ‒ каналы охлаждающего воздуха;

б ‒ кольцевые полости для охлаждающего воздуха сопловых лопаток

Устройство газовой турбины и система её охлаждения представлены на рисунок 7. Турбина состоит из четырёх ступеней.

Сопловые лопатки турбины 4, 6, 8 и 11 выполнены заодно с бандажными полками, с помощью которых они закрепляются в обойме 10, которая, в свою очередь, устанавливается в средней части 2 корпуса ГТУ (позиция 6 на рисунке 1).

Рабочие лопатки 5, 7, 9 и 12 с помощью хвостовиков крепятся на дисках 17, 16, 14 и 13 соответственно. Мощность с диска на диск передаётся посредством хиртовых соединений и стяжного болта 15, а с ротора газовой турбины на ротор компрессора и далее на ротор электрогенератора ‒ посредством цилиндрического соединительного элемента 19.

Газы из пламенных труб двух камер сгорания поступают в газосборник 3 и из него ‒ в газовую турбину. Перед газовой турбиной, как указывалось выше, температура газов составляет 1100 °С. После расширения газов в турбине их температура в диапазоне нагрузок 50-100 % должна поддерживаться постоянной и составлять 535 °С. Это обеспечивает надёжную и экономичную работу паросиловой установки ПГУ.

В газовой турбине охлаждаются первые пять из восьми венцов. Охлаждение сопловых аппаратов осуществляется воздухом из кольцевых полостей б, в которые он поступает из выходного диффузора 1 компрессора через каналы а в обойме. Охлаждающий воздух из полостей б направляется внутрь сопловых лопаток и охлаждает их за счёт конвекции. Нагретый воздух сбрасывается в проточную часть турбины.

Поступление воздуха в полости б одновременно обеспечивает низкую и равномерную температуру обоймы.

Для охлаждения рабочих лопаток первой ступени используется воздух, отбираемый после последней ступени компрессора. Воздух поступает в кольцевую полость между цилиндрическими перегородкой 18 и элементом 19, а из неё в каналы а в диске, снабжающие воздухом каждую из рабочих лопаток. Воздух входит в каждую лопатку через отверстия в хвостовике, охлаждает её и выходит в проточную часть газовой турбины.

Для охлаждения рабочих лопаток второй ступени турбины используется воздух от двенадцатой ступени компрессора, который поступает в кольцевую полость между цилиндрической перегородкой 18 и стяжным центральным болтом 15.

Профильные части рабочих лопаток третьей и четвертой ступеней не охлаждаются, однако охлаждающий воздух из двенадцатой ступени направляется также в пространство между дисками 16 и 14, а также 14 и 13, откуда по каналам а подаётся к монтажным зазорам в хвостовиках.

Сборка ГТУ производится на турбинном заводе после изготовления в его цехах отдельных деталей и узлов. В отличие от паровой турбины после сборки на заводе ГТУ испытаний не проходит. В результате с турбинного завода на монтажную площадку ТЭС доставляет несколько отдельно транспортируемых сборочных единиц: турбогруппа (компрессор и турбина); две камеры сгорания; маслобак с установленным на нем оборудованием; входной патрубок компрессора; выходной диффузор.

В отличие от паровой турбины ГТУ размещают на ТЭС не на рамном фундаменте, а непосредственно на бетонном основании, установленном на нулевой отметке машинного зала. Входную шахту компрессора посредством воздушного короба соединяют с комплектным воздухоочищающим устройством (КВОУ), где происходит тщательная фильтрация воздуха, исключающая износ проточной части компрессора, забивание охлаждающих каналов в рабочих лопатках и другие неприятности. В целях экономии площади КВОУ размещают на крыше здания. К выходному концу вала компрессора присоединяется ротор электрогенератора, а к выходному диффузору ГТУ ‒ переходной диффузор, направляющий газы в дымовую трубу или котелутилизатор

13.5. ПУСКОВЫЕ И ПЕРЕМЕННЫЕ РЕЖИМЫ

РАБОТЫ, СИСТЕМЫ УПРАВЛЕНИЯ ГТУ

Пуск ГТУ. В отличие от паровой турбины, пуск которой производится паром от котла, для запуска в работу ГТУ необходимо пусковым устройством привести во вращение ротор турбокомпрессора, воздух от компрессора одновременно с топливом подать в камеру сгорания, зажечь пилотные горелки и перейти к дальнейшим операциям по пуску ГТУ.

Пуск простой одновальной ГТУ состоит из следующих операций.

1. Ротор разворачивается пусковым устройством. Для крупных энергетических турбин в качестве пускового устройства, как правило, используется собственный электрический генератор ГТУ, который при пуске питается от пускового тиристорного устройства и работает в режиме электродвигателя, разворачивая ротор ГТУ до определенной частоты вращения, составляющей обычно 0,2-0,3 номинальной. Наибольшую опасность при развороте представляет так называемый помпаж, возникающий при малых расходах воздуха через компрессор.

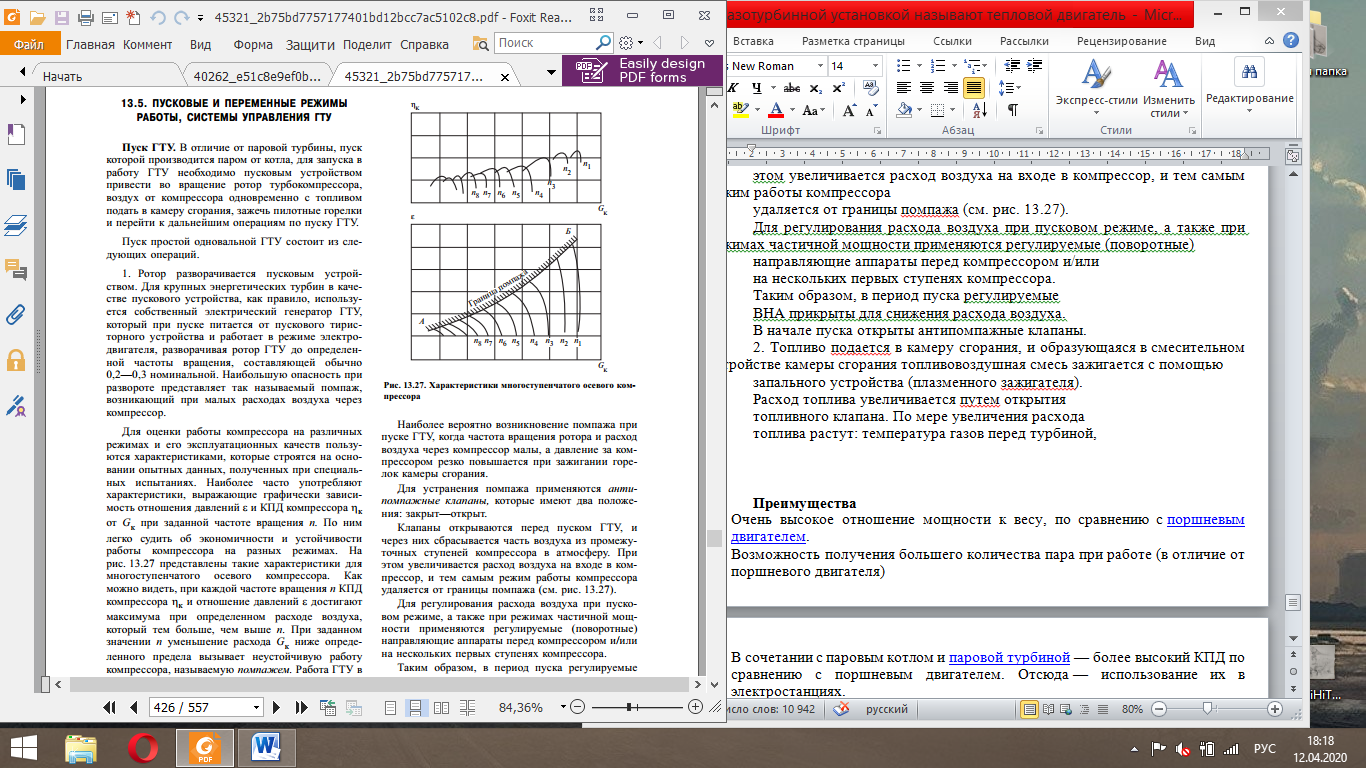

Для оценки работы компрессора на различных режимах и его эксплуатационных качеств пользуются характеристиками, которые строятся на основании опытных данных, полученных при специальных испытаниях. Наиболее часто употребляют характеристики, выражающие графически зависимость отношения давлений ε и КПД компрессора ηк от G к при заданной частоте вращения п. По ним легко судить об экономичности и устойчивости работы компрессора на разных режимах. На рисунке 27 представлены такие характеристики для многоступенчатого осевого компрессора. Как можно видеть, при каждой частоте вращения КПД компрессора ηк и отношение давлений ε достигают максимума при определенном расходе воздуха, который тем больше, чем выше п. При заданном значении п уменьшение расхода Gк ниже определенного предела вызывает неустойчивую работу компрессора, называемую помпажем. Работа ГТУ в области помпажа недопустима, так как в компрессоре появляются сильные пульсации потока воздуха, возникает вибрация лопаток и всего компрессора, что может привести к серьезной аварии.

Линия АБ, соединяющая точки начала помпажа при различных значениях п, называется границей помпажа. Слева от нее расположена область помпажа, а справа - область устойчивых режимов работы компрессора.

Наиболее вероятно возникновение помпажа при пуске ГТУ, когда частота вращения ротора и расход воздуха через компрессор малы, а давление за компрессором резко повышается при зажигании горелок камеры сгорания.

Для устранения помпажа применяются антипомпажные клапаны, которые имеют два положения: закрыт-открыт.

Клапаны открываются перед пуском ГТУ, и через них сбрасывается часть воздуха из промежуточных ступеней компрессора в атмосферу. При этом увеличивается расход воздуха на входе в компрессор, и тем самым режим работы компрессора удаляется от границы помпажа (рисунок 27).

Для регулирования расхода воздуха при пусковом режиме, а также при режимах частичной мощности применяются регулируемые (поворотные) направляющие аппараты перед компрессором и/или на нескольких первых ступенях компрессора.

Таким образом, в период пуска регулируемые ВНА прикрыты для снижения расхода воздуха.

В начале пуска открыты антипомпажные клапаны.

2. Топливо подается в камеру сгорания, и образующаяся в смесительном устройстве камеры сгорания топливовоздушная смесь зажигается с помощью запального устройства (плазменного зажигателя).

Расход топлива увеличивается путём открытия топливного клапана. По мере увеличения расхода топлива растут: температура газов перед турбиной, мощность газовой турбины и частота вращения ротора турбоагрегата.

При определенной температуре газа перед турбиной и некоторой частоте вращения устанавливается равенство мощности газовой турбины и мощности, потребляемой воздушным компрессором (с учетом механических потерь в подшипниках и пр.).

В этом состоянии после небольшого дополнительного увеличения расхода топлива пусковое устройство отключается, и ГТУ переходит в режим самоходности.

Рисунок 27 – Характеристики многоступенчатого осевого компрессора

3. При дальнейшем увеличении расхода топлива турбоагрегат разворачивается газовой турбиной до достижения номинальной частоты вращения, затем производятся синхронизация электрического генератора с сетью и включение его в сеть.

Таким образом турбоагрегат выводится на режим холостого хода.

В процессе пуска антипомпажные клапаны закрываются, а входные направляющие аппараты устанавливаются в положения, предписываемые программой запуска. При этом, как правило, обеспечивается уменьшенный по сравнению с номинальным расход воздуха через компрессор.

Нагружение ГТУ. В процессе нагружения ГТУ до номинальной мощности увеличивается расход топлива открытием регулирующего клапана, изменяются углы установки входных направляющих аппаратов компрессора по соответствующей программе, расход воздуха увеличивается до номинального значения.

Работа ГТУ на переменных режимах. Переменные режимы ГТУ простого цикла определяются следующими внешними по отношению к ГТУ причинами.

Первая причина - необходимость изменить мощность, вырабатываемую ГТУ, если изменилась мощность, потребляемая, например, электрическим генератором, из-за изменения подключенной к генератору электрической нагрузки потребителей. Такое всегда наблюдается в автономной системе, где ГТУ служит приводом электрического генератора, работающего на автономную электрическую сеть.

Если ГТУ приводит электрический генератор, включенный параллельно с другими производителями мощности, т.е. работающий на общую сеть (энергосистему), то необходимо изменить мощность данной ГТУ в случае изменения общей потребляемой мощности в системе.

Вторая причина - изменение атмосферных условий: давления и особенно температуры атмосферного воздуха, забираемого компрессором.

Таким образом, для ГТУ, как и для любого первичного двигателя, основной задачей управления является обеспечение необходимой (заданной потребителем) мощности, а для энергетических ГТУ необходимым требованием при этом должно быть поддержание постоянной частоты вращения приводимого электрического генератора.

Эта задача и требование должны быть выполнены при произвольных атмосферных условиях.

Естественно, переменные режимы работы ГТУ следует осуществлять таким образом, чтобы экономичность при каждом режиме была максимально высокой.

Рассмотрим, как можно удовлетворить сформулированным условиям на примере простой одновальной ГТУ, предназначенной для привода электрического генератора при постоянной частоте вращения.

Пример выбран не только по соображениям простоты анализа, но также и вследствие наибольшего распространения таких ГТУ на ТЭС в качестве самостоятельных двигателей (пиковых и резервных) и в составе парогазовых установок различного типа.

Вначале примем, что основные агрегаты ГТУ - компрессор, камера сгорания, газовая турбина — имеют неизменяемые сечения в газовоздушном тракте.

Для одновальной ГТУ простого типа с неизменяемыми сечениями в проточной части и при данных атмосферных условиях имеется единственный способ изменить режим ее работы - это изменение расхода топлива путем воздействия на клапан, подающий топливо (жидкое или газообразное) в камеру сгорания.

Предположим, что в исходном состоянии ГТУ работает на номинальной мощности и требуется ее уменьшить. Для этого воздействием на регулирующий клапан (РК) снижают расход топлива в камеру сгорания. Вслед за этим происходит следующее: температура газов за камерой сгорания уменьшается, давление газа перед газовой турбиной понижается (вследствие уменьшения температуры газа) и соответственно снижается давление воздуха за компрессором. Поскольку частота вращения вала ГТУ остается неизменной, то в соответствии с расходной характеристикой компрессора при n = n1 = const (рисунок 27) расход воздуха несколько возрастает.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|