- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Тема: Оборудование для сгущения и фильтрации шлама

Лекция

Тема: Оборудование для сгущения и фильтрации шлама

План:

1.Сгустители

2.Центрифуги

3.Сушилки

4. Циклоны и пылеуловители

Литература: Ткачев В.С., Оборудование коксохимических заводов: - М.: «Металлургия»., 1983, с. 360

1. Сгустители

В процессе мокрого обогащения углей оборотные воды насыщаются тонкоизмельченными частицами угля крупностью <0,5 мм (шламом). Общее количество шлама, образующегося на углеобогатительных фабриках, достигает до 30% от рядового угля.

Использование в оборотном цикле шламовых вод значительно снижает эффективность процессов обогащения и обезвоживания, засоряет трубопроводы, насосы и т. д. Учитывая это, оборотные воды обогащения углей осветляют до содержания в них твердого вещества не более 50—80 г/л и направляют в оборотный цикл, а сгущенный шлам, представляющий высокую концентрацию мелких частиц угля в жидкой фазе, после фильтрации, центрифугирования и сушки используют в качестве добавок к угольной шихте или после брикетирования как вторичный энергетический продукт на нужды производства.

Наиболее распространенным способом отделения частиц угля от воды является сгущение шлама, т. е. свободное осаждение частиц под действием сил тяжести. На этом принципе работают пирамидальные сгустители, радиальные механизированные сгустители, сгустительные воронки и др.

Радиальный механизированный сгуститель с центральным приводом применяется для сгущения мелких частиц шлама и осветления оборотных вод, для сгущения пульп, направляемых на флотацию, и отходов флотации.

В большинстве случаев устанавливают сгустители в отдельных зданиях. При установке сгустителей внутри обогатительного корпуса их монтируют на верхних отметках. В зависимости от конструкции привода различают цилиндрические сгустители с центральным и периферическим приводами. Наиболее широко распространены сгустители с центральным приводом .

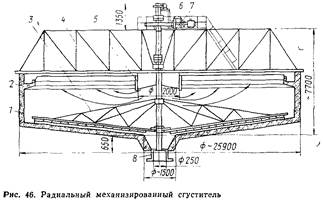

Цилиндрический сгуститель (рис. 46) с механизированным приводом состоит из цилиндрического чана /, металлической или железобетонной конструкции, с коническим днищем; кольцевого желоба 2, для слива осветленной воды; гребкового устройства 3, фермы 4\ загрузочного устройства 5, расположенного в центре, соосно с чаном; привода 6 гребкового устройства, состоящего из электродвигателя, редуктора и червячной передачи; вертикального вала 7 с неподвижно закрепленным гребковым устройством и выпускного отверстия 8.

Механизм вращения гребков радиального сгустителя снабжен сигнально-предохранительным устройством для предотвращения поломки вала при перегрузке сгустителя шламом.

Работает сгуститель следующим образом. Исходная пульпа по желобу, установленному на ферме 4, поступает через загрузочное устройство.

5 в центр резервуара. В момент входа пульпы в резервуар из загрузочного устройства скорость потока резко падает. Мелкие частицы шлама под действием силы тяжести осаждаются на днище, а осветленная вода по желобу 2 удаляется.

Скребками гребкового устройства осевшие частицы шлама перемещаются по днищу чана к выпускному отверстию, откуда самотеком или диафрагмовыми насосами удаляются из сгустителя.

При обслуживании радиальных сгустителей необходимо обращать внимание на работу сигнально-предохранительного устройства привода гребков; проверять исправность работы механизма подъема гребков; наличие смазочных материалов в узлах привода и в открытой червячной передаче; проводить периодические проверки узлов крепления гребков и степень их износа.

Запрещается выполнение ремонтных и профилактических работ при работающем приводе.

Шлам, после сгустителей, содержит до 50% влаги. Более полное обезвоживание шлама достигается фильтрованием, т. е.

разделением твердой и жидкой фаз с помощью пористой перегородки (рис. 47) и разности давлений. Сущность фильтрации состоит в том, что взвешенные в шламе частицы задерживаются на фильтровальной ткани, а вода проходит через нее.

разделением твердой и жидкой фаз с помощью пористой перегородки (рис. 47) и разности давлений. Сущность фильтрации состоит в том, что взвешенные в шламе частицы задерживаются на фильтровальной ткани, а вода проходит через нее.

В углеобогащении наибольшее применение получили вакуум-фильтры, которые по форме рабочей поверхности разделяют на барабанные и дисковые.

К вспомогательному оборудованию фильтровальных установок относятся вакуум-насосы и воздуходувки. На зону просушки каждого вакуум-фильтра устанавливают по одному вакуум-насосу типа ВВН-50. Для выравнивания давления воздуха, поступающего на отдувку осадка, установлен воздухосборник. Объем его определяется из расчета 0,0008 м3 на 1 м3/с производительности воздуходувок, а избыточное давление воздуха 0,01 МПа. Избыточное давление создается воздуходувками ВК-50 или турбовоздуходувками ТВ-80-1,4, ТВ-80-1,6.

Техническое обслуживание вакуум-фильтров состоит в систематическом наблюдении за работой оборудования и своевременным устранением обнаруженных недостатков.

Во время работы фильтра проверяют стойкость фильтровальной ткани (при порывах необходимо заменить сектор). При обнаружении зависания осадка между карманами необходимо скребком обрушать его. Систематически контролируют показания ваккуумметра и манометра. Если набирается осадок недостаточной толщины, изменяют величину вакуума. Меняя частоту вращения дисков (вращением маховика вариатора) выходят на заданный режим.

При обслуживании фильтра следует контролировать наличие масла в редукторе: не реже двух раз в неделю производить подачу смазки на трущиеся поверхности узлов и деталей при помощи ручного насоса НРГ; периодически проверять затяжку болтов и гаек привода, фланцевых соединений, уплотнительной резины клапанов и мембран. Износившиеся ячейковые и распределительные шайбы необходимо заменить после остановки фильтра.

В целях безопасности обслуживания необходимо: заземлить электрооборудование привода; установить ограждение и щитки на вакуумфильтре. Запрещается производить все виды ремонтов при работающем фильтре.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|