- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Твѐрдость по Бринеллю при Р=3000 кгс, D=10 мм

Урок № 7-8Группа СРСМ-21 30. 09.2021г

Задание: изучить материал по предложенной теме урока.

Цели урока:

1. Обучающая- закрепление теоретических знаний, полученных на уроках спецдисциплин,

2.Развивающая- развитие интереса к изучаемым предметам и выбранной профессии. Формирование творческого подхода к решению проблем.

3. Воспитательная- пропаганда профессии «Сварщик», научить студентов работать в команде, уметь общаться, воспитывать сотрудничество

Задачи: развивать у студентов умения применять знания в решении новых познавательных и практических задач.

Тема урока 7.Механические свойства металлов. Технологические свойства

Тема урока 8.Измерение твердости материалов.

Механические свойства характеризуют сопротивление материала деформации, разрушению или особенность его поведения в процессе разрушения. К ним относятся упругость, прочность, пластичность, сопротивление усталости (выносливость), ударная вязкость и твѐрдость.

Все свойства имеют стандартные характеристики, которые определяют в лабораторных условиях, приближенных к естественным условиям эксплуатации материала, на образцах определенных размеров в соответствии с государственными стандартами (ГОСТ). Объективная оценка механических свойств материалов возможна только с помощью машин и приборов, прошедших аттестацию, т. е. поверенных и признанных годными к испытаниям специальными органами Госстандарта.

1. Упругость– это свойство материала обратимо деформироваться под действием внешней нагрузки. Характеристикой упругости является предел упругости ơу (ơ0,05).

2. Прочность– это способность материала сопротивляться деформациям и разрушению при растяжении, сжатии, изгибе и кручении. Характеристиками прочности являются предел текучести ơТ (ơ0,2) и предел прочности ơВ.

3. Пластичность– это способность металлов и сплавов, необратимо (пластически) деформироваться под действием внешней нагрузки, не разрушаясь при этом. Используются две характеристики пластичности: относительное удлинение ð (дельта) и относительное сужение Ψ (пси).

Характеристики упругости, прочности и пластичности черных и цветных металлов и изделий из них определяются при статических испытаниях на растяжение до разрыва в соответствии с ГОСТ 1497–84. Статические испытания предусматривают медленное и плавное нарастание нагрузки, прилагаемой к испытываемому образцу.

|

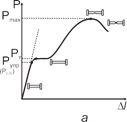

Плоские или цилиндрические образцы с площадью поперечного сечения S0 стандартного размера из исследуемого металла или сплава закрепляются в захватах испытательной машины и растягиваются под действием постепенно возрастающей нагрузки до разрыва. Разрывная машина оснащена специальным регистрирующим прибором, автоматически вычерчивающим диаграмму растяжения – зависимость удлинения образца l от прилагаемой нагрузки P (рис. 1). Для низкоуглеродистых конструкционных сталей, латуни характер- на диаграмма с участком активной пластической деформации почти без увеличения внешней нагрузки Р – площадка текучести материала (рис. 1, а).

На диаграмме выделяют три участка:

– упругой деформации до нагрузки Pyпр;

– пластической деформации от Pyпр до Pmax,

–

|  |  | |||

локализованной пластической деформации с процессами разрушения от Pmax до Pк.

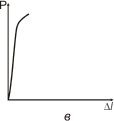

Рис. 1. Диаграммы растяжения:

а – для большинства пластичных металлов и сплавов; б – для отдельных пластичных металлов и сплавов; в – для хрупких металлов и сплавов

Пластическое деформирование выше Рупр идет при возрастающей нагрузке, так как металл в процессе деформирования упрочняется. Упрочнение металла при деформировании называется наклепом.

Для большинства металлов в пластичном состоянии (легированные стали, медь, бронза) характерна диаграмма с постепенным переходом из упругой в пластичную область без выраженной площадки текучести (рис. 1, б). Для металлов в хрупком состоянии диаграмма состояния приведена на рис. 1, в.

Пределом упругости ơу (ơ0,05) называют напряжение, при котором относительное остаточное удлинение ∆l/l-100 % достигает 0,05% длины рабочей части образца. Предел упругости определяется по формуле

ơ0,05=Р0,05/S0

где Р0,05 (Рупр) – осевая растягивающая нагрузка, определяемая графически по начальному участку диаграммы растяжения, и соответствующая 0,05 % относительного удлинения, а S0 – площадь поперечного сечения образца до деформации.

Предел упругости – важная характеристика пружинных материалов, которые используют для упругих элементов приборов и машин.

Предел текучести физический ơТ – это наименьшее напряжение, при котором образец деформируется без заметного увеличения растягивающей нагрузки. Предел текучести определяется по формуле

ơТ= РТ /S0

где РТ – осевая растягивающая нагрузка, определяемая графически по диаграмме растяжения и соответствующая площадке текучести (рис. 1).

При отсутствии на диаграмме площадки текучести (рис. 1, б и в) определяется условный предел текучести.

Условный предел текучести ơ0,2 – это напряжение, при котором остаточное удлинение достигает 0,2 % длины участка рабочей части образца.

Предел прочности sв (временное сопротивление) – это напряжение, соответствующее наибольшей нагрузке Pmax, предшествующей разрыву образца

s = Pmax .

s = Pmax .

в S

Pmax определяют графически по диаграмме растяжения (рис. 1).

|

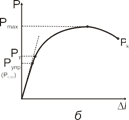

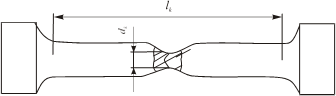

Рис. 2. Образец после испытания на растяжение:

lk – длина рабочей части образца после разрыва; dk – диаметр минимального сечения образца после разрыва.

Пластическая деформация протекает, как правило, неравномерно и постепенно локализуется в определенной части образца – формируется шейка образца (рис. 2). Когда локальные напряжения в ней становятся выше, чем предел прочности ơв, образец разрушается по наименьшему сечению.

Для определения характеристик пластичности ð и Ψ измеряют длину (lo) и диаметр рабочей части образца (do) до испытаний на растяжение. Для получения этих показателей после разрыва обе половинки разорванного образца плотно совмещают и измеряют длину рабочей части (lk) и диаметр в месте разрыва (dк).

Относительное удлинение ð и относительное сужение Ψ рассчитывают по формулам

d = lk - lo 100 % ,

d = lk - lo 100 % ,

lo

y = So - Sk 100 % ,

y = So - Sk 100 % ,

So

где So и Sk – площади поперечного сечения образца до испыта- ний и после разрыва.

4. Ударная вязкость– это способность металлов и сплавов оказывать сопротивление действию ударных нагрузок.

Для испытаний используют образцы стандартного размера с концентратором, роль которого выполняет надрез

|  |

U-образной (r = 1 мм), V-образной (r = 0,25 мм) формы или усталостная трещина Т (рис. 3).

|

KCU KCV KCT

Рис. 3. Образцы для испытаний на ударный изгиб и способы обозначения ударной вязкости в зависимости от вида концентратора

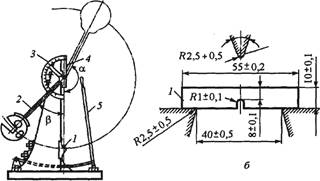

Испытание на ударную вязкость при изгибе проводят на приборе маятниковом копре в соответствии с ГОСТ 9454–78. Метод основан на разрушении образца с концентратором посередине одним ударом маятника со стороны, противоположной концентратору (рис. 4). При этом концы образца располагают на опорах. Ударную вязкость KCU (KCV, KCT – в зависимости от вида концентратора) определяют по формуле:

|

S0

где А – работа, затраченная на разрушение образца, Дж;

S0 – площадь поперечного сечения образца в месте надреза до испытания, см2.

Работу удара определяют по шкале маятникового копра. Первые две буквы КС (латинские) обозначают символ ударной вязкости, а третья буква – вид концентратора.

Испытания на ударный изгиб могут проводиться при температуре от минус 100 до плюс 1000 С. Температуру испытаний указывает цифровой индекс, который ставят вверху после буквенных составляющих, например, KCU -20.

Известно, что стали имеют большую пластичность при комнатной температуре, а в условиях низких температур они могут стать хрупкими. Такое явление получило название хладноломкости.

Способность материала сопротивляться хладноломкости называется хладостойкостью.

Переходу металлов в хрупкое состояние способствует не только понижение температуры, но и увеличение скорости нагружения, т. е. переход от статической к динамической нагрузке (ударной нагрузке). Кроме того, хрупкому разрушению способствует наличие в металле концентраторов напряжений (надрезов, выточек, непроваров в сварных швах, резких переходов одного сечения к другому). В ряде случаев влияние динамической нагрузки и концентраторов в металле может оказаться настолько существенным, что переход металла из вязкого состояния в хрупкое может наблюдаться и при нормальной положительной температуре.

а

Рис. 4. Схема работы маятникова копра (а) и испытание на ударный изгиб (б): 1 – образец; 2 – маятник; 3 – шкала; 4 – стрелка шкалы; 5 – тормоз

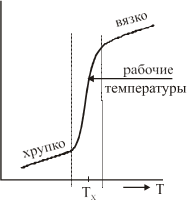

Температурный интервал, в котором происходит снижение ударной вязкости (рис. 5), наблюдается смена механизма разру- шения с вязкого на хрупкий, а ударная вязкость снижается ниже 0,3 МДж/м2 называется порогом хладноломкости. Средняя температура из этого интервала называется критической темпера- турой хрупкости Тх.

Температурный интервал, в котором происходит снижение ударной вязкости (рис. 5), наблюдается смена механизма разру- шения с вязкого на хрупкий, а ударная вязкость снижается ниже 0,3 МДж/м2 называется порогом хладноломкости. Средняя температура из этого интервала называется критической темпера- турой хрупкости Тх.

|

Рис. 5. Схема температурной зависимости ударной вязкости материалов, склонных к охрупчиванию, при понижении темпе- ратуры.

Метод испытания на ударный изгиб используется также для определения склонности проката к механическому старению. Старение – это изменение строения и свойств сплавов, протекающее либо в процессе выдержки при комнатной температуре (естественное старение), либо при нагреве (искусственное старение). В результате образования дисперсных выделений старение приводит к увеличению прочности при одновременном уменьшении пластичности и ударной вязкости.

Метод состоит в определении работы удара при ударной вязкости стали, подвергнутой холодной пластической деформации и искусственному старению и регламентирован ГОСТ 7268–82.

Большинство сварных металлоконструкций, (мосты, резервуары и др.), а также детали машин и механизмов в процессе эксплуатации испытывают действие переменных во времени напряжений. В результате действия таких напряжений в элементах конструкций могут происходить необратимые изменения, приводящие к образованию трещин, их последующему развитию и разрушению конструкции или отдельного еѐ элемента. Это явление называется усталостью материала и происходит при напряжениях, значительно меньших предела текучести материала.

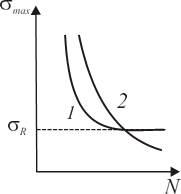

5. Сопротивление усталостиили выносливость –это способность материала сопротивляться усталости при действии переменных напряжений (ГОСТ 23207–78). Существует несколько характеристик сопротивления материала усталости. Наиболее важной является предел выносливости.

Испытания для определения предела выносливости проводят по ГОСТ 25.502–79 на стандартных образцах круглого и прямоугольного сечений, гладких и надрезом при их циклическом нагружении в условиях растяжения – сжатия, переменного изгиба или переменного кручения на специальных машинах. При этом циклы напряжений и деформаций могут быть симметричными и асимметричными, изменяющимися по простому периодическому закону с постоянными параметрами. Образцы (не менее 15 шт.) подвергают многократному нагружению на разных уровнях напряжений до определенного числа циклов N (базы испытаний). Результаты испытаний изображают в виде кривой усталости в координатах ơmax – lgN , lgơmax – lgN или ơmax – 1/N (рис. 6).

Предел выносливости ơR (ơ-1 – для циклических нагрузок) – это максимальное напряжение цикла нагружения, при котором еще не происходит усталостное разрушение при достижении N =10106 циклов (база испытаний) для сталей и др. металлов и сплавов, имеющих практически горизонтальный участок на кривой усталости (рис. 6, кр.1) и N = 100106 циклов для материалов, не имеющих такого участка (рис. 6, кр . 2).

|

Рис. 6. Кривые усталости:

1 – для материалов с базой испытаний N =10*106 циклов;

2 – для материалов с базой испытаний N =100*106 циклов

6. Твердость– это способность материала сопротивляться проникновению в его поверхность более твердого тела – индентора.

В качестве индентора используют закаленный стальной шарик или алмазный наконечник в виде конуса или пирамиды. При вдавливании индентора поверхность образца или изделия пластически деформируется, а после снятия нагрузки на поверхности остается отпечаток. Особенность происходящей пластической деформации состоит в том, что она протекает в небольшом объеме и вызвана действием значительных касательных напряжений, так как вблизи наконечника возникает сложное напряженное состояние, близкое к всестороннему сжатию. По этой причине пластическую деформацию при измерении твердости испытывают не только пластичные, но и хрупкие материалы. Таким образом, твердость характеризует сопротивление материала пластической деформации. Такое же сопротивление оценивает и предел прочности.

Различают методы измерения твердости:

– по Бринеллю (ГОСТ 9012–59*);

– по Роквеллу (ГОСТ 9013–59);

– по Виккерсу (ГОСТ2999–75).

Твердость измеряют на специальных приборах – твердомерах Бринелля, Роквелла и Виккерса.

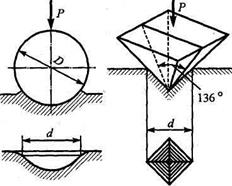

Рис. 7. Схемы определения твердости по Бринеллю и Виккерсу

Метод измерения твердости по Бринеллю заключается во вдавливании под действием нагрузки стального шарика в образец или небольшое изделие в течение определенного времени и измерении диаметра отпечатка после снятия нагрузки (рис. 7, а). Диаметр шарика может быть 10; 5 или 2,5 мм при действии нагрузки от 500 кгс до 3000 кгс. Диаметр отпечатка измеряют с помощью микроскопа или лупы, на окуляре которых нанесена шкала с делениями. Число твердости по Бринеллю определяют по формуле путем деления нагрузки Р на площадь поверхности сферического отпечатка.

HB=P/F=2P/πD(D-√D2-d2) кгс/мм2,

где D – диаметр шарика, d – диаметр отпечатка, мм, Р – нагрузка, кгс.

В случае, когда D = 10 мм, Р = 3000 кгс, а выдержка под нагрузкой t = 10–15 с, твѐрдость обозначается цифрами без единиц измерения и буквами НВ, например, 302 НВ.

Для простоты определения твердости как правило пользуются таблицами, связывающими диаметр отпечатка с величиной твердости по Бринеллю для разных Р и D ( см. табл. 2, столбцы 1 и 2).

Метод измерения твердости по Виккерсу. При измерении твердости по Виккерсу в поверхность образца вдавливают четырехгранную пирамиду с углом при вершине 136˚ (рис. 7, б). После снятия нагрузки измеряют диагонали отпечатка (d – среднее из двух диагоналей) и число твердости измеряют по формуле:

|

F d 2

где Р в Н, d в мм. На практике число твердости определяют по специальным таблицам по значению диагонали отпечатка при выбранной нагрузке.

Метод Виккерса применяют главным образом для материалов, имеющих высокую твердость, или тонких поверхностных слоев, а также для изделий небольшой толщины.

Метод измерения твердости по Роквеллу. Этот метод наиболее универсален и наименее трудоемок. Число твердости зависит от глубины вдавливания наконечника, в качестве которого используют алмазный конус с углом при вершине 120˚ или стальной шарик с d= 1,588 мм. Нагрузку выбирают в зависимости от материала наконечника. Число твердости определяют по шкале прибора. Для различных комбинаций нагрузок и наконечников твердомер Роквелла имеет три измерительные шкалы: А, В, и С.

Таблица 1

Характеристика параметров метода твѐрдости по Роквеллу

| Шкала | наконечник | Нагрузка, Н | Обозначение | Пределы изме- рения по шкале |

| А | алмаз | HRA | 70 – 85 | |

| В | шарик | HRB | 25 – 100 | |

| С | алмаз | HRC | 20 – 67 |

Микротвердость (ГОСТ 9450–76) определяют вдавливанием в поверхность алмазной пирамиды при небольших нагрузках (0,01-2 Н). Размер диагонали отпечатка индентора определяют под микроскопом. По формуле (как по методу Виккерса) определяют число микротвердости.

Определение микротвердости необходимо для изделий мелких размеров и отдельных структурных составляющих сплавов, очень тонких поверхностных слоев, покрытий, фольги, тонкой проволоки, а также очень хрупких тел (стекол, эмалей и др.), которые растрескиваются при использовании обычных методов оценки твердости.

Значения твердости, измеренные различными методами, могут быть приблизительно сопоставимы (табл. 2). Таблицы перевода чисел твердости можно найти в справочной литературе.

ОБОРУДОВАНИЕ И МАТЕРИАЛЫ

1. Твердомер Бринелля типа ТШ, твердомер Роквелла, образцы для измерения твердости.

2. Маятниковый копер типа КМ-5, образцы для испытания на ударную вязкость, измерительный инструмент.

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Определить твердость предложенных образцов по Роквеллу и Бринеллю, сравнить полученные результаты, используя табл. 2.

2. Используя соотношение между твѐрдостью и временным сопротивлением ơв, определить временное сопротивление раз- рыву ơв образца.

3. Определить размеры поперечного сечения образца. Закрепить образцы в зажимном устройстве маятникового копра. Определить работу, затраченную на разрушение образца. Подсчитать ударную вязкость. По величине ударной вязкости и характеру излома сделать вывод о пластичности материала.

4. Таблица 2

Соотношение чисел твѐрдости, определѐнное различными методами, и предел прочности

Твѐрдость по Бринеллю при Р=3000 кгс, D=10 мм

|

|||||||||

|

|||||||||