- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 2 4 страница

Преобразователи ПМИ-2, МИ-10-2 и ЛМ-3-2 являются ионизационными преобразователями триодного типа.

Недостатком, ограничивающим применение ионизационных вакуумметров, является наличие накаленного катода, разрушающегося при повышении давления.

Принцип работы электроразрядных магнитных вакуумметров основан на использовании зависимости тока электрического разряда в магнитном поле от концентрации газа, а следовательно, и его давления. В баллоне 4 (рис. 74), соединенном с системой, в которой измеряется вакуум, помещены катодные пластины 2 и кольцевой анод 1. К электродам прикладывается напряжение 2...3 кВ. Сила тока электрического разряда, возникающего между электродами, зависит от давления в баллоне и измеряется микроамперметром. Баллон с электродами расположен между полюсами 3 постоянного магнита.

Совместное действие электрического и магнитного полей на электроны значительно удлиняет их траектории и увеличивает

вероятность ионизации газа в баллоне, что способствует возникновению самостоятельного разряда при низком давлении. Все это повышает чувствительность вакуумметров и увеличивает предел измерения до 10-12 Па.

Вакуумметры в литейных и термических цехах в основном применяют для контроля давления в вакуумных плавильных и нагревательных печах.

5. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ КОНТРОЛЕ ДАВЛЕНИЯ

К числу мероприятий по технике безопасности при эксплуатации устройств и приборов для контроля давления и разрежения относятся следующие.

Все приборы должны быть установлены в местах, доступных для подхода при эксплуатации, и иметь хорошую освещенность шкал.

Для предохранения окружающего воздуха от загрязнения продуктами продувки импульсных линий необходимо использовать дренажные и канализационные трубопроводы.

Электропитание приборов должно осуществляться с центрального пульта, помещенного в закрытый шкаф. Линии электропитания должны иметь средства защиты от перегрузок и коротких замыканий.

Все приборы, к которым подводится электропитание, должны быть заземлены.

Контрольные вопросы и задания

1. Расскажите о классификации различных видов давления.

2. В каких единицах измеряется давление и вакуум?

3. Как классифицируются приборы для контроля давления и вакуума?

4. Как устроены и работают жидкостные манометры?

5. Как классифицируются деформационные манометры?

6. Расскажите о принципах действия деформационных манометров.

7. Как устроен и работает грузопоршиевой манометр?

8. Как устроен и работает пьезоэлектрический манометр?

9. Как устроен и работает манометр с индуктивным преобразователем?

10. Как классифицируются тягонапоромеры?

11. Как устроен и работает чашечный тягонапоромер?

12. Как устроены и работают кольцевые весы?

13. Как устроен и работает колокольный тягонапоромер?

14. Как устроен и работает деформационный тягонапоромер?

15. Расскажите о классификации вакуумметров.

16. Как устроен и работает тепловой вакуумметр?

17. Как устроен и работает ионизационный вакуумметр?

18. Как устроен и работает газоразрядный вакуумметр?

ГЛАВА 9. КОНТРОЛЬ РАСХОДА, КОЛИЧЕСТВА И УРОВНЯ

1. ОБЩИЕ СВЕДЕНИЯ И КЛАССИФИКАЦИЯ ПРИБОРОВ

Одними из наиболее важных параметров технологического процесса являются количество и расход вещества. Уточним значение этих терминов.

Если под количеством вещества подразумевается объем или масса отмеренного вещества, то под расходом понимают количество вещества, проходящего непрерывно в потоке (в трубе, на транспортере и т. д.) за единицу времени.

В системе СИ объемный расход Q измеряется в кубических метрах в секунду, а массовый М – в килограммах в секунду, иногда используют единицу – литр в секунду.

Для измерения расходов газов и жидкостей применяют приборы, называемые расходомерами.

В тех случаях, когда требуется отмерять и учитывать количество вещества, используют счетчики и весы. С их помощью ведут учет сырья и готовой продукции, электроэнергии, пара и воды.

Применяют также комбинированные приборы; в расходомеры встраивают интегрирующие (суммирующие) устройства, позволяющие вести суммарный учет вещества, израсходованного за заданный промежуток времени.

В зависимости от принципа действия приборы для измерения расхода жидкостей и газа подразделяют на расходомеры обтекания, переменного перепада давления и переменного уровня, индукционные, тахометрические и объемные.

Для измерения расхода твердых и сыпучих материалов используют механические, электрические, фотоэлектрические с радиоизотопными счетчиками весы и весы с ручной наводкой, а также автоматические порционные, платформенные и автомобильные, тензометрические и другие весы.

Для контроля уровня жидкости или сыпучего материала применяют приборы, называемые уровнемерами. Уровень жидкости или сыпучего материала – это высота границы раздела жидкости или сыпучего материала и воздуха (газа), находящегося над жидкостью или сыпучим материалом, относительно условного (нулевого) отсчета. Отсчетом измерения уровня, как правило, является резервуар или бункер, в котором измеряется уровень жидкости или сыпучего материала.

Большое разнообразие объектов измерения обусловило многообразие физических принципов и средств измерений уровня, удовлетворяющих тем или иным требованиям.

Все приборы контроля уровня можно разделить по метрологическому принципу на две группы. Первую группу приборов используют для непрерывного измерения уровня и называют уровнемерами. Приборы второй группы предназначены для сигнализации о достижении заданного (контрольного) уровня, например верхнего или нижнего. Их называют сигнализаторами уровня.

2. РАСХОДОМЕРЫ

В соответствии с применяемыми методами приборы для измерения расхода подразделяют на расходомеры обтекания, переменного перепада давления, переменного уровня, индукционные, тахометрические и объемные. Последние чаще используют в качестве счетчиков.

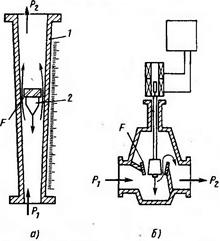

Из расходомеров обтекания наибольшее распространение получили расходомеры постоянного перепада давления, получившие название ротаметров. Чувствительным элементом этих приборов является поплавок (шарик), воспринимающий динамическое давление потока. Принцип действия ротаметра (рис. 75) основан на том, что при движении жидкости или газа снизу вверх через конусную трубку 1 поплавок 2 поднимается (опускается) до тех пор, пока его сила тяжести не уравновесится разностью давлений до и после поплавка и выталкивающей силой. При постоянной плотности и кинематической вязкости сред значение расхода соответствует строго определенному положению поплавка.

К основным преимуществам ротаметров следует отнести простоту конструкции, значительный диапазон измерения и возможность измерения малых расходов и расходов агрессивных сред. К недостаткам относятся большая чувствительность к изменению вязкости жидкой среды при изменении температуры и невозможность измерения расхода загрязненных жидкостей, из которых выпадают осадки.

Промышленность выпускает ротаметры трех видов: показывающие (табл. 12) для местного контроля расхода без передачи информации (рис. 75, а); с электрической дистанционной передачей информации без местной шкалы (рис. 75, б) и с пневматической дистанционной передачей и местной шкалой показаний.

В термических и литейных цехах ротаметры применяют для измерения расхода природного газа, азота, аммиака и водорода.

Работа расходомеров переменного перепада давления основана на измерении перепада давления, создаваемого с помощью дросселя, в зависимости от расхода среды.

Рис. 75. Ротаметры:

а – для местного измерения; б – с электрической передачей информации; 1 – коническая трубка; 2 – поплавок

Таблица 12

Технические характеристики ротаметров

| Тип | Верхний предел измерения, м2/ч | Диаметр условного прохода, мм | |

| по воде | по воздуху | ||

| РМ-А-0,0025 | 0,0025 | – | |

| РМ-А-0,1ГУЗ | – | 0,1 | |

| РМ-0,016ЖУЗ | 0,016 | – | |

| РМ-0,25ГУЗ | – | 0,25 | |

| РМ-0,16ЖУЗ | 0,16 | – | |

| РМ-0,25ГУЗ | – | 0,25 | |

Метод измерения основан на том, что поток среды, протекающий в трубопроводе, неразрывен, и в месте установки дросселирующего сужающего устройства скорость его увеличивается. При этом происходит частичный переход потенциальной энергии давления в кинетическую энергию скорости, вследствие чего статическое давление в узком сечении будет меньше давления перед местом сужения, т. е. возникает перепад давления. Расходомер этого типа представляет собой измерительный комплекс, состоящий из трех узлов: приемного преобразователя, создающего перепад давления в зависимости от расхода среды и устанавливаемого внутри трубопровода; соединительных трубок с вспомогательными устройствами; дифференциального манометра.

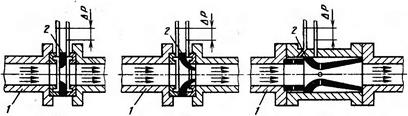

В качестве устройства для создания в трубопроводе перепада давления чаще всего используются стандартные сужающие устройства: диафрагмы (рис. 76, а), сопла (рис. 76, б) и трубы Вентери (рис. 76, в).

Дифференциальные манометры, применяемые для измерения перепада давления в расходомерах, имеют неравномерную шкалу в связи с существующей квадратичной зависимостью между перепадами давления и объемным расходом.

Рис. 76. Стандартные сужающие устройства расходомеров переменного перепада давления:

а – дисковая диафрагма; б – сопло; в – труба Вентури; 1 – труба; 2 – сужающее устройство

Рис. 77. Шариковый расходомер

Таблица 13

Технические характеристики шариковых расходомеров

| Тип | Верхний предел измерения, м2/ч | Минимальный расход, м2/ч |

| ШРТ-0,1 | 0,1 | 0,025 |

| ШРТ-0,16 | 0,16 | 0,04 |

| ШРТ-0,25 | 0,25 | 0,062 |

| ШРТ-0,4 | 0,4 | 0,1 |

| ШРТ-0,6 | 0,6 | 0,15 |

| ШРТ-1,0 | 1,0 | 0,25 |

| ШРТ-2,5 | 2,5 | 0,62 |

| ШРТ-4,0 | 4,0 | 1,00 |

| ШРТ-6,0 | 6,0 | 1,5 |

| ШРТ-10,0 | 10,0 | 2,5 |

Расходомеры переменного перепада давления получили наибольшее распространение в литейных и термических цехах.

Расходомеры переменного уровня предназначены для измерения расхода жидкости, находящейся под атмосферным давлением. Принцип действия этих расходомеров основан на зависимости уровня со свободным стоком жидкости от расхода.

Индукционные электромагнитные расходомеры предназначены для контроля расхода жидкостей, удельная электропроводность которых не менее 10-3 см/м. Принцип их действия основан на измерении электродвижущей силы, наводимой в электропроводной жидкости при прохождении ее через магнитное поле. Электродвижущая сила пропорциональна скорости (расходу) потока.

В тахометрических расходомерах основным элементом является крыльчатка, вращающаяся под действием потока с угловой скоростью, пропорциональной скорости потока и, следовательно, расходу.

В последние годы весьма перспективными стали шариковые и турбинные тахометрические расходомеры. Шариковые расходомеры имеют преимущества перед турбинными в простоте конструкции и высокой эксплуатационной надежности.

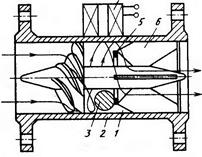

В шариковом расходомере (рис. 77) в качестве подвижного элемента применен шарик 3, который изготовлен из ферромагнитного материала с пластмассовым покрытием. Под действием закрученного потока шарик совершает планетарное движение, для чего используется направляющий аппарат 1, выполненный в виде многозаходного винта, помещенного в корпусе 2. При выходе из прибора поток успокаивается (сглаживается) струевыпрямителем 6, на крестовине которого закреплено ограничительное кольцо 5, удерживающее шарик. Частота вращения шарика регистрируется индуктивным преобразователем 4, частота наводимых сигналов которого пропорциональна расходу потока, и преобразуется в сигнал постоянного тока 0 ... 5 мА.

Технические характеристики некоторых видов шариковых расходомеров приведены в табл. 13.

3. СЧЕТЧИКИ ЖИДКОСТЕЙ И ГАЗОВ

В зависимости от принципа действия счетчики жидкостей и газов делят на скоростные и объемные.

Принцип действия скоростных счетчиков основан на суммировании числа оборотов помещенного в поток вращающегося устройства за какой-либо отрезок времени. По конструкции их подразделяют на счетчики с вертикальной вертушкой и счетчики с винтовой вертушкой. Первые применяют для измерения малых расходов жидкостей, а вторые – для измерения больших расходов.

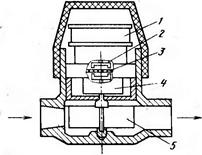

Скоростной счетчик типа УВК (рис. 78) состоит из двух основных частей: измерителя скорости потока и счетной головки. Счетный механизм отделен от потока контролируемой жидкости специальной перегородкой 3. Под воздействием потока жидкости крыльчатка 5 приводится во вращение. Передача вращения от крыльчатки через редуктор 4 счетному механизму 1 осуществляется с помощью магнитной муфты 2, которая используется для отключения последнего.

К достоинствам скоростных счетчиков с вертикальной крыльчаткой относятся простота конструкции, небольшая потеря давления и низкая чувствительность к загрязнениям. Недостатками этих счетчиков являются нереверсивность действия, приводящая к одностороннему изнашиванию, и необходимость установки счетчика на горизонтальных участках трубопровода. Счетчики с вертикальной вертушкой применяют для измерения количества воды, подаваемой в цехи.

Объемные счетчики применяют для измерения количества чистых (без механических примесей) нейтральных и агрессивных жидкостей разной плотности и вязкости (например, воды, керосина, бензина, мазута и масел), а также газов. По конструкции их подразделяют на шестеренчатые и поршневые.

Наибольшее распространение получили счетчики с овальными шестернями (табл. 14).

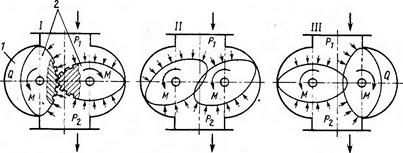

Поток измеряемой жидкости, проходя через измерительную камеру, вращает находящиеся в зацеплении овальные шестерни. В зависимости от расположения шестерен относительно входа потока жидкости каждая из них попеременно является то ведущей, то ведомой. Для полного представления о принципе работы счетчика с овальными шестернями необходимо рассмотреть его работу (рис. 79).

Рис. 78. Скоростной счетчик типа УВК

Таблица 14

Технические характеристики счетчиков жидкостей и газов

| Наименование | Тип | Класс точности | Номинальный расход, м2/ч | Потеря давления, кПа | Температура измеряемой среды, °С |

| Счетчики жидкости с овальными шестернями | ШЖУ-25П-16 | 0,25 : 0,5 | –40 ... –60 | ||

| ШЖО-60 | 0,5 | 20 ... 180 | |||

| ШЖУ-40С-6 | 0,5 | –40 ... –60 | |||

| ШЖУ-65-16 | 0,5 | –40 ... –50 | |||

| Ротационные счетчики газов | РГ-40 | 2,5 | 0,294 | 5 ... 50 | |

| РГ-100 | 2,5 | ||||

| РГ-250 | 2,5 | ||||

| РГ-400 | 2,5 | ||||

| РГ-600 | 2,5 | ||||

| РГ-1000 | 2,5 |

В измерительной камере 1 под действием разности давлений

Р1 – Р2 в потоке свободно вращаются две овальные шестерни 2. В положении I на левой шестерне возникает вращающий момент М, поворачивающий ее против часовой стрелки, а левая шестерня перемещает правую. В положении II момент действует и на правую шестерню. Таким образом, в положении II моменты действуют на обе шестерни. В положении III вращение правой шестерни осуществляется за счет вращения левой (аналогично положению I). Следовательно, за один оборот счетчик пропускает четыре измерительных объема Q. Учет жидкости, протекающей через счетчик, заключается в отсчете числа оборотов шестерен. Неравномерность вращения шестерен не влияет на процесс измерения. Вращение одной шестерни с помощью магнитной муфты передается на счетный механизм, который имеет стрелочный указатель.

Рис. 79. Счетчик с овальными шестернями

Рис. 80. Ротационный газовый счетчик

Поршневые счетчики используют в литейных и термических цехах в качестве мазутомеров.

Промышленность выпускает четырехпоршневой мазутомер типа МП, который состоит из двух узлов: гидродвигателя и измерительной головки. Гидродвигатель преобразует значение объема протекающей жидкости в пропорциональное число оборотов выходного вала, а измерительная головка суммирует их число.

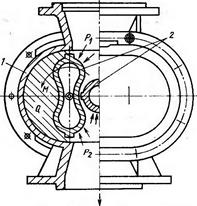

Для учета объемного количества различных газов (природного, генераторного, доменного и др.) используют ротационный счетчик типа РГ (рис. 80). В корпусе 1 счетчика находятся два ротора 2, которые при вращении своими боковыми поверхностями соприкасаются с внутренней поверхностью корпуса. Механизм их вращения аналогичен механизму вращения овальных шестерен у описанных выше счетчиков жидкости. Выведенный из корпуса вал одного ротора связан кулачковой муфтой с валом редуктора, а через него – со счетным механизмом роликового типа.

4. СЧЕТЧИКИ И ВЕСЫ ТВЕРДЫХ И СЫПУЧИХ МАТЕРИАЛОВ

В литейных цехах необходим автоматический учет форм, движущихся на литейном конвейере, и отливок, перемещающихся на пластинчатых транспортерах или по наклонным роликовым транспортерам. Система автоматического учета в этих случаях, как правило, состоим из устройства, выдающего механический или электрический сигнал при прохождении мимо него изделия, и счетчика, суммирующего эти сигналы.

Применяемые датчики сигналов подразделяют на механические и электрические, а счетчики – на механические и электромагнитные.

Механические датчики с рычажным приводом через кинематическую передачу воздействуют на механические счетчики, установленные в непосредственной близости от датчика. Механический счетчик представляет собой набор цифровых барабанов, связанных определенным образом между собой. На каждом барабане нанесены цифры от 0 до 9, цифры первого барабана соответствуют количеству единиц, второго – количеству десятков, и т. д.

Электроконтактные датчики импульсов представляют собой рассмотренные в гл. 4 путевые выключатели, которые срабатывают при прохождении литейной формы и подают электрический сигнал на электромагнитный счетчик.

Фотоэлектрические датчики основаны на явлении фотоэффекта. Принцип их действия был рассмотрен в гл. 2.

Радиоизотопные датчики импульсов применяют в системе учета остывания отливок и нагретых изделий. Радиоизотопные датчики содержат излучатель, испускающий поток радиоактивных лучей, и воспринимающее устройство. При прохождении между ними контролируемого предмета (отливки или изделия) часть лучей поглощается, и облучение воспринимающего устройства снижается, в результате чего на его выходе появляется электрический сигнал.

Наиболее распространенными устройствами, предназначенными для измерения количества твердых сыпучих материалов, являются весы. Различают два вида весов: порционные и конвейерные. Порционные весы используют для отвеса одного или нескольких порций заданного количества вещества. Конвейерные весы служат для непрерывного определения вещества, прошедшего за заданный промежуток времени. Такие весы называют ленточными весоизмерителями и используют для определения расхода формовочной и стержневой смеси, песка и других сыпучих материалов.

Порционные весы в зависимости от назначения и конструкции подразделяют на весы с ручной наводкой, платформенные, автомобильные, автоматические.

Весы с ручной наводкой (компарирующие) используют для взвешивания небольших количеств материалов. По конструкции их делят на гиревые, циферблатные и шкальные. Такие весы называют также рычажными. К весам с ручной наводкой относят и пружинные весы, в которых измеряемая величина определяется деформацией пружины под действием веса тела.

Платформенные и автомобильные весы предназначены для измерения массы груженых вагонов и автомобилей. Платформенные весы встраивают в железнодорожные пути, а автомобильные – у ворот цеха. Они состоят из платформы и системы противовеса (гирь). Для облегчения обслуживания такие весы оборудуют дистанционным управлением.

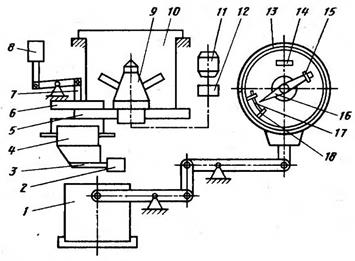

Автоматические порционные весы применяют для взвешивания различных формовочных материалов.

Рис. 81. Автоматические порционные весы

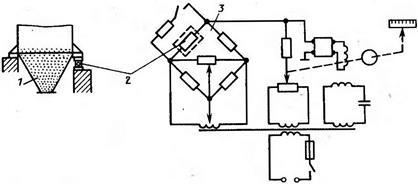

Все узлы весов размещают на раме (рис. 81). На этой же раме устанавливается тарельчатый питатель, диск 5 которого приводится во вращение электродвигателем 11 через червячный редуктор 12. Формовочный материал из бункера 10 подается на вращающийся диск в питатель, откуда он снимается ножом 6 и через рукав 4 попадает в ковш 1. Для предупреждения зависания материала и его разрыхления в питателе предусмотрен лопастной рыхлитель 9. В нижней части бункера 10 имеется окно, перекрываемое заслонкой 7 с помощью электромагнита 8. В начальный момент взвешивания окно полностью открыто. При достижении заданной массы заслонка 3 с помощью электромагнита 2 перекрывает подачу материала из рукава 4 в ковш 1, который системой рычагов связан с циферблатным прибором 13. На корпусе циферблатного прибора укреплен контакт 14 нулевого положения стрелок, а на его задней стенке – сельсин- приемник со стрелкой 15 с закрепленными на ней двумя контактами: 17 и 18. Контакт 17 предназначен для точного отвеса, контакт 18 – для грубого. Стрелка 15 устанавливается с помощью сельсина-приемника в положение, соответствующее массе навески. Масса порции задается на пульте управления путем поворота оси сельсин-датчика. Команды на управление электромагнитами 8 и 2 дает стрелка 16, которая при подходе к контактам 17 и 18 замыкает их.

5. УРОВНЕМЕРЫ ЖИДКОСТЕЙ И СЫПУЧИХ МАТЕРИАЛОВ

Для контроля уровня жидкостей наибольшее распространение получили указательные стекла, поплавковые, буйковые, манометрические уровнемеры.

Наиболее простыми приборами для измерения уровня являются указательные стекла (водомеры), применяемые в паровых котлах, а также в различных емкостях для измерения уровня осветленных жидкостей. Они представляют собой стеклянную трубку с нанесенными на нее давлениями и соединенную с емкостью, в которой контролируется уровень жидкости.

Таблица 15

Технические характеристики поплавковых уровнемеров с пружинным уравновешиванием

| Тип уровнемера | Тип резервуара | Диапазон измерений, м |

| УДУ-10-111 | Наземный | 0 ... 12 |

| УДУ-10-121 | » | 0 ... 20 |

| УДУ-10-211 | Заглубленный | 0 ... 12 |

| УДУ-10-221 | » | 0 ... 20 |

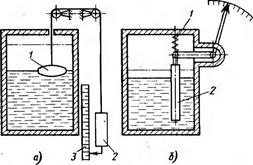

Поплавковые уровнемеры широко применяют для измерения уровня разнообразных жидкостей (табл. 15). Простейший уровнемер (рис. 82, а) представляет собой плавающий поплавок 1, подвешенный на гибком тросе, перекинутом через блок. На втором конце троса вне сосуда для его натяжения подвешен груз 2 с укрепленной на ней стрелкой (указателем уровня), передвигающейся вдоль рейки со шкалой 3.

Буйковые уровнемеры (табл. 16) применяют в тех случаях, когда необходимо уменьшить перемещение поплавка относительно изменения уровня жидкости. В буйковом уровнемере (рис. 82, б) используется цилиндрический поплавок (буек) 2, закрепленный на пружине 1. Масса буйка зависит от глубины его погружения в жидкость, а жесткость пружины определяет коэффициент пропорциональности между изменением уровня и подъемом буйка. Класс точности 1,5 и 2,5.

Манометрические уровнемеры подразделяют, в свою очередь, на мембранные, пьезометрические и дифманометрические.

Мембранные уровнемеры предназначены для измерения уровня агрессивных сред в открытых емкостях. Они состоят из первичного преобразователя, преобразующего измеряемый параметр

в пневматический сигнал, и вторичного прибора.

Принцип действия преобразователя основан на пневматической силовой компенсации. Измеряемый параметр (высота столба жидкости) воздействует на чувствительный элемент – металлическую мембрану, установленную на дне емкости, и преобразуется в усилие, которое автоматически уравновешивается усилием, развиваемым давлением воздуха в сильфоне обратной связи. Эго давление является одновременно выходным сигналом датчика.

Рнс. 82. Схемы механических уровнемеров:

а – поплавкового; б – буйкового

Таблица 16

Технические характеристики буйковых уровнемеров

| Тип | Верхние пределы измерения, м | Температура контролируемой среды, °С | Давление в объекте, МПа |

| УБ-Э | 0,02; 0,04; 0,06 | –40 ... 100 | |

| УБ-ЭА | 0,1; 0,25; 0,6; 1,6 | 100 ... 400 | 6,4 |

| УБ-ЭБ | 2; 2,5; 3; 4; 6; 8; 10; 15 и 20 | –200 ... –40 | 6,4 |

| УБ-ЭВ | –40 ... 200 | 4,0 | |

| УБ-ЭГ | –40 ... 200 | 6,4 |

Действие пьезометрических (гидростатических) уровнемеров основано на следующем принципе. Если в емкость с жидкостью ввести вертикальную встроенную трубку, доходящую почти до дна, и подавать в нее чистый воздух, то его давление в трубке будет равно массе столба продуваемой жидкости, т. е. значению уровня.

Пьезометрические манометры применяют для контроля агрессивных жидкостей или эмульсий.

В дифманометрических уровнемерах об уровне судят по перепаду давления жидкости у дна сосуда и над ее поверхностью. Уровень жидкости этим способом можно контролировать как в открытых, так и в закрытых емкостях.

Для измерения уровня сыпучих материалов применяют емкостные, высокочастотные, радиационные, кондуктометрические, весовые и механические уровнемеры.

Емкостные уровнемеры предназначены для измерения уровня сыпучих материалов и жидкостей. Принцип их действия основан на использовании зависимости электрической емкости системы «измерительный электрод – измеряемая среда». В этих приборах чаще всего используют емкостной преобразователь, представляющий собой коаксиально расположенные трубки, помещенные в объеме материала. Емкость преобразователя измеряется индуктивноемкостным мостом. С изменением уровня измеряемой среды вдоль оси преобразователя меняется его емкость, что приводит к нарушению равновесия моста и появлению на выходе сигнала разбаланса, пропорционального уровню измеряемой среды.

В последнее время промышленность освоила выпуск унифицированных высокочастотных резонансных измерителей и сигнализаторов уровня сыпучих материалов и жидкостей, работа которых основана на высокочастотном методе измерения. Эти приборы с успехом могут быть использованы в литейных цехах для измерения уровня формовочных материалов.

Рис. 83. Весовой уровнемер

Радиационные уровнемеры можно применять и как уровнемеры, и как сигнализаторы уровня. В качестве первичного преобразователя контрольно-измерительной системы используют приемное устройство (детектор) радиоактивного излучения, источниками которого служат радиоактивный изотоп кобальта (церий 137).

Радиоактивные сигнализаторы уровня можно использовать также для контроля уровня расплавленного металла в плавильной печи.

Кондуктометрические уровнемеры используют для сигнализации предельных, значений уровня токопроводящих материалов. Принцип действия этих сигнализаторов основан на замыкании электрической цепи первичного преобразователя материалом измеряемой среды.

Измерительная система состоит из первичного преобразователя и релейного блока. Техническое исполнение измерительных систем может быть различным и зависит от вида контролируемого материала.

Весовые уровнемеры используют для измерения уровня формовочных или шихтовых материалов в бункерах.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|