- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ВВЕДЕНИЕ 6 страница

По количеству позиций выходного силового элемента (регулирующего органа) различают одно-, двух- и трехпозиционные электромагнитные механизмы. У однопозиционных механизмов при подаче тока на обмотку катушки сердечник занимает одно определенное положение. У двухпозиционных механизмов силовой элемент занимает одно из двух положений в зависимости от того, на обмотку какого электромагнита подается электрический ток. После обесточивания он сохраняет занятое им положение. Выходной силовой элемент трехпозиционных электромагнитных механизмов при отсутствии тока в обмотках занимает нейтральное положение.

В зависимости от вида питающего напряжения электромагнитные механизмы могут быть переменного и постоянного тока, а также со сменными катушками переменного и постоянного токов с унифицированным магнитопроводом.

В настоящее время получили широкое распространение электромагнитные приборы серии ЭВ. Приводы ЭВ‑1 и ЭВ‑2 рассчитаны на длительный режим работы, а привод ЭВ‑3 рассчитан на кратковременный режим работы (в течение 1 мин) при усилии 100 Н.

В термических и литейных цехах исполнительные механизмы с электромагнитным приводом используют в регуляторах температуры в топливных печах, давления и расхода сжатого воздуха в формовочных машинах.

Электромагнитные муфты являются связующим звеном между приводом и регулирующим органом. Электромагнитные муфты обладают высоким быстродействием, плавным пуском и регулированием скорости, просты в управлении и имеют мощность от нескольких ватт до сотен киловатт.

По принципу действия электромагнитные муфты разделяют на фрикционные и порошковые муфты и муфты скольжения.

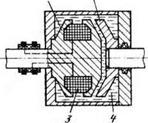

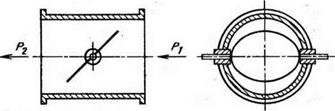

Фрикционная муфта (рис. 39) состоит из двух полумуфт: ведущей 1 и ведомой 6, посаженных на валы 3 и Р. В корпусе ведущей полумуфты имеется обмотка 5, питаемая электрическим током через кольца 4 и щетки 2. При подаче постоянного электрического тока на обмотку возникает магнитный поток, который притягивает по шлицам 8 к себе ведомую полумуфту. Последняя, преодолевая усилие пружины 7, притягивается к ведомой полумуфте. Силы трения между полумуфтами позволяют передать крутящий момент с ведущего вала на ведомый. При выключении тока магнитное поле исчезает, и пружины 7 разъединяют полумуфты друг от друга, прерывая тем самым вращение вала 9. Однодисковые муфты не позволяют передавать большие крутящие моменты. Для этого используют многодисковые муфты, имеющие большое число поверхностей трения.

|

|

| Рис 39. Электромагнитная фрикционная муфта | Рис. 40. Электромагнитная порошковая муфта |

Порошковые муфты (ферропорошковые или магнитоэмульсионные) работают по принципу намагничивания ферромагнитной среды, заполняющей пространство между полумуфтами 1 и 2 (рис. 40). Ферромагнитная среда 4 представляет собой обычно смесь порошка карбонильного или кремнистого железа и смазывающего вещества (тальк, графит, масло), улучшающего проскальзывание полумуфт при холостом ходе и уменьшающего истирание ферропорошка. При подаче тока в обмотку 3 ведущей пол у муфты 1 возникает магнитное поле, намагничивающее отдельные частички железного порошка, которые слипаются между собой, увеличивая вязкость ферромагнитной среды. Ведомая полумуфта 2 начинает вращаться, передавая вращение на объект управления. Вязкость ферромагнитной среды зависит от силы тока в обмотке, следовательно, можно при росте тока увеличивать передаваемый крутящий момент. Таким образом, муфты вязкого трения являются управляемыми, т. е. позволяют плавно регулировать вращающий передаваемый момент, а следовательно, и частоту вращения ведомого вала.

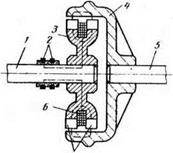

Электромагнитные муфты скольжения состоят из двух основных частей полумуфт (рис. 41). На ведущем валу 1 устанавливают полумуфту с индуктором 3 в виде электромагнита постоянного тока с катушкой возбуждения 6 и полюсами 7. На ведомом валу закреплена полумуфта с якорем 4 в виде роторной клетки асинхронного двигателя. Ток к катушке 6 подается через щетки и контактные кольца 2. При вращении ведущего вала магнитное поле индуктора 3 вращается относительно якоря 4, наведя в нем токи, которые, взаимодействуя с магнитным полем индуктора, создают крутящий момент. Якорь и вал 5 начинают вращаться. При отключении тока вращение якоря прекращается. Имеются конструкции не только с наружным, но и с внутренним расположением якоря. Достоинством рассмотренной конструкции является ее высокая надежность, а также возможность плавно регулировать передаваемый момент за счет изменения напряжения питания.

Рис. 41. Электромагнитная муфта скольжения

Промышленность выпускает муфты для механизмов малых мощностей типа ПМС с номинальным моментом 1,7 ... 30 Н×м. Для механизмов большей мощности выпускают муфты серии ИМС с номинальными моментами 70 ... 1600 Н×м.

Электродвигательный механизм состоит из исполнительного двигателя редуктора и тормоза. Сигнал управления одновременно подается на двигатель и тормоз, при этом тормоз растормаживается и двигатель приводит в движение регулирующий орган. При снятии сигнала двигатель выключается, а тормоз останавливает движение регулирующего органа.

Исполнительными двигателями называют управляемые двигатели малой мощности, которые предназначены для преобразования электрического сигнала в механическое вращение вала.

Как правило, исполнительные двигатели имеют две обмотки: возбуждения и управления. Исключение составляют двигатели с постоянными магнитами. Обмотки возбуждения постоянно находятся под напряжением, а на обмотку управления сигнал подается лишь тогда, когда необходимо получить вращение вала. Так как исполнительные двигатели работают в схемах управления, то для них в основном характерны пуски, остановки или реверсии. Время их вращения обычно невелико, поэтому эти двигатели никогда не снабжаются вентиляторами. В цепях сопряжения переходных процессов исполнительные двигатели стремятся выполнить малоинерционными и малогабаритными. В настоящее время в качестве исполнительных двигателей используют двухфазные асинхронные, синхронные шаговые двигатели и двигатели постоянного тока.

Типы электродвигателей, их устройство и схемы выключения изучаются в курсе «Общая электротехника» и поэтому здесь не рассматриваются.

4. ГИДРАВЛИЧЕСКИЕ И ПНЕВМАТИЧЕСКИЕ ИСПОЛНИТЕЛЬНЫЕ МЕХАНИЗМЫ

Гидравлические и пневматические исполнительные двигатели преобразуют энергию рабочей среды, находящейся под давлением, в механическую энергию поступательного или вращательного движения.

В качестве рабочей среды в гидродвигателях чаще всего используется минеральное масло, сохраняющее свои свойства при воздействии на него высокого давления. В пневмодвигателях рабочей средой служит сжатый воздух.

|

|

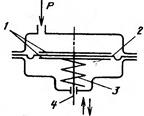

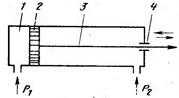

| Рис. 42. Мембранный исполнительный | Рис. 43. Поршневой исполнительный механизм механизм |

В устройствах автоматического управления гидро- и пневмодвигатели используют значительно реже, чем электрические. Однако в ряде случаев они оказываются единственно приемлемыми в техническом отношении.

Гидро- и пневмодвигатели способны развивать очень большие усилия (0,03 ... 0,3 МН) при малых габаритных размерах. По этим параметрам они превосходят все остальные двигатели. Они просты по конструкции, надежно работают и не нуждаются в редукторах для согласования с регулирующим органом. Гидравлические и пневматические двигатели имеют одинаковый принцип действия, их различие лишь в быстродействии.

Различают две основные разновидности гидро- и пневмодвигателей: с поступательным движением (мембранные и поршневые) и с вращательным движением (шестеренчатые, лопастные, плунжерные и турбинные).

В мембранном исполнительном механизме (рис. 42) перемещение выходного штока 4 осуществляется силой, создаваемой давлением рабочей среды на мембрану 2. При этом возвратная пружина 3 сжимается. Чем больше диаметр мембраны, тем большее усилие может быть передано на регулирующий орган. Полость под мембраной соединена с атмосферой. При снятии давления мембрана и, следовательно, шток возвращаются возвратной пружиной в исходное положение. Диски 1 обеспечивают жесткость мембраны, изготовленной из прорезиненной ткани.

Значительно реже применяют поршневые исполнительные механизмы. Их используют в тех случаях, когда шток необходимо перемещать на расстояние более 300 мм.

В цилиндре 1 исполнительного механизма (рис. 43) перемещается поршень 2 со штоком 3. Поршень будет неподвижен при равенстве давлений Р1 и Р2. Если давление в левой полости больше, то на поршень будет действовать сила, равная разности давлений Р1 и Р2, умноженной на площадь поверхности поршня. Под действием этой силы поршень начнет перемещаться вправо. Шток 3 проходит через уплотнительный сальник 4.

По способу управления гидро- и пневмоцилиндры могут быть дроссельными и с объемным управлением. При дроссельном управлении в качестве управляющего устройства используют золотники, устройства типа сопло-заслонка или струйные трубки. При объемном управлении в качестве источников энергии используют насосы или компрессоры переменной производительности.

Рис 44. Регулирующая заслонка

Гидро- и пневмодвигатели применяют в устройствах привода автоматических манипуляторов и исполнительных механизмов, дозаторов, затворов и питателей, предназначенных для регулирования расходов формовочных и других сыпучих и пусковых материалов.

5. РЕГУЛИРУЮЩИЕ ОРГАНЫ

Для непрерывного регулирования в запорно-регулирующих устройствах применяют дросселирующие регулирующие органы следующих типов: заслонки, клапаны, краны, шиберы и направляющие аппараты.

В заслонках (рис. 44) изменение пропускной способности достигается поворотом заслонки (диска) в седле. Они просты по конструкции и имеют удовлетворительные регулировочные свойства. Заслонки можно устанавливать на вертикальных и горизонтальных участках трубопроводов. Они получили широкое распространение в литейных и термических цехах для регулирования потоков газа и воздуха в трубопроводе с избыточным давлением до 0,25 МПа.

Клапаны применяют для регулирования расходов газа, воздуха или пара при давлении до 20 МПа. В зависимости от числа положений их подразделяют на двух- и трехходовые.

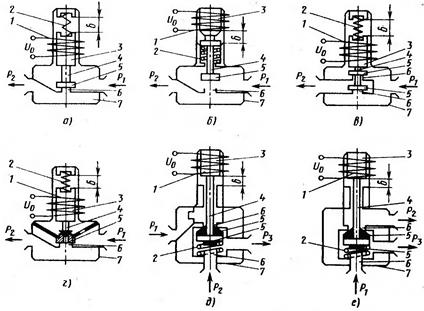

В зависимости от положения запирающего элемента при обесточенной катушке двухходовые клапаны делят на нормально закрытые (рис. 45, а) и нормально открытые (рис. 45, б). В нормально закрытом клапане при отсутствии тока проходной канал закрыт, а в нормально открытом – открыт. Тяговое усилие большинства электромагнитов резко уменьшается с увеличением хода сердечника, что вызывает увеличение габаритных размеров и потребляемой мощности. Поэтому в клапанах с электромагнитными механизмами применяют уравновешивающие запирающие элементы (рис. 45, в) и встроенные усилители (рис. 45, г).

В соответствии с типом дроссельного органа клапаны делят на золотниковые, диафрагмовые и шланговые. Золотниковые клапаны бывают односедельные (рис. 45, а и б), двухседельные (рис. 45, в) и многоседельные. Запорные элементы всех клапанов выполняют либо в форме тарелки (рис. 45, а–в), либо с конической (рис. 45, г) или шаровой поверхностью.

Рис. 45. Схемы золотниковых клапанов с электромагнитным механизмом:

а – нормально закрытый; б – нормально открытый;

в – с уравновешивающим запирающим элементом;

г – со встроенным усилителем; д и е – распределительных;

1 – обмотка; 2 – возвратная пружина; 3 – сердечник; 4 – шток;

5 – запирающий элемент; 6 – седло; 7 – корпус

Трехходовые (распределительные) клапаны имеют три присоединительных прохода, через которые два потока соединяются в один (рис. 45, д) или один поток разделяется на два (рис. 45, е).

Краны являются простейшими регулирующими органами, которые применяют для регулирования расхода потока в трубопроводах небольшого сечения. Наиболее распространенной является конструкция крана с пробкой в виде усеченного конуса, притертого к корпусу. В пробке имеется отверстие круглой, овальной или прямоугольной формы, сквозь которое протекает регулируемая среда. Поворотом пробки регулируется расход жидкости, протекающей по трубопроводу.

Шиберы устанавливают в дымоходах топливных плавильных и термических печей. Они предназначены для регулирования давления в рабочем пространстве печи.

При изменении входной скорости газа или воздуха дымососов и вентиляторов изменяются их производительность и напор. На этом свойстве основано устройство регулирующего органа на базе направляющего аппарата. Регулирующий орган, выполненный в виде направляющего аппарата, практически безинерционен и более экономичен, чем регулирующий орган, использующий дросселирование потока.

Дозирующие исполнительные органы подразделяют на две группы: механические и электрические. К первой группе относятся плужковые сбрасыватели, дозаторы, питатели, насосы, компрессоры. Во вторую группу входят реостатные и автотрансформаторные регулирующие органы.

Плужковые сбрасыватели широко применяют в литейных цехах для регулирования уровня различных формовочных материалов в бункерах бегунов, формовочных и стержневых машин. Плужки выполняют в виде лемеха плуга или другого скребкового устройства и устанавливают над ленточным транспортером с движущимся сыпучим материалом. Плужок может занимать два положения: на ленте или над ней.

Дозаторы представляют механизмы, предназначенные для выдачи потока материала с обеспечением требуемого значения расхода.

Практически для всех сыпучих материалов, кроме порошкообразных, могут применяться одни и те же дозаторы. Для порошковых материалов используют дозаторы, исключающие самопроизвольное движение материала.

Дозаторы непрерывного действия различают по способу регулирования производительности, типу систем автоматического регулирования, характеристики дозируемого материала и конструктивным признакам.

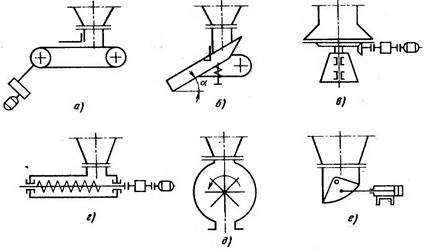

Рис. 46. Схемы рабочих органов дозаторов:

а – ленточный питатель; б – вибропитатель; в – тарельчатый питатель;

г – шнековый питатель; д – секторный питатель; е – гравитационный питатель

В зависимости от способа регулирования производительности все дозаторы делят на механизмы с автоматическим регулированием и без автоматического регулирования.

В связи с большим разнообразием физико-химических свойств дозируемых материалов и условий, в которых работают дозаторы, разработаны различные конструкции рабочих (регулирующих) органов дозаторов, основные типы которых показаны на рис. 46, а–е.

Контрольные вопросы и задания

1. Расскажите о классификации задающих устройств.

2. Расскажите о классификации исполнительных механизмов.

3. Расскажите о классификации регулирующих органов.

4. Как устроены и работают механические задающие устройства?

5. Каково назначение задающих устройств, выполненных в виде функциональных потенциометров?

6. Как устроены и работают дискретные задающие устройства?

7. Какие электромагнитные исполнительные механизмы применяют в системах автоматики?

8. Какие электрические муфты применяют в системах автоматики?

9. Назовите электродвигательные исполнительные механизмы.

10. Как устроены и работают гидравлические и пневматические исполнительные механизмы?

11. Как устроены и работают дросселирующие регулирующие органы?

12. Как устроены и работают дозирующие исполнительные органы?

РАЗДЕЛ II.КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ ПРИБОРЫ И ТЕХНИКА ИЗМЕРЕНИЯ ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

ГЛАВА6. ОБЩИЕ СВЕДЕНИЯ ОБ ИЗМЕРЕНИИ И КОНТРОЛЕ

1. ОСНОВНЫЕ МЕТРОЛОГИЧЕСКИЕ ПОНЯТИЯ ТЕХНИКИ ИЗМЕРЕНИЯ И КОНТРОЛЯ

Контроль параметров технологических процессов, обработанных деталей и изделий, запыленности и загазованности атмосферы цеха является неотъемлемой частью современного производства. Очевидно, что в любом автоматизированном производстве контроль также должен быть автоматизирован.

Измерение технологического параметра (физической величины) – это сравнение его с величиной, принятой за единицу измерения, с помощью специальных технических средств. Число, показывающее отношение измеряемой величины к единице измерения, называют численным значением измеряемой величины.

К числу технических средств измерения относятся меры, измерительные преобразователи, измерительные приборы и измерительные системы.

Мера – эталон, служащий для хранения и воспроизведения единицы измерения. Например, за эталон длины принят метр.

Измерительным преобразователем называют устройство, предназначенное для преобразования измеряемого параметра в сигнал, удобный для дальнейшей передачи на расстояние или в цепь управляющего устройства. Преобразователи подразделяют на первичные (датчики), промежуточные, передающие и масштабные. Измеряемую величину называют входной, а результат преобразования – выходным сигналом. Первичные преобразователи предназначены для преобразования физических величин в сигналы, а передающие и промежуточные преобразователи формируют сигналы, удобные для передачи на расстояние и регистрации. К масштабным относят преобразователи, с помощью которых измеряемая величина изменяется в заданное число раз, т. е. они не преобразуют одну физическую величину в другую.

Измерительным прибором называют устройство, предназначенное для выработки измерительной информации в форме, доступной для непосредственного восприятия наблюдателем (оператором). Измерительные приборы делят на две группы. К первой группе относят аналоговые приборы, показания которых являются непрерывной функцией измеряемого параметра. Вторая группа включает в себя цифровые приборы. Они вырабатывают дискретные сигналы измеряемой информации в цифровой форме.

Измерительная система объединяет измерительные преобразователи и приборы, обеспечивая измерения параметра без участия человека.

Государственный стандарт устанавливает применение Международной системы единиц (СИ) во всех областях науки и техники.

В состав СИ входят семь основных единиц, две дополнительные и двадцать семь важнейших производных единиц.

В состав основных единиц входят: метр (м), килограмм (кг), секунда (с), ампер (А), кельвин (К), моль (моль), кандела (кд).

К дополнительным единицам системы СИ относятся радиан и стерадиан, а все остальные единицы являются производными. Например, единица силы – ньютон (Н), сообщает телу массой 1 кг ускорение 1 м/с8; единица давления – паскаль (Па), за единицу давления принимается такое равномерно распределенное давление, при котором на 1 м действует нормально к поверхности сила, равная 1 Н, и т.п.

Все измерения делят на прямые и косвенные. При прямых измерениях числовое значение измеряемого параметра определяют непосредственно измерительным прибором: например, измерение температуры термометром или линейных размеров детали мерительным инструментом. Косвенные измерения предусматривают определение искомого параметра на основании прямого измерения вспомогательной величины, связанной с измеряемым параметром определенной функциональной зависимостью. Например, определение объема тела по его длине, ширине и высоте или измерение температуры по изменению электропроводности термометра сопротивления.

2. ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

Следует помнить, что никакое измерение не может быть выполнено абсолютно точно. Его результат всегда содержит некоторую погрешность. Поэтому в задачу измерений входит не только нахождение значения контролируемого параметра, но также и оценка допущенной при измерении погрешности.

Показания А любого измерительного прибора всегда отличаются от истинного значения А0 измеряемого параметра. Такое отличие называют абсолютной погрешностью прибора D, т. е.

D = А – А0

Причин, порождающих погрешности измерения, достаточно много, и учесть их все не представляется возможным.

В зависимости от причин погрешности подразделяют на шесть групп: погрешности метода измерения, инструментальные, настройки прибора и его взаимодействия с объектом измерения, динамические и субъективные погрешности.

Погрешности метода измерения являются результатом выбранной схемы измерения, не позволяющей устранить источники известных погрешностей; Инструментальные погрешности зависят от несовершенства измерительных устройств, т. е. от погрешностей изготовления деталей измерительного прибора. Погрешности настройки измерительных приборов определяются условиями эксплуатации. Погрешности могут возникать при взаимодействии прибора с объектом измерения; например, такие погрешности, которые вызываются влиянием измерительного усилия на деформацию измеряемой детали. Динамические погрешности возникают при преобразовании измеряемой величины. Динамические погрешности появляются в результате инерционности изменения измеряемого параметра. Субъективные погрешности появляются вследствие ограниченных физических возможностей оператора.

В зависимости от условий работы различают два вида погрешностей: основные и дополнительные. Основные погрешности имеют место при нормальных режимах работы измерительного прибора, когда влияние внешних факторов минимально. Дополнительные погрешности вызываются воздействием внешних факторов, нарушающих нормальные условия работы прибора, например, изменением температуры или давления окружающей среды.

Если значение абсолютной погрешности D отнести к истинному значению А0 измеряемого параметра, то получим относительную погрешность 8, т. е.

Отношение абсолютной погрешности А к диапазону шкалы прибора N называют приведенной относительной погрешностью т. е.

Если прибор имеет двустороннюю шкалу, то погрешность показаний относят к сумме верхнего и нижнего пределов шкал. При наличии безнулевой шкалы (шкала начинается не с нуля) погрешность показаний относят к разности между верхним и нижним значениями шкалы.

Максимальное значение погрешности характеризует класс точности прибора.

Контрольно-измерительные приборы подразделяют на классы точности, обозначаемые цифрами: 0,02; 0,05; 0,1; 0,5; 1,0; 1,5; 2,5 и т. д. Эти цифры ставят на шкалах приборов и обводят кружками. Их значение соответствует погрешности прибора.

Различают также статические и динамические погрешности. Первые имеют место при установившемся значении измеряемого параметра и постоянных внешних условиях работы прибора. Если специально не оговорено, то под погрешностью прибора подразумевается статическая погрешность. Динамическая погрешность возникает в результате инерционности измеряемого параметра.

3. МЕТОДЫ ИЗМЕРЕНИЯ И КЛАССИФИКАЦИЯ. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫХ ПРИБОРОВ

Прямые измерения осуществляются четырьмя основными методами: непосредственной оценки, нулевым (компенсационным), дифференциальным и замещения.

При методе непосредственной оценки измеряемый параметр непосредственно сравнивают с мерой или определяют отсчетом на измерительном приборе. Примерами применения этого метода могут служить измерение температуры – термометром или давления – манометром.

При нулевом методе измерения воздействие, производимое измеряемым параметром, сопоставляют (компенсируют) в измерительном устройстве с противоположным по направлению воздействием другого, известного, параметра таким образом, чтобы результативное воздействие было равно нулю. Совпадение значений измеряемого и известного параметров отмечают при помощи нулевого указателя (нуль-индикатора), например, при измерении температуры с помощью термопары, подключенной к потенциометру.

В дифференциальном методе используют как компенсацию, так и непосредственную оценку. Воздействие, производимое измеряемым параметром, частично уравновешивают противоположно направленным воздействием известного параметра, а затем непосредственным отсчетом измеряют нескомпенсированную часть. Например, при измерении напряжения в 720 мВ оно компенсируется противоположно направленным напряжением 700 мВ, а стрелочным милливольтметром измеряется остаточное напряжение, равное 20 мВ, Если бы это измерение осуществлялось методом непосредственной оценки на милливольтметре с классом точности 0,5 и шкалой 0‑1500 мВ, то погрешность измерения составила бы ±7,5 мВ. При дифференциальном методе с милливольтметром такого же класса точности можно использовать шкалу 0‑45 мВ, что обеспечит погрешность ±0,225 мВ. Следовательно, точность дифференциального метода значительно выше (в данном примере в 33 раза).

Измерение методом замещения осуществляют следующим образом: воздействие неизвестного параметра определяют каким-либо прибором, затем он замещается известным параметром, дающим такое же воздействие и определенным тем же прибором. При этом значение измеряемого параметра приравнивают значению замещающей величины. Например, для измерения неизвестного электрического сопротивления проводника его включают в цепь с источником тока и гальванометром. Зафиксировав показание последнего, вместо указанного проводника включают различные резисторы из набора резисторов до тех пор, пока показание гальванометра не станет таким же.

Контрольно-измерительные приборы можно классифицировать по различным признакам: способу отсчета измеряемого параметра, метрологическому назначению, роду измеряемого параметра и месту выдачи информации.

По способу отсчета измеряемой величины приборы подразделяют на компарирующие (приборы с ручной наводкой), показывающие, регистрирующие, интегрирующие, сигнализирующие и комбинированные.

Компарирующие приборы служат для сравнения мер друг с другом или для сравнения измеряемого параметра с мерами или образцами. К числу таких приборов относят весы, потенциометры и т. д.

Показывающие приборы дают значения измеряемого параметра в момент измерения. Они бывают стрелочными или цифровыми.

В стреловых приборах либо стрелка перемещается вдоль шкалы, либо шкала перемещается относительно неподвижной стрелки.

В цифровых показывающих приборах как правило используют люминесцентные или газоразрядные элементы (индикаторы) и электронно-лучевые трубки.

Регистрирующие приборы автоматически записывают результаты измерения в течение всего времени работы прибора. Запись, как правило, ведется на бумажной ленте или бумажном диске, что позволяет по характеру кривой судить о всех изменениях измеряемого параметра за тот или иной промежуток времени.

Наиболее распространены две формы записи. В первом случае перо вычерчивает на диаграмме непрерывную кривую, во втором случае специальное печатающее устройство периодически отмечает на диаграмме значение измеряемого параметра.

Регистрирующие приборы выпускают одноканальные и многоканальные (с числом каналов 2, 3, 6, 12 и 24). Последние позволяют регистрировать значение параметра в нескольких аппаратах или печах, число которых равняется числу каналов прибора.

Интегрирующие приборы (счетчики) позволяют определить суммарное значение измеряемого параметра.

Сигнализирующие приборы предназначены для непрерывного измерения значения контролируемого параметра и сигнализации о его отклонении от заданного.

Комбинированные приборы представляют собой сочетание различных приборов: например, счетчики монтируют в одном корпусе с показывающим или самопишущим прибором. В комбинированные приборы могут встраиваться и регулирующие устройства.

По метрологическому назначению приборы подразделяют на рабочие, контрольные, образцовые и эталонные.

Рабочие приборы предназначены для обычных измерений, их, в свою очередь, подразделяют на лабораторные и технические.

Первые, как правило, работают более точно и снабжены поправками к показаниям, учитывающим влияние условий применения. Вторые (технические) приборы используют в действующем производстве.

Контрольные приборы изготовляют более высокого класса точности и применяют для поверки технических приборов на месте их установки. Поверкой называют сравнение показаний рабочего и контрольного приборов для определения погрешности первого или поправки, требующейся к его показаниям.

Образцовые приборы применяют для поверки и градуировки контрольных и рабочих приборов.

Эталонные приборы служат для хранения единиц измерения наивысшей точности и поверки образцовых приборов.

По роду измеряемого параметра, т. е. по функции приборы подразделяют на следующие группы: контроля температуры, контроля давления и разряжения, контроля расхода и количества, контроля уровня и т. п.

Решение такой важной народнохозяйственной задачи, какой является проблема обеспечения качества продукции, в значительной степени зависит от достижений единства и достоверности измерений в масштабах всего народного хозяйства. С этой целью в СССР создана Государственная система обеспечения единства измерений (ГСИ), базирующаяся на комплексах нормативно-технических документов. Основными документами ГСИ являются государственные стандарты. На основе этих стандартов конкретизируются общие требования к методикам выполнения измерений и их областям.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|