- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Снеговая нагрузка 3 страница

в местах наименьшей прочности бетона, предварительно определенной экспертным методом;

в зонах и элементах конструкций, определяющих их несущую способность;

в местах, имеющих дефекты и повреждения, которые могут свидетельствовать о пониженной прочности бетона (повышенная пористость, коррозионные повреждения, температурное растрескивание бетона, изменение его цвета и пр.).

8.3.4 Число участков при определении прочности бетона следует принимать не менее:

3 - при определении прочности зоны или средней прочности бетона конструкции;

6 - при определении средней прочности и коэффициента изменчивости бетона конструкции;

9 - при определении прочности бетона в группе однотипных конструкций.

Число однотипных конструкций, в которых оценивается прочность бетона, определяется программой обследования и принимается не менее трех.

8.3.5 Фактическая прочность бетона в конструкциях, определенная неразрушающими методами или испытанием отобранных от конструкции образцов, является необходимым фактором для получения расчетных характеристик бетона.

Расчетные и нормативные характеристики бетона в зависимости от условного класса бетона по прочности на сжатие. Значение условного класса бетона по прочности на сжатие определяют для тяжелого бетона по формуле  , где

, где  - средняя кубиковая прочность бетона в группе однотипных конструкций, в конструкции или отдельной ее зоне, полученная по результатам испытаний неразрушающими методами или испытаниями отобранных из конструкций образцов бетона.

- средняя кубиковая прочность бетона в группе однотипных конструкций, в конструкции или отдельной ее зоне, полученная по результатам испытаний неразрушающими методами или испытаниями отобранных из конструкций образцов бетона.

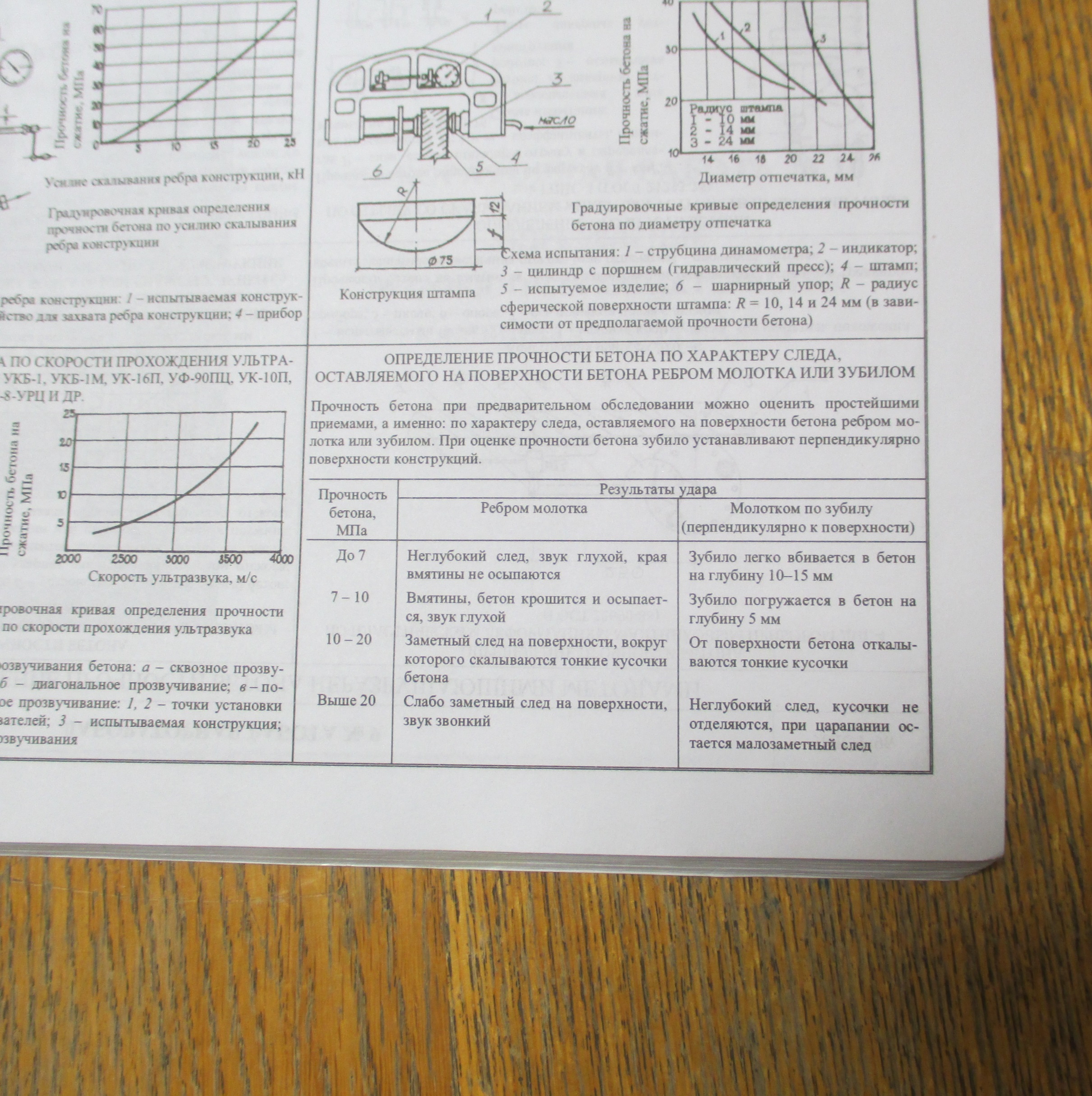

Прочность бетона можно определить приблизительно путем удара молотком или зубилом, см. таблицу.

19 Методы контроля параметров армирования ЖБК.

8.3.7 Для проверки и определения системы армирования железобетонной конструкции (расположения арматурных стержней, их диаметра, толщины защитного слоя бетона) используют:

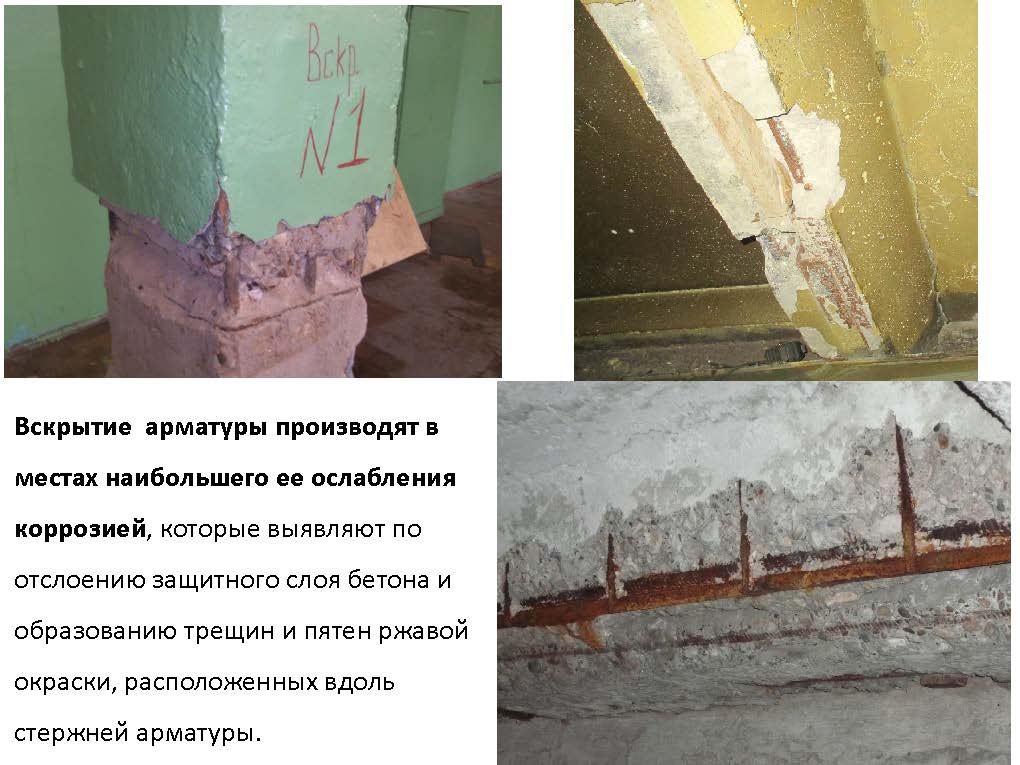

Контрольное вскрытие бетона с обнажением арматуры для непосредственного замера диаметра и количества стержней, оценки класса арматурной стали по рисунку профиля и определения остаточного сечения стержней, подвергшихся коррозии.

Число конструкций, в которых определяются диаметр, количество и расположение арматуры, определяется программой обследования и принимается не менее трех.

Размеры повреждений арматуры и закладных деталей определяют по снимкам, полученным с помощью радиационного метода или после вскрытия арматуры.

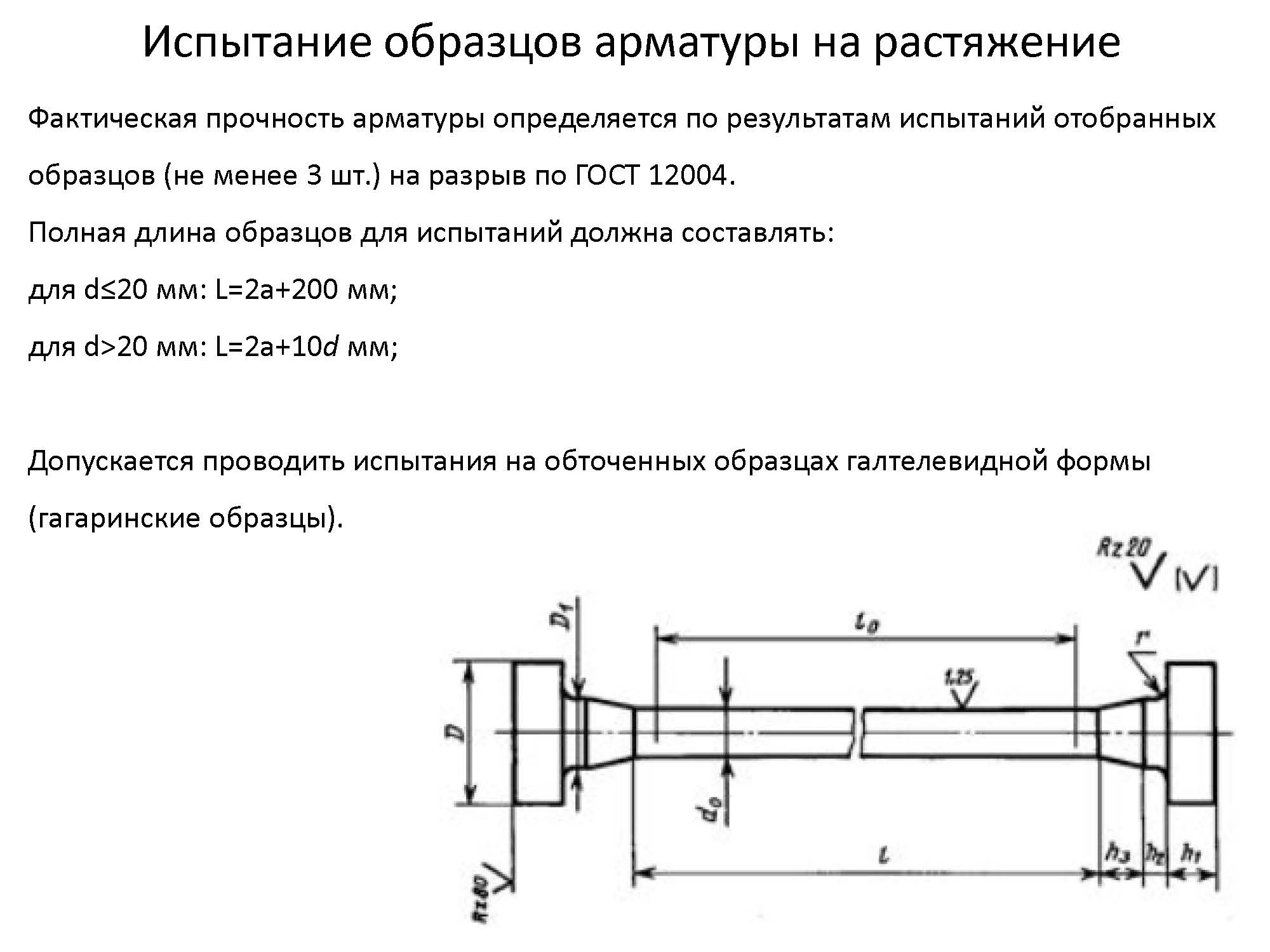

8.3.8 Для определения фактической прочности арматуры из конструкции, где это возможно без ее ослабления, вырезают образцы и испытывают по ГОСТ 12004.

При определении прочности арматуры по данным механических испытаний число стержней одного диаметра и одного профиля, вырезанное из однотипных конструкций, должно быть не менее трех. Стержни должны вырезаться из сечений конструкций, в которых несущая способность без вырезанных стержней обеспечивается.

8.3.9 Допускается ориентировочное определение прочности арматуры по рисунку профиля стержней, определяемому после ее вскрытия или по данным испытаний радиационным методом по ГОСТ 17625.

При ориентировочном определении прочности арматуры по рисунку профиля стержней количество участков, в которых определяется профиль стержней одного и того же диаметра в однотипных конструкциях, должно быть не менее пяти.

Если определение класса арматуры проводится по проектным данным (имеются чертежи конструкций с данными по классу арматуры или маркам примененной стали) без отбора и испытания образцов арматуры, то нормативные и расчетные сопротивления арматуры конструкций определяют согласно действовавшим ранее нормативным документам (НиТу 123-55, СНиП II-13.1-62, СНиП II-21-75) - см. таблицу В.2 приложения В и по СНиП 2.03.01. При обследовании конструкций, возведенных до 1986 г., нормативные и расчетные сопротивления арматуры можно определять по таблице В.2 приложения В, а конструкций, возведенных после 1986 г., - по СНиП 2.03.01.

При этом должно соблюдаться условие: арматура в обследованных конструкциях должна совпадать с проектными данными по классу, диаметрам стержней, их количеству и расположению.

При отсутствии проектных данных и невозможности отбора и испытания образцов нормативные и расчетные сопротивления допускается принимать в зависимости от профиля арматуры в соответствии с п.6.21 СНиП 2.03.01 или по таблице В.2 приложения В.

При выполнении поверочных расчетов по данным испытаний образцов арматуры, отобранной от обследованных конструкций, нормативные и расчетные сопротивления арматуры принимаются согласно п.6.19 СНиП 2.03.01.

Если марку арматурной стали определяют на основании химического или спектрального анализа, то нормативные и расчетные сопротивления арматуры назначают в соответствии с нормами, действовавшими на момент постройки или изготовления конструкций (см. таблицу В.2 приложения В).

20 Использование УЗИ при обследовании бетонных и железобетонных конструкций

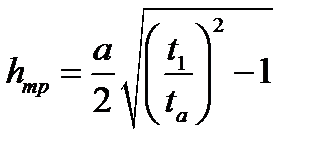

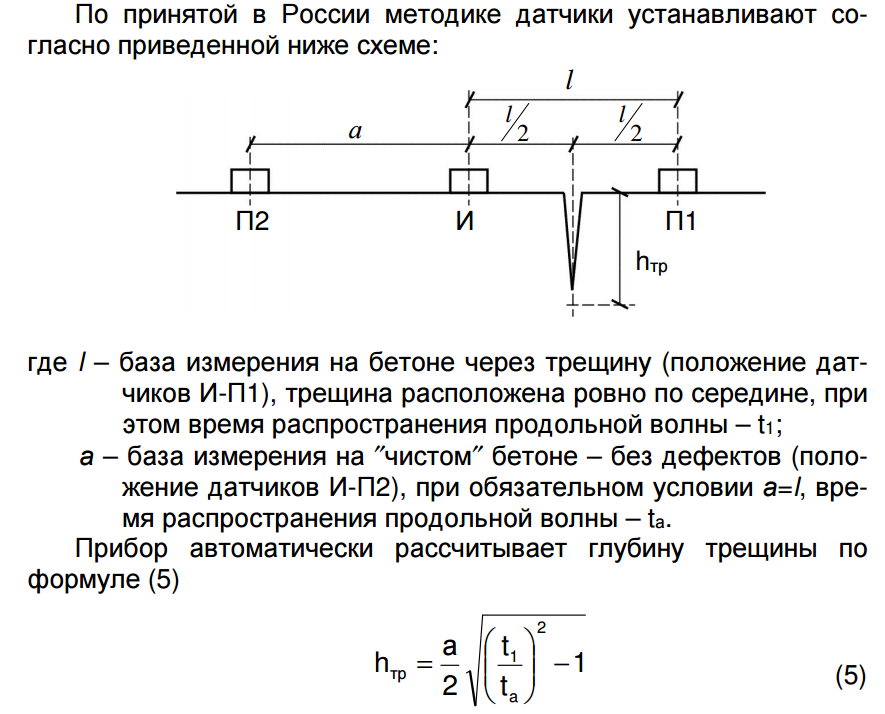

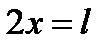

Метод УЗИ может использоваться для определения глубины трещин в бетоне. Существует два способа установки датчиков при определении глубины трещины.

Первый способ: сначала выполняют измерение времени прохождения ультразвука в бетоне при положении датчиков «и» и «п1», затем при положении датчиков «и» и «п2». На рисунке 2  - база измерения.

- база измерения.

Прибор Пульсар-2.1 автоматически рассчитывает глубину трещины по формуле:

(1)

(1)

где  - время распространения ультразвука при положении датчиков «и» и «п1»,

- время распространения ультразвука при положении датчиков «и» и «п1»,

- время распространения ультразвука при положении датчиков «и» и «п2».

- время распространения ультразвука при положении датчиков «и» и «п2».

На рисунке 1  - база измерения.

- база измерения.

|

| Рисунок 2 – Первый способ установки датчиков при определении глубины трещины |

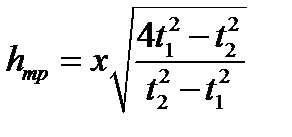

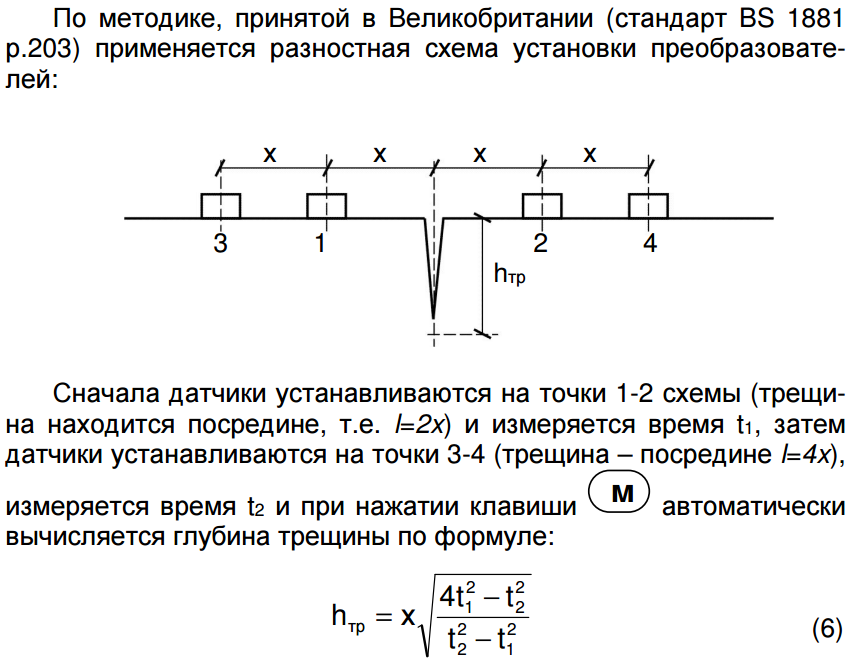

Второй способ: сначала выполняют измерение времени прохождения ультразвука в бетоне при положении датчиков «1» и «2», затем при положении датчиков «3» и «4». На рисунке 3  - база измерения.

- база измерения.

Прибор Пульсар-2.1 автоматически рассчитывает глубину трещины по формуле:

(2)

(2)

где  - время распространения ультразвука при положении датчиков «1» и «2»,

- время распространения ультразвука при положении датчиков «1» и «2»,

- время распространения ультразвука при положении датчиков «3» и «4».

- время распространения ультразвука при положении датчиков «3» и «4».

На рисунке 2  - база измерения.

- база измерения.

|

| Рисунок 3 – Второй способ установки датчиков при определении глубины трещины |

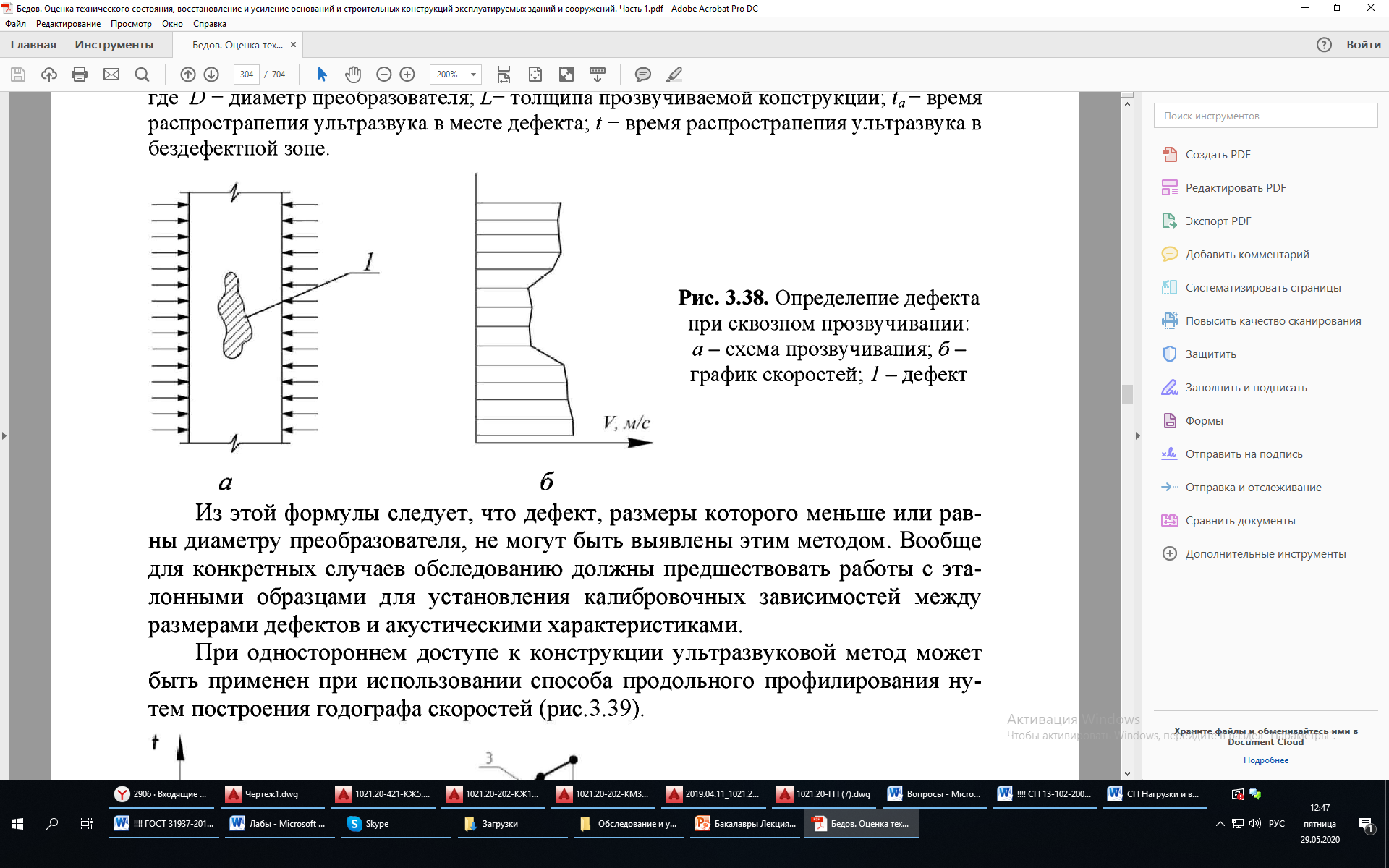

Метод УЗИ может использоваться для обнаружения скрытых полостей в бетоне методом сквозного прозвучивания и методом продольного профилирования.

Сквозное прозвучивание. На исследуемой конструкции с двух сторон размечается и наносится прямоугольная координатная сетка. В узлах пересечения координатных, линий с противоположных сторон соосно устанавливаются излучатель и приемник и определяется время прохождения ультразвука через материал конструкции. Последовательно производят измерения в каждом узле сетки, получают поле скоростей или поле времен распространения ультразвука. По этим данным можно построить линии равных скоростей изоспиды или линии равных времен изохроны.

Анализируя данные о скорости распространения УЗК в конструкции, можно выявить зоны непровибрированного или плохо перемешанного бетона, крупные инородные включения, пустоты, пористость.

При сквозном прозвучивании необходимо избегать непосредственного пересечения трассы УЗК с арматурой. Наличие арматуры и ее расположения в бетоне до начала измерений можно установить магнитным методом.

Недостаток метода сквозного прозвучивания - невозможность определения глубины залегания дефекта от поверхности исследуемой конструкции.

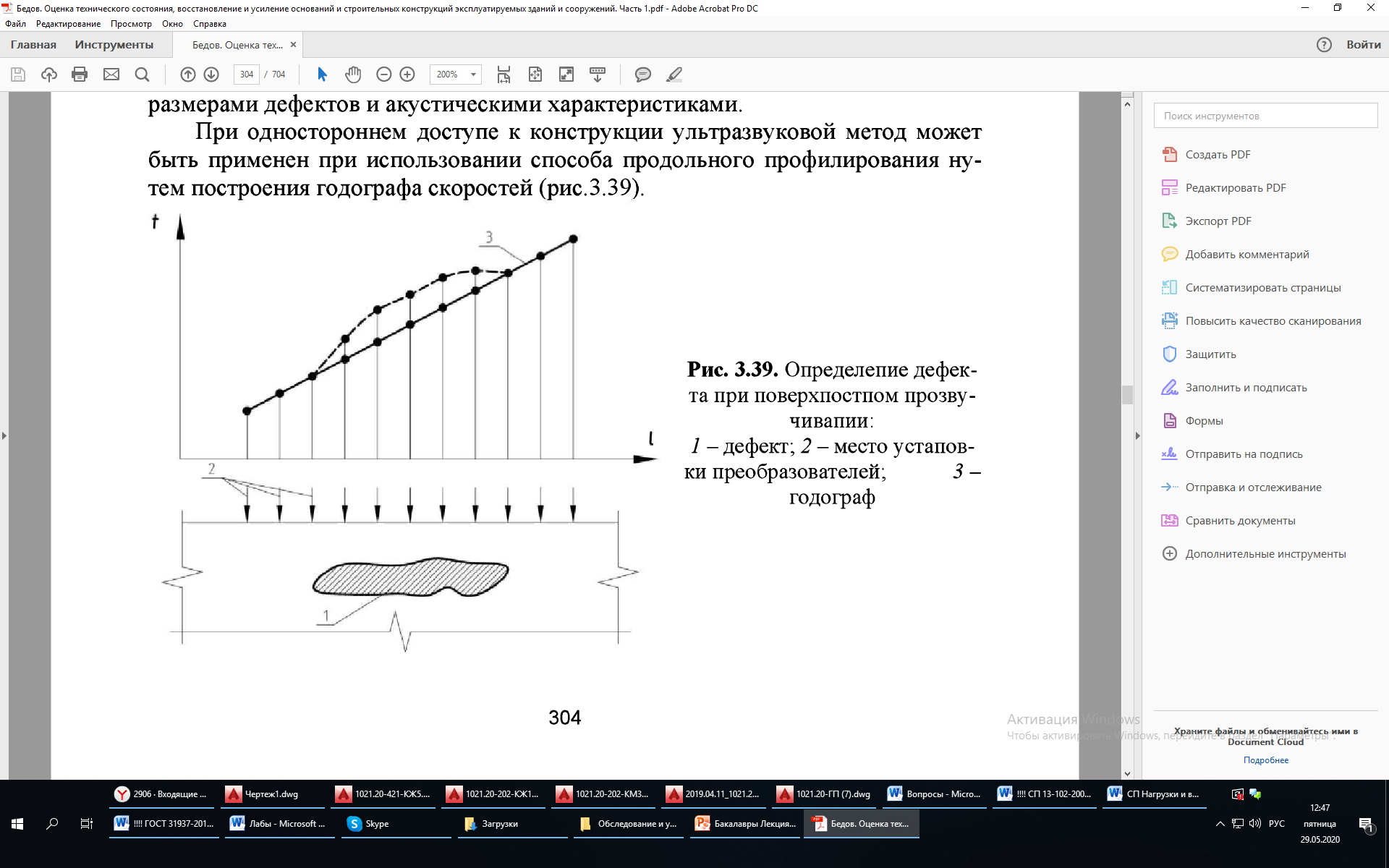

Продольное профилирование. Приемник и излучатель при измерениях располагаются с одной стороны исследуемой конструкции. Это позволяет проводить дефектоскопию, при одностороннем доступе к конструкции.

Для проведения измерения излучатель устанавливают неподвижно, приемник же последовательно перемещается с постоянным шагом по прямой линии, проходящей через точку установки излучателя. При каждой установке по прибору определяется время распространения ультразвука. В случае однородной изотропной среды при постоянном шаге перестановки приемника время прохождения ультразвука через образец теоретически будет также увеличиваться на некоторую постоянную величину. Графически эта зависимость интерпретируется прямой линией - годографом в системе координат «База прозвучивания - время распространения ультразвука».

В случае, когда в конструкции имеются раковины, пустоты, неоднородность материала, на этом участке меняется скорость прохождения ультразвука и происходит искривление годографа. Пройдя один раз продольным профилем над дефектом, можно получить только одну проекцию дефектного участка на плоскость наблюдений. Чтобы «оконтурить» дефект, необходимо пройти несколько профилей, пересекающихся в одной точке.

21 Обследование каменных и армокаменных конструкций

определяют

Ø материал стен (керамический, силикатный и др.), вид раствора (цементный, известковый, сложный)

Ø толщину швов по замерам 5-10 рядов

Ø прочностные (и при необходимости др.) характеристики камня и раствора;

Ø наличие и картину трещин (положение, характер и ширина раскрытия),

Ø наличие и картину дефектов, в том числе расслоение;

Ø наличие, расположение, количество, диаметр и класс арматуры, признаки и степень коррозии арматуры и закладных деталей, а также состояние и толщину защитного слоя раствора;

Ø влажность кладки (не должна превышать 2%)

Ø состояние защитных покрытий (лакокрасочных, штукатурных и др.).

Ø Обнаружение пустот в кладке выполняют ультразвуковым методом, наличие армирования кладки проводят магнитным методом или по результатам вскрытия.

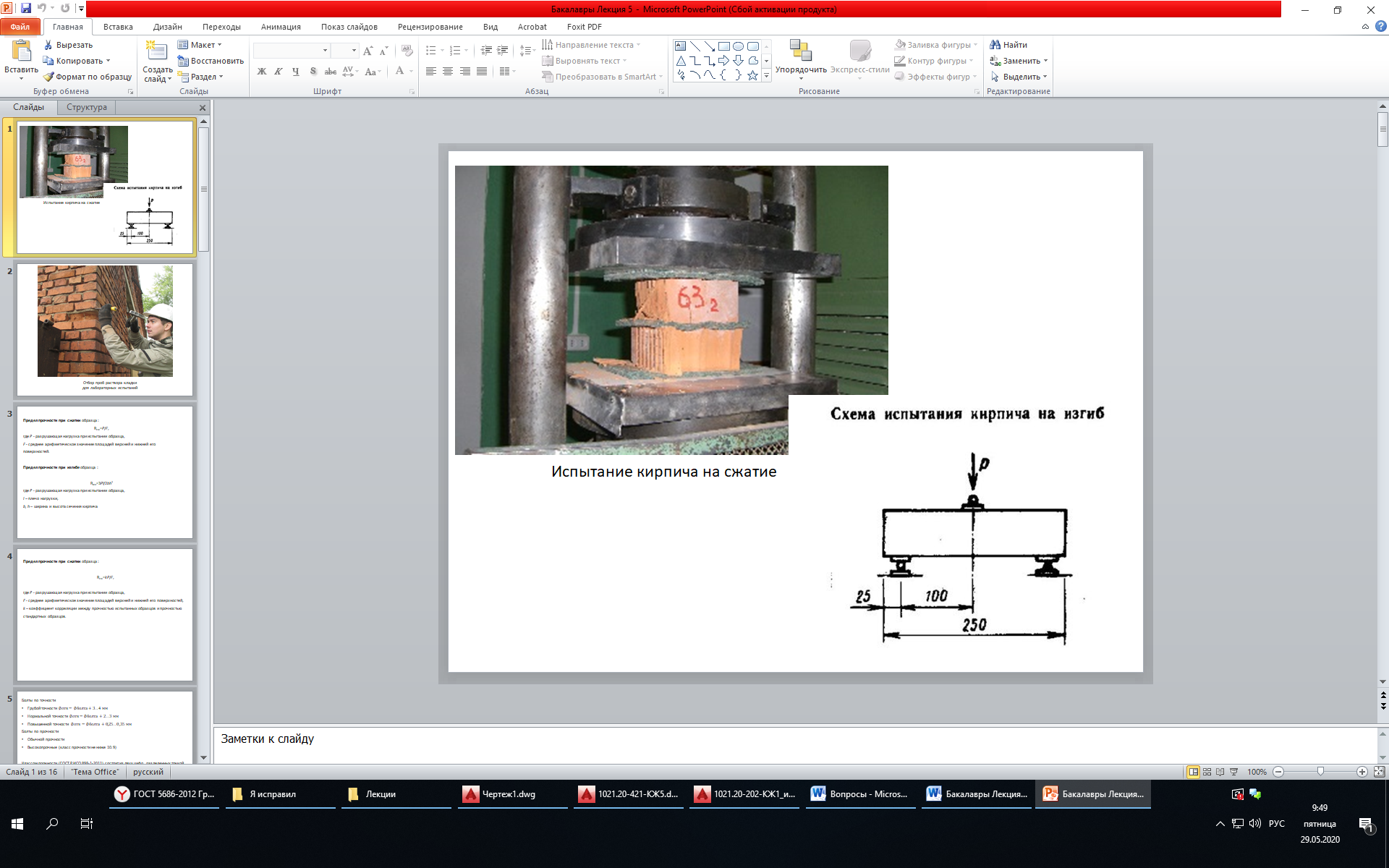

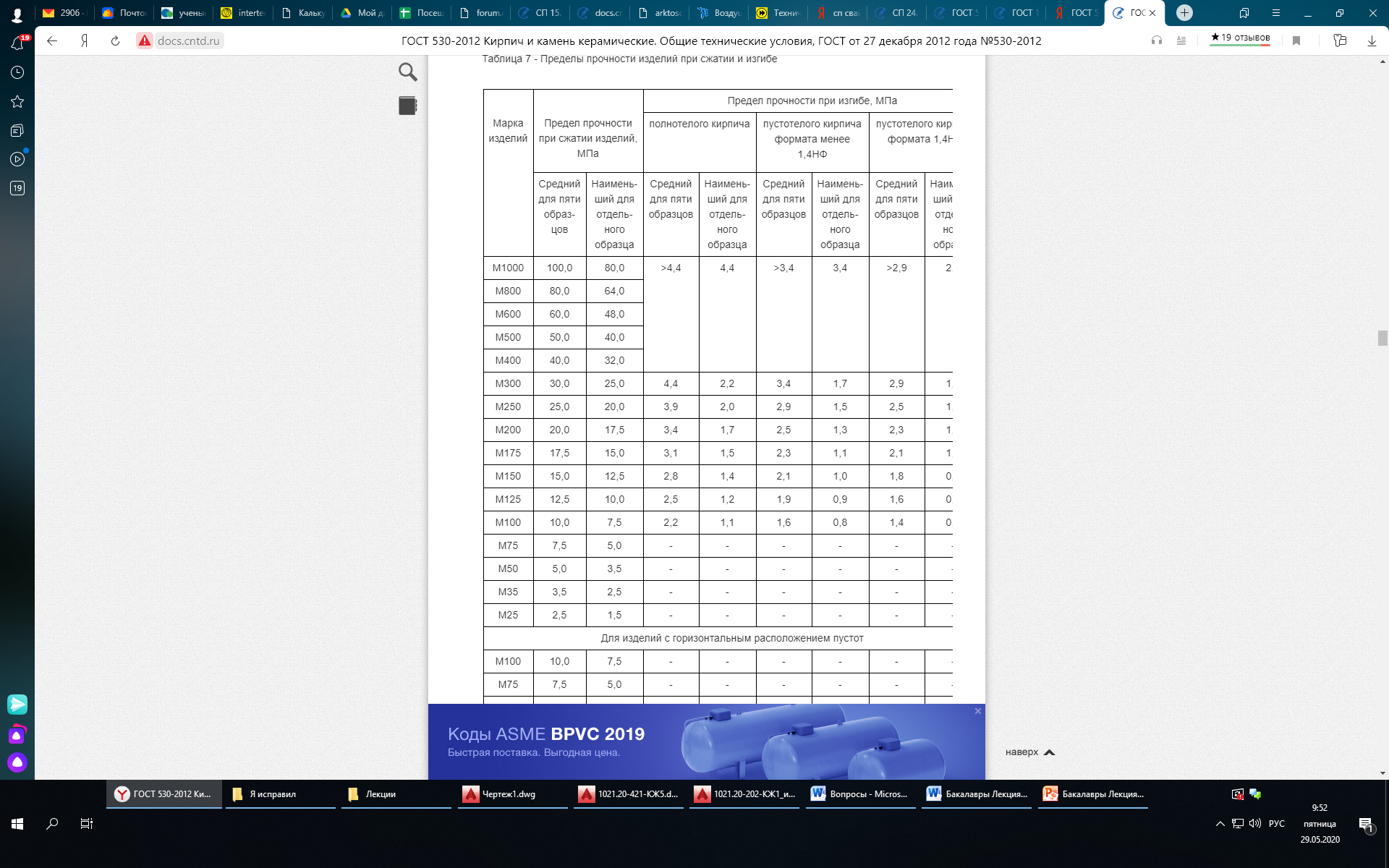

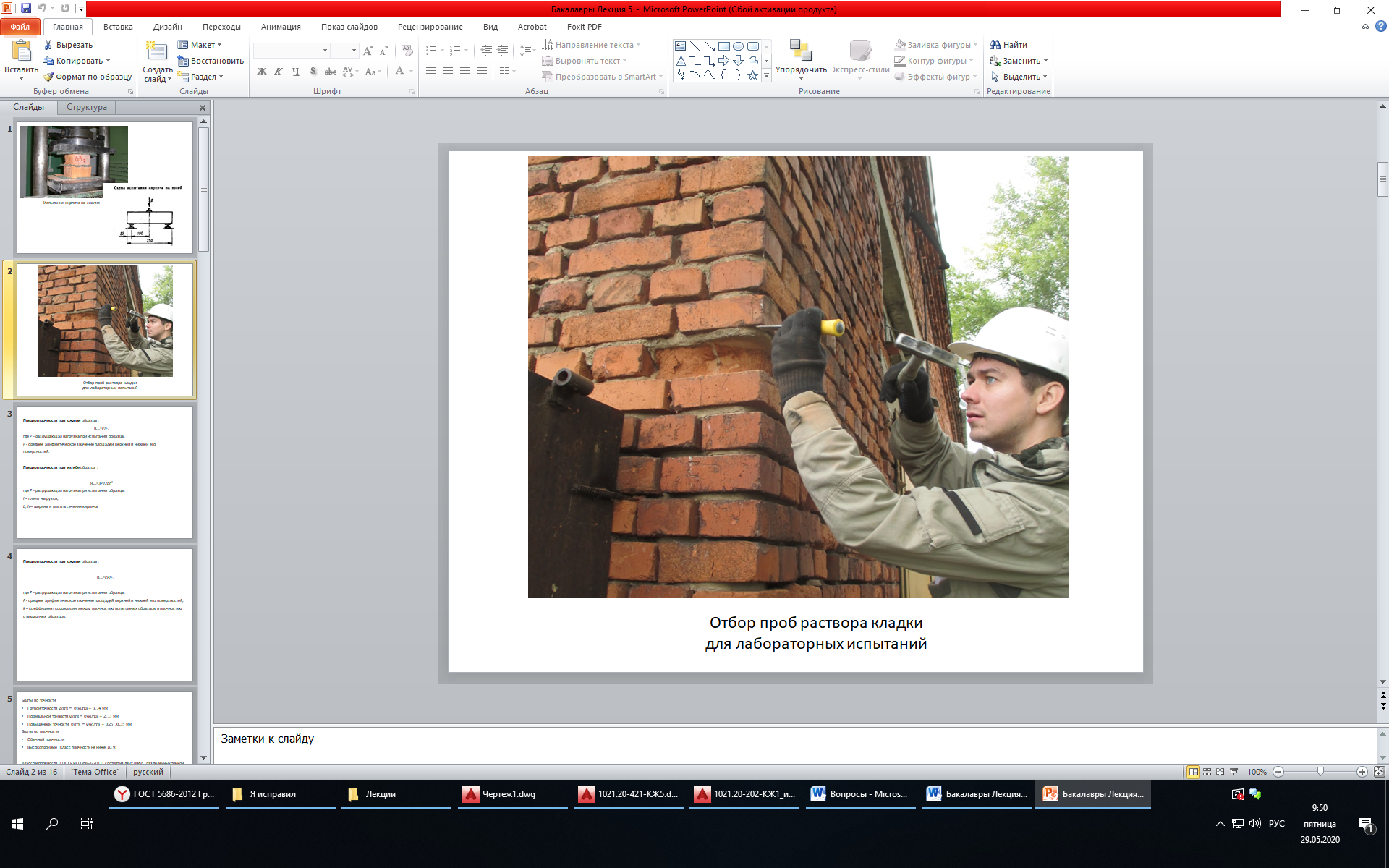

Ø Прочность кирпича (камня) определяют лабораторными испытаниями в соответствии с ГОСТ 8462, ГОСТ 530 и ГОСТ 379.

Ø Прочность раствора определяют лабораторными испытаниями в соответствии с ГОСТ 5802 и ГОСТ 28013

Ø Прочность силикатного кирпича в сухих местах допускается оценивать с помощью ультразвукового метода по ГОСТ 24332.

Ø Отбор кирпича (камня) и раствора производят из ненесущих (под окнами, обрезы стен, парапеты) или слабонагруженных конструкций, подлежащих разборке и демонтажу.

Ø Отбирают кирпичи (камни) без трещин и пластинки раствора из горизонтальных швов.

Ø Число образцов для кирпича не менее 10, для раствора: не менее 20.

Ø Перспективным направлением является определение прочности и жесткости кладки методом плоских домкратов.

• Предел прочности при сжатии керамического кирпича определяют на образцах, состоящих из двух целых кирпичей.

• Для силикатного кирпича допускается определять предел прочности при сжатии на половинках кирпича, полученных после испытания его на изгиб.

• Кирпичи или его половинки укладывают постелями друг на друга и соединяют цементным тестом. Верхняя и нижняя грани также выравниваются. Половинки размещают поверхностями раздела в противоположные стороны.

• Предел прочности при изгибе кирпича определяют на целом кирпиче.

• Предел прочности при сжатии образца вычисляют по формуле: Rсж=Р/F, где Р - разрушающая нагрузка при испытании образца, F - среднее арифметическое значение площадей верхней и нижней его поверхностей.

• Предел прочности при изгибе образца вычисляют по формуле: Rизг=3Рl/2bh2.

• Марку кирпича устанавливают в зависимости от прочности на сжатие и прочности на изгиб по ГОСТ 530 и ГОСТ 379.

• Прочность раствора определяют путем испытания на сжатие кубов с ребрами 2-4 см, изготовленных из двух пластинок, взятых из горизонтальных швов кладки и склеенных тонким слоем гипсового теста (1-2 мм).

• Предел прочности при сжатии образца вычисляют по формуле: Rсж=kР/F, где Р - разрушающая нагрузка при испытании образца, F - среднее арифметическое значение площадей верхней и нижней его поверхностей, k – коэффициент корреляции между прочностью испытанных образцов и прочностью стандартных образцов. Стандартным считается образец - куб с ребром 7,07 см.

• Прочность раствора определяется как среднее арифметическое значение из результатов испытаний пяти образцов.

• Марку раствора определяют по прочности Rсж, выраженной в кгс/см2. Например, Rсж=56,2 кгс/см2, тогда М50.

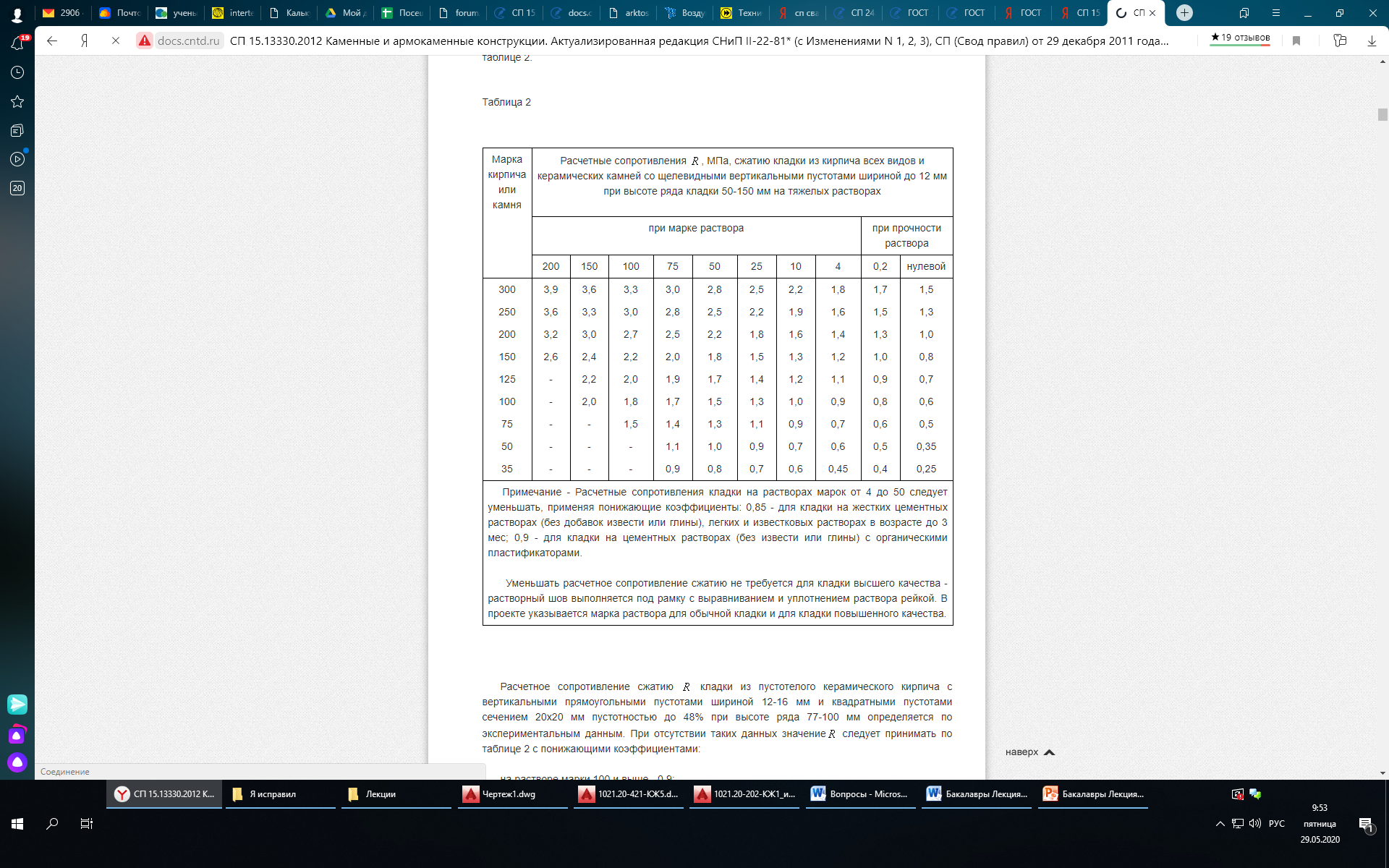

Ø Расчетные сопротивления каменной кладки принимают по СП 15.13330.2012 «Каменные и армокаменные конструкции» в зависимости от вида и прочности камня, а также прочности раствора, определенных в результате испытаний образцов.

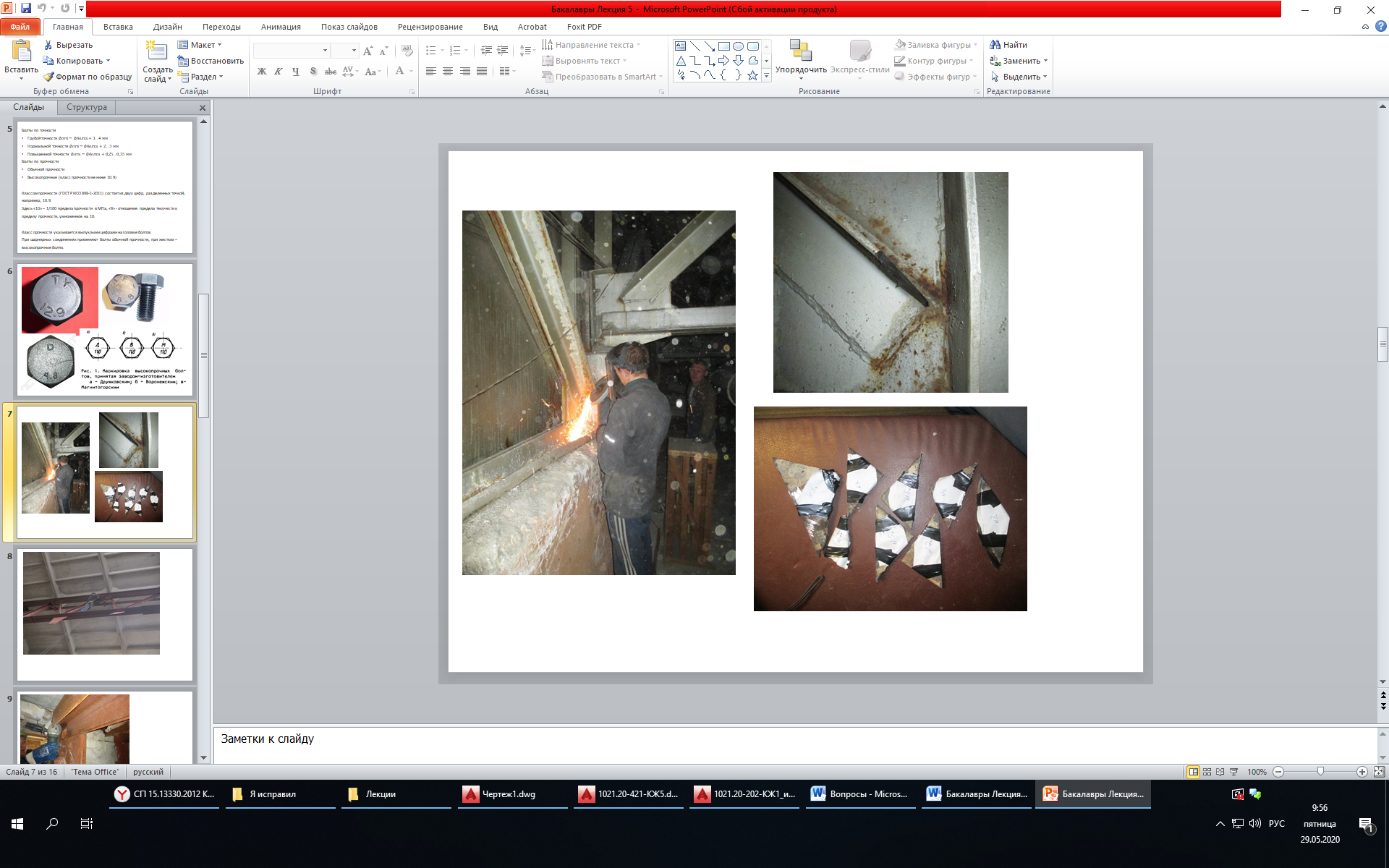

22 Обследование металлических конструкций

определяют

Ø наличие отклонений фактических размеров поперечных сечений стальных элементов от проектных;

Ø наличие механических повреждений, хрупких трещин, разрывов,

Ø состояние сварных, болтовых и заклепочных соединений;

Ø наличие дефектов,

Ø степень и характер коррозии элементов и соединений;

Ø марку стали и ее прочностные характеристики;

Ø состояние защитных покрытий (антикоррозионное, огнезащитное).

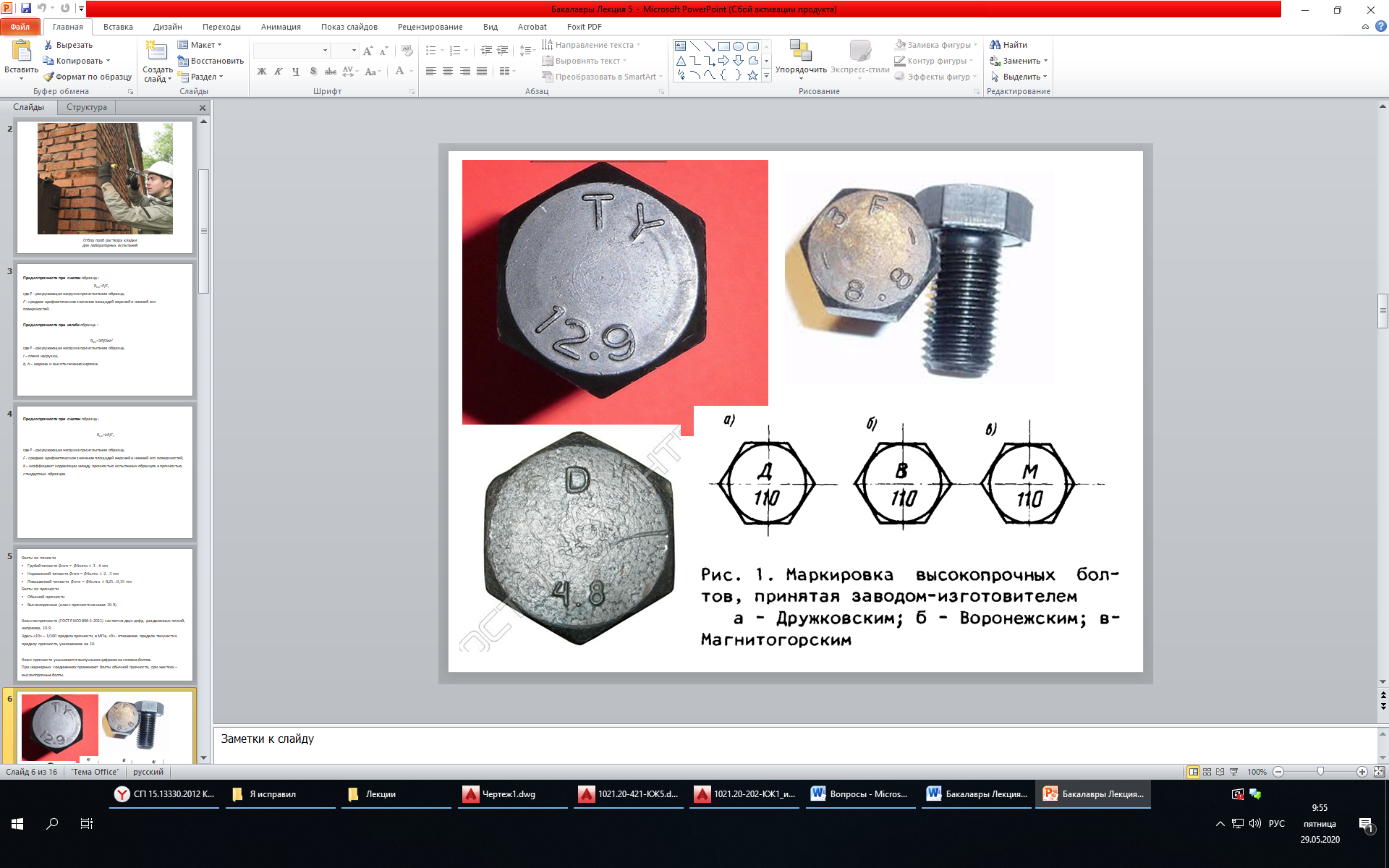

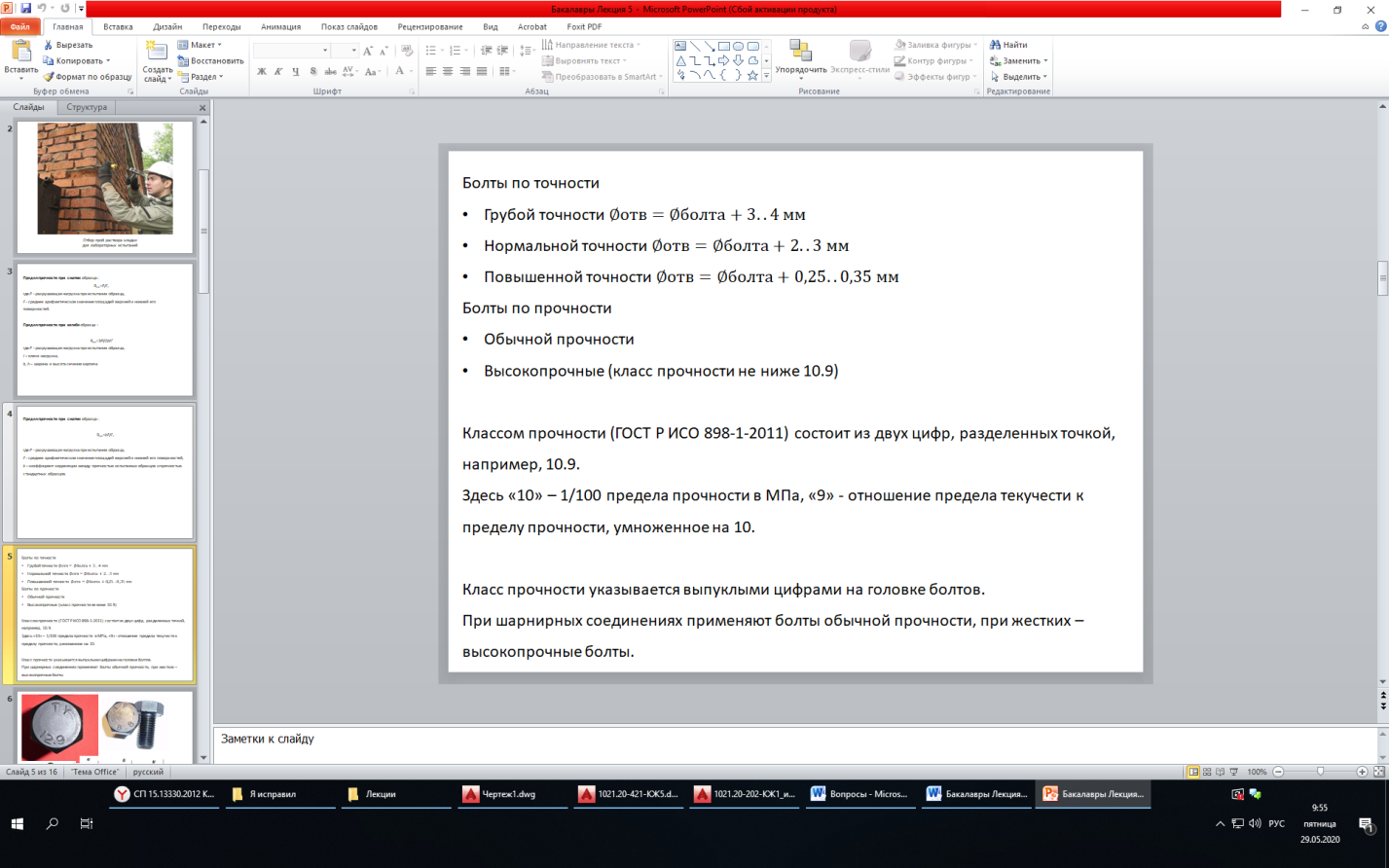

Соединения на высокопрочных болтах

• При соединении на высокопрочных болтах устанавливаются 2 шайбы под головку и под гайку и одна гайка, которая больше ничем не фиксируется. При разности номинальных диаметров отверстий и болтов не более 4 мм допускается установка одной шайбы только под вращаемым элементом (головкой болта или гайкой).

• Зазоры между соприкасающимися плоскостями фланцев в местах расположения болтов не допускаются. Щуп толщиной 0,1 мм не должен проникать в зону радиусом 40 мм от оси болта

• Контроль натяжения высокопрочных болтов проводят тарированным динамометрическим ключом

Соединения на болтах обычной прочности

• В расчетных соединениях с болтами классов точности А и В (за исключением крепления вспомогательных конструкций) должны быть предусматрены меры против самоотвинчивания гаек (постановка пружинных шайб, вторых гаек и др.).

• Гайки и головки болтов, в том числе фундаментных, после затяжки должны плотно (без зазоров) соприкасаться с плоскостями шайб или элементов конструкций, а резьба болтов выступать из гаек не менее чем на один виток с полным профилем.

• Плотность стяжки собранного пакета надлежит контролировать щупом толщиной 0,3 мм, который не должен проникать между собранными деталями в зону, ограниченную шайбой.

• Контроль состояния заклепок и болтов классов точности А и В выполняется путем простукивания молотком массой 0,2-0,5 кг. При ударе ослабленные и незатянутые болты издают глухой дребезжащий звук, а приложенный к ним палец ощущает дрожание. Наиболее ослабленные заклепки и болты проворачиваются от руки и смещаются от удара молотком.

Доп. требования см. 4.5, 4.6 СП 70.13330.2012

• Исходными материалами для оценки качества стали являются рабочие чертежи и сертификаты на металл, электроды, сварочную проволоку, метизы, а также нормативные документы, действовавшие в период возведения объекта.

• Марку стали можно определить по результатам механических испытаний образцов или косвенно по результатам химического анализа

• Пробы для механических испытаний отбирают в местах с наименьшим напряжением - из неприкрепленных полок уголков, полок на концевых участках балок и т.п.

• ГОСТ 1497. По результатам испытаний получают временное сопротивление, предел текучести, относительное удлинение, ударную вязкость при необходимости

• Определение хим. состава стали возможно по ее стружке по ГОСТ 22536.0 или методом фотоэлектрического спектрального анализа по ГОСТ 18895.

• Второй метод основан на возбуждении атомов элементов стали электрическим разрядом, разложении излучения в спектр, измерении аналитических сигналов, и последующем определении массовых долей элементов с помощью градуировочных характеристик.

• Определение марки стали по результатам испытаний проводят по ГОСТ 27772, ГОСТ 19281, ГОСТ 380.

23 Обследование деревянных конструкций

определяют

Ø наличие участков увлажнения, загнивания, поражения насекомыми;

Ø наличие дефектов, в том числе для КДК состояние клеевых швов, их расслоение;

Ø состояние соединений (лобовые врубки, лобовые упоры, нагельные соединения, тяжи, накладки, клеевые соединения, узлы опирания прогонов, настилов, узлы ферм, плиточный, валиковый шарниры и др.);

Ø физико-механических характеристики древесины (влажность, прочность при сжатии, скалывании и др. при необходимости);

Ø состояние защитных покрытий ДК (антисептическое, огнезащитное);

Ø состояние защитных покрытий стальных деталей (антикоррозионное, огнезащитное), признаки и степень коррозии;

Ø для армированных КДК наличие, расположение, количество, диаметр и класс арматуры

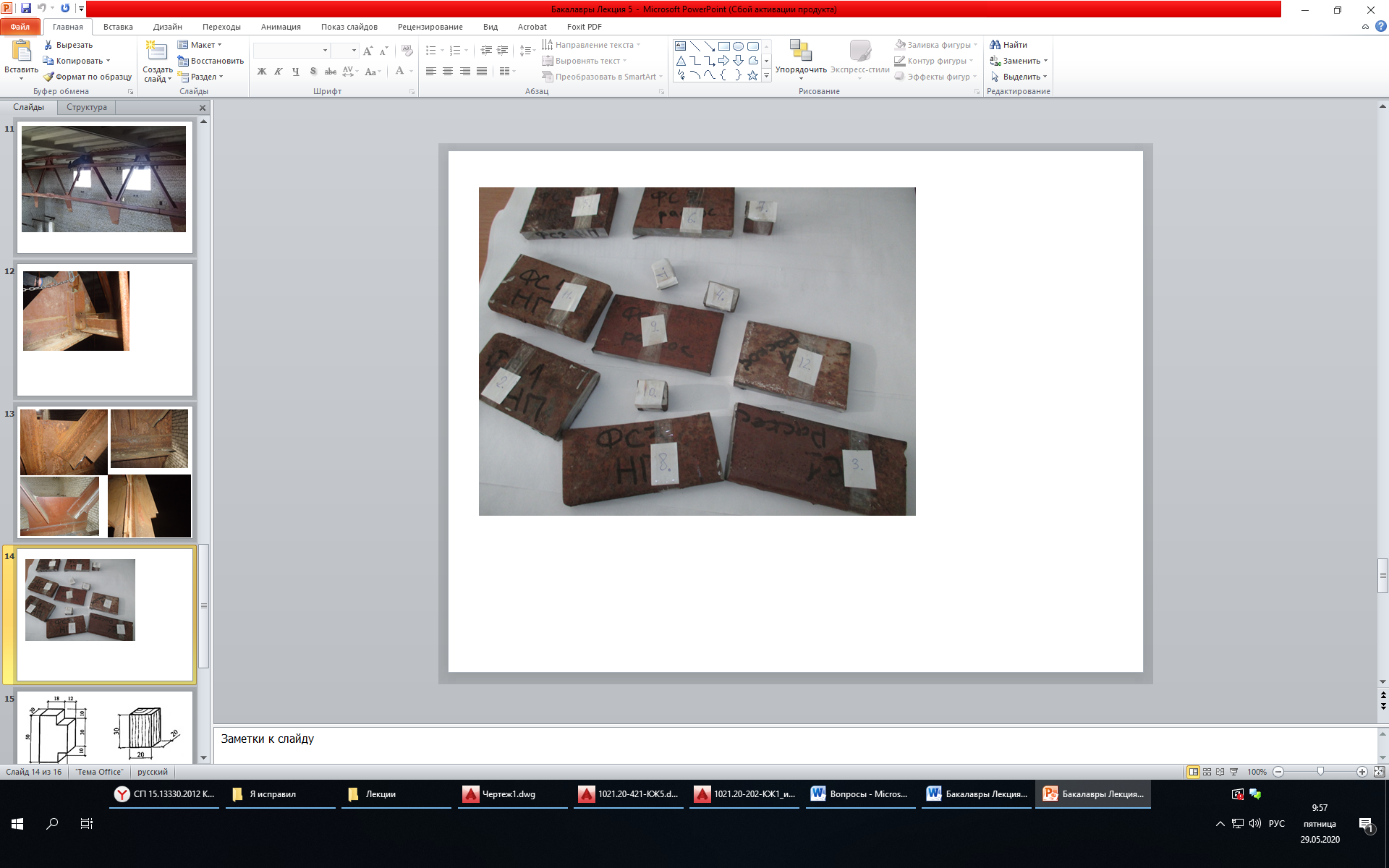

Определение прочности древесины

Для определения характеристик древесины из ненагруженных или слабонагруженных частей деревянных конструкций высверливают керны или выпиливают бруски длиной 150-350 мм. Выпиленные бруски маркируются, помещаются в полиэтиленовые пакеты для исключения изменения влажности.

• Влажность древесины определяют по ГОСТ 16483.7 и ГОСТ 16588.

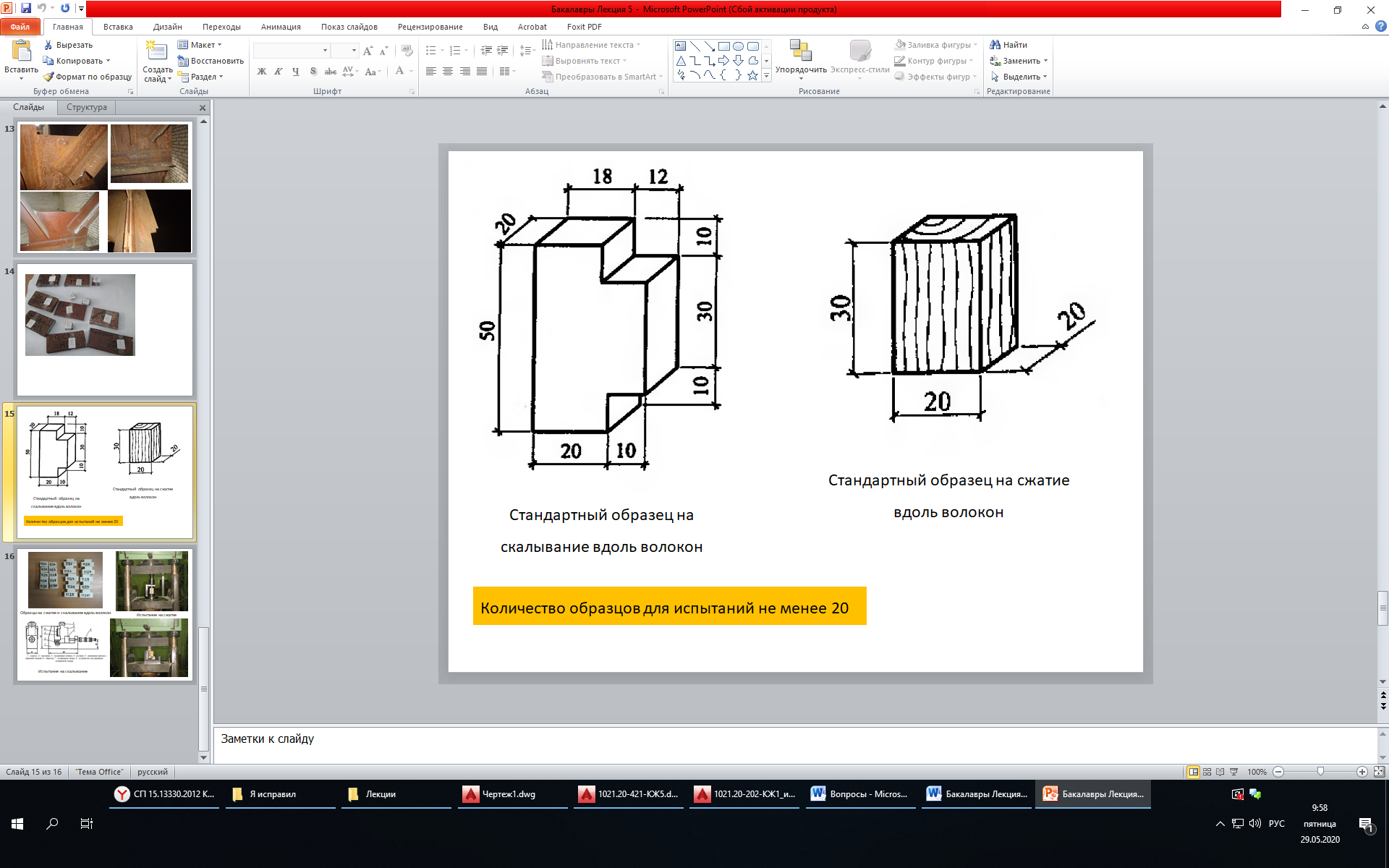

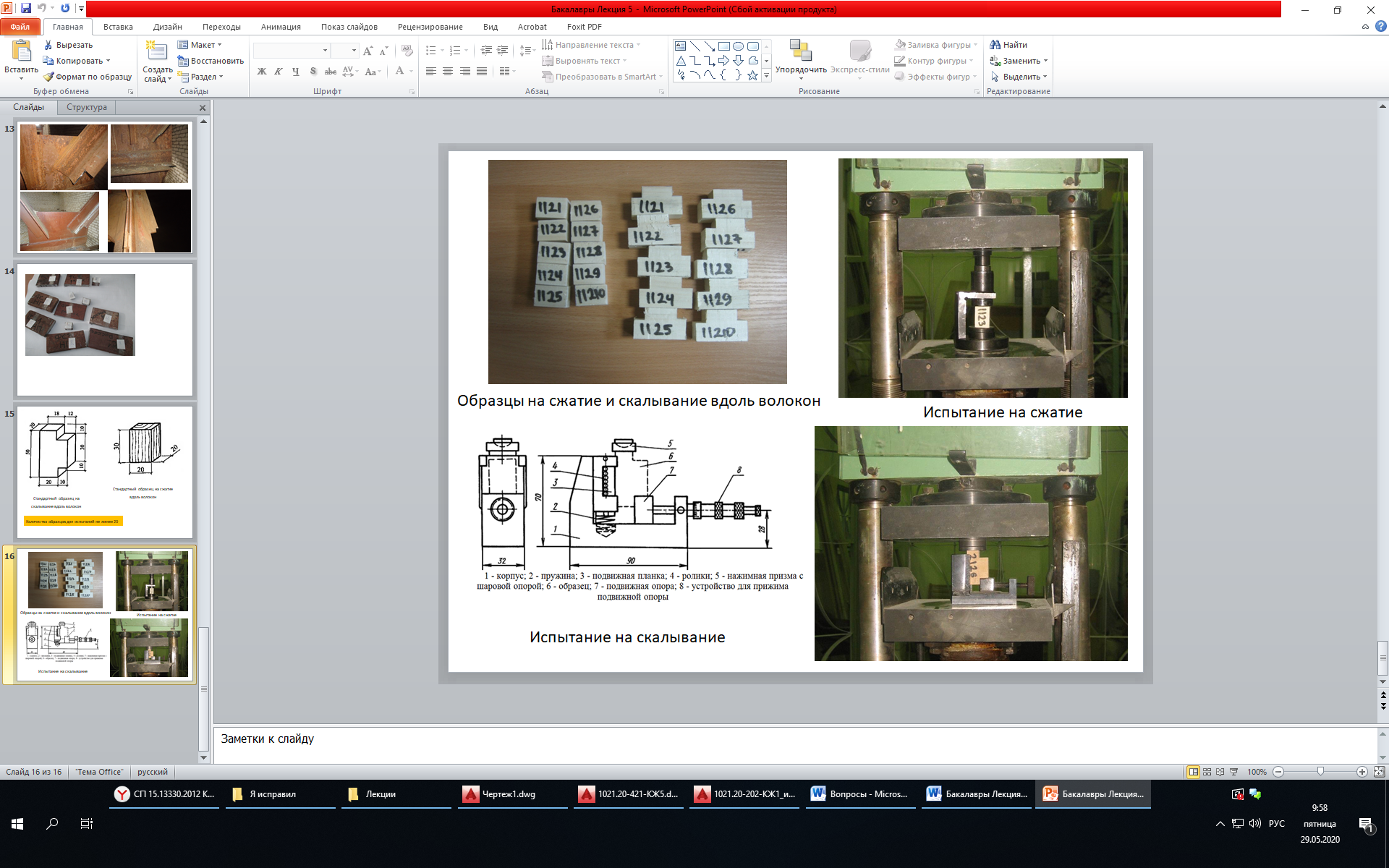

• Предел прочности древесины при сжатии вдоль волокон определяют по ГОСТ 16483.10.

• Предел прочности древесины при скалывании вдоль волокон определяют по ГОСТ 16483.5.

• Признаки загнивания, повреждений грибом определяют визуально, а более точную оценку выполняют путем анализа отобранных проб древесины в лаборатории при микологических испытаниях.

• Степень биологического повреждения определяют путем отношения непораженной площади сечения элементов к его общей площади, с учетом глубины поражения древесины

24 ГОСТ 22690. Определение прочности механическими методами неразрушающего контроля

3.2 неразрушающие механические методы определения прочности бетона: Определение прочности бетона непосредственно в конструкции при локальном механическом воздействии на бетон (удар, отрыв, скол, вдавливание, отрыв со скалыванием, упругий отскок).

3.3 косвенные неразрушающие методы определения прочности бетона: Определение прочности бетона по предварительно установленным градуировочным зависимостям.

3.4 прямые (стандартные) неразрушающие методы определения прочности бетона: Методы, предусматривающие стандартные схемы испытаний (отрыв со скалыванием и скалывание ребра) и допускающие применение известных градуировочных зависимостей без привязки и корректировки.

3.5 градуировочная зависимость: Графическая или аналитическая зависимость между косвенной характеристикой прочности и прочностью бетона на сжатие, определенной одним из разрушающих или прямых неразрушающих методов.

3.6 косвенные характеристики прочности (косвенный показатель): Величина прикладываемого усилия при местном разрушении бетона, величина отскока, энергия удара, размер отпечатка или другое показание прибора при измерении прочности бетона неразрушающими механическими методами.

4.3 Неразрушающие механические методы определения прочности бетона основаны на связи прочности бетона с косвенными характеристиками прочности:

- метод упругого отскока на связи прочности бетона со значением отскока бойка от поверхности бетона (или прижатого к ней ударника);

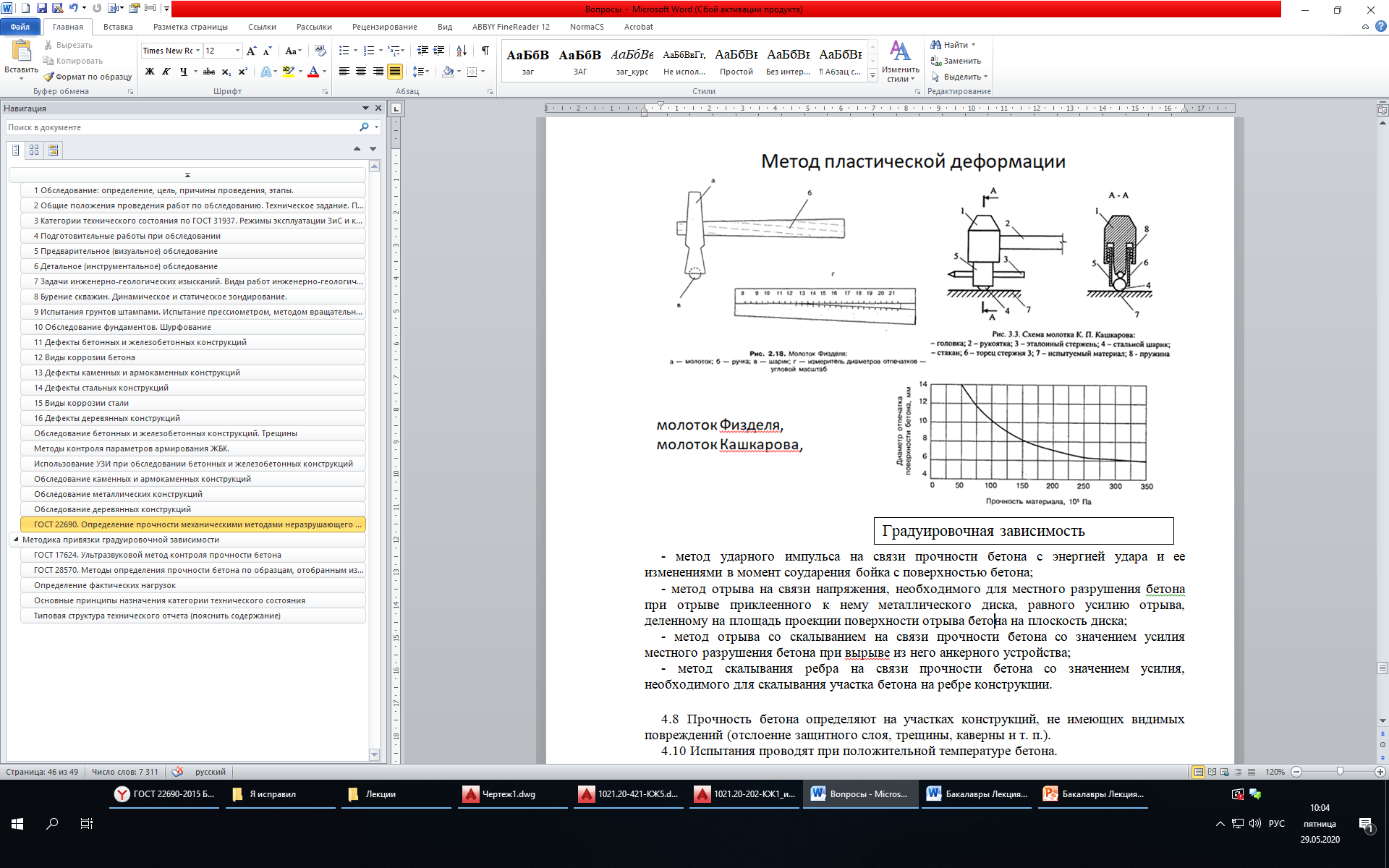

- метод пластической деформации на связи прочности бетона с размерами отпечатка на бетоне конструкции (диаметра, глубины и т. п.) или соотношения диаметра отпечатка на бетоне и стандартном металлическом образце при ударе индентора или вдавливании индентора в поверхность бетона;

- метод ударного импульса на связи прочности бетона с энергией удара и ее изменениями в момент соударения бойка с поверхностью бетона;

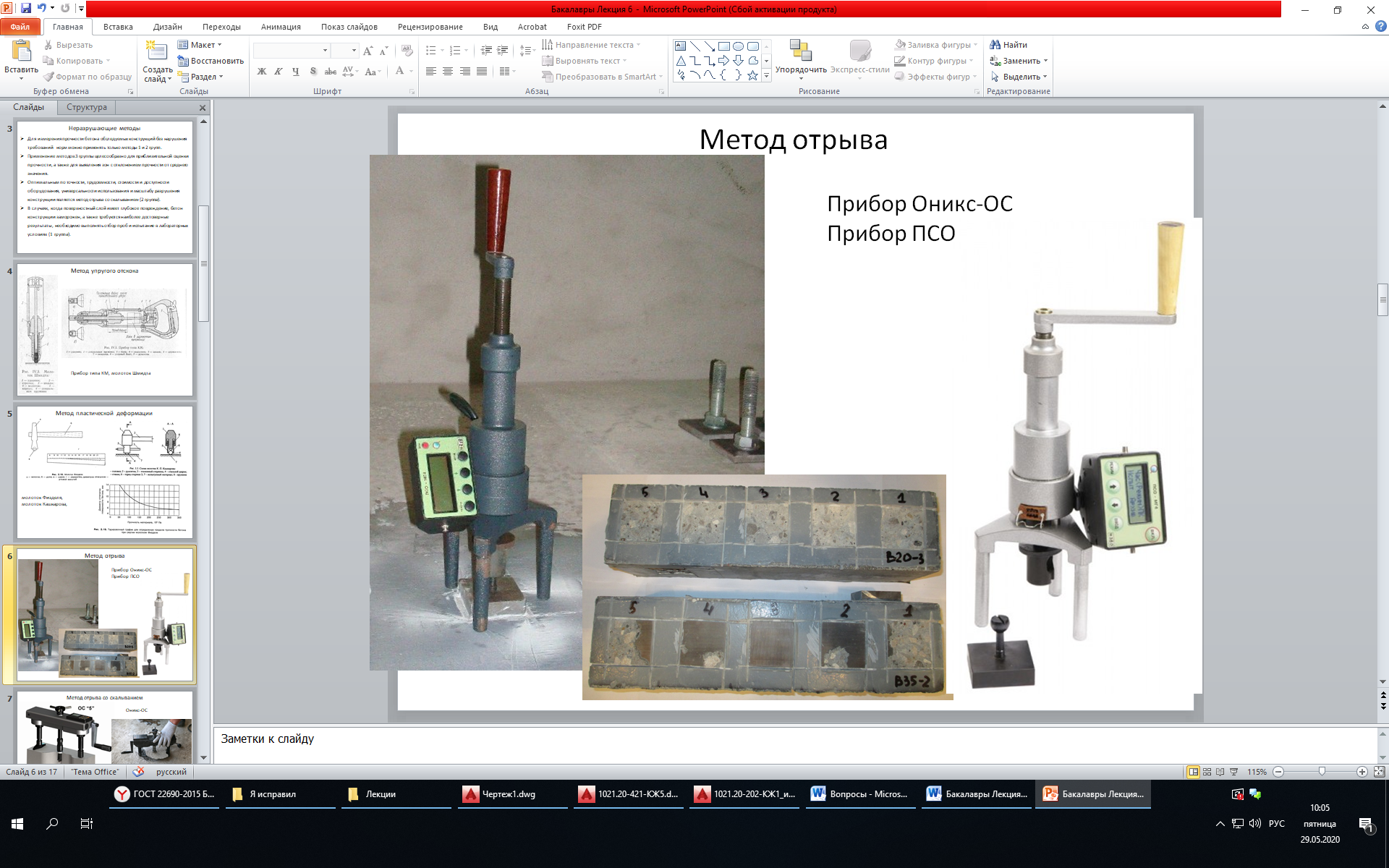

- метод отрыва на связи напряжения, необходимого для местного разрушения бетона при отрыве приклеенного к нему металлического диска, равного усилию отрыва, деленному на площадь проекции поверхности отрыва бетона на плоскость диска;

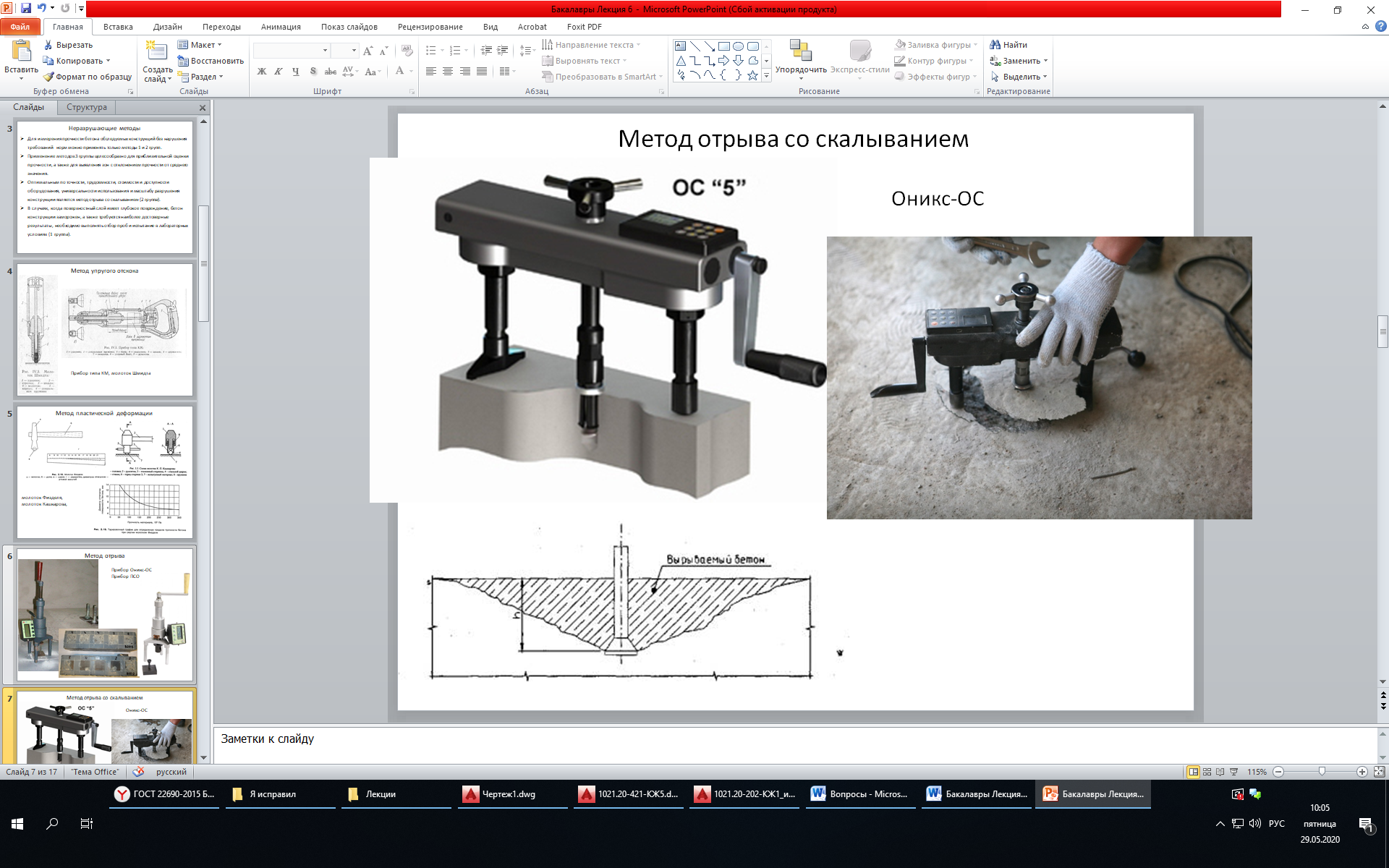

- метод отрыва со скалыванием на связи прочности бетона со значением усилия местного разрушения бетона при вырыве из него анкерного устройства;

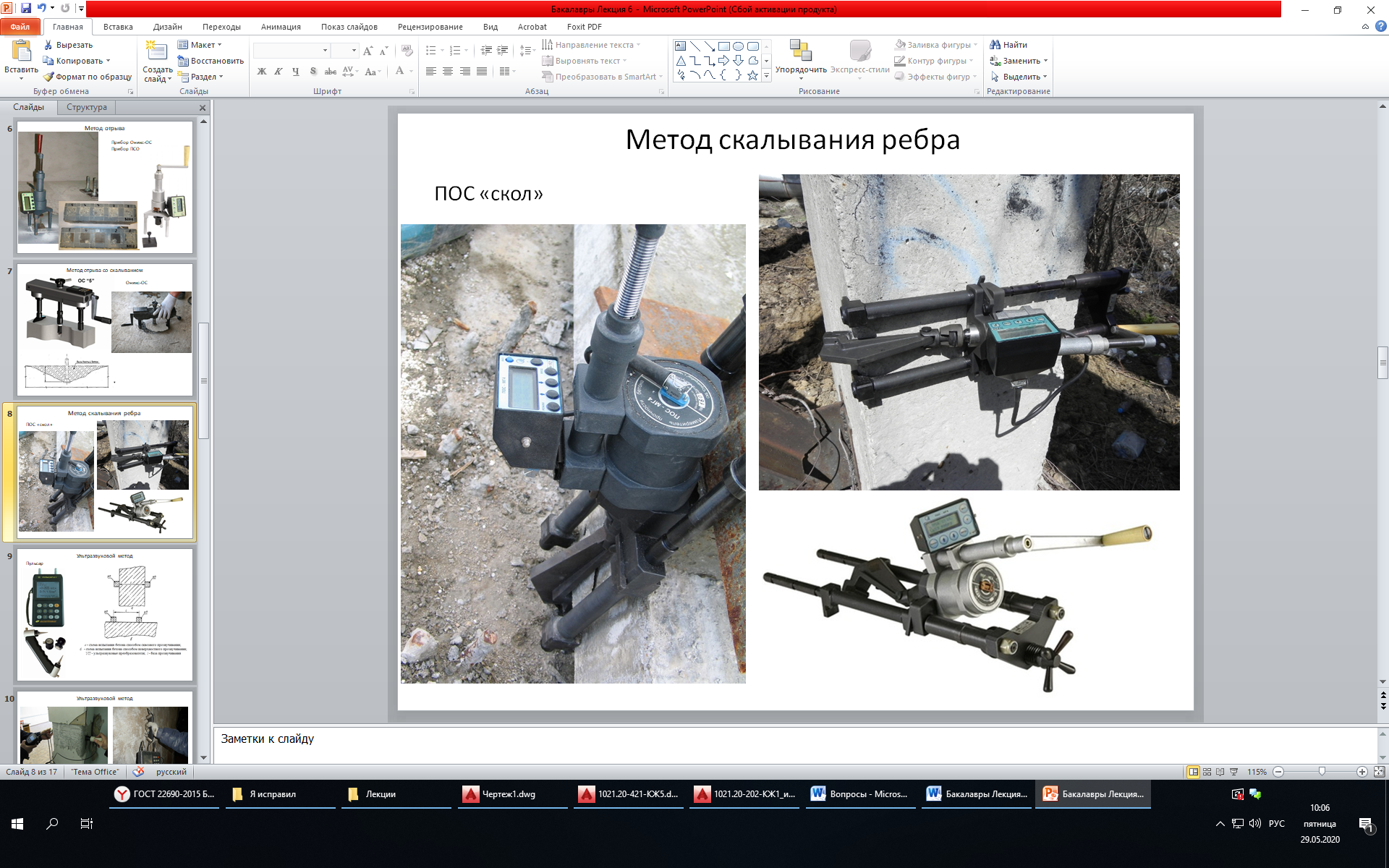

- метод скалывания ребра на связи прочности бетона со значением усилия, необходимого для скалывания участка бетона на ребре конструкции.

4.8 Прочность бетона определяют на участках конструкций, не имеющих видимых повреждений (отслоение защитного слоя, трещины, каверны и т. п.).

4.10 Испытания проводят при положительной температуре бетона.

5.4 Стандартные схемы проведения испытаний методом отрыва со скалыванием и скола ребра предусматривают применение анкерных устройств и захватов в соответствии с приложениями А и Б ГОСТ.

5.5 Для метода отрыва со скалыванием следует применять анкерные устройства, глубина заделки которых должна быть не менее максимального размера крупного заполнителя бетона испытуемой конструкции.

5.6 Для метода отрыва следует использовать стальные диски диаметром не менее 40 мм, толщиной не менее 6 мм и не менее 0,1 диаметра, с параметрами шероховатости приклеиваемой поверхности не менее Ra = 20 мкм по ГОСТ 2789. Клей для приклейки диска должен обеспечивать прочность сцепления с бетоном, при которой разрушение происходит по бетону.

6.1.2 Градуировочную зависимость устанавливают на основании следующих данных:

- результатов параллельных испытаний одних и тех же участков конструкций одним из косвенных методов и прямым неразрушающим методом определения прочности бетона;

- результатов испытаний участков конструкций одним из косвенных неразрушающих методов определения прочности бетона и испытаний образцов-кернов, отобранных из тех же участков конструкции и испытанных в соответствии с ГОСТ 28570;

- результатов испытаний стандартных бетонных образцов одним из косвенных неразрушающих методов определения прочности бетона и механических испытаний по ГОСТ 10180.

6.1.3 Для косвенных неразрушающих методов определения прочности бетона градуировочную зависимость устанавливают для каждого вида нормируемой прочности, для бетонов одного номинального состава.

6.1.9 Допускается применять косвенные неразрушающие методы определения прочности бетона, используя градуировочные зависимости, установленные для бетона, отличающегося от испытуемого по составу, возрасту, условиям твердения, влажности, с привязкой в соответствии с методикой по приложению Ж.

6.1.10 Без привязки к конкретным условиям по приложению Ж градуировочные зависимости, установленные для бетона, отличающегося от испытуемого, допускается использовать только для получения ориентировочных значений прочности. Не допускается использовать ориентировочные значения прочности без привязки к конкретным условиям для оценки класса бетона по прочности.

Приложение Ж. Методика привязки градуировочной зависимости

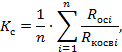

Ж.1 Значение прочности бетона, определяемое с использованием градуировочной зависимости, установленной для бетона, отличающегося от испытуемого, умножают на коэффициент совпадения Kс. Значение Kс вычисляют по формуле

| (Ж.1) |

где Rосi - прочность бетона в i-м участке, определяемая методом отрыва со скалыванием или испытанием кернов по ГОСТ 28570;

Rкосвi - прочность бетона в i-м участке, определяемая любым косвенным методом по используемой градуировочной зависимости;

n - число участков испытаний.

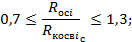

Ж.2 При вычислении коэффициента совпадения должны быть соблюдены условия:

- число участков испытаний, учитываемых при вычислении коэффициента совпадения, n ≥ 3;

- каждое частное значение Rосi /Rкосвi должно быть не менее 0,7 и не более 1,3:

| (Ж.2) |

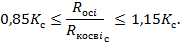

- каждое частное значение Rосi /Rкосвi должно отличаться от среднего значения не более чем на 15 %:

0248S10-11519

| (Ж.3) |

Значения Rосi /Rкосвi не удовлетворяющие условиям (Ж.2), (Ж.3), не должны учитываться при вычислении коэффициента совпадения Kс.

И.1 В соответствии с ГОСТ 18105 при контроле прочности бетона сборных конструкций (отпускной или передаточной) число контролируемых конструкций каждого вида принимают не менее 10 % и не менее 12 конструкций из партии. Если партия состоит из 12 конструкций и менее, проводят сплошной контроль. При этом число участков должно быть не менее:

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|