- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Снеговая нагрузка 2 страница

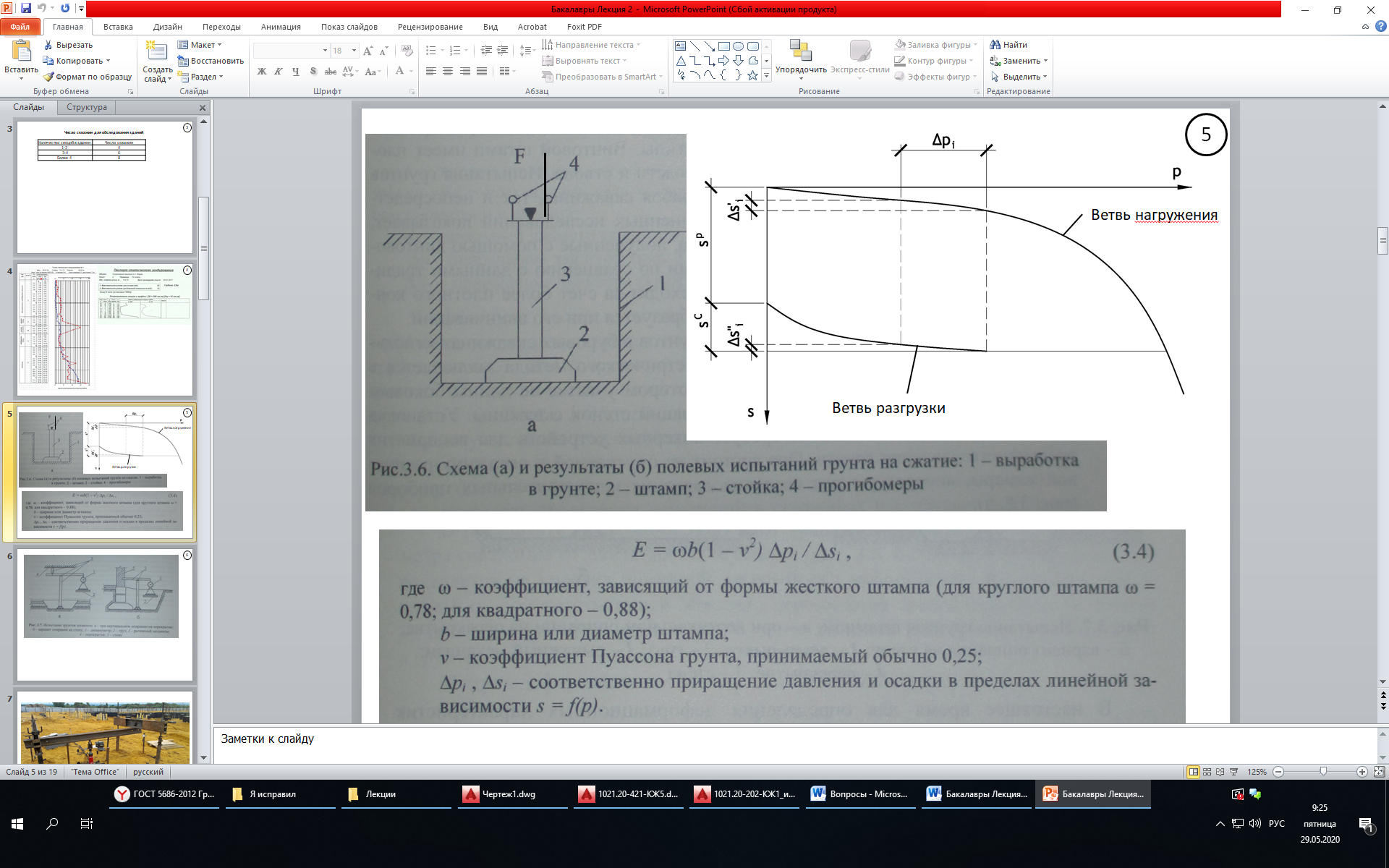

Если в формулу модуля деформации подставить значение Δsi определенное по ветви нагружения, получим величину модуля деформации грунта при нагружении, если подставить Δsi определенное по ветви разгрузки, получим величину модуля деформации грунта при разгрузке.

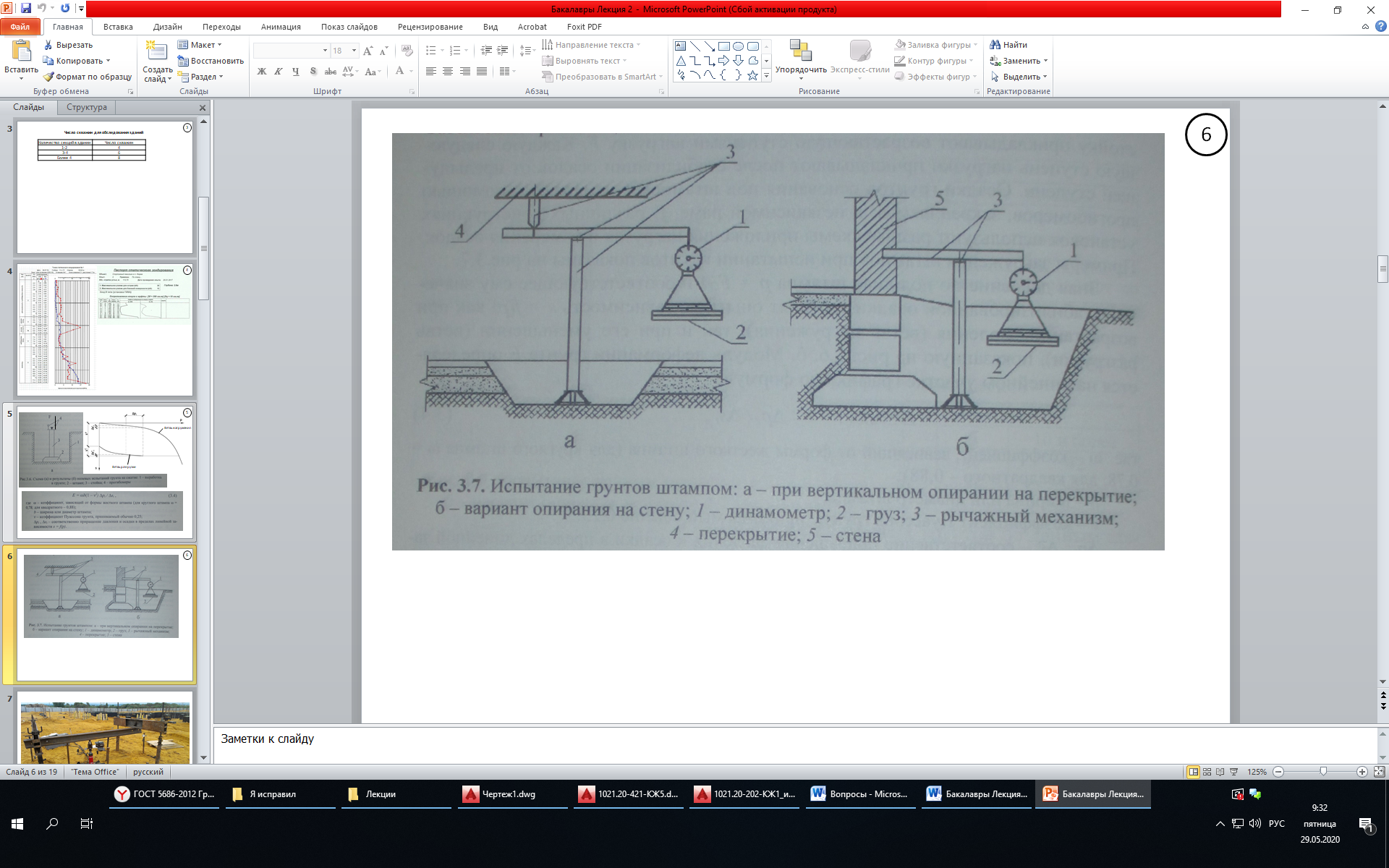

Используют разные схемы нагружения.

По результатам испытаний определяют модуль деформации грунтов в полевых условиях.

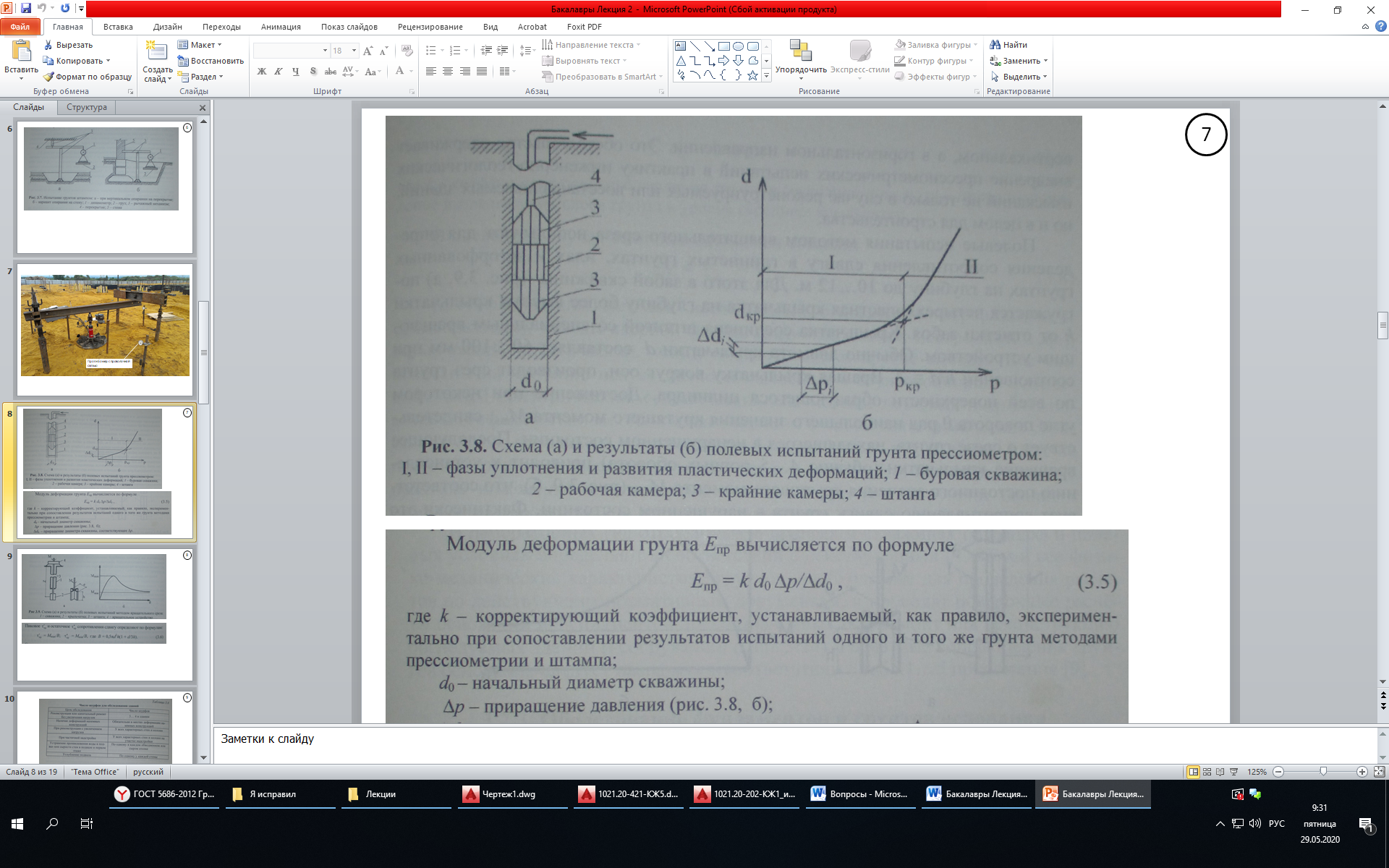

Наряду со штампами для испытаний грунтов в скважинах используют прессиометры. Метод заключается в обжатии стенок буровой скважины на некотором участке ее длины боковым равномерным давлением с замером деформаций стенок скважины. Установка для испытаний компактна и не требует анкерных устройств для восприятия реактивного давления грунта. Она состоит из опускаемой в скважину резиновой камеры, аппаратуры для создания давления и измерительных приборов.

Преимуществами прессиометрических испытаний по сравнению со штамповыми является простота проведения опытов, высокая скорость оценки деформируемости сжимаемой толщи в основании фундаментов, возможность проведения испытаний в скважинах и в массиве водонасыщенного грунта. Однако наряду с преимуществами прессиометрические испытания обладают и существенным недостатком, который заключается в том, что деформационные свойства грунтов в основании фундаментов оцениваются не в вертикальном, в горизонтальном направлении.

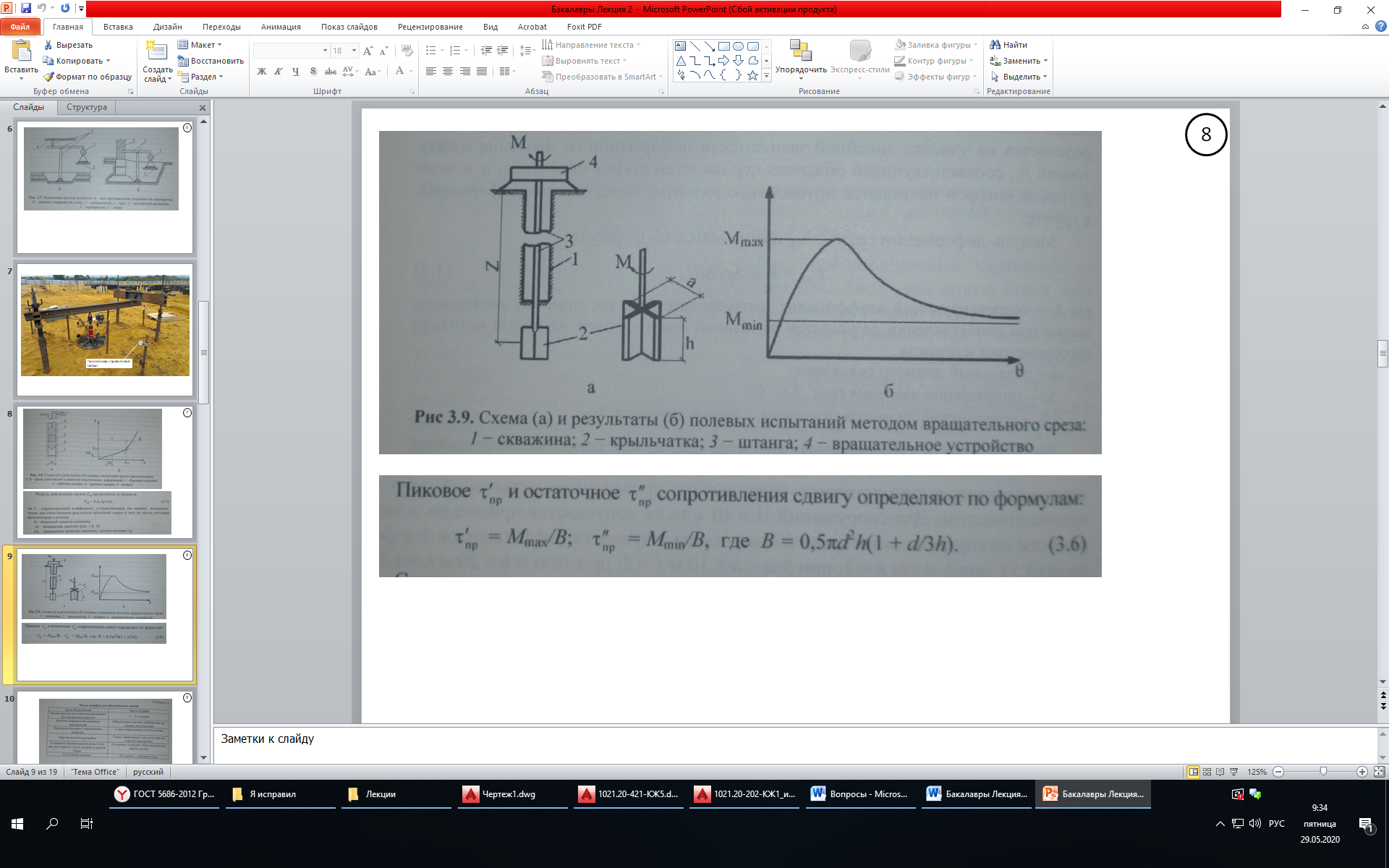

Полевые испытания методом вращательного среза используют для определения сопротивления сдвигу в глинистых грунтах, илах и заторфованных грунтах на глубину до 10... 12 м. Для этого в забой скважины погружается четырехлопастная крыльчатка. Крыльчатка соединена штангой со специальным вращающим устройством. Вращая крыльчатку вокруг оси, производят срез грунта по всей поверхности образующегося цилиндра. Достижение при некотором угле поворота 0 рад наибольшего значения крутящего момента Мmах свидетельствует о срезе грунта, находящегося в ненарушенном состоянии. Последующее вращение крыльчатки (обычно 4...5 полных оборота) приводит к установлению постоянного значения крутящего момента Мmin, что соответствует сопротивлению сдвигу грунта в нарушенном состоянии. Фактически это соответствует понятиям пикового и остаточного сопротивления сдвигу.

11 Обследование фундаментов. Шурфование

Обследование фундаментов включает следующие виды работ:

- визуальное обследование фундаментов;

- детальное обследование фундаментов;

- определение прочности, а в необходимых случаях трещиностойкости конструкций фундаментов;

- наличие, тип и состояние гидроизоляции;

- оценку технического состояния конструкций фундаментов по результатам обследования.

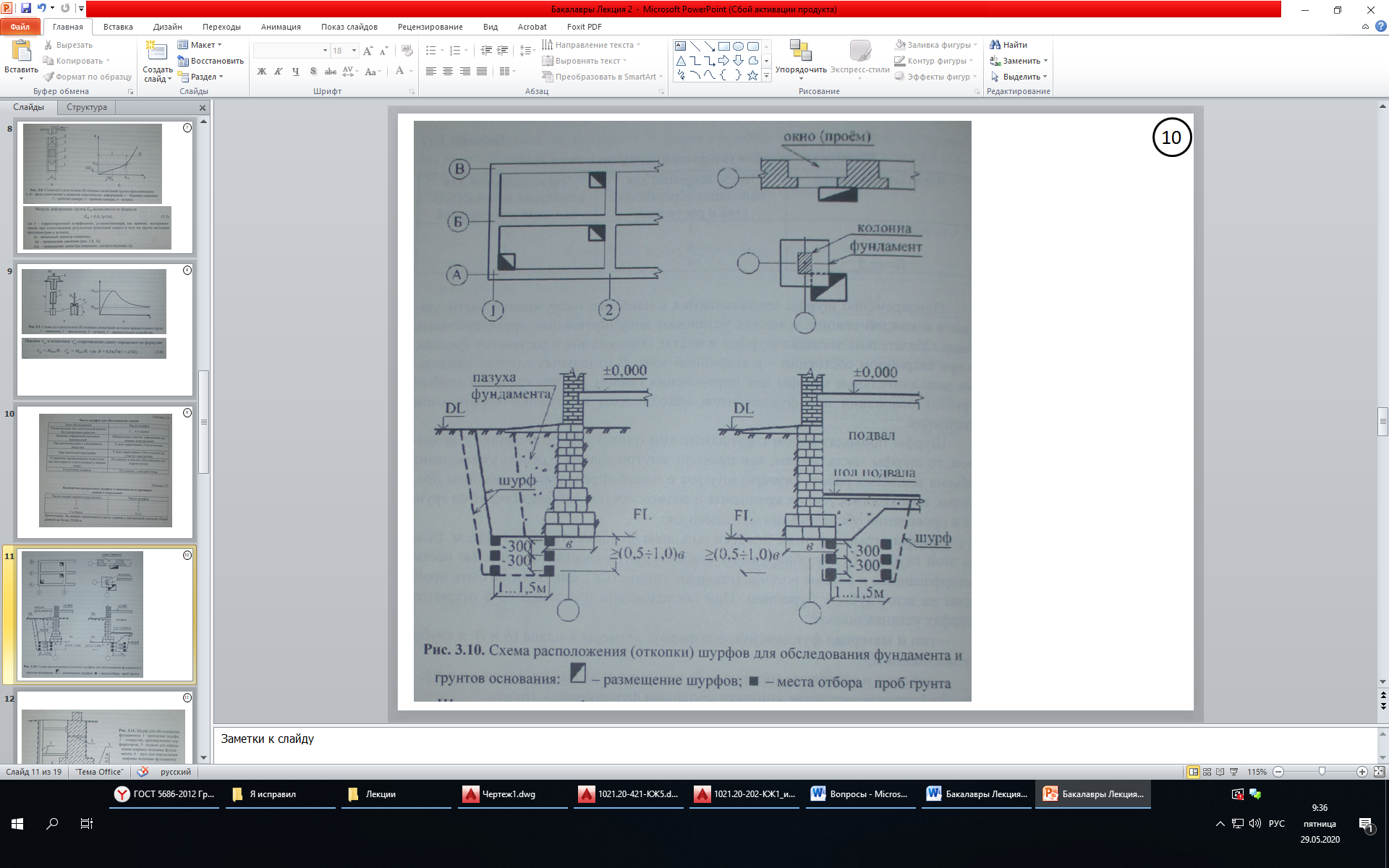

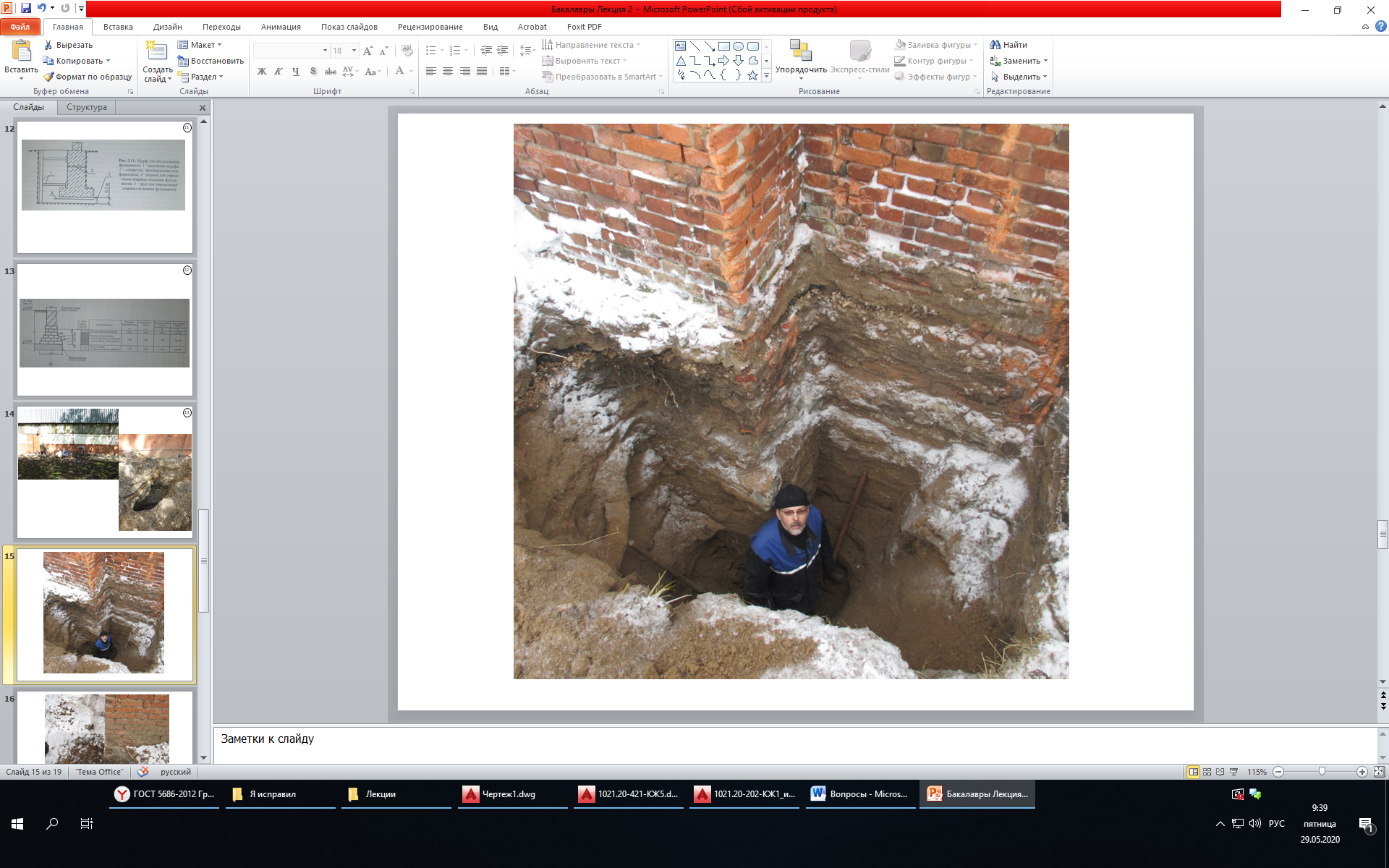

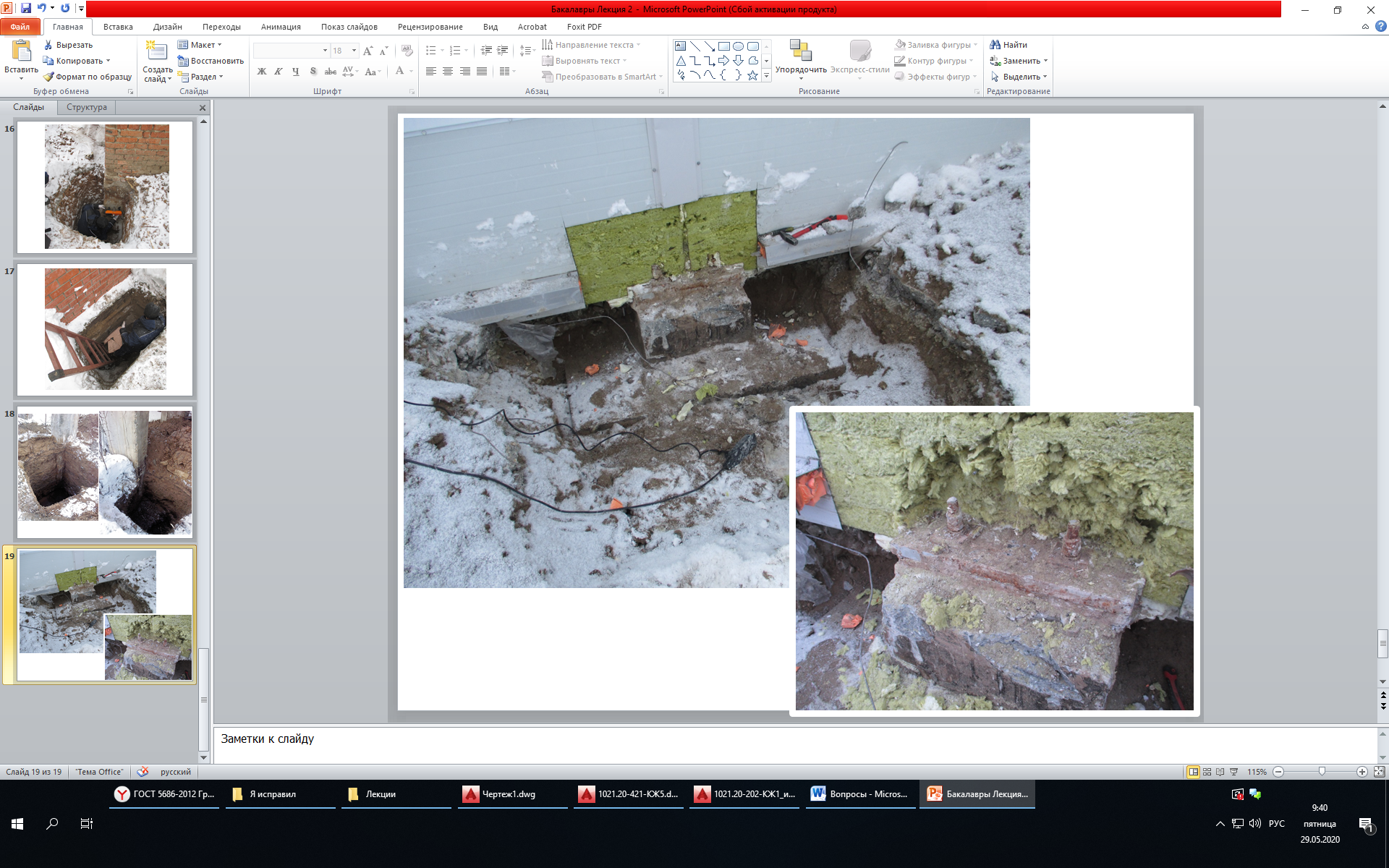

Обследование фундаментов и грунтов основания производится, как правило, из шурфов.

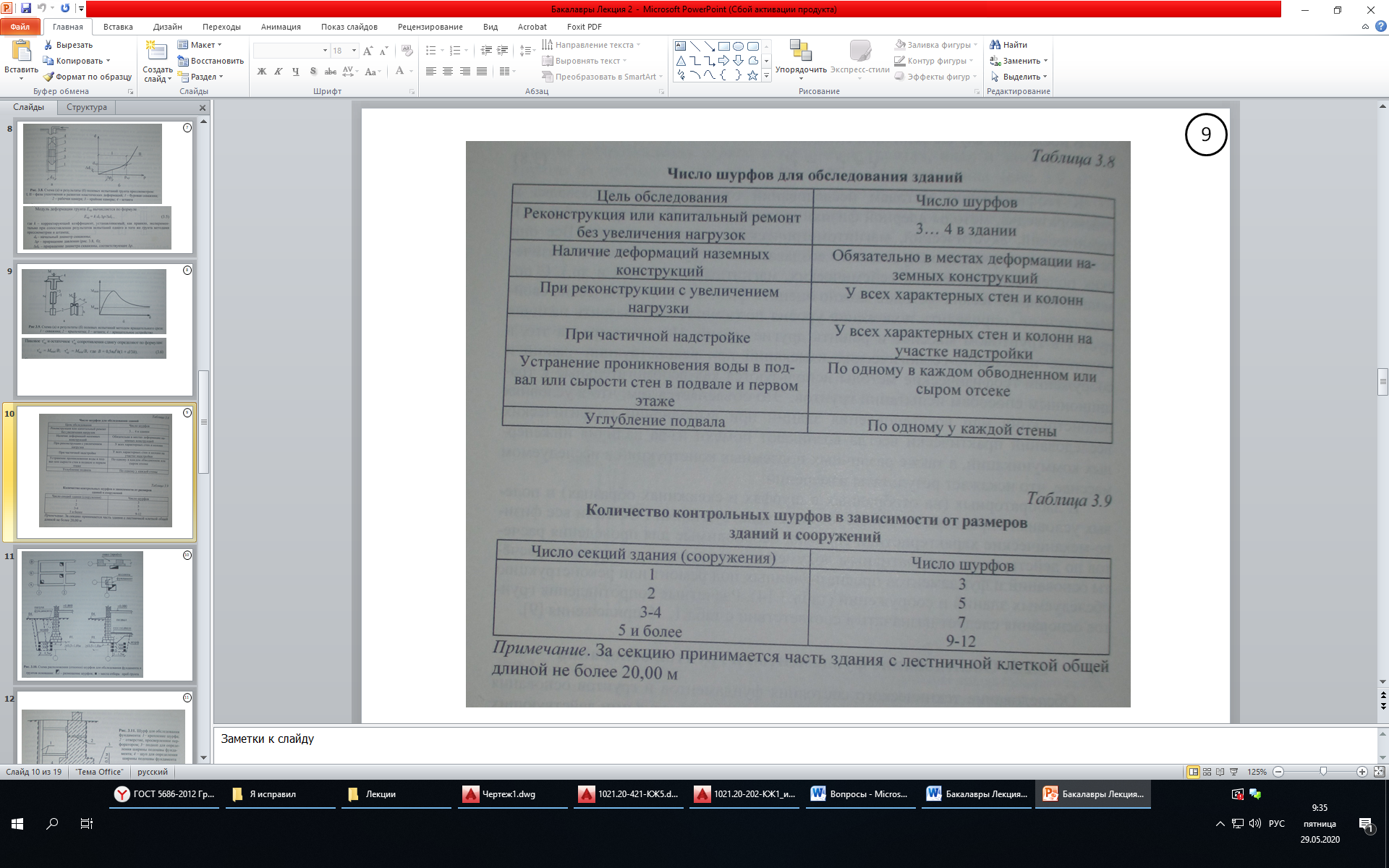

Ориентировочно количество шурфов определяется по таблицам.

Одновременно шурфы закладываются в наиболее нагруженной части здания и в каждой секции, в местах установки дополнительных промежуточных опор. Обязательна закладка шурфов в местах образования и раскрытия трещин, а при аварийном состоянии - в аварийной зоне. В отдельных случаях назначают дополнительные шурфы для определения границ распространения слабых грунтов оснований или фундаментов, находящихся в неудовлетворительном состоянии.

Шурфы проходят рядом с фундаментами. Если здание с подвалом, то шурфы закладывают, как правило, внутри здания с целью уменьшения объема земляных работ.

Шурфы отрывают ниже отметки подошвы фундамента на (0,5-1)b, м.

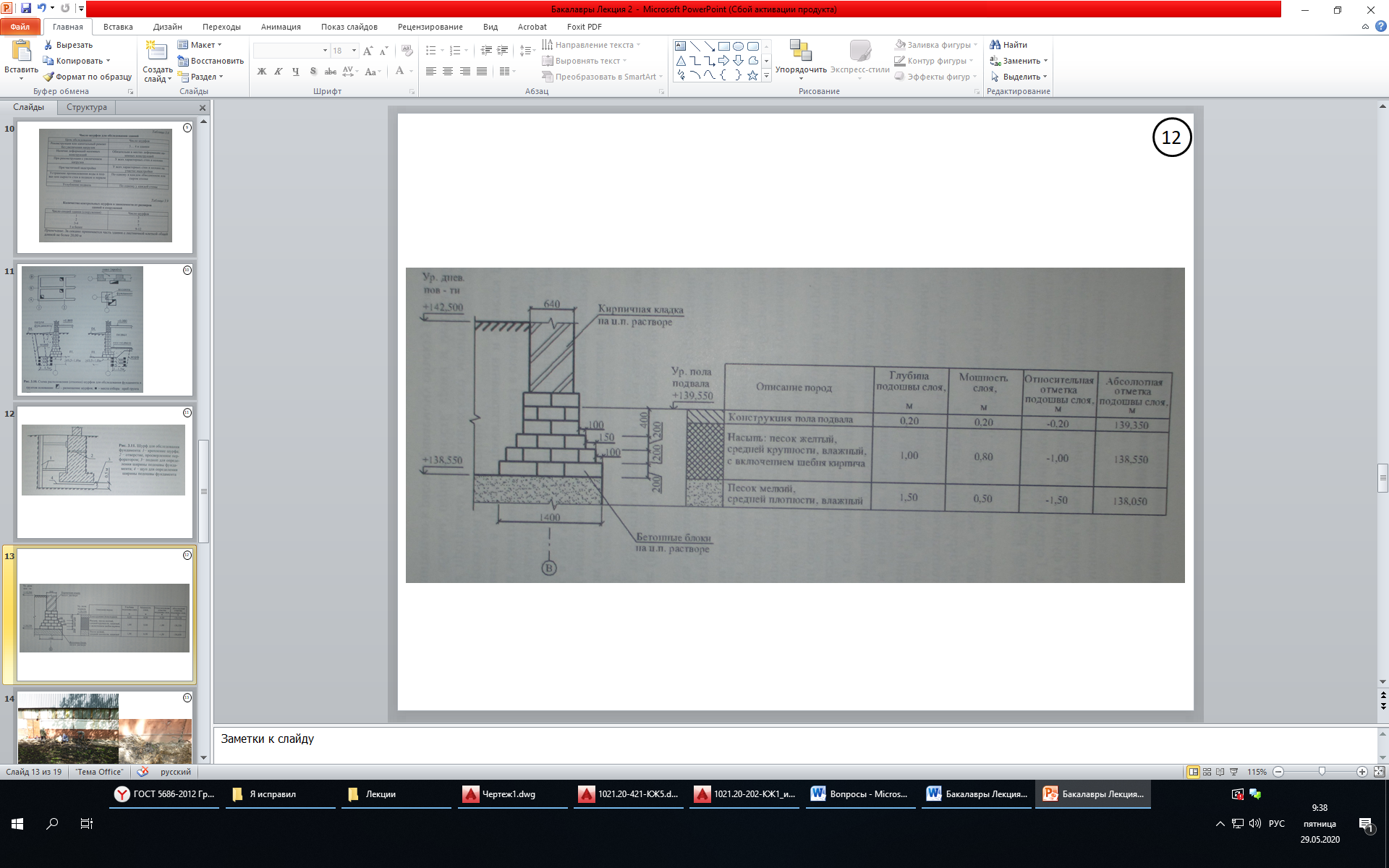

При шурфовании определяют:

- тип и материал фундамента, его форму, размеры в плане (b и L) и глубину заложения d

- дефекты и состояние материала фундамента (кладки, древесины и т.д.);

- наличие и состояние контакта «подошва фундамента - грунт»;

- прочность материала фундамента на месте (одним из неразрушающих методов) или с отбором образцов для лабораторных испытаний;

- ранее выполненные реконструкции (подводки, усилении и т.д.);

- толщину защитного слоя бетона, диаметр арматуры и ее шаг;

- наличие и состояние гидроизоляции и химической защиты;

- наличие и состояние дренажа;

- наличие и состояние подливок под стальные плиты башмаков колонн, состояние и диаметр анкерных болтов и расстояние между ними;

- геометрические размеры и состояние фундаментных балок;

- отбирают образцы грунтов ненарушенного строения для определения их вида и физико-механических характеристик лабораторным путем.

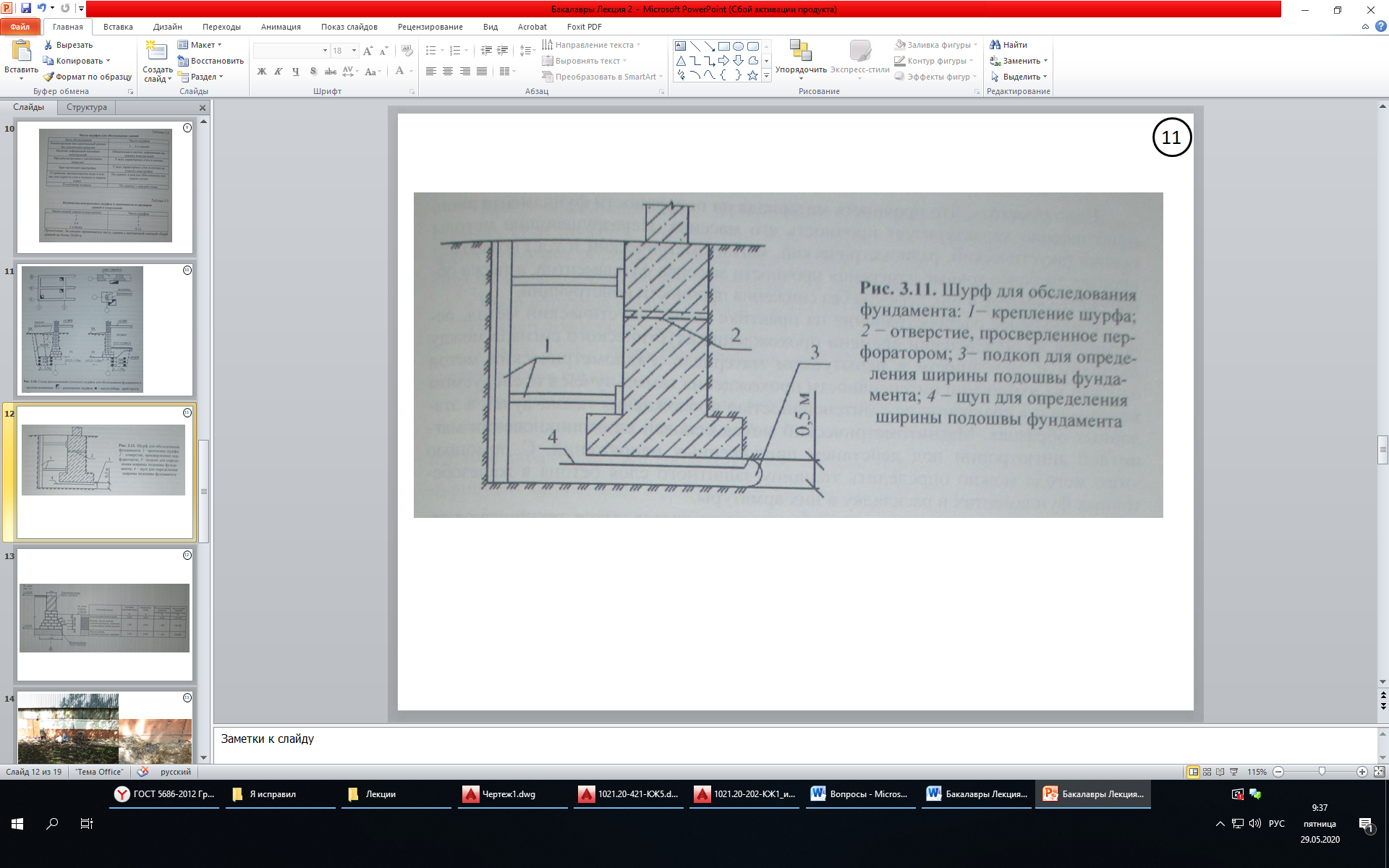

Ширину подошвы фундамента и глубину его заложения определяют натурными обмерами.

На наиболее нагруженных участках ширину подошвы устанавливают из двухсторонних шурфов или с помощью сверления и замера металлическим метром, а также подкопом и использованием Г-образного металлического щупа. На менее нагруженных ширину допускается принимать с учетом того, что фундамент имеет симметричную форму.

У свайных фундаментов замеряется диаметр или размеры поперечного сечения свай, шаг, число свай на 1 м длины.

В результате проведенных обследований грунтов должно быть установлено соответствие новых данных архивным, если они имеются. Выявленные различия в инженерно-геологической и гидрогеологической обстановке и свойствах грунтов используют для объяснения причин деформаций и повреждений зданий, разработки дальнейших прогнозов и учитывают при выборе способов усиления фундаментов или упрочнения основания здания.

Пример представления результатов откопки шурфа.

12 Дефекты бетонных и железобетонных конструкций

Конструктивные дефекты

1. Недостаточные прочность бетона, скорость схватывания, коррозионная стойкость, водонепроницаемость

2. Высокая теплопроводность ограждающих конструкций

3. Неверная принятая расчетная схема

4. Недостаточное или избыточное армирование ж.б. элементов

Дефекты изготовления

5. Низкая прочность бетона из-за:

1. Изменения водоцементного отношения

2. Изменения гранулометрического состава заполнителей

3. Изменения состава бетона, свойств заполнителей, цемента, добавок

6. Усадочные трещины из-за нарушения температурных и влажностных условий твердения, плохого уплотнения бетонной смеси

7. Силовые трещины при обжатии бетона преднапряженной арматурой

8. Технологические трещины в сборных конструкциях, связанные с нарушением условий распалубливания

9. Проскальзывание или обрыв ПН арматуры в бетоне из-за нарушений условий твердения и распалубливания

10. Нарушение схем армирования: несоответствие арматурных стержней проекту по диаметрам, количеству или классам стали; отсутствие закладных деталей или выпусков арматуры

Дефекты производства работ

1. Применение бетона непроектной прочности

2. Неравномерность бетонной смеси в опалубке: раковины, отверстия, пустоты, участки непровибрирования

3. Замораживание бетонной смеси на стадии твердения

4. Нарушения технологических швов в бетоне, необработанные швы

5. Сколы бетона от механических повреждений при распалубке, транспортировании, складировании, монтаже

6. Технологические трещины при неправильном складировании, перевозке, монтаже

7. Применение бракованных сборных ж.б. элементов

8. Нарушение технологии выполнения узлов (полное или частичное отсутствие сварки, коррозионной защиты металлических деталей, герметизации и замоноличивания стыков)

9. Недостаточное опирание сборных конструкций, крены, смещения осей, перекосы, несоблюдение высотных отметок,

Дефекты эксплуатации

1. Трещины в бетоне

1.1. Силовые

1.2. Коррозионные

1.3. Температурные

2. Отслоение защитного слоя бетона

3. Потеря сцепления арматуры с бетоном, в том числе нарушение анкеровки

4. Выпучивание арматуры

5. Увлажнение бетона, появление высолов

6. Биоповреждения (грибы, мхи)

7. Промерзание ограждающих конструкций

8. Деформации формы конструкций (прогибы, выгибы, перекосы, кручение)

9. Дефекты, связанные с огневым воздействием (изменение цвета, шелушение)

10. Разупрочнение стыков сборных ж.б. конструкций

11. Коррозия бетона и арматуры

12. Потеря прочности бетона в результате пересушивания, воздействия машинного масла

13. Механические повреждения: пробивка отверстий с вырезкой и обнажением арматуры, сколы

13 Виды коррозии бетона

Коррозия I вида возникает в бетоне при действии мягких вод, когда -составные части цементного камня растворяются и уносятся протекающей водой без химического взаимодействия со средой.

Наиболее легко растворимым продуктом гидратации цемента является гидроксид кальция Са(ОН)2 - гашеная известь;

Процесс вымывания - называется выщелачиванием извести.

Внешним признаком коррозии I вида служит белый налет на поверхности конструкции в месте выхода воды, образованный в результате карбонизации гидроксида кальция, вынесенного из толщи бетона, что и послужило основанием назвать данный вид коррозии «белой смертью» бетона.

Коррозия II - реакции обмена между составляющими воды и бетона с образованием растворимых или не обладающих вяжущими свойствами продуктов, ослабляющих структуру камня.

Новообразования не обладают достаточной плотностью, чтобы воспрепятствовать дальнейшему проникновению агрессивный среды. Они смываются, растворяются и обнажаются более глубокие слои бетона.

Коррозия III вида характеризуется образованием в порах и капиллярах бетона малорастворимых солей, вызывающих значительные напряжения, способствующие разрушению структуры бетона.

14 Дефекты каменных и армокаменных конструкций

Конструктивные дефекты

1. недостаточная прочность и морозостойкость кирпича и раствора, недостаточная несущая способность кладки

2. некачественная вертикальная и горизонтальная гидроизоляция в стенах подвала и цоколе

3. малый вынос карнизов (СП 17.13330.2011 п. 8.3 Вынос карнизов при наружном водоотводе за грань наружной стены должен быть не менее 600 мм, а при внутреннем водоотводе не менее 100 мм.), неправильная конструкция сливов

4. недостаточная пространственная жесткость здания; недостаточное количество поперечных стен, отсутствие связей и диафрагм

5. отсутствие указаний в проекте по производству работ зимой

6. облицовка кирпичной кладки камнем или керамической плиткой

7. отделка стен цементной штукатуркой снаружи здания

8. неучет температурных деформаций

9. отсутствие распределительных подушек в местах опирания балок на кирпичные стены

Дефекты изготовления

1. недожог или пережог камней

2. наличие инородных включений

3. непараллельность граней

4. отступления от геометрических размеров камней

5. трещиноватость

Дефекты производства работ

6. отсутствие перевязки в кладке, пустошовность

7. нарушение вертикальности стен и столбов

8. низкая прочность раствора и камня

9. отсутствие арматурных сеток в простенках

10. отсутствие анкеровки стен и столбов

11. низкое качество кладки: нарушение горизонтальности, толщины и правил перевязки швов

12. применение в кладке разнородных по прочности и деформативности материалов

Дефекты эксплуатации

13. трещины, расслоения в каменной кладке

14. выпучивание

15. увлажнение влагой и промерзание

16. морозная деструкция кладки

17. эрозия камней и раствора в кладке

эрозия неоштукатуренной фасадной стены – это выветривание или выкрашивание лицевых растворных швов и камней

18. механические повреждения

19. биоповреждения (грибы, мхи)

20. коррозия арматуры

21. разрушение облицовочного слоя

15 Дефекты стальных конструкций

Конструктивные дефекты

1. Недостаточная пространственная устойчивость каркаса здания

2. Недостаточная прочность элементов и узлов

3. Недостаточная толщина тонкостенных элементов

4. Принятые решения не обеспечивают ремонтопригодность конструкций

5. Принятые стали и сварочные материалы не обладают достаточной хладостойкостью

6. Неучет режима динамических воздействий

7. Неучет внеузловых нагрузок на элементы ферм

Дефекты изготовления

8. Отклонения от геометрических размеров сечений и длин элементов

9. Погибы и искривления элементов от сварочных напряжений и механических повреждений

10. Применение несертифицированных сталей и проката

11. Отсутствие обработки поверхностей (строжка, фрезерование, антикоррозионная обработка)

12. Дефекты сварных швов

Дефекты производства работ

13. Расцентровка и неточная подгонка элементов в узлах сопряжения

14. Общее искривление элементов из-за нарушений укрупнительной сборки

15. Дефекты монтажных сварных швов (горячие и холодные трещины, непровары, подрезы, шлаковые включения, кратеры, непроектные длины и катеты швов, большие зазоры между соединяемыми элементами, см. РД 03-606-03)

16. Отсутствие отдельных элементов или соединений

17. Местные погибы в элементах из-за механических повреждений на монтаже

18. Отсутствие антикоррозионной защита поверхностей в местах выполнения монтажных сварных швов

19. Незатянутые болтовые соединения

Дефекты эксплуатации

20. Расстройство болтовых и заклепочных соединений

21. Хрупкие трещины в основном металле и сварных швах от действия отрицательных температур

22. Усталостные трещины в основном металле и сварных швах из-за знакопеременных или динамических воздействий, механического старения стали

23. Разрушение защитных покрытий

24. Коррозия металла

25. Искривление элементов стержневых конструкций из-за внецентренного подвешивания грузов

26. Деформации формы элементов (прогибы, выгибы, искривления) из-за механических повреждений и перегрузки

27. Потеря местной и общей устойчивости элементов из-за перегрузки

28. Вырезы металла

16 Виды коррозии стали

2.2. Сплошная коррозия характерна для стали, алюминия, цинковых и алюминиевых защитных покрытий в любых средах, в которых коррозионная стойкость данного материала или металла покрытия недостаточно высока. Характеризуется относительно равномерным по всей поверхности уменьшением толщины сечения элемента.

2.3. Коррозия пятнами характерна для алюминия, алюминиевых и цинковых покрытий в средах, в которых их коррозионная стойкость близка к оптимальной, и лишь случайные факторы могут вызвать местное нарушение состояния устойчивости материала. Характеризуется небольшой глубиной проникновения по сравнению с поперечными размерами поражений. При выявлении этого вида коррозии необходимо установить причины и источники временных местных повышений агрессивности среды за счет попадания на поверхность конструкции жидких сред (конденсата, атмосферной влаги при протечках и т.п.), локального накопления или отложения солей, пыли и т.д.

2.4. Язвенная коррозия характерна в основном для углеродистой и низкоуглеродистой стали при эксплуатации конструкций в жидких средах и грунтах. Характеризуется появлением на поверхности конструкции отдельных или множественных повреждений, глубина и поперечные размеры которых (от долей миллиметра до нескольких миллиметров) соизмеримы. Язвенная коррозия листовых конструкций, конструкций из тонкостенных труб со временем переходит в сквозную с образованием отверстий в стенках толщиной до нескольких миллиметров. Язвы являются острыми концентраторами напряжений и могут оказаться инициаторами зарождения усталостных трещин и хрупких разрушений.

2.5. Точечная (питтинговая) коррозия характерна для алюминиевых сплавов и нержавеющей стали. Низколегированная сталь подвергается коррозии этого вида крайне редко. Практически обязательным условием развития питтинговой коррозии является воздействие хлоридов. При обнаружении питтинговой коррозии необходимо выявить источники хлоридов и возможности исключения их воздействия на металл.

Питтинговая коррозия представляет собой разрушение в виде отдельных мелких (не более 1 - 2 мм в диаметре) и глубоких (глубина больше поперечных размеров) язвочек.

2.6. Межкристаллитная коррозия характерна для нержавеющей стали и упрочненных алюминиевых сплавов, особенно на участках сварки, и характеризуется равномерным распределением множественных трещин на больших участках поверхности конструкций. Глубина трещин обычно меньше, чем их размеры на поверхности. Трещины распространяются только по границам зерен металла. Отдельные зерна и блоки могут выкрашиваться, в результате чего образуются язвы и поверхностное шелушение.

2.7. Коррозионное растрескивание - вид квазихрупкого разрушения стали и высокопрочных алюминиевых сплавов при одновременном воздействии статических напряжений растяжения и агрессивных сред; характеризуется образованием единичных и множественных трещин в местах концентрацией основных рабочих и внутренних напряжений.

Углеродистая и низколегированная сталь подвергается этому виду коррозии в ограниченном количестве сред: горячих растворах щелочей и нитратов, смесях содержащих аммиак или сероводород.

Коррозионное растрескивание высокопрочной стали, например высокопрочных болтов, и высокопрочных алюминиевых сплавов может развиваться в атмосферных условиях и в различных жидких средах.

2.8. Коррозионная усталость - вид квазихрупкого разрушения материалов при одновременном воздействии циклических напряжений и жидких агрессивных сред.

2.10. Контактная коррозия

2.11. Щелевая коррозия

2.12. Коррозия в результате неравномерной аэрации

2.13. Коррозия, вызываемая токами от внешних источников

17 Дефекты деревянных конструкций

Конструктивные дефекты

1. Отсутствие паро- и гидроизоляции на стыке древесины с каменными и железобетонными конструкциями

2. Недостаточная теплозащита ограждающих конструкций, выпадение на них конденсата

3. Обшивка деревянных конструкций воздухонепроницаемыми материалами (например, металлосайдинг на деревянных стенах, линолеум на дощатых полах)

4. Недостаточная площадь вент отверстий сырых помещений

Дефекты изготовления и производства работ

5. Использование сырой древесины (влажность свыше 23%)

6. Использование зараженной древесины

7. Применение неантисептированной древесины

8. Использование древесины непроектных сечений и сортов

9. Низкое качество клеевых соединений

10. Увлажнение древесины при хранении и в ходе строительства

11. Отсутствие паро- и гидроизоляции на стыке древесины с каменными и железобетонными конструкциями

12. Закупорка торцов балок, вент отверстий помещений

13. Сушка древесины при жестких режимах – коробление, внутренние напряжения

14. Использование просроченных или непроектных смол для КДК

15. Незатянутые болтовые соединения

16. Не использование мягких строп

Дефекты эксплуатации

17. Увлажнение конструкций атмосферной, грунтовой и бытовой влагой из-за нарушения теплового режима и вентиляции помещений или постоянной высокой влажности в помещениях

18. Загнивание древесины

19. Разрушение древесины жуками

20. Нарушение соединений (болтовых, нагельных, клеевых)

21. Расслоение клеевых элементов

22. Скалывание лобовых врубок, срез нагелей

23. Трещины в древесине (усушечные, силовые)

24. Обугливание древесины из-за огневых воздействий

25. Деформации формы (прогиб, выгиб, искривление, отклонение, перекос, кручение, коробление)

26. Выпучивание сжатых и разрыв растянутых элементов

Признаками загнивания являются:

−спертый грибной запах в помещении;

−наличие грибных образований на конструкциях;

−изменение цвета конструкции;

−высыхание; растрескивание;

−глухой звук при простукивании.

Условия и признаки разрушения деревянных конструкций

Загнивание древесины происходит при :

−влажности W=23-70%;

−температуре от -3 до +40°С;

−отсутствии циркуляции воздуха;

Основными причинами загнивания являются отсутствие вентиляции воздуха и увлажнение древесины, именно поэтому чаще всего древесина гниет в местах, где отсутствует или затруднен воздухообмен и есть опасность увлажнения (узлы опирания деревянных конструкций на фундаменты, каменные стены, стальные и железобетонные колонны, участки покрытия чердачного перекрытия в местах расположения слуховых окон, ендов, парапетов, вентиляционных шахт, нижние венцы).

Признаками поражения древесины жуками являются:

−наличие лётных отверстий размером 0,5-0,6 мм и выпадение из них бурой муки;

−глухой стук при простукивании;

−шум в конструкции (подобно ходу часов) в начале лета.

При поражения древесины жуками или загнивании происходит снижение прочности древесины.

18 Обследование бетонных и железобетонных конструкций. Трещины

5.3.1.1 Оценку технического состояния бетонных и железобетонных конструкций по внешним признакам проводят на основе:

- определения геометрических размеров конструкций и их сечений;

- сопоставления фактических размеров конструкций с проектными размерами;

- соответствия фактической статической схемы работы конструкций принятой при расчете;

- наличия трещин, отколов и разрушений;

- месторасположения, характера трещин и ширины их раскрытия;

- состояния защитных покрытий;

- прогибов и деформаций конструкций;

- признаков нарушения сцепления арматуры с бетоном;

- наличия разрыва арматуры;

- состояния анкеровки продольной и поперечной арматуры;

- степени коррозии бетона и арматуры.

5.3.1.2 Ширину раскрытия трещин в бетоне измеряют в местах максимального их раскрытия и на уровне арматуры растянутой зоны элемента.

Требования к ширине раскрытия трещин - в соответствии с СП 63.13330.2018 Бетонные и железобетонные конструкции. Основные положения, СП 28.13330.2017 Защита строительных конструкций от коррозии

5.3.1.3 Трещины в бетоне анализируют с точки зрения конструктивных особенностей и напряженно-деформированного состояния железобетонной конструкции.

Огромное значение при обследовании железобетонных конструкций имеет установление характера трещинообразования, который отражается на несущей способности и долговечности.

Трещины в обследуемых конструкциях подразделяются по причинам возникновения:

а) на трещины от внешних (силовых) воздействий и нагрузок, в том числе на трещины от нарушения анкеровки арматуры;

б) на трещины от усадки

в) на трещины технологические воздействий при транспортировании, складировании и монтаже;

г) на трещины от коррозии

д) на трещины от температурных воздействий

Трещины подразделяются по значению:

а) на трещины, указывающие на возможное разрушение всей конструкции

б) на трещины, нарушающие водоупорность конструкции

в) на трещины, угрожающие возникновением коррозии арматуры, т.е. уменьшающие долговечность и надежность конструкций;

г) на неопасные трещины обычные,

Трещины от силовых воздействий имеют направление, в основном, перпендикулярное главным растягивающим напряжениям, действовавшим в элементе до появления этих трещин

Усадочные и технологические трещины, как правило, не представляют опасности для разрушения конструкции.

Протяженность трещин измеряют с помощью миллиметровой линейки, а ширину раскрытия - шаблонными толщиномерами, градуированными лупами с 4-кратным увеличением или мерительным микроскопом

Глубину трещин, можно определить с помощью игл и тонких проволочных щупов, ультразвуковым импульсным методом.

5.3.1.6 При наличии увлажненных участков и поверхностных высолов на бетоне конструкций определяют размеры этих участков и причину их появления.

5.3.1.7 Для определения степени коррозионного разрушения бетона (степени карбонизации, состава новообразований, структурных нарушений бетона) используют соответствующие физико-химические методы.

В плотном бетоне арматура надежно защищена, так как окружена щелочной средой с pH = 11,5-12,5. В этих условиях сталь пассивируется и находится в состоянии повышенной коррозионной устойчивости.

Гидроксид кальция Са(ОН)2 в бетоне под влиянием углекислого газа воздуха превращается в карбонат кальция

Са(ОН)2 + СO2 = СаСО3 + Н20. Происходит карбонизация бетона со снижением рН показателя жидкой фазы бетона до 11-11,5, после чего происходит утрата бетоном пассивирующего (защитного) действия на стальную арматуру и начинается коррозия стали.

Следовательно, толщина карбонизируемого слоя является важным фактором для защиты арматуры: чем глубже карбонизация, тем больше опасность коррозии стали.

Определение глубины карбонизации бетона производят на свежем сколе бетона колориметрическим способом, основанным на изменении цвета органических индикаторов в зависимости от величины водородного показателя pH. В качестве индикатора часто используют фенолфталеин. На поверхность наносят индикатор, Резкое покраснение свидетельствует о том, что бетон не подвергся карбонизации. Если цвет не изменился - бетон на этой глубине прокарбонизирован и, следовательно, не защищает арматуру от коррозии.

5.3.1.8 При оценке технического состояния арматуры и закладных деталей, пораженных коррозией, определяют вид коррозии, участки поражения и источник воздействия.

5.3.1.9 Выявление состояния арматуры элементов железобетонных конструкций проводят удалением на контрольных участках защитного слоя бетона с обнажением рабочей арматуры.

Обнажение рабочей арматуры выполняют в местах наибольшего ее ослабления коррозией, которые выявляют по отслоению защитного слоя бетона и образованию трещин и пятен ржавой окраски, расположенных вдоль стержней арматуры.

5.3.1.10 Степень коррозии арматуры оценивают по следующим признакам: характер коррозии, цвет, плотность продуктов коррозии, площадь пораженной поверхности, глубина коррозионных поражений, площадь остаточного поперечного сечения арматуры.

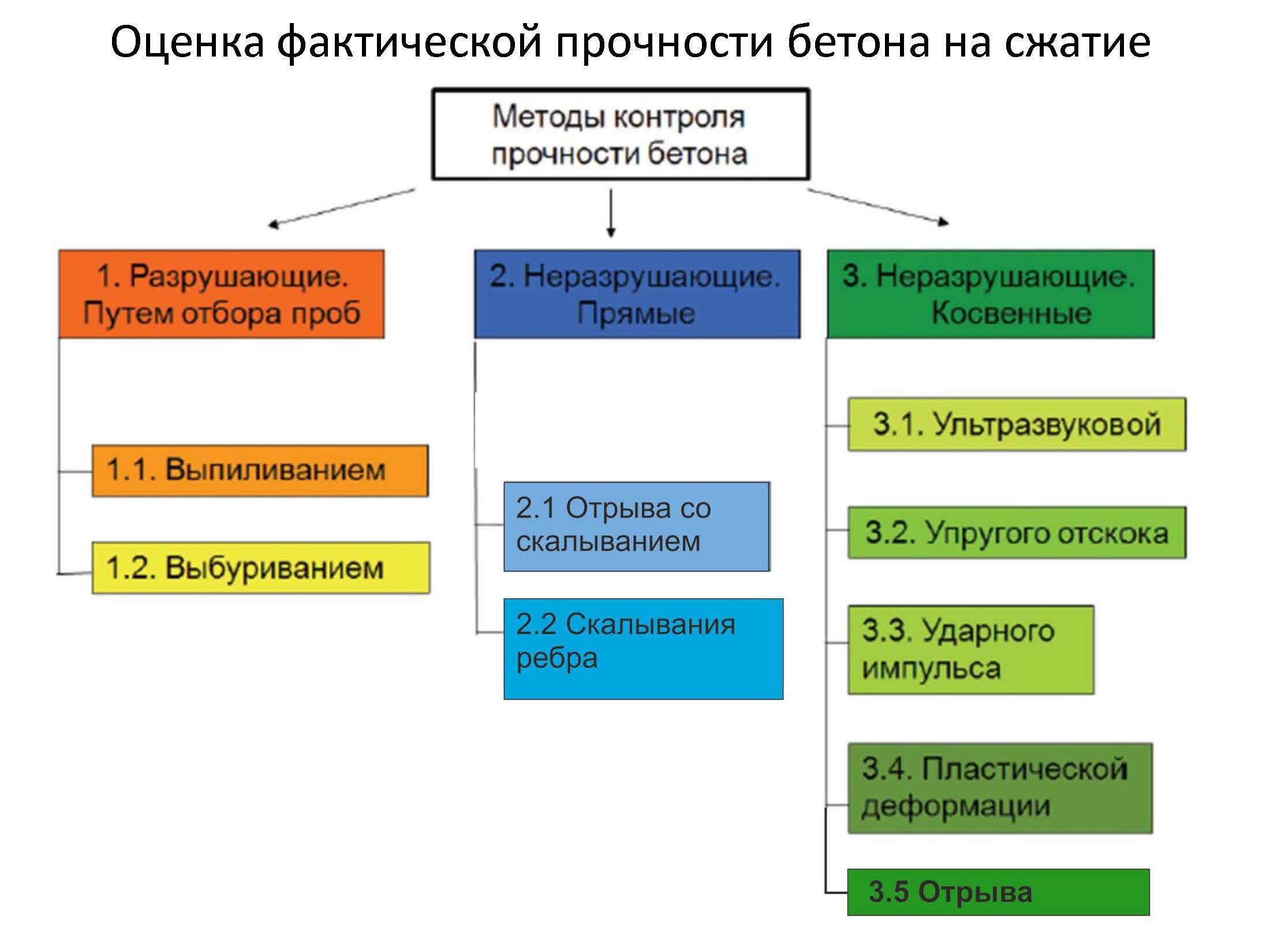

8.3.1 В бетонных и железобетонных конструкциях прочность бетона определяют механическими методами неразрушающего контроля по ГОСТ 22690, ультразвуковым методом по ГОСТ 17624, а также методами определения прочности по образцам, отобранным из конструкций, по ГОСТ 28570.

Для измерения прочности бетона обследуемых конструкций без нарушения требований норм можно применять только методы 1 и 2 групп.

Применение методов 3 группы целесообразно для приблизительной оценки прочности, а также для выявления зон с отклонением прочности от среднего значения.

Оптимальным по точности, трудоемкости, стоимости и доступности оборудования, универсальности использования и масштабу разрушения конструкции является метод отрыва со скалыванием (2 группа).

В случаях, когда поверхностный слой имеет глубокое повреждение, бетон конструкции заморожен, а также требуются наиболее достоверные результаты, необходимо выполнять отбор проб и испытание в лабораторных условиях (1 группа).

8.3.2 До определения прочности бетона целесообразно предварительно любым оперативным (экспертным) методом (молотком Физделя, ультразвуковым поверхностным прозвучиванием и пр.) обследовать бетон по его поверхности в расчетных сечениях конструкций и их элементов с целью выявления возможного наличия зон с различающейся прочностью бетона.

8.3.3 Участки испытания бетона при определении прочности в группе однотипных конструкций или в отдельной конструкции должны располагаться:

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|