- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Контролируемая прокатка

Контролируемая прокатка

контролируемая прокатка - это «оптимизированный нагрев и прокатный процесс, обеспечивающие получение мелкого ферритного зерна в результате двух механизмов - через мелкие рекристаллизованные аустенитные зерна, образованные при горячей прокатке в интервале средних температур, и через деформацию аустенита ниже температуры рекристаллизации, усиливающую зарождение ферритных

Контролируемая прокатка определяет одновременное повышение прочности, пластичности и вязкости стали. Поэтому контролируемая прокатка, являющаяся одной из разновидностей термомеханической обработки, представляет собой один из наиболее эффективных способов повышения качества низколегированных сталей, используемых в технике в состоянии поставки.

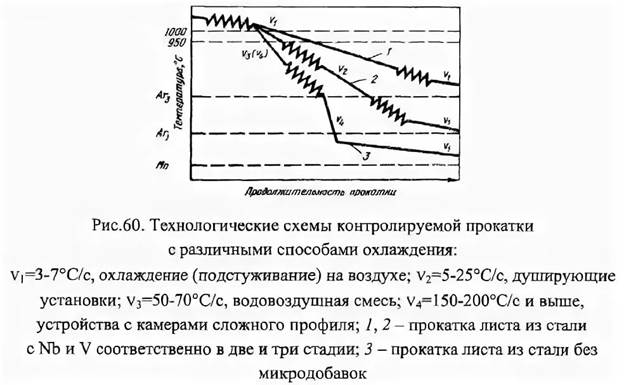

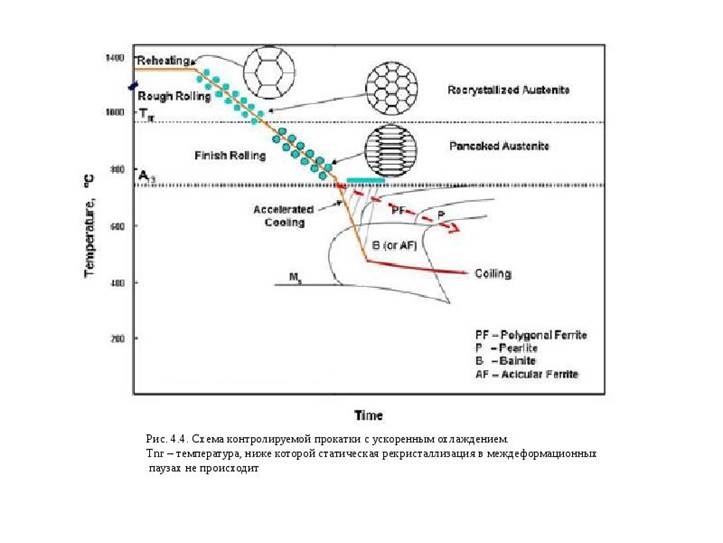

Получение оптимального сочетания прочности, пластичности и вязкости в горячекатаном состоянии в результате контролируемой прокатки (которую можно рассматривать как высокотемпературную термомеханическую обработку низколегированных сталей) определяется общей фрагментацией (измельчением) структуры и дисперсионным упрочнением. Для этого понижают температуру нагрева под прокатку до 1050—1100°C (возможна контролируемая прокатка с обычным нагревом) и температуру конца прокатки до 750—850° С. Деформацию на заключительной стадии прокатки (три — пять последних пропусков) осуществляют с обжатиями 15— 20% за проход. Кроме того, при производстве рулонной стали регулируют скорость охлаждения полосы перед смоткой и температуру начала смотки. Конкретный выбор отдельных технологических параметров зависит от вида прокатного оборудования, состава стали, толщины проката, а также от требуемого уровня свойств.

При реализации контролируемой прокатки варьируемыми параметрами считают температуру нагрева, температуру деформации, в частности, окончания деформации, суммарную и однократную (за 1 проход) степень обжатия, скорость прокатки, число проходов и длительность пауз между ними, режимы последеформационного охлаждения. Согласно, контролируемая прокатка - это «оптимизированный нагрев и прокатный процесс, обеспечивающие получение мелкого ферритного зерна в результате двух механизмов - через мелкие рекристаллизованные аустенитные зерна, образованные при горячей прокатке в интервале средних температур, и через деформацию аустенита ниже температуры рекристаллизации, усиливающую зарождение ферритных зерен». Результаты исследований показали, что эффект контролируемой прокатки связан не только с измельчением зерна, но и с созданием устойчивой субструктуры, причем во многих случаях влияние субструктуры является преобладающим.

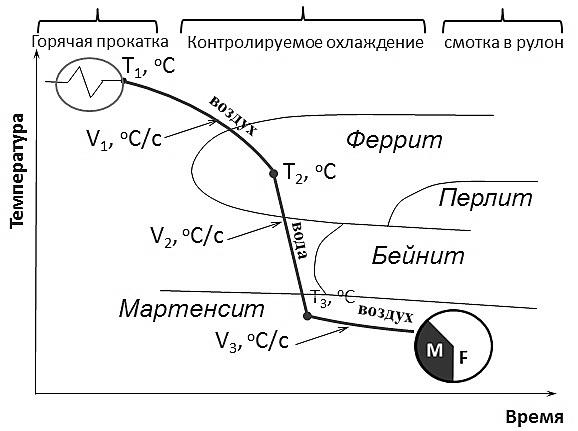

Рис Контролируемая прокатка, в результате которой получается двухфазная ( мартенсит+феррит) сталь

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|