- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Ведущий вал

5.2 Ведущий вал

Внести исправления как для ведомого вала

Материал вала тот же, что и для шестерни (шестерня выполнена заодно с валом), т. е. сталь 45, термическая обработка — улучшение.

По табл. 3.3 при диаметре заготовки до 120 мм среднее значение

σв = 730 МПа.

Предел выносливости при симметричном цикле изгиба

σ-1 = 0,43 σв = 0,43 • 730 = 314МПа.

Предел выносливости при симметричном цикле касательных напряжений

τ-1 = 0,58 σ-1 = 0,58 • 314 = 182 МПа.

Сечение А—А. (Рис 4.1) Это сечение при передаче вращающего момента от электродвигателя через муфту рассчитываем на кручение.

Приняв у ведущего вала длину посадочной части под муфту равной длине полумуфты ℓ= 82мм (муфта УВП для валов диаметром 50мм), получим изгибающий момент в сечении А—А от консольной нагрузки

М = FM · l = 1470 · 82 = 120540 Нмм

Концентрацию напряжений вызывает наличие шпоночной канавки.

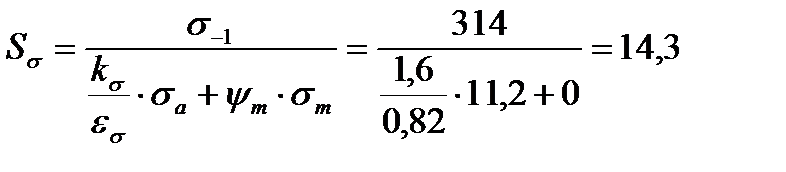

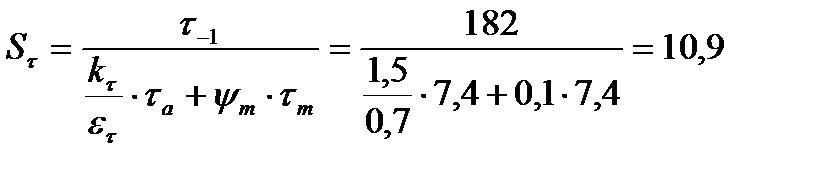

Принимаем коэффициенты концентрации напряжений kσ=1,6 kτ=1,5

(табл. 8.5), коэффициенты, учитывающие масштабный фактор εσ=0,82 ετ=0,70 (табл. 8.8) и коэффициенты асимметрии цикла ψτ = 0,1 и ψσ =0,15 (с. 166).

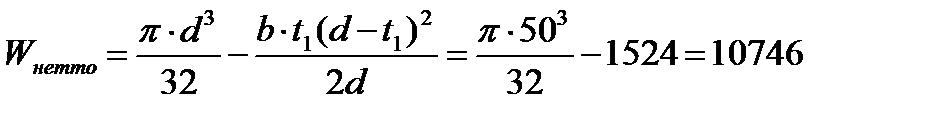

Момент сопротивления изгибу ( табл. 8.5)

При d = 50 мм; размеры шпоночного паза b =14мм; t1 =5,5 мм

[1] табл/ 8/10

мм3

мм3

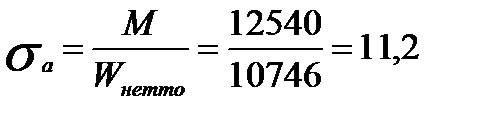

Амплитуда нормальных напряжений изгиба

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

МПа

МПа

среднее напряжение σm = 0.

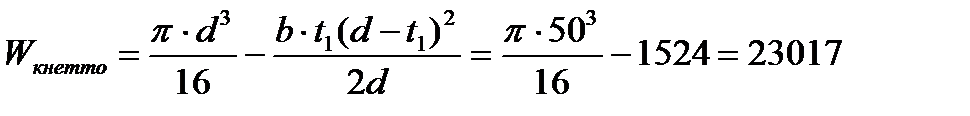

Момент сопротивления кручению

мм3

мм3

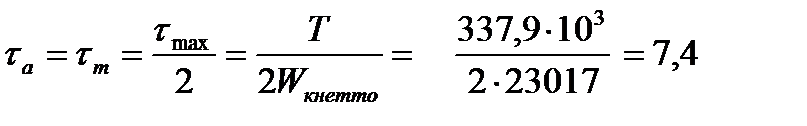

Амплитуда и среднее напряжение от нулевого цикла

Мпа

Мпа

Коэффициент запаса прочности по нормальным напряжениям

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

Коэффициент запаса прочности по касательным напряжениям

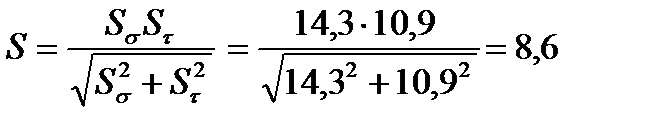

Результирующий коэффициент запаса прочности

Вывод. Во всех сечениях коэффициент запаса S ≥ [s] = 2,5

Валы соответствуют тех. заданию по прочности. Вопрос материалоемкости для условий единичного производства не является приоритетным.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

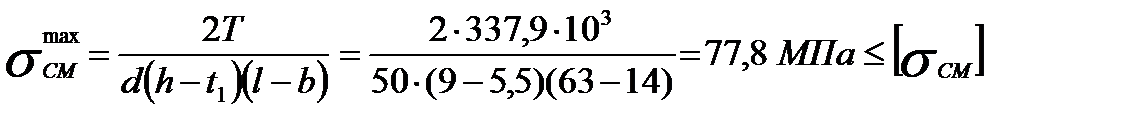

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных

Крутящий момент на валах

Т1 =337,9·103 Нмм,

Т2 = 1193,7·103 Нмм.

Приняты шпонкипризматические по ГОСТ 23360-78 (табл. 8.9).

Материал шпонок – сталь 45 нормализованная.

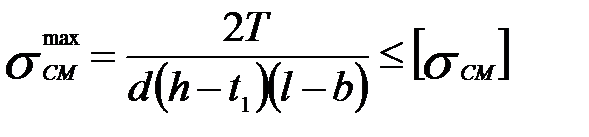

Напряжения из условия прочности на смятие рассчитывается по формуле (8.22)

Допускаемые напряжения смятия при стальной ступице [σсм] = 120 МПа, допускаемые напряжения среза [τср] = 0.6[σсм] = 72 МПа

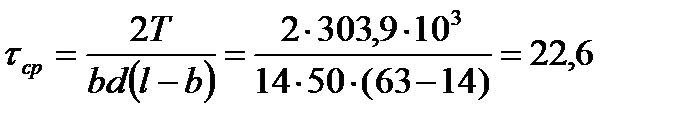

6.1 Ведущий вал

Диаметр вала d = 50 мм, размеры шпонки b x h = 14х 9 мм; глубина паза

t1 =5,5м; длина шпонки ℓ = 63 мм. Момент на ведущем валу T1 = 337,9·103 Нмм;

Проверяем шпонку на срез:

Мпа <[тср]

Мпа <[тср]

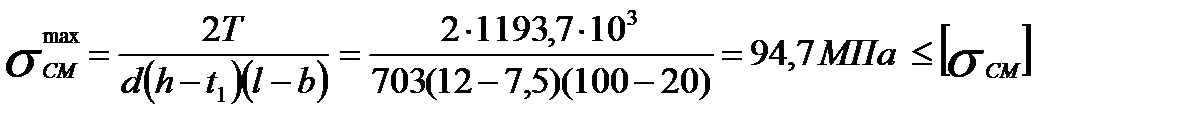

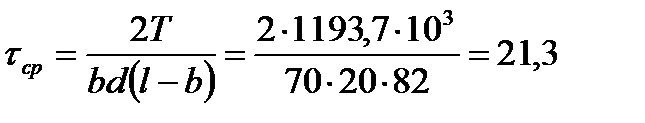

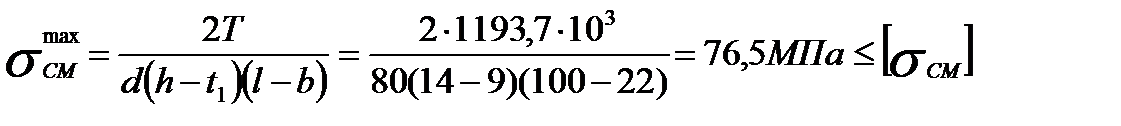

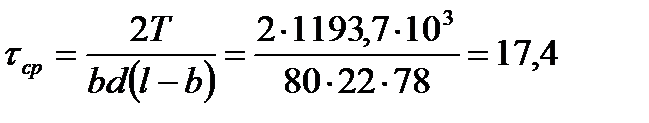

6.2 Ведомый вал

Проверяем шпонку на выходном конце: d = 70 мм; b х h = 20 х 12 мм;

t1 = 7, 5 мм; длина шпонки ℓ = 100 мм

Момент Т2 = 1193,7·103 Нмм.

Проверяем шпонку на срез:

МПа <[τср]

МПа <[τср]

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

Проверяем шпонку под зубчатым колесом. По диаметру участка вала

d = 80 мм выбираем стандартные размеры поперечного сечения шпонки

b х h = 22 х 14 мм;

t1 = 9 мм;

длина шпонки выбирается на основании выполненной ранее компоновки редуктора ℓ = 100 мм. Указать везде где есть длина шпонки

Проверяем шпонку на срез:

МПа <[τср]

МПа <[τср]

Размеры шпонок определены действующим ГОСТом. Нет никаких технически обоснованных причин игнорировать стандарт. Рекламация от Заказчика обойдется дороже. Главный инженер предприятия не поддержит.

Условие sсм<[sсм]

Вывод. Во всех случаях условие прочности на смятие σсм <[σ]см выполняется, следовательно, надёжная работа в течение заданного срока службы шпоночных соединений обеспечена.

7. ВЫБОР СОРТА МАСЛА

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных

Передаваемая мощность N=25 кВт.

7.1 Выберем способ смазывания зубчатого зацепления.

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на 10 мм. Объем масляной ванны V определяем из расчета объема масла

0, 25...0,4 дм3 на 1 кВт передаваемой мощности на каждую ступень [1], с321

V = 0, 25 · 26 ≈ 6, 3 дм3.

Уровень масла редукторе должен поддерживаться в допустимых пределах.

По табл. 10.8 /1/ устанавливаем вязкость масла. При контактных напряжениях

σн <600 МПа и скорости V = 3,3 м/с рекомендуемая вязкость масла должна быть примерно равна 28·10-6 м2/с

По табл. 10.10 /1/ принимаем масло индустриальное И - 25А (по ГОСТ 20799-75).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных

По посадочному диаметру ведущего вала d = 50 мм и передаваемому моменту

Т1 =337,9 Нм. принимаем муфту упругую втулочно-пальцевую

МУВП 1000-50.I-2-60.I-2ГОСТ 21424-88 с допускаемым моментом Т = 1000 Н·м (табл. 11.5 /1/)

По посадочному диаметру ведомого вала d = 70 мм и передаваемому моменту

Т2 =1193,7 Нм. принимаем муфту упругую втулочно-пальцевую

МУВП 2000-70.I.I-2ГОСТ 21424-88 с допускаемым моментом Т = 2000 Н·м (табл. 11.5 /1/)

9. СБОРКА РЕДУКТОРА

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии со сборочным чертежом редуктора, начиная с узлов валов: на ведущий вал насаживают подшипники, предварительно нагретые в масле до 80-100°С ;в ведомый вал закладывают шпонку и напрессовывают зубчатое колесо до упора в бурт вала; затем надевают распорную втулку, и .устанавливают подшипники, предварительно нагретые в масле. Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса, покрывая предварительно поверхности стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты, крепящие крышку к корпусу. После этого на ведомый вал надевают распорное кольцо, ставят крышки подшипников с комплектом металлических прокладок для регулировки. Перед постановкой сквозных крышек в проточки закладывают манжетные уплотнения. Проверяют проворачиванием валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закреп

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

Зубчатое зацепление регулируют по пятну контакта путем изменения толщины прокладок под крышками подшипников.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона; закрепляют крышку болтами. Собранный редуктор обкатывают и подвергают испытанию на стенде по программе, устанавливаемой техническими условиями.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

При выполнении курсового проекта достигнута поставленная цель. А именно закреплены теоритические знания и получены практические навыки в проектировании типовых узлов и деталей машин.

Выполненный курсовой проект содержит решение задач, отражающих освоение всех тем дисциплины «Детали машин».

В разделе 1 выполнен кинематический расчет, выбран электродвигатель.

В разделе 2 произведен расчет цилиндрической закрытой передачи, сделан выбор материалов (по рекомендациям [1]) шестерни и зубчатого колеса, и видов их термической

В разделе 3 сделан проектировочный расчет валов и выбор подшипников

В разделе 4 выполнен проверочный расчет подшипников качения. Долговечность подшипников превышает требуемую

В разделе 5 произведен проверочный расчет валов редуктора на основе прочностных характеристик материалов данных деталей, получаемых токарной обработкой.

В разделе 6 произведен расчет шпоночных соединений редуктора.

В разделе 7 сделан выбор тип подвода смазки к деталям редуктора, вида смазочного масла и его количества

В разделе 8 сделан выбор упругой муфты.

В разделе 9 описан детальный процесс сборки редуктора

Разработанный редуктор отвечает требованиям технического задания.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

Указать ссылки в разделах на приведенную литературу.

1. Курсовое проектирование деталей машин / С. А. Чернавский и др.

2-е изд. - М.: Машиностроение, 1988 г.

2. Дунаев П.Ф., Леликов О.П. Детали машин. Курсовое проектирование: -М.: Высш. шк. 1984.- 336 с.

3. Курсовое проектировании деталей машин. /С.А. Чернавский, К.Н. Боков, И.М. Чернин и др. – М.: Машиностроение, 1988. – 416 с.

4. Смолин А.И. Методические указания к выполнению курсового проекта и проведению практических занятий по деталям машин «Кинематический расчет привода». - Курган: изд-во Курганского гос. ун-та, 2007. - 25 с.

5. Ратманов Э.В., Тютрина Л.Н. Методические указания к выполнению курсового проекту по деталям машин «Расчет и конструирование валов передаточных механизмов». – Курган: изд-во гос. ун-та, 2004. - 39 с.

6. Цехнович Л.И., Петриченко И.П. Атлас конструкции редукторов. - Киев: Вища школа, 1979. – 128 с.

7. Цехнович Л.К., Петриченко И.П. Атлас конструкции редукторов. - Киев: Вища школа, 1990. – 152 с.

Министерство высшего образования и науки

Российской Федерации

Курганский государственный университет

Политехнический институт

Кафедра «Механика машин и основы конструирования»

КУРСОВОЙ ПРОЕКТ

по дисциплине «Детали машин и основы конструирования»

Тема: Проектирование привода технологической машины

Пояснительная записка

ДМ 09.03.00.00 ПЗ

Задание 7 Вариант 4

Выполнил студент группы: ПТЗ – 43116________________________Иванов Д.В.

№ зачетной книжки: 161606047

Специальность: Наземные – транспортные технологические средства

Руководитель проекта _____________________________________Крохмаль Н.Н.

Курган 2020 г.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|