- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

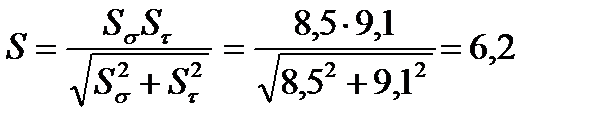

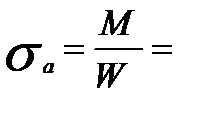

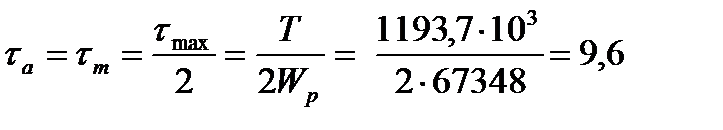

Сечение К-К (рис 4.2) Диаметр вала в этом сечении 80 мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07.04.00.00.ПЗ |

| Разраб. |

| Иванов Д. |

| Провер. |

| Крохмаль Н.Н. |

| ПРОЕКТИРОВАНИЕ ШЕВРОННОГО РЕДУКТОРА |

| Лит. |

| Листов |

| КГУ гр.ПТЗ-43116 г |

Задание 2

Введение 3

1. Кинематический расчет и выбор электродвигателя 4

2. Расчет цилиндрической шевронной передачи 5

3. Предварительная компоновка, предварительный расчёт валов и выбор подшипников качения 11

4. Проверочный расчет подшипников 13

5. Проверочный расчет валов 17

6. Проверочный расчет шпоночных соединений 24

7. Выбор масла 26

8. Выбор муфты 27

9. Сборка редуктора 28

Заключение 29

Литература 30

Приложение спецификация, чертежи(4 л.)

l CQAAZHJzL2Rvd25yZXYueG1sUEsFBgAAAAAEAAQA8wAAALMKAAAAAA== ">

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

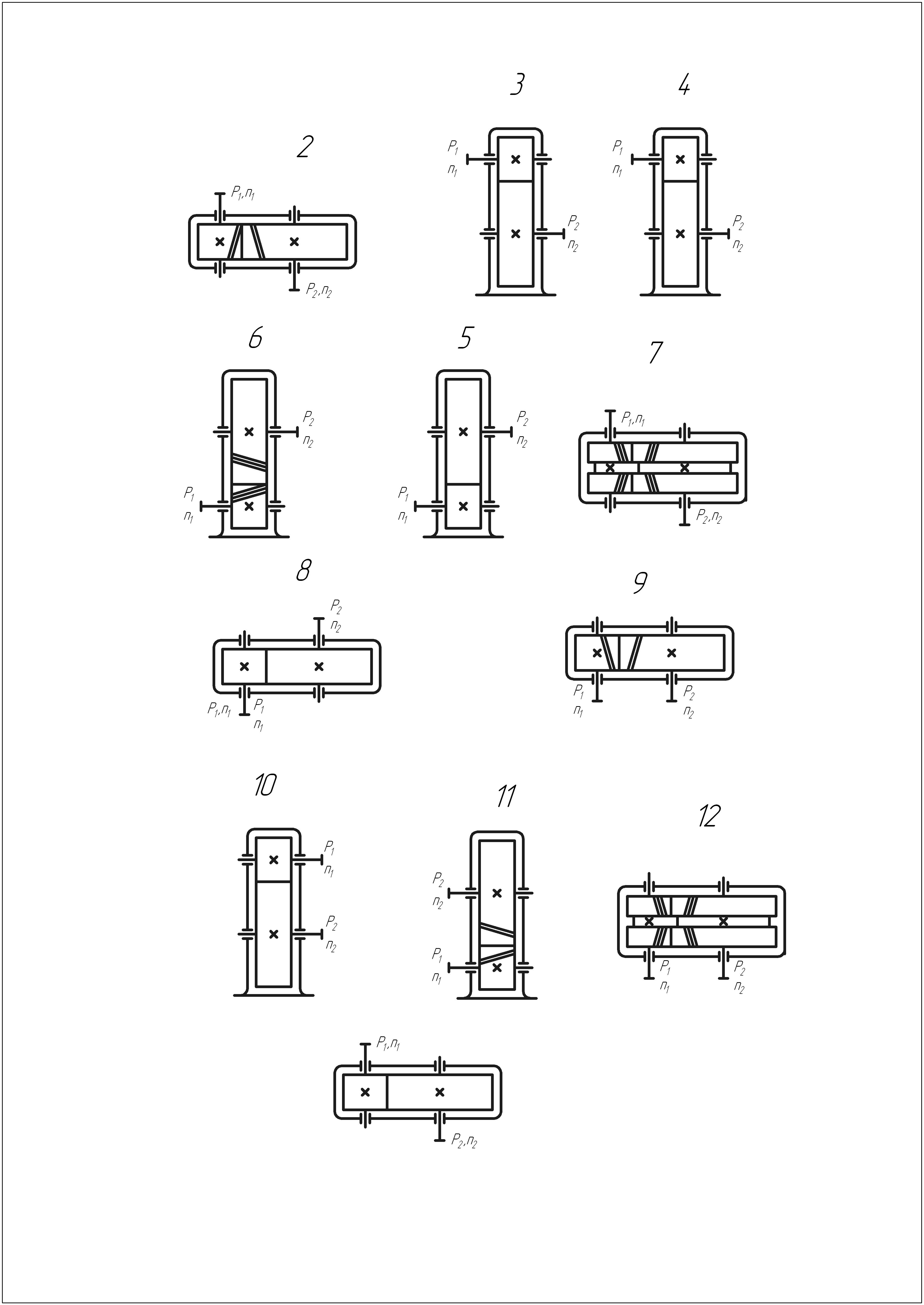

| Схема редуктора | Срок службы

Срок службы - 8 лет Ксут. - 0,33 Кгод. - 0,5 Нагрузка постоянная | Особые условия

1.Редуктор горизонтальный 2.Корпус разъемный

| ||||||||||

| Наименование

| № варианта | |||||||||||

| Р2, кВт | ||||||||||||

| n1, об/мин | ||||||||||||

| n2, об/мин | ||||||||||||

ВВЕДЕНИЕ

Целью курсового проекта является закрепление теоретических знаний, получение практических навыков в расчетах и конструирование зубчатого редуктора общего назначения.

Курсовой проект по дисциплине «Детали машин», состоит из графической и расчетной части.

Включает в себя, следующие основные темы:

1. Кинематический расчет и выбор электродвигателя

2. Расчет цилиндрической шевронной передачи

3. Предварительный расчет валов и выбор подшипников

4. Проверочные расчеты

В первом разделе курсового проекта определяется необходимая мощность электродвигателя, мощности и крутящие моменты на валах редуктора.

Во втором разделе выполняется проектный и проверочный расчет цилиндрической шевронной передачи.

В третьем разделе определяются диаметры участков валов.

В четвертом и пятом, разделах проводятся проверочные расчеты валов, подшипников,

В шестом разделе выполнена проверка прочности шпоночных соединений.

В седьмом отбирается муфта,

В восьмом сорт масла

В девятом описан процесс сборки.

Сборочные чертежи графической части проекта выполняется на листах формата А1, рабочие чертежи деталей на листах формата А4, в соответствии с ГОСТ 2304-68 и ГОСТ 2302-68.

1. КИНЕМАТИЧЕСКИЙ РАСЧЕТ И ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных.

Исходные данные: задание 7, вариант 4

- мощность на ведомом валу P2 = 25 кВт;

- частоты вращения валов ведущем n1 = 750 об/мин, ведомом n2 =200 об/мин.

Срок службы - 8 лет,

Коэффициенты загрузки оборудования Ксут = 0,5,

Кгод = 0,33

1.1 Определим общий КПД привода по формуле:

h = hзубч  hподш² = 0,98

hподш² = 0,98  0,99² = 0,96,

0,99² = 0,96,

где hзубч = 0,98 – КПД зубчатой передачи,

hподш = 0,99 – КПД одной пары подшипников

Требуемая мощность электродвигателя:

Ртр = Р2 /h = 25/0,98 = 26,041 кВт

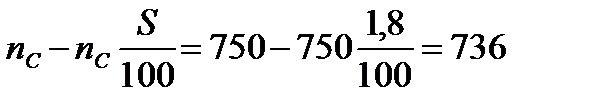

1.2 Выбираем по каталогу электродвигатель 4А225М8У3 мощностью Рдв = 30 кВт, синхронная частота вращения nС = 750 об/мин, скольжение S = 1,8%. Номинальная частота вращения

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 3 |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

об/мин.

об/мин.

1.3 Определим передаточное число редуктора по формуле:

: u = nдв/n2 = 736/200=3,68

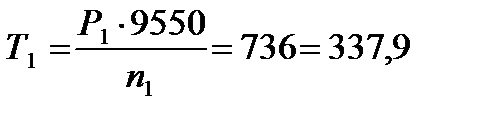

1.4 Определим вращающие моменты на валах по формуле:

- ведущем:  Нм

Нм

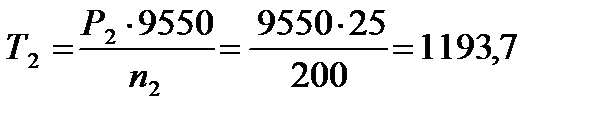

- ведомом:  Нм

Нм

1.5 Определим мощности на каждом валу привода по формуле:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

Таблица 1 Результаты кинематического расчета

| № вала | Частота вращения n, мин -1 | Передаваемая мощность Pi, кВт | Крутящиймомент Т, Hм | Передаточное число u |

| 26,041 | 337,9 | |||

| 1193,7 | 3,68 |

Вывод. Сделан выбор электродвигателя, определены передаточные числа передач, крутящие моменты на валах, для выполнения дальнейших расчетов, (передаточное отношение показывает, насколько изменился момент силы при передаче его через зубчатое зацепление).

2. РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ШЕВРОННОЙ ПЕРЕДАЧИ

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

Частота вращения шестерни п = 736 мин-1

Передаточное число u = 3,68

Продолжительность работы передачи в часах

th =Lлет * Кгод * 365 * Ксут * 24 =8*0,5*365*0,33*24=11562

2.1 Выбираем материалы зубчатых колес. Для шестерни примем сталь 45, термообработка – улучшение, твердость НВ 230,

для колеса – сталь 45, улучшение, НВ 200.

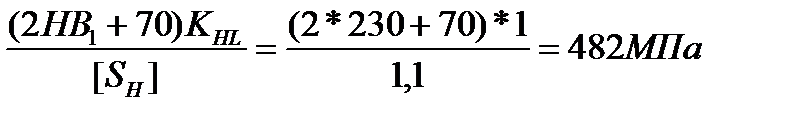

2.2 Определим допускаемое контактное напряжение по формуле:

[σH] = 0,45( [σH1] +[σH2] ) = 0,45( 482 +428) = 410 МПа,

где [σH1] и [σH2] - допускаемые контактные напряжения материалов шестерни и колеса:

[σH1] =

[σH2] =

КHL =1 – коэффициент долговечности, [SH] = 1,1 – коэффициент безопасности (с 33).

Примем коэффициент ширины φba = 0,6 и коэффициент Кнa = 1,15

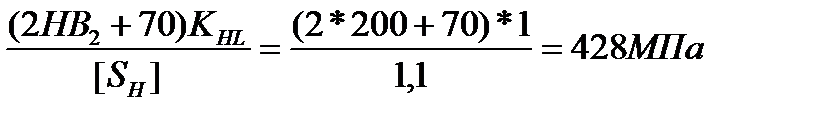

2.3 Определим межосевое расстояние зубчатой передачи из условия контактной выносливости по формуле:

где Ка =43 – для косозубой передачи.

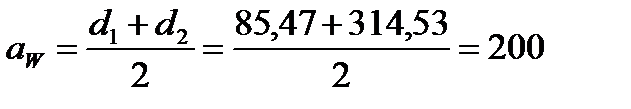

Принимаем по ГОСТ 2185-66 ближайшее значение межосевого расстояния

aw = 200 мм

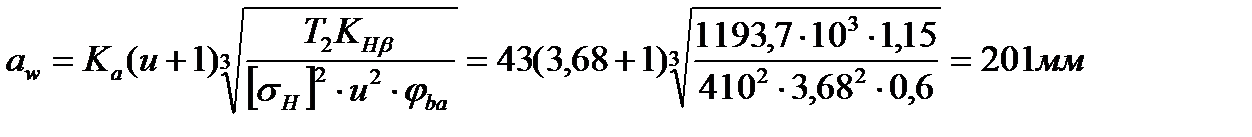

2.4. Определим основные геометрические размеры зубчатой передачи по стандартным формулам:

Нормальный модуль mn = ( 0,01…0,02 ) aw = ( 0,01…0,02 ) 200 =2…4 мм

Принимаем по ГОСТ 9563 –60 стандартное значение mn = 3 мм

Примем предварительно угол наклона зубьев β = 300

Определяем число зубьев шестерни:

y cy9kb3ducmV2LnhtbFBLBQYAAAAABAAEAPMAAACuCgAAAAA= ">

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

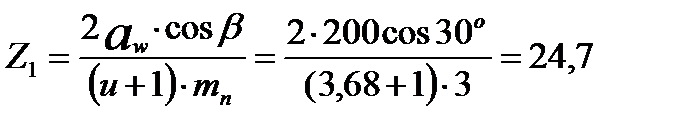

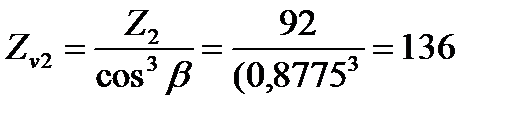

Z2 = u∙Z1 =3,68*25 = 92

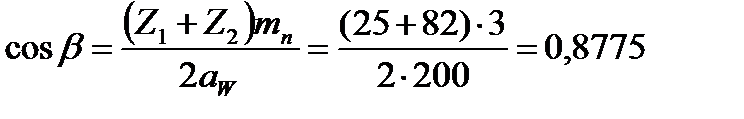

Уточняем значение угла наклона зубьев:

Угол β =28,65770

Угол β =28,65770

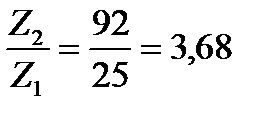

Фактическое передаточное число

Фактическое передаточное число

u =

Основные размеры шестерни и колеса

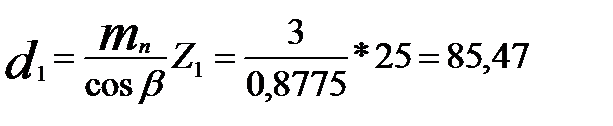

Диаметры делительные:

шестерни :  мм

мм

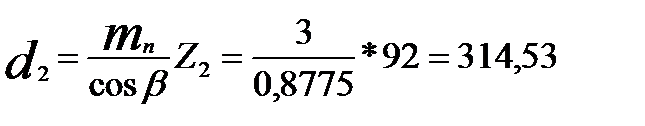

колеса :  мм

мм

Проверка:  мм

мм

Диаметры вершин зубьев

da1 = d1 + 2mn = 83,47 + 2* 3 = 91,47 мм;

da2 = d2 + 2mn = 314,53 + 2* 3 = 320,53 мм;

Диаметры впадин зубьев

df1 = d1 – 2,5 mn = 83,47 – 2,5* 3 = 77,97 мм;

df2 = d2 – 2,5 mn =314,53 – 2,5* 3 = 307,03 мм;

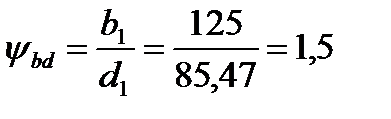

Ширина колеса Ь2 = ψba aW = 0,6 * 200 = 120 мм; ширина шестерни

b1 = Ь2 + 4…5 мм = 125 мм

Коэффициент ширины шестерни по диаметру

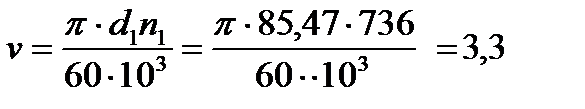

2.5 Определим окружную скорость зубчатых колес в зацеплении:

м/с

м/с

2.6 Выберем степень точности зубчатых колес.

Степень точности передачи: для косозубых колес при скорости 3,3 м/с следует принять 8-ю степень точности.

2.7 Для выбранной точности зубчатых колёс определим коэффициенты

Нагрузки по формуле:

По табл. 3.5 при ψbd = 1,5, твердости НВ ≤ 350 и симметричном расположении колес коэффициент K Hβ. =1,08

u cmV2LnhtbFBLBQYAAAAABAAEAPMAAACoCgAAAAA= ">

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

По табл. 3.6 для косозубых колес при скорости < 5 м/с коэффициент

K Hv. =1,0

Таким образом Кн = 1,08*1,09*1,0 = 1,18

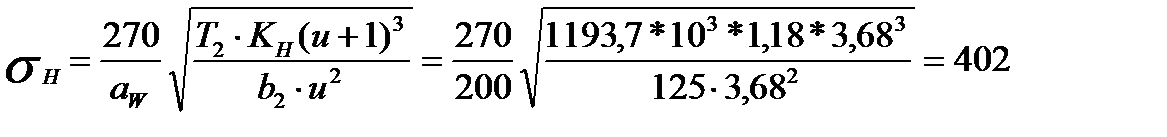

2.8 Выполним проверочный расчёт зубчатой передачи по контактным напряжениям по формуле (3.6):

МПа

МПа

что менее допускаемых напряжений [ σH ] = 410МПа. Условие прочности выполнено.

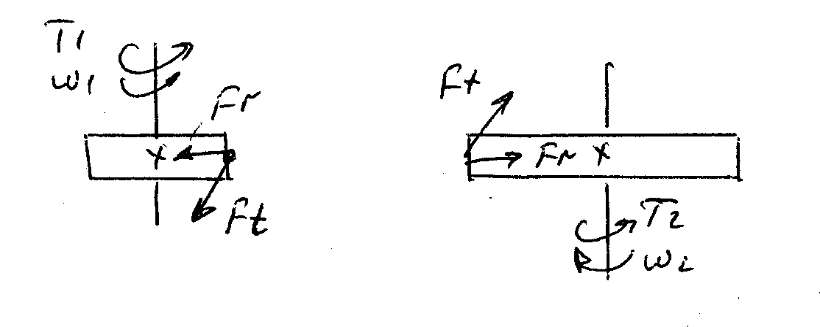

Схема сил в зацеплении

Доработать

Доработать

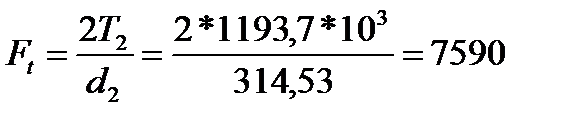

2.9 Определим силы, действующие в зацеплении:

окружная

Н

Н

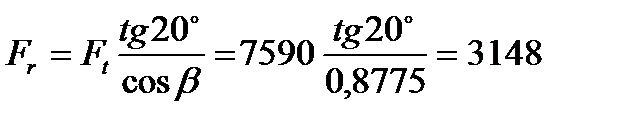

радиальная  Н

Н

осевая

провести расчёт осевой силы

провести расчёт осевой силы

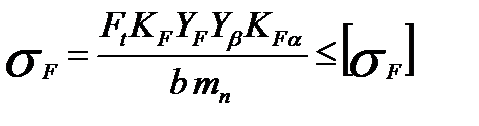

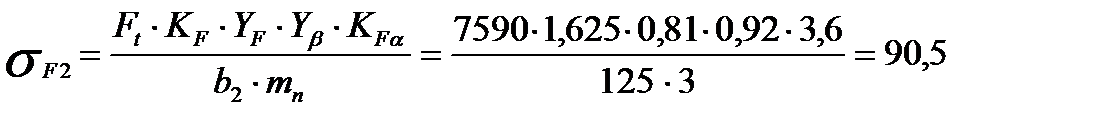

2.10 Проверим зубья зубчатых колёс на выносливость по напряжениям изгиба по формуле:

Коэффициент нагрузки Kf = Kfβ Kfv .

По табл. 3.7 при ψbd = 1,5, твердости НВ≤ 350 и симметричном расположении коэффициент K fβ = 1,25

По табл. 3.8 для косозубых колес 8-й степени точности и скорости до 8 м/с коэффициент Kfv = 1,3.

Таким образом, Kf = 1,25∙1,3 =1,625

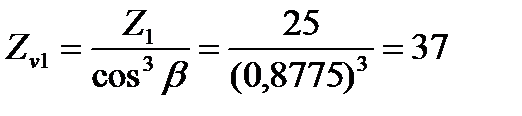

Коэффициент, учитывающий форму зуба, YF зависит от эквивалентного числа зубьев Zv

шестерни

колеса

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

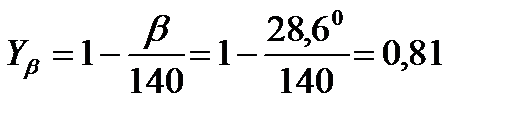

Определяем коэффициенты Yβ и KFα

где средние значения коэффициента торцового перекрытия εα = 1,5; степень точности п = 8.

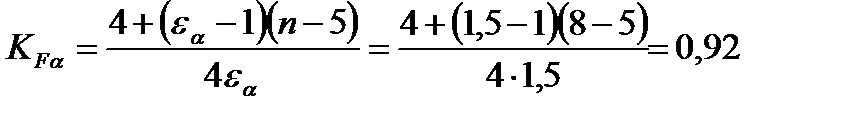

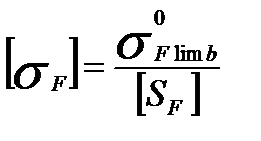

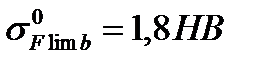

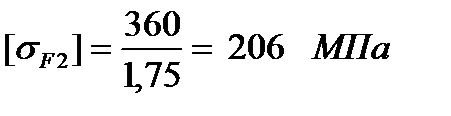

2.11 Рассчитаем допускаемое напряжение для проверки на изгиб по формуле:

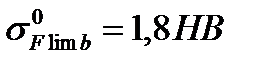

По табл. 3.9 для стали 45 улучшеннлй предел выносливости при отнулевом цикле изгиба

Для шестерни  = 1,8 *230 = 415 МПа;

= 1,8 *230 = 415 МПа;

Для колеса  = 1,8 *200 = 360 МПа.

= 1,8 *200 = 360 МПа.

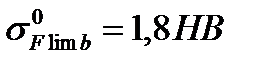

Коэффициент безопасности

По табл. 3.9 [ SF ]' = 1,55; для стали 45 улучшенной; коэффициент [SF ]" = 1 для поковок и штамповок. Следовательно, [SF ] = 1,75.

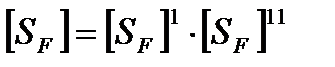

Допускаемые напряжения:

для шестерни

для. колеса

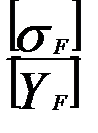

Проверку на изгиб следует проводить для того зубчатого колеса, для которого отношение  меньше.

меньше.

. Найдем эти отношения:

для шестерни 237/3,73 = 63,5 МПа

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

Проверку на изгиб проводим для колеса [ формула 3.25]:

Мпа ‹ 206 МПа

Мпа ‹ 206 МПа

Условие прочности выполнено.

Вывод. Определены геометрические параметры цилиндрической передачи. Выполнена проверка по контактным и изгибным напряжениям.

Спроектированная шевронная зубчатая передача соответствует техническому заданию по обеспечению требуемой долговечности … Вывод подтверждён проверочными расчётами.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных:

Крутящие моменты на валах редуктора:

Т1 = 337,9·103 Нмм,

Т2 = 1193,7·103 Нмм.

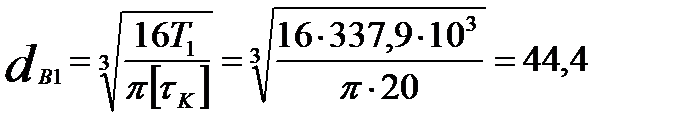

3.1 Предварительный расчет валов проводим по напряжениям кручения, принимая пониженные допускаемые напряжения.

Ведущий вал

Вращающий момент T1 = 337,9* 103 Н мм

Допускаемое напряжение на кручение, примем [τк] = 20 МПа.

Определим диаметр выходного конца вала [формула (8.16)].

мм

мм

Так как вал стыкуется с валом электродвигателя посредством муфты , примем dВ1 »0,8 d дв =60 мм

Ближайшее значение из стандартного ряда dВ1 = 50 мм.

Диаметр вала под подшипниками принимаем dП1 = 60 мм (кратен 5) принимаем dП1 = 60 мм

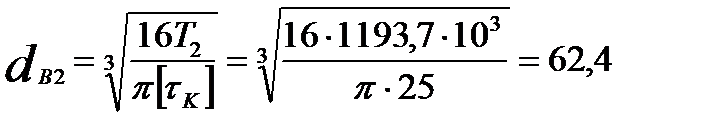

Ведомый в а л

Вращающий момент T2 = 1193,7·103 Н мм

Допускаемое напряжение на кручение [τк] = 25 МПа

Определим диаметр выходного конца вала [формула (8.16)].

мм

мм

Принимаем ближайшее большее значение из стандартного ряда dВ2 = 70 мм.

Диаметр вала под подшипниками принимаем dП2 = 80 мм.

Диаметр вала под ступицей колеса dК2 = 85 мм.

3.2 Выберем радиальные шарикоподшипники легкой серии, габариты подшипников выбираем по диаметру вала в месте посадки подшипников

dП1 = 60мм и dП2 =80 мм.

Из каталога подшипников выписываем в таблицу основные параметры выбранных подшипников:

Таблица 2.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

| Условное обозначение | d | D | В | Статическая грузоподъемность Со, кН | Динамическая грузоподъемность С, кН | |

| подшипника | Размеры, мм | |||||

| 70,2 | ||||||

3.3 Определим конструктивные размеры шестерни и колеса по рекомендуемым формулам.

Шестерня выполнена за одно целое с валом ,ее размеры определены ранее

d1 = 85,47 мм; da1 = 91,47 мм; df1 = 77,97 мм; b1 =125 мм

Колесо кованое d2 = 314,53 мм; da2 = 320,53 мм; df2 =303,03 мм, b2=120 мм

Диаметр ступицы dст = 1,6 dк2 = 1,6 * 85 = 130 мм;

длина ступицы ℓ ст =(1,2 …1,5 ) dк2 = ( 1,2 …1,5 ) 85 = 102…127 мм,

принимаем ℓст =120 мм.

Толщина обода δо = ( 2,5… 4 ) mn = ( 2,5… 4 ) 3 = 7,5…12 мм, принимаем

δо = 12 мм.

Толщина диска С = 0,3 b2 = 0,3*120 = 35 мм.

3.4 Определим основные конструктивные размеры корпуса редуктора по рекомендуемым формулам

Толщина стенок корпуса и крышки:

δ = 0,025 аW + 1 = 0,025∙200 + 1 = 6 мм, принимаем δ = 8 мм

δ1 = 0,02 аW + 1 = 0,02∙200 + 1 = 5 мм, принимаем δ1 = 7 мм

Толщина фланцев поясов корпуса и крышки:

верхний пояс корпуса и пояс крышки:

b = 1,5 δ = 1,5  = 12 мм;

= 12 мм;

b1 = 1,5 δ1 = 1,5  = 10 мм;

= 10 мм;

нижний пояс корпуса: р = 2,35 b =2,35  =28,4мм, принимаемр=28мм.

=28,4мм, принимаемр=28мм.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

d1 = (0,03…0,036) аW + 12 = (0,03…0,036) ∙200 + 12 = 18… 19,2 мм,

принимаем болты с резьбой М18;

крепящих крышку к корпусу у подшипников

d2= (0,7 - 0,75) d1 = (0.7 -0.75)  мм,

мм,

принимаем болты с резьбой М14;

соединяющих крышку с корпусом

d3 = (0,5…0,6) d1 = (0,5…0,6) 18 = 9…10,8 мм,

принимаем болты с резьбой М10.

На основании выполненных расчетов элементов корпуса редуктора, размеров валов выполнена предварительная компоновка редуктора, то есть прочерчены контуры корпуса, валов и подшипников.

Вывод. Определили размеры участков валов, сделали предварительный выбор подшипников. Выполнили предварительную компоновку редуктора.

Выполнили первый этап эскизного проектирования редуктора в соответствии с ГОСТ ЕСКД, необходимый для выполнения последующих этапов составления ЧКД.

4 ПРОВЕРОЧНЫЙ РАСЧЕТ ПОДШИПНИКОВ

Расчеты в данном разделе выполняются по методике, изложенной в [1] на основании следующих исходных данных:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

Исходные данные. Из предыдущих расчетов имеем

Ft = 7590Н,

Fr = 3148 Н ,

Fa = 0 Н;

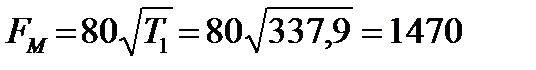

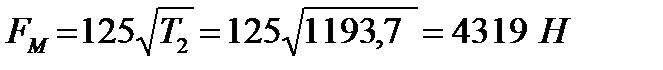

4.1 Определим нагрузку от муфты по формуле:

Н.

Н.

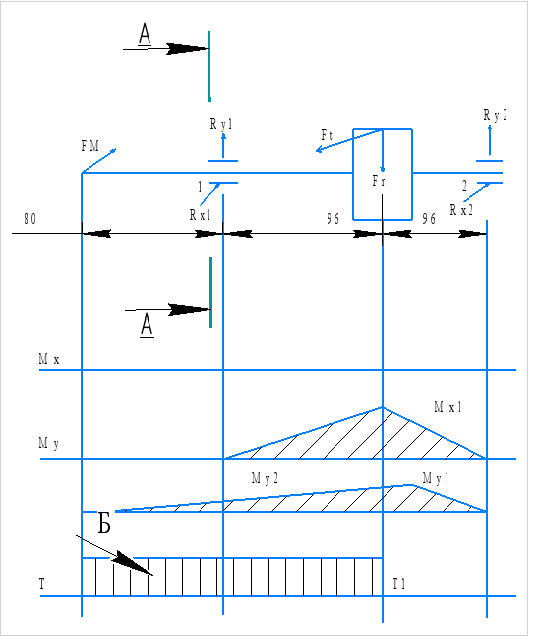

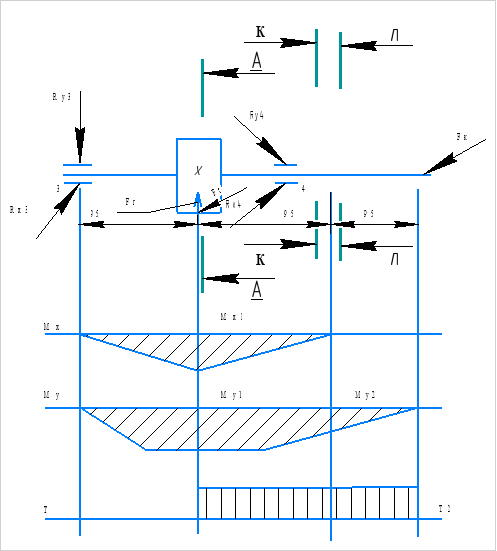

4.2 На основе эскизной компоновки и схемы нагружения валов составляем расчетную схему вала (рис. 4.1). Схема

4.3 На основании схемы определяем опорные реакции.

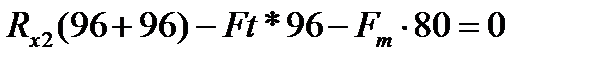

Реакции опор:

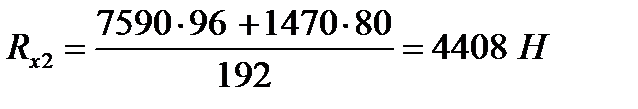

в плоскости xz: Σ М1 = 0

96 и 192- плечи сил и реакции RX2 Размеры длин валов с эскизной компоновки

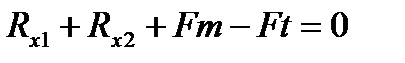

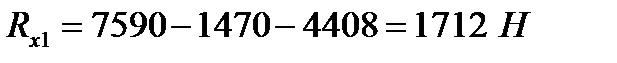

ΣFx=0 пояснить

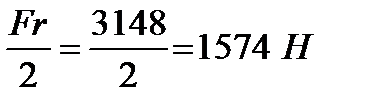

в плоскости уz: Σ М1 = 0

Ry1=Ry2 =  (нагружение симметрично)

(нагружение симметрично)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

Рис. 1 – Расчетная схема ведущего вала. Эпюры изгибающих моментов

4.4 Определим значения изгибающих моментов в характерных сечениях по эпирам:

Мx1 =Ry1 * 96 = 151104 Hмм

Мy1 = Rx1 * 96 = 164352 Hмм

Му2 = Fм *80 = 117600 Hмм

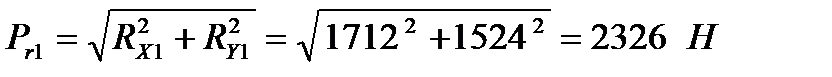

4.5 Определим суммарные реакции в опорах:

4.6 Проверяем подшипники по более нагруженной опоре 2

Ранее приняты радиальные шариковые подшипники № 212, С = 52 кН,

С0 = 31кН

Эквивалентная нагрузка определяется по формуле (9.3)

Рэ = (ХVРr +YPa) Кб Кг,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

осевая нагрузка Ра = Fа = 0 Н;

V = 1 (вращается внутреннее кольцо);

коэффициент безопасности Кб= 1,3 ( табл. 9.19);

температурный коэффициент Кт = 1 (табл. 9.20).

Х=1

Подставим численные значения параметров в формулу для эквивалентной нагрузки

Рэ = 1*1* 4682*1,3*1= 6082 Н = 6,09 кН

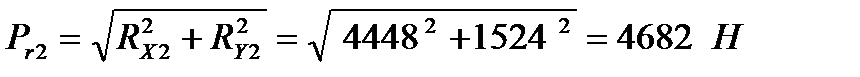

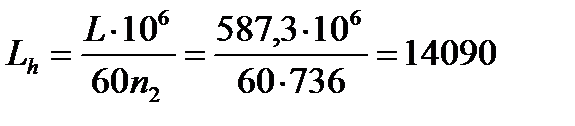

4.7 Определим расчетную долговечность подшипников млн. об. [формула(9.1)]

Расчетная долговечность в часах:

Ведомый вал

См. замечания как для ведущего

Исходные данные. Из предыдущих расчетов имеем

Ft = 7590Н,

Fr = 3148 Н,

Fa = 0 Н;

- нагрузка от муфты.

- нагрузка от муфты.

Реакции опор:

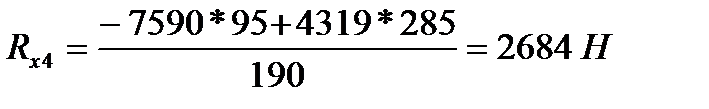

в плоскости xz: Σ М3 = 0

Rx4 (95 + 95) + Ft*95 - FМ *95 = 0

95 и 190- плечи сил и рекции RX4

Σ Fx=0

Rx3 - Rx4 - Ft + Fм=0

Rx3= 2684 +7590 - 4319 = 5955 Н

в плоскости уz:

Ry3= Ry4 =  (нагружение симметрично)

(нагружение симметрично)

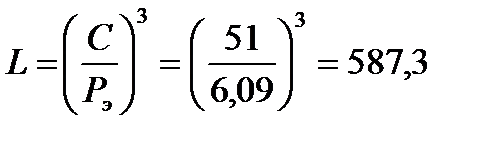

Эпюры изгибающих моментов:

Мх1 = Ry3* 95 = 149530 Hмм

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00. ПЗ Расчетно-пояснительная записка |

Му2=Fм*95 = 410305 Нмм

Рис. 2. Расчетная схема ведомого вала

Выполнена с применением чертежных принадлежностей.

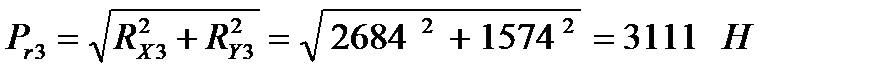

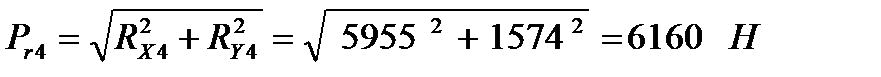

Суммарные реакции в опорах:

Проверяем подшипники по более нагруженной опоре 4.

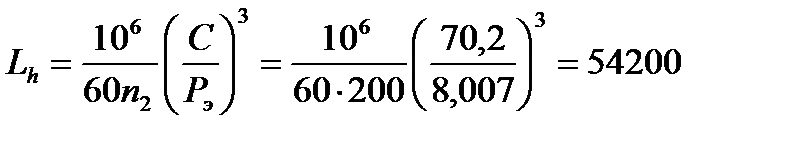

Ранее приняты радиальные шариковые подшипники № 216, С =70,2 кН,

С0 = 45 кН

Эквивалентная нагрузка

Рэ = (XVPr+YPa) Кб Кг,

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

Рэ = 1*6160*1,3*1= 8007 Н

Расчетная долговечность, ч

Вывод. Долговечность подшипников превышает требуемую. th = 11562ч

Для условий единичного производства результат приемлемый. Подшипники принимаются из имеющихся в наличии на предприятии. Более дешевые- можно, если Заказчик подпишет.

5.ПРОВЕРОЧНЫЙ РАСЧЕТ ВАЛОВ

Расчеты в данном разделе выполняются по методике, изложенной в [1],

На основании исходных данных, которые для удобства приведены в соответствующих пунктах выполняемого расчёта.

Примем, что нормальные напряжения от изгиба изменяются по симметричному циклу, а касательные от кручения — по отнулевому (пульсирующему).

Уточненный расчет состоит в определении коэффициентов запаса прочности s для опасных сечений и сравнении их с требуемыми (допускаемыми) значениями [s]. Прочность соблюдена при s ≥ [s].

5.1 Ведомый вал.

Материал вала — сталь 45. нормализованная;

σв = 570 МПа (табл. 3.3).

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

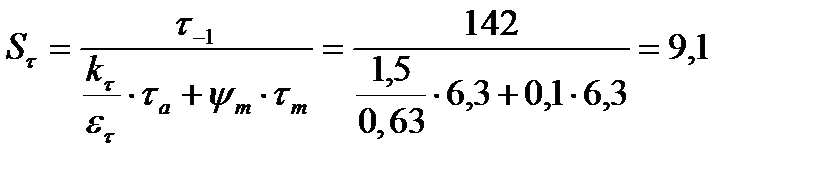

τ-1 = 0,58 ·246 =142 МПа.

5.1.1 Сечение А-А (Рис 4.1) Концентрацию напряжений вызывает наличие шпоночной канавки.

Диаметр вала в этом сечении 80 мм. Принимаем коэффициенты концентрации напряжений kσ=1,6 и kτ=1,5 (табл. 8.5), коэффициенты, учитывающие масштабный фактор ετ = 0,63 и εσ = 0,74 (табл. 8.8) и коэффициенты асимметрии цикла ψτ = 0,1 и ψσ =0,15 ( с. 166).

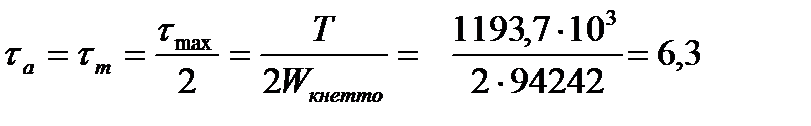

Крутящий момент T2 = 1193,7·103 Н·мм.

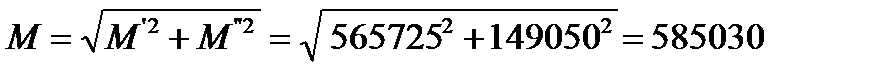

Изгибающий момент в горизонтальной плоскости с эпюры Мх

М' = 565725 Н·мм;

изгибающий момент в вертикальной плоскости

М "= 149050 Н·мм;

суммарный изгибающий момент в сечении А—А (рис 4.1)

Н·мм

Н·мм

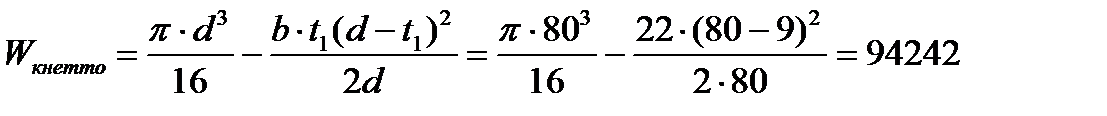

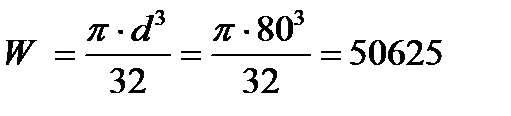

Момент сопротивления кручению при d=80 мм; размеры шпоночного паза b=22мм; t1 =9 мм

мм3

мм3

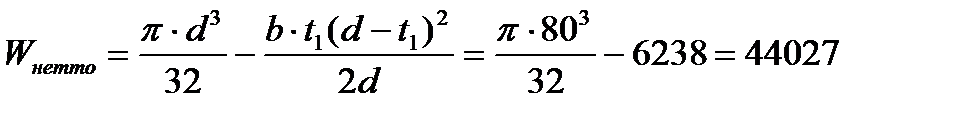

Момент сопротивления изгибу ( табл. 8.5)

мм3

мм3

Амплитуда и среднее напряжение цикла касательных напряжений

МПа

МПа

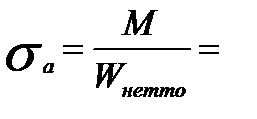

Амплитуда нормальных напряжений изгиба

585030 / 44027= 13,3 МПа

585030 / 44027= 13,3 МПа

среднее напряжение σm = 0.

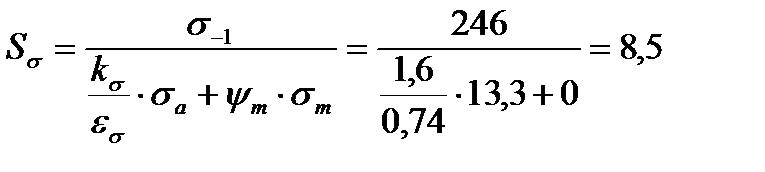

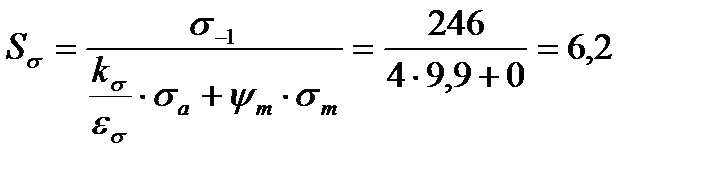

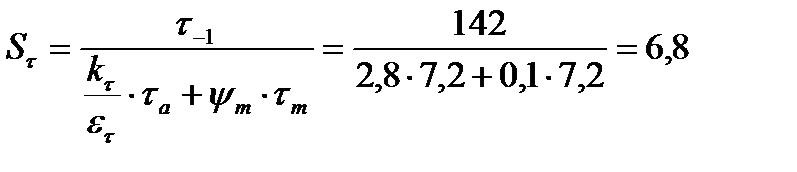

Коэффициент запаса прочности по нормальным напряжениям

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сечения А-А

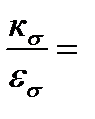

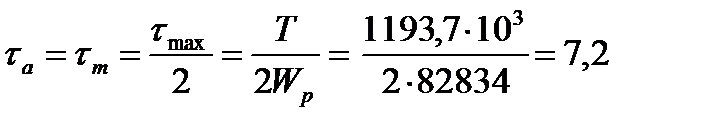

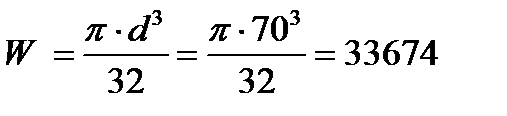

5.1.2 Сечение К-К (рис 4.2) Диаметр вала в этом сечении 80 мм.

Концентрация напряжений обусловлена посадкой подшипника с гарантированным натягом (табл. 8.7); коэффициенты концентрации напряжений:

4.0

4.0

принимаем коэффициенты асимметрии цикла ψσ = 0,15 и ψτ = 0, l

Изгибающий момент

М =410305 Н·мм.

Осевой момент сопротивления

мм3

мм3

Амплитуда нормальных напряжений

410305/ 50625 = 9,9 Мпа

410305/ 50625 = 9,9 Мпа

среднее напряжение цикла σm = 0

Полярный момент сопротивления Wp= 2W = 100530 мм3.

Амплитуда и среднее напряжение цикла касательных напряжений

МПа

МПа

Коэффициент запаса прочности по нормальным напряжениям

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

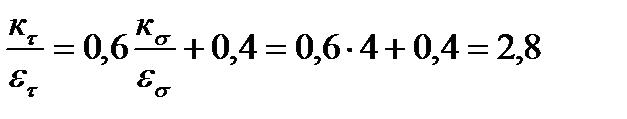

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности для сеченияК-К(рис 4.2)

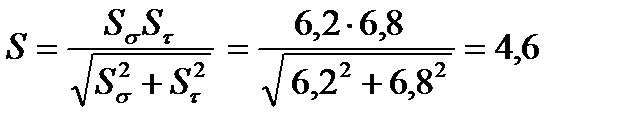

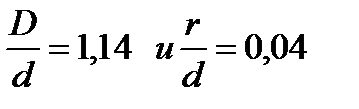

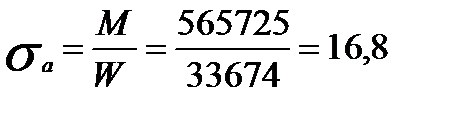

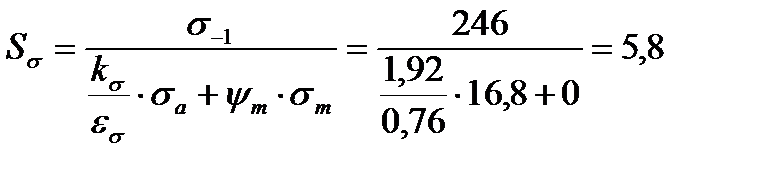

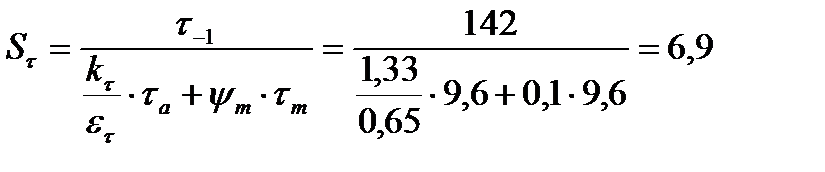

5.1.3 Сечение Л–Л (Рис 4.2)

Концентрация напряжений обусловлена переходом от Ø 70мм к Ø 80мм: при  коэффициенты концентрации напряжений

коэффициенты концентрации напряжений

Kσ = 1, 92 и kτ =1, 33 (табл. 8.2). Масштабные факторы (табл. 8.8) факторы

εσ =0,76 и ετ=0,65.

Внутренние силовые факторы те же, что и для сечения К-К. (рис 4.2)

Осевой момент сопротивления сечения

мм3

мм3

Амплитуда нормальных напряжений

МПа

МПа

σm = 0

Полярный момент сопротивления

Wр= 2W = 67348 мм3.

Амплитуда и среднее напряжение цикла касательных напряжений

МПа

МПа

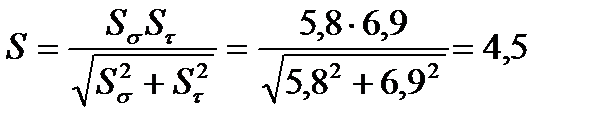

Коэффициенты запаса прочности

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ 07. 04.00.00.ПЗ Расчетно-пояснительная записка |

Результирующий коэффициент запаса прочности для сечения Л-Л(рис 4.2)

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|