- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Министерство образования РФ. Пермский государственный технический университет. Аэрокосмический факультет. Кафедра ракетной техники и энергетических установок. Курсовая работа. Динамика и прочность энергетических машин». Пермь 2012 г.

Министерство образования РФ

Пермский государственный технический университет

Аэрокосмический факультет

Кафедра ракетной техники и энергетических установок

Курсовая работа

«Динамика и прочность энергетических машин»

Выполнил: студент группы Э-08

Тихончук И.С.

Проверил: Сальников А.Ф.

Пермь 2012 г.

Содержание:

Реферат. 3

Введение 4

Расчет ГТД: 7

- Определение избытка окислителя α . 8

2. Определяем температуру воздуха после компрессора. 10

3. Определение статического давления. 11

4. Определение количества ступеней. 11

5. Расход топлива. 12

6. Объемный расход топлива. 13

7. Геометрические параметры колеса компрессора. 13

8. Масса компрессора. 14

9. Определение массы вала. 15

10. Определение массы турбины. 15

11. Разбитие двигателя по массе. 16

12. Расчет на условие усталости 17

13. Расчет стыкового соединения 17

14. Расчет колебаний. 22

15. Расчет максимального прогиба последнего диска компрессора. 23

16. Расчет критических скоростей ротора 24

17. Расчет максимального напряжения на диска компрессора. 24

Список литературы. 26

Реферат:

Количество листов 25

Количество рисунков 7

Количество таблиц 2

Количество источников 3

ГТД - газотурбинный двигатель

Дефлектор - аэродинамический элемент, предназначенный для упорядочивания воздушного потока.

ЖТ – жаровые трубы камеры сгорания.

КС – камера сгорания.

Произведенный расчет ГТД можно расценивать как основу для моделирования реальных энергетических машин подобного класса. Это безусловно является актуальной темой последних десятилетий. В ходе проведения расчетных работ можно корректировать различные параметры ГТД, назначать нужные свойства в результате чего получить модель ГТД подходящего по всем необходимым характеристикам. Кроме того расчетным путем можно оценить в той или иной мере поведение моделируемого ГТД при различных нагрузках, что является весомым плюсом, в виду свой малой затраты ресурсов.

Первым этапом расчета ГТД является назначение и расчет параметров состава топлива. Затем по полученным результатам ведется определение статических давлений, температур, расхода топлива, что в целом позволят задать количество ступеней компрессора, геометрию и вес всего ГТД. После использования специального расчетного приложения оцениваем поведения ГТД при нагрузках и прочность всей конструкции в целом.

В результате расчета была получена модель ГТД удовлетворяющая всем назначенным исходным данным. Были проведены расчеты на прочность: максимальный прогиб последнего диска компрессора, максимальное напряжение на диске компрессора. Все показания удовлетворяют допустимым стандартам.

Введение:

Газотурбинный двигатель (ГТД), тепловой двигатель, в котором газ сжимается и нагревается, а затем энергия сжатого и нагретого газа преобразуется в механическую работу на валу газовой турбины. Рабочий процесс ГТД может осуществляться с непрерывным сгоранием топлива при постоянном давлении или с прерывистым сгоранием топлива при постоянном объёме.

В 1791 английский изобретатель Дж. Барбер впервые предложил идею создания ГТД с газогенератором, поршневымкомпрессором, камерой сгорания и газовой турбиной. Русский инженер П. Д. Кузьминский в 1892 разработал проект, а в 1900 построил ГТД со сгоранием топлива при постоянном давлении, предназначенный для небольшого катера. В этом ГТД была применена многоступенчатая газовая турбина. Испытания не были завершены из-за смерти Кузьминского. В 1900-04 немецкий инженер Ф. Штольце пытался создать ГТД, но неудачно. В 1906 французский инженер Р. Арманго и Ш. Лемаль построили ГТД, работавший на керосине, со сгоранием топлива при постоянном давлении, но из-за низкого кпд он не получил промышленного применения. В 1906 русский инженер В. В. Караводин спроектировал, а в 1908 построил бескомпрессорный ГТД с 4 камерами прерывистого сгорания и газовой турбиной, который при 10 000 об/минразвивал мощность 1,2 квт (1,6 л. с.). В 1908 по проекту немецкий инженера Х. Хольцварта был построен ГТД прерывистого горения. К 1933 кпд ГТД с прерывистым горением составлял 24%, однако они не нашли широкого промышленного применения. В России в 1909 инженер Н. В. Герасимов получил патент на ГТД, который был использован им для создания реактивной тяги (турбореактивный ГТД); в 1913 М. Н. Никольской спроектировал ГТД мощностью 120 квт (160 л. с.) с трёхступенчатой газовой турбиной; в 1923 В. И. Базаров предложил схему ГТД, близкую к схемам современных турбовинтовых двигателей; в 1930 В. В. Уваров при участии Н. Р. Брилинга спроектировал, а в 1936 построил ГТД с центробежным компрессором. В 30-е гг. большой вклад в создание авиационных ГТД внесли советский конструктор А. М. Люлька (ныне академик АН СССР), английский изобретатель Ф. Уиттл, немецкий инженер Л. Франц и др. В 1939 в Швейцарии был построен и испытан ГТД мощностью 4000 квт (5400л. с.). Его создателем был словацкий учёный А. Стодола. В 1939 в Харькове, в лаборатории, руководимой В. М. Маковским, изготовлен ГТД мощностью 736 квт (1000 л. с.). В качестве топлива использован газ, получаемый при подземной газификации угля. Испытания этого ГТД в Горловке были прерваны Великой Отечественной войной. Большой вклад в развитие и совершенствование ГТД внесли советские учёные и конструкторы: А. Г. Ивченко, В. Я. Климов, Н. Д. Кузнецов, И. И. Кулагин, Т. М. Мелькумов, А. А. Микулин, Б. С. Стечкин, С. К. Туманский, Я. И. Шнеэ, Л. А. Шубенко-Шубин и др. За рубежом в 40-е гг. над созданием ГТД работали фирмы «Юнкерс», «БМВ» (Германия),«Бристол Сидли», «Роллс-Ройс» (Великобритания), «Дженерал электрик» и «Дженерал моторс» (США), «Рато» (Франция) и др.

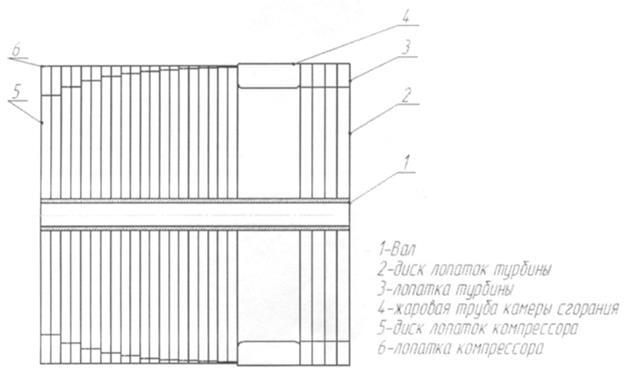

Наибольшее промышленное применение получили ГТД с непрерывным сгоранием топлива при постоянном давлении. В таком ГТД (рис. 1) сжатый атмосферный воздух из компрессора поступает в камеру сгорания, туда же подаётся топливо, которое, сгорая, нагревает воздух; затем в газовой турбине энергия газообразных продуктов сгорания преобразуется в механическую работу, большая часть которой расходуется на сжатие воздуха в компрессоре. Остальная часть работы передаётся на приводимый агрегат. Работа, потребляемая этим агрегатом, является полезной работой ГТД.

Полезная работа Le, отнесённая к 1 кг рабочего тела, равна разности между работой Lt развиваемой турбиной при расширении в ней газа, и работой Lk, расходуемой компрессором на сжатие в нём воздуха. Графически рабочий цикл ГТД может быть представлен в PV-диаграмме, где Р - давление, V - объём (рис. 2). Чем выше кпд компрессора и турбины, тем меньше LK и больше LT, т. е. полезная работа увеличивается. Повышение температуры газа перед турбиной также способствует росту полезной работы L1c (линия 3"4" на рис. 2). Экономичность ГТД характеризуется его эффективным кпд, который представляет собой отношение полезной работы к количеству тепла, затраченного на создание этой работы.

В современных ГТД кпд компрессоров и турбин соответственно составляет 0,88-0,9 и 0,9-0,92. температура газа перед турбиной в транспортных и стационарных ГТД составляет 1100-1200 К, а в авиационных достигает 1600 К. Достижение таких температур стало возможным благодаря изготовлению деталей ГТД из жаропрочных материалов и применению охлаждения его элементов. При достигнутом совершенстве проточной части и температуре газов 1000 К кпд двигателя, работающего по простейшей схеме, не превышает 25%. Для повышения кпд тепло, содержащееся в выходящем из турбины газе, используется в рабочем цикле ГТД для подогрева сжатого воздуха, поступающего в камеру сгорания. Теплообмен между отходящими газами и сжатым воздухом, поступающим в камеру сгорания, происходит в регенеративных теплообменниках, а рабочий процесс ГТД, в котором утилизируется тепло выходящих из турбины газов, называется регенеративным. Повышению кпд способствуют также подогрев газа в процессе его расширения в турбине, совместно с использованием тепла выходящих газов, и охлаждение воздуха в процессе его сжатия в компрессоре (рис. 3). При этом полезная работа возрастает благодаря увеличению работы Lm развиваемой турбиной, и уменьшению работы LK, потребляемой компрессором. Схема такого ГТД в 30-е гг. была предложена советским учёным Г. И. Зотиковым. Компрессор и турбина низкого давления находятся на одном валу, который не связан с валом привода, например, генератора, гребного винта. Их частота вращения может изменяться в зависимости от режима работы, что существенно улучшает экономичность ГТД при частичных нагрузках.

ГТД могут работать на газообразном топливе (природном газе, попутных и побочных горючих газах, газогенераторных газах, газах доменных и сажевых печей и подземной газификации); на жидком топливе (керосине, газойле, дизельном топливе, мазуте); твёрдом топливе (угольной и торфяной пыли). Тяжёлые жидкие и твёрдые топлива находят применение в ГТД, работающих по полузамкнутому и замкнутому циклу (рис. 4). В ГТД замкнутого цикла рабочее тело после совершения работы в турбине не выбрасывается, а участвует в следующем цикле. Такие ГТД позволяют увеличивать единичную мощность и использовать в них ядерное топливо. ГТД нашли широкое применение в авиации (см. Авиационный двигатель) в качестве основных двигателей силовых установок самолётов, вертолётов, беспилотных летательных аппаратов и т. п. ГТД используют на тепловых электростанциях для привода электрогенераторов; на передвижных электростанциях, например в энергопоездах; для привода компрессоров (воздушных и газовых) с одновременной выработкой электрической и тепловой энергии в нефтяной, газовой, металлургической и химической промышленности; в качестве тяговых двигателей газотурбовозов, автобусов, легковых и грузовых автомобилей, гусеничных тракторов, танков; как силовые установки кораблей, катеров, подводных лодок и для привода вспомогательных машин и механизмов (лебёдок, насосов и др.); на объектах военной техники в качестве энергетических и тяговых силовых установок. Область применения ГТД расширяется. В 1956 мощность ГТД во всём мире составила 900 Мвт, к 1958 она превысила 2000 Мвт, а к началу 1968 достигла 40 000Мвт (без авиации и военной техники). Наибольшая единичная мощность выпускаемых в СССР ГТД составляет 100 Мвт(1969). Достигнутый эффективный кпд двигателей - 35%.

Развитие ГТД идёт по пути совершенствования его элементов (компрессора, турбины, камеры сгорания, теплообменников и др.), повышения температуры и давления газа перед турбиной, а также применения комбинированных силовых установок с паровыми турбинами и свободнопоршневыми генераторами газа. Эксплуатация таких установок в стационарной энергетике и на транспорте показала, что при утилизации тепла отходящих газов и высоком совершенстве основных элементов их эффективный кпд достигает 42-45%.

Расчет:

Исходные данные:

|

|

|

|

|

|

|

|

| 2,05 | 3.05 |

-расход компрессора

-расход компрессора

- давления в компрессоре

- давления в компрессоре

- ширинп лопатки

- ширинп лопатки

- толщина стенки вала

- толщина стенки вала

-температура на турбине

-температура на турбине

-частата оборотов

-частата оборотов

=1 атм атмосферное давление

=1 атм атмосферное давление

1. Определяем коэффициента избытка окислителя:

- коэффициент избытка окислителя.

- коэффициент избытка окислителя.

- теоретически необходимое количество килограммов воздуха для сгорания одного килограмма топлива.

- теоретически необходимое количество килограммов воздуха для сгорания одного килограмма топлива.

- действительное количество килограммов воздуха для сгорания одного килограмма топлива.

- действительное количество килограммов воздуха для сгорания одного килограмма топлива.

Теоретически необходимое количество килограммов воздуха  из условия полного сгорания углерода и водорода топлива :

из условия полного сгорания углерода и водорода топлива :

кг

кг

Находим низшую теплоту сгорания топлива:

кДж/кг

кДж/кг

Определяем коэффициент  методом приближений.

методом приближений.

В первом приближении задается  ;

;  Дж/кг;

Дж/кг;

Определяем коэффициент избытка воздуха:

Определение массового состава рабочего тела:

Производим проверку решения:

Рассчитываем среднее для интервала температур, в пределах которого осуществляется цикл, теплоемкости  и

и  , показатель адиабаты

, показатель адиабаты  и газовую постоянную

и газовую постоянную  .

.

Теплоемкость газов при температуре 20 ºС:

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

Находим теплоемкость при температуре 20 ºС:

кДж/кг К

кДж/кг К

Теплоемкость газов при температуре 3482 ºС:

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

кДж/кг К

Находим теплоемкость при температуре 3482 ºС:

кДж/кг К

кДж/кг К

Находим среднюю теплоемкость:

Дж/кг

Дж/кг

Газовая постоянная смеси:

Дж/кг К

Дж/кг К

Дж/кг К

Дж/кг К

Дж/кг К

Дж/кг К

Дж/кг К

Дж/кг К

Дж/кг К

Дж/кг К

По уравнению Майера находим среднюю  :

:

Дж/кг

Дж/кг

Найдем показатель адиабаты:

Подсчитаем процентное отношение заданного и полученного коэффициента адиабаты.

Оно не должно превышать 2% по условию задачи.

Определяем коэффициент избытка воздуха:

Принимаем  1

1

2. Определяем температуру воздуха после компрессора:

Где  -атмосферное давление.

-атмосферное давление.

K

K

3. Определяем статического давления:

м/с

м/с

-скорость потока воздуха после дефлектора.

-скорость потока воздуха после дефлектора.

С полученым числом маха используем газодинамические функции.

4. Определение количества ступеней:

Где:

- давления в компрессоре

- давления в компрессоре

- статическое давление

- статическое давление

- степень давления компрессора.

- степень давления компрессора.

Принимаем n=11-ступеней.

5. Расход топлива:

- расход топлива

- расход топлива

- расход окислителя

- расход окислителя

- расход воздуха на догорание топлива

- расход воздуха на догорание топлива

- расход воздуха на охлаждение камеры сгорания

- расход воздуха на охлаждение камеры сгорания

Считаем расходы на 1 кг топлива:

Определим  :

:

кг

кг

Определим  :

:

кг

кг

Общий расход воздуха на один килограмм топлива:

кг

кг

Расход топлива на реальный расход воздуха:

6. Объемный расход компрессора:

Обороты вала в секунду:

7. Геометрические параметры колеса компрессора:

=40 мм ширина лопатки

=40 мм ширина лопатки

=150 мм высота лопатки

=150 мм высота лопатки

=10 мм условная толщина лопатки

=10 мм условная толщина лопатки

Шаг решетки:

мм

мм

Где относительный шаг  выбираем из диапазона оптимальных значений

выбираем из диапазона оптимальных значений  =0,55…0,7, принимаем

=0,55…0,7, принимаем  =0,6

=0,6

Количество лопаток принимаем по рекомендациям в интервале 35…45

Средний диаметр:

мм

мм

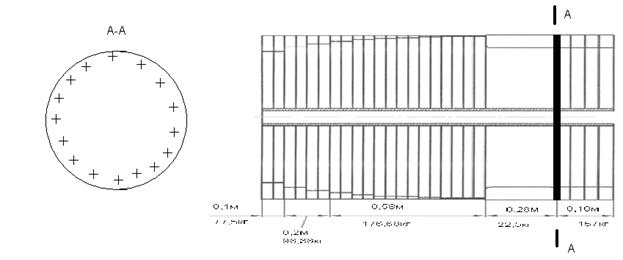

Длина компрессора:

м

м

Длина турбины:

м

м

- ширина лопатки турбины.

- ширина лопатки турбины.

Длина вала:

м

м

Диаметр вала:

Принимаем из рекомендации  мм

мм

Вал принимаем пустотелым толщину стенки принимаем из рекомендации:  мм

мм

Материал вала: сталь

Материал дисков и лапаток: титан

8. Масса компрессора:

Находим массы лопаток компрессора:

- плотность материала лопаток.

- плотность материала лопаток.

Материал титан,  =4500кг/м^3

=4500кг/м^3

-обьем лопатки.

-обьем лопатки.

-длина лопатки, меняется в зависимости отступени компрессора.

-длина лопатки, меняется в зависимости отступени компрессора.

-толщина лопатки

-толщина лопатки

- ширина лопатки

- ширина лопатки

Находим количество лопаток каждой ступени компрессора:

-диаметр i-ой ступени компрессора.

-диаметр i-ой ступени компрессора.

Находим массу диска компрессора:

- условно

- условно

| ступень | |||||||||||

| l мм | 257,437 | 183,883 | 131,345 | 93,818 | 67,013 | 47,866 | 34,19 | 24,442 | 17,444 | 12,46 | 8,9 |

| V*10^-6, м^3 | 102,9748 | 73,5532 | 52,538 | 37,5272 | 26,8052 | 19,1464 | 13,676 | 9,7768 | 6,9776 | 4,984 | 3,56 |

| Zi | |||||||||||

| m лоп кг | 0,4633866 | 0,330989 | 0,236421 | 0,168872 | 0,120623 | 0,086159 | 0,061542 | 0,043996 | 0,031399 | 0,022428 | 0,01602 |

| Zi*m лоп кг | 48,655593 | 31,113 | 20,09579 | 13,00317 | 8,443638 | 5,514163 | 3,569436 | 2,331767 | 1,507162 | 0,986832 | 0,6408 |

| Dдиска мм | 802,54777 | 718,4713 | 649,6815 | 588,535 | 535,0318 | 489,172 | 443,3121 | 405,0955 | 366,879 | 336,3057 | 305,7325 |

| m диска кг | 28,91465 | 25,13121 | 22,03567 | 19,28408 | 16,87643 | 14,81274 | 12,74904 | 11,0293 | 9,309554 | 7,933758 | 6,557962 |

| масса лоп. диск | 77,570243 | 56,24421 | 42,13145 | 32,28725 | 25,32007 | 20,3269 | 16,31848 | 13,36107 | 10,81672 | 8,92059 | 7,198762 |

9. Определяем массу вала:

10. Определяем массу турбины:

Количество лопаток:

Масса всех лопаток одного диска:

Находим массу диска турбины:

- условно

- условно

Масса турбины:

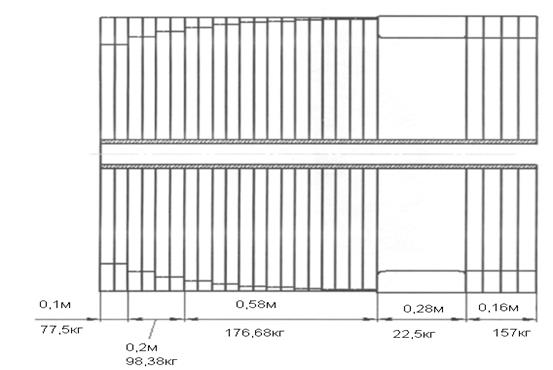

11. Разбиваем двигатель на пять участков по массам:

12. Условие устойчивости:

Эксплуатационные нагрузки не должны превышать q.

- количество полуволн

- количество полуволн

- длина агрегата

- длина агрегата

- средний диаметр турбины

- средний диаметр турбины

13. Расчет стыкового соединения:

Крепление производится с помощью соединения группой болтов.

При расчете принимаем следующие допущения:

- поверхности стыка остаются плоскими(не деформируются) при всех фазах нагружения.

- поверхности стыка имеют минимум две оси симметрии, а болты расположены симметрично относительно этих осей.

- все болты одинаковы и равно затянуты.

Принимаем болты без зазора.

Прочность обуславливается напряжениями среза и смятия.

В стыке на болтовое соединение действуют следующие факторы:

-Вес конструкции.

- масса всей конструкции

- масса всей конструкции

Н

Н

-Вибрационные нагрузки.

перемещения

перемещения

частота колебаний

частота колебаний

Вибрационные нагрузки учитываются по сумме продольных и поперечных колебаний.

Продольные колебания:

Поперечные колебания:

-Силы давления.

Принимаем количество болтов

Болт М10-6g±60.58(s18) ГОСТ 7805-70

Для расчета прочности найдем нагрузку при срезе на один болт

H

H

Расчет болта на срез:

Принимаем  МПа

МПа

— расчетная площадь смятия;

— расчетная площадь смятия;

Па

Па

Расчет болта на смятие:

Здесь  — нагрузка на одну соединительную деталь;

— нагрузка на одну соединительную деталь;

— допускаемое напряжение на смятие.

— допускаемое напряжение на смятие.

В машиностроении для болтовых, штифтовых и шпоночных соединений принимают: для деталей из среднеуглеродистой стали

H/мм - что удовлетворяет условию смятия.

H/мм - что удовлетворяет условию смятия.

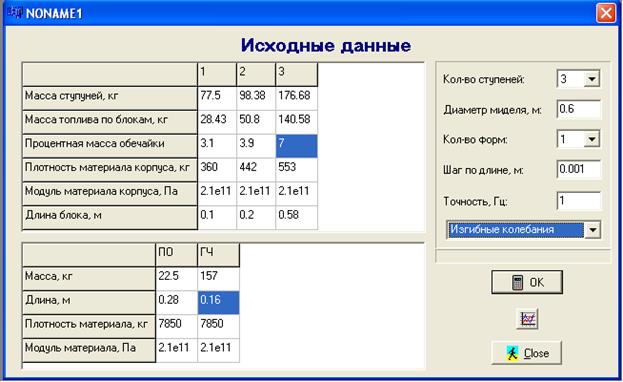

14. Расчет колебаний:

Используем программу расчета колебаний.

Продольные колебания:

Наибольшие продольные колебания сосредоточены в районе последних ступеней компрессора.

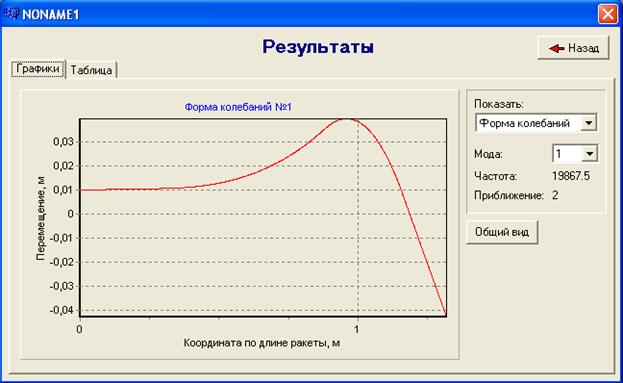

Изгибные колебания:

Крутильные колебания:

Видно, что наибольшие крутильные напряжения сосредоточены в районе камеры сгорания и турбины.

15. Расчет максимального прогиба последнего диска компрессора:

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|