- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

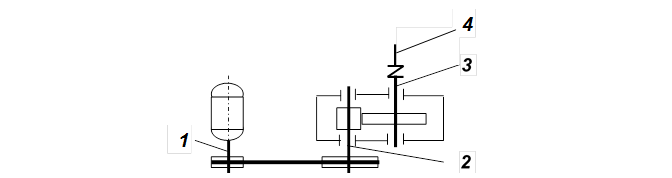

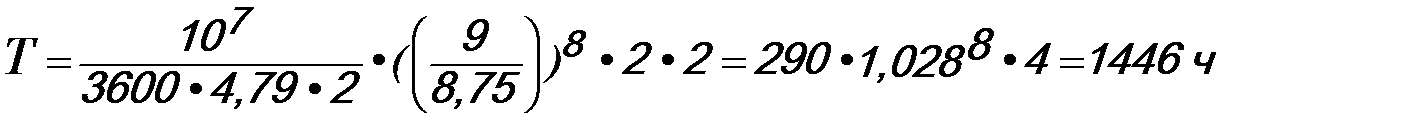

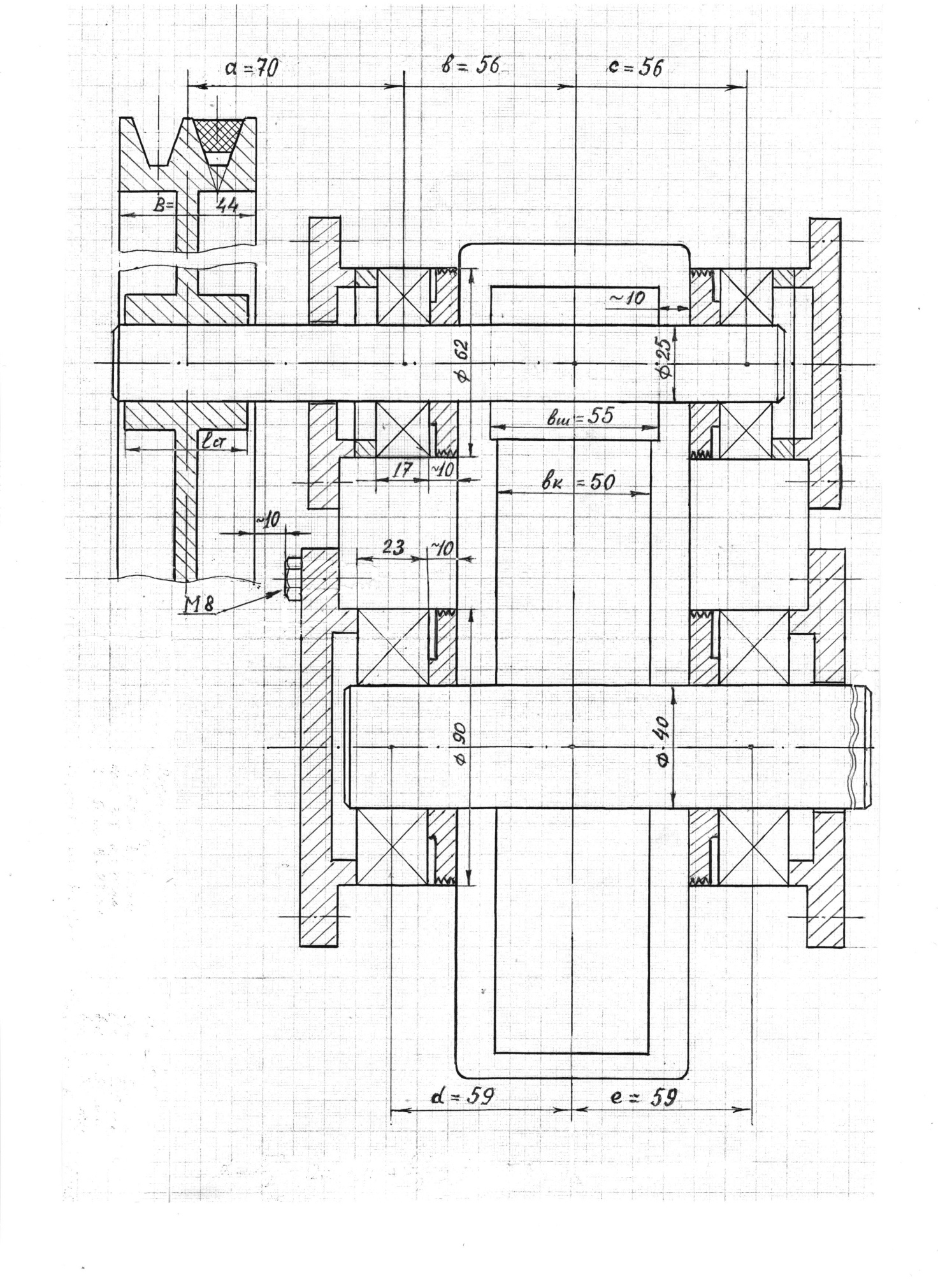

Рисунок 1. Схема привода. Исходные данные. Требуемый момент, Т3 (Нм) -- 219. Угловая скорость, ώ3 (рад/с) -- 14,8. Угол наклона гибкой передачи, β0 -- 55

Рисунок 1. Схема привода

Исходные данные

Требуемый момент, Т3 (Нм) -- 219

Угловая скорость, ώ3 (рад/с) -- 14,8

Угол наклона гибкой передачи, β0 -- 55

Ресурс работы привода, Lh (ч) -- 1600

Примем следующее обозначение

валов привода

1 – вал электродвигателя, 2 – вал шестерни, 3 – вал колеса, 4 – вал рабочей машины

Рисунок 1.1 Обозначение валов привода

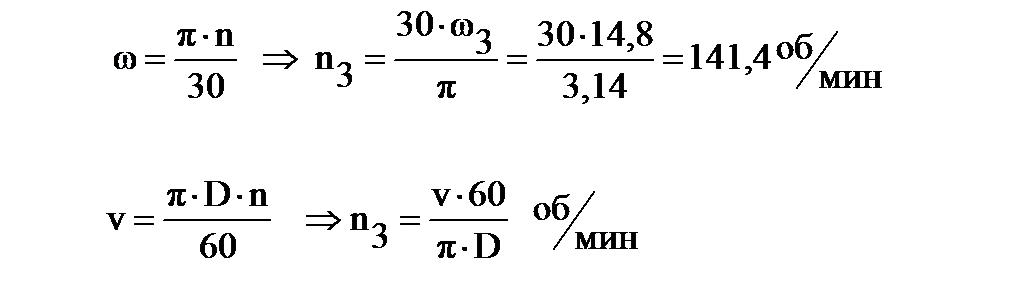

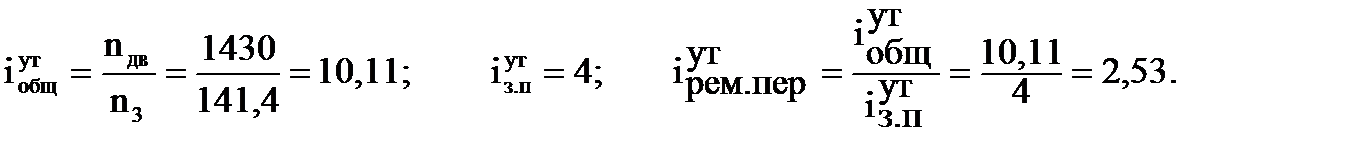

1.2.1 Расчет начинаем с определения частоты вращения 3-го вала привода

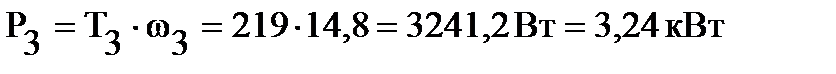

1.2.2 Мощность на 3-м валу привода

где Т3 – крутящий момент на 3-м валу,

ω3 –угловая скорость 3-го вала.

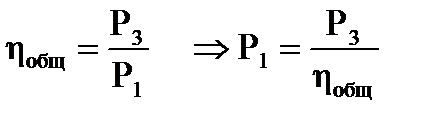

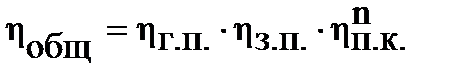

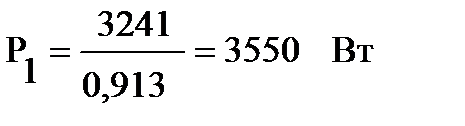

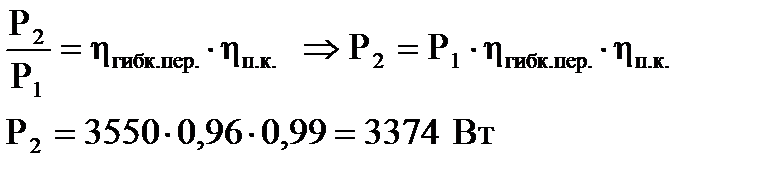

1.2.3 Мощность на 1-м валу

где ηобщ –общий КПД привода

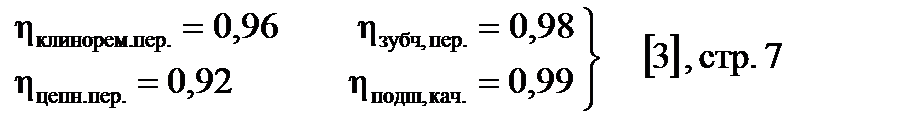

Из справочных данных

ηобщ=0,96  0,98

0,98  0,993=0,913 для привода, состоящего из клиноременной и зубчат0й передачи

0,993=0,913 для привода, состоящего из клиноременной и зубчат0й передачи

1.2.4 Находим мощность на 2-м валу

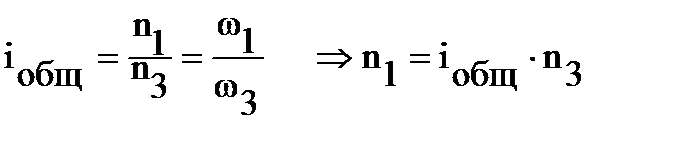

1.2.5 Определение частоты вращения электродвигателя. Частота вращения 1-го вала (ориентировочно)

где  – общее передаточное отношение привода

– общее передаточное отношение привода

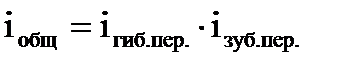

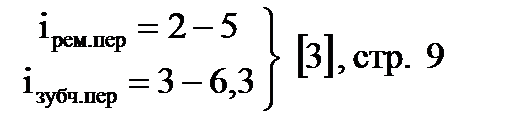

Для ременной и зубчатой передач рекомендуется следующие передаточные отношения (числа)

На передаточные отношения зубчатой передачи существует стандарт: Iзубч.пер. по ГОСТ: 2,8; 3,15; 4,0; 5,0; 6,3; 8,0; 10;…

Первоначально рекомендуется взять iрем.пер = 2,5; Iзуб.пер.= 4  , стр. 7,10

, стр. 7,10

Тогда ориентировочное Iобщ=2,5  4 = 10; а ориентировочная частота вращения электродвигателя nор1 = 10

4 = 10; а ориентировочная частота вращения электродвигателя nор1 = 10  141,4 = 1414 об/мин.

141,4 = 1414 об/мин.

Стандартная (синхронная) частота вращения вала эл. двигателя по ГОСТ составляет: 750; 1000; 1500; 3000 об/мин.

По nор1 выбирается ближайшая стандартная частота вращения электродвигателя nдв.ст =1500 об/мин.

1.2.6 По стандартной частоте вращения nдв.ст.=1500 об/мин и мощности на валу эл. двигателя P1 из таблицы приложение 1 выбирается эл. двигатель 4А100L4. Мощность Рдв=4 КВт. Скольжение такого двигателя S=4,7%=70 об/мин. (см. приложение 1). Скольжение – это число оборотов (в %) на которое уменьшается скорость вращения под нагрузкой. Таким образом, под нагрузкой частота вращения вала двигателя будет равна

nдв = 1500 – 70 = 1430об/мин.

1.2.6 Угловая скорость вала эл. двигателя под нагрузкой будет равна

1.2.7 Уточнение передаточных чисел

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| ДМ. РПВР. 00. 000 ПЗ |

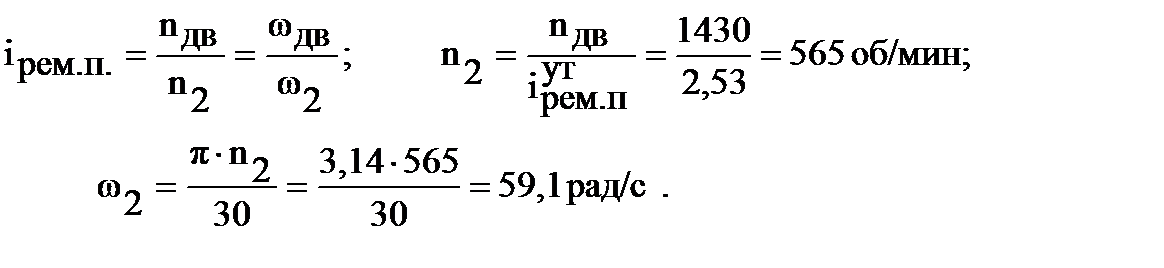

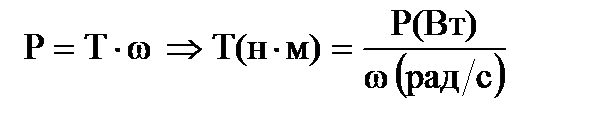

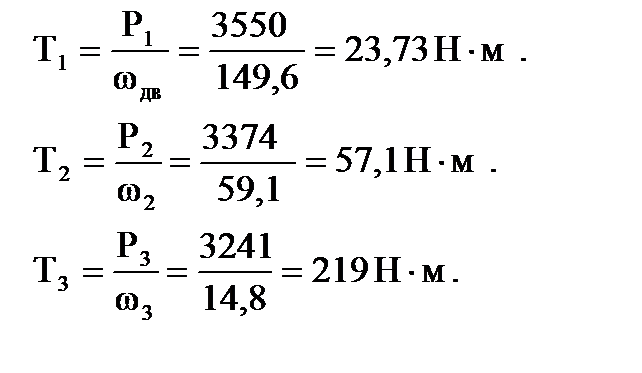

1.2.9 Крутящие моменты, передаваемые валами

1.2.10 Результаты кинематического расчета привода сводим в табл. 1.1

Таблица 1.1

Основные параметры кинематического расчета

| № вала | Частота вращения n (об/мин) | Угловая скорость

(рад/с) (рад/с)

| Мощность Р (Вт) | Крутящий

момент

Т (Н  м) м)

| Передаточное отношение iобщ =10,11 | |

| № 1, вал эл. двиг-ля | 149,6 | 23,73 | iрем.п.=2,53 | |||

| №2, вал шестерни | 59,1 | 57,1 | ||||

| iз.п.=4 | ||||||

| №3, вал колеса | 141,4 | 14,8 |

2.РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

2.РАСЧЕТ КЛИНОРЕМЕННОЙ ПЕРЕДАЧИ

2.1 Из табл. 1.1 выбираем следующие исходные данные для расчета

i рем.п.=2,53; Т2=57,1 Н м; Р1=3550 Вт; n1=1430 об/мин.

2.2 Схема ременной передач

Рисунок 2.1 Параметры ременной передачи

а) угол наклона передачи (β); б) угол обхвата ремнем малого шкива (α);

в) основные размеры шкива

2.3 Выбор сечения ремня

По величине крутящего момента Т2 из табл. 2.1 выбирается ремень сечения Б.

Таблица 2.1

Клиновые ремни (по ГОСТ 1284.1-80)

| Тип | Обоз- наче- ние | Размеры сечения, мм | Пло- щадь сеч-я А, мм2 | dmin, мм | Применять при моменте Т2 , | |||

| bp | h | bo | hp | |||||

| Нормальный | 8,5 | 2,0 | до 30 | |||||

| А | 2,8 | 15-60 | ||||||

| Б | 14,0 | 10,5 | 4,0 | 50-150 | ||||

| В | 19,0 | 13,5 | 4,8 | 120-600 | ||||

| Г | 27,0 | 6,8 | 450-2400 | |||||

| Д | 32,0 | 23,5 | 8,2 | 1600-6000 | ||||

| ◦ |

Рисунок 2.2 Сечение

клинового ремня

2.4 Диаметр малого (ведущего) шкива

d1 = (1,15…1,25) dmin = (1.15…1,25) 125 = 143,75…156,25 мм

Диметры шкивов выбирают из стандартного ряда: 63, 71, 80, 90, 100, 112, 125, 140, 160, 180, 200, 224, 250, 280, 315, 355, 400, 450, 500, 560, 630, 710, 800, 900, 1000, 1120, 1250, 1400, 1600, 1800, 2000 мм.

В полученном интервале d1, нет значений стандартного ряда. Выбирается ближайшее большее значение d1=160 мм.

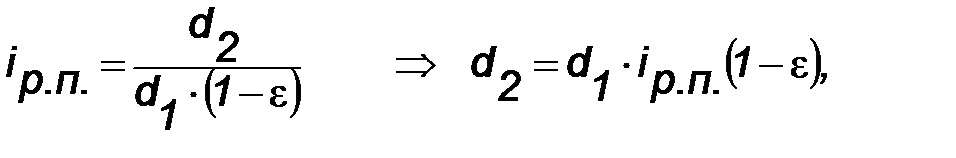

2.5 Диаметр ведомого шкива

где  - коэффициент скольжения,

- коэффициент скольжения,

мм. Из стандартного ряда d2 = 400 мм.

мм. Из стандартного ряда d2 = 400 мм.

2.6 Межосевое расстояние клиноременной передачи предварительно:

апредв.=1,5(d1+d2) = 1,5(160+400) =840 мм.

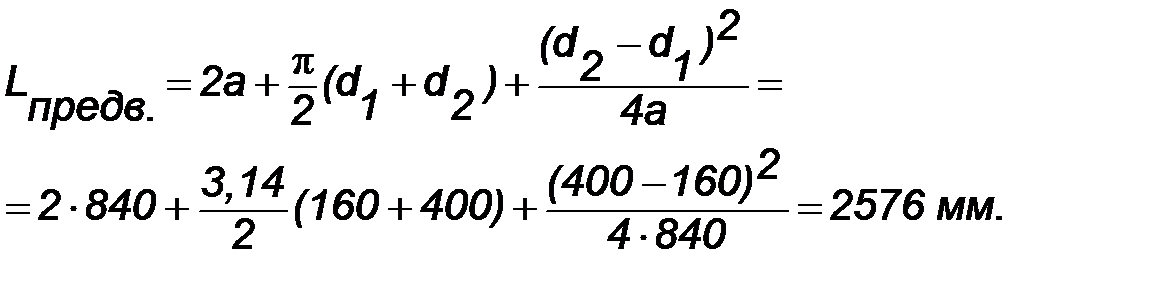

2.7 Длина ремня предварительно:

Стандартный ряд длин ремня, мм: 400; 450; 500; 560; 630; 710; 800; 900; 1000; 1120; 1400; 1600; 1800; 2000; 2240; 2500; 2800; 3150; 3550; 4000; 5000; 5600; 6300; 7100; 8000; 9000; 10000; 11200; 12500; 14000; 16000; 18000.

Из данного ряда выбирается длина ремня

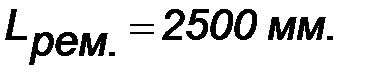

2.8 Уточнение межосевого расстояния

| - |

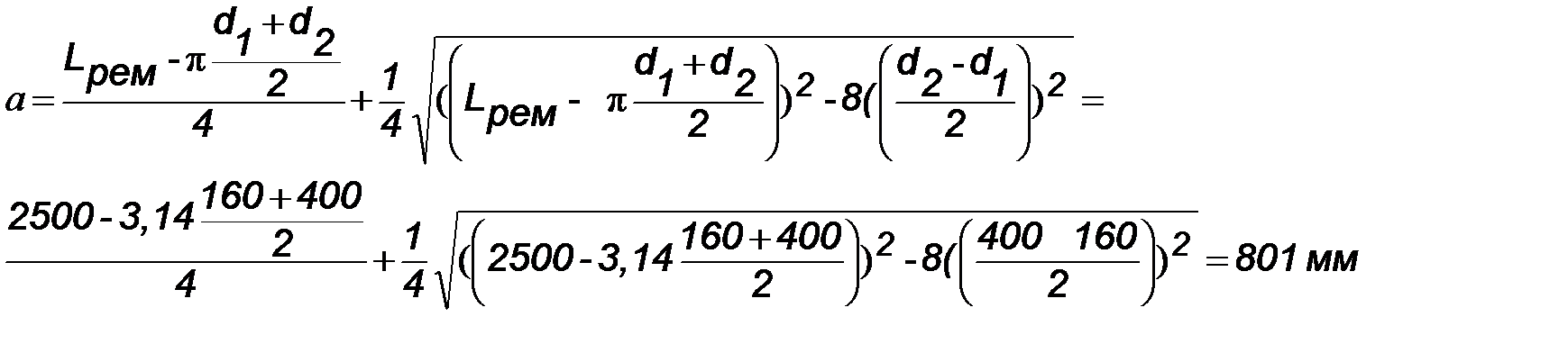

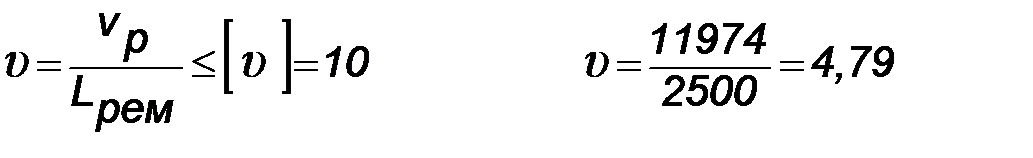

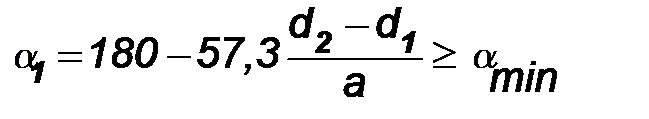

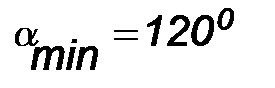

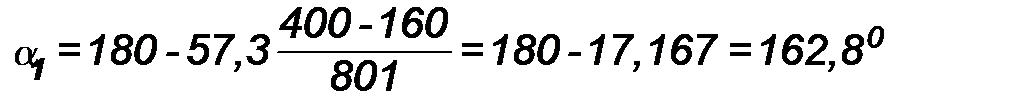

2.9 Скорость ремня

, где

, где  - диаметр малого шкива в метрах.

- диаметр малого шкива в метрах.

=

=  = 11,974

= 11,974  = 11974

= 11974

2.10 Проверка длины ремня по частоте пробегов (v)

Рисунок 2.3 Угол обхвата, α1 |  Для клиноременных передач

Для клиноременных передач

|

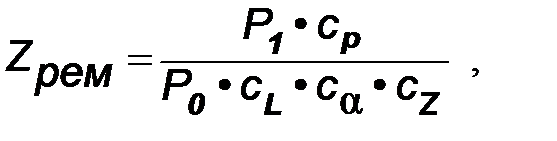

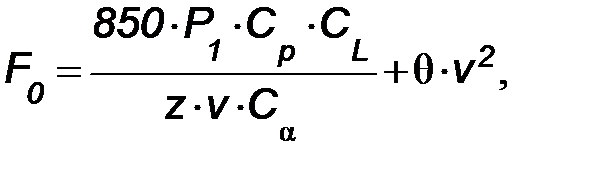

2.12 Определение числа ремней в передаче

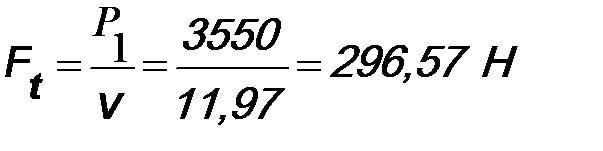

где Р1 – мощность на ведущем валу.

где Р1 – мощность на ведущем валу.

Р1= 3550 Вт = 3,55 кВт.

Р0 – мощность передаваемая одним клиновым ремнем (см. табл. 2.2.). Р0=4,1 кВт

Таблица 2.2

Мощность Р0 (кВт), передаваемая одним клиновым ремнем

| Сечение ремня | Частота вращения n1 , об/мин | |||

| О | 0,5 | 0,7 | 1,0 | 1,3 |

| А | 1,0 | 1,6 | 2,2 | 2,8 |

| Б | 1,7 | 3.5 | 4,1 | 7,0 |

| В | 4,0 | 10.0 | 11,0 | 13,0 |

| Г | 15,0 | 20,0 | - | - |

Ср – коэффициент режима работы. При 2-х сменной работе привода к винтовому раздатчику имеющего рабочий орган шнек Ср=1,3 (см. табл. 2.3).

Таблица 2.3

Значение Ср для клиновых передач  с. 136

с. 136

| Режим работы | Типы машин | Ср при числе смен | ||

| Легкий | Насосы и компрессоры центробежные; токарные и шлифовальные станки | 1,0 | 1,1 | 1,4 |

| Средний | Элеваторы, компрессоры и насосы поршневые | 1,1 | 1,2 | 1,5 |

| Тяжелый | Ленточные и скребковые конвейеры, шнеки, станки строгальные, прессы | 1,2 | 1,3 | 1,6 |

| Очень тяжелый | Подъемники, экскаваторы, молоты, дробилки | 1,3 | 1,5 | 1,7 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Листт |

| ТМиГ. РПВР. 00. 000 ПЗ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Листт |

| ТМиГ. РПВР. 00. 000 ПЗ |

Таблица 2.4

Значение коэффициента CL для клиновых ремней

| Lрем., мм | Сечение ремня | ||||

| А | Б | В | Г | ||

| До 700 | 0,81 | 0,79 | - | - | - |

| До 1200 | 0,92 | 0,87 | 0,82 | - | - |

| До 2000 | 1,05 | 1,01 | 0,98 | 0,96 | - |

| До 2500 | 1,16 | 1,06 | 1,03 | 1,02 | |

| До 3000 | 1,3 | 1,11 | 1,13 | 1,06 | 0,97 |

| До 5000 | - | 1,17 | 1,13 | 1,06 | 0,97 |

При длине ремня Lр=2500 мм для сечения Б коэф-т СL=1,03.

- коэф-т угла обхвата, выбирается из соотношений

- коэф-т угла обхвата, выбирается из соотношений

| |||||

| Cα | 1,0 | 0,95 | 0,89 | 0,83 | 0,82 |

Угол обхвата ремнем малого шкива

=1630, поэтому

=1630, поэтому  =0,95.

=0,95.

Первоначально рекомендуется принять CZ =0,95.

Число ремней округляем до ближайшего целого числа в большую сторону Zрем =2 шт.

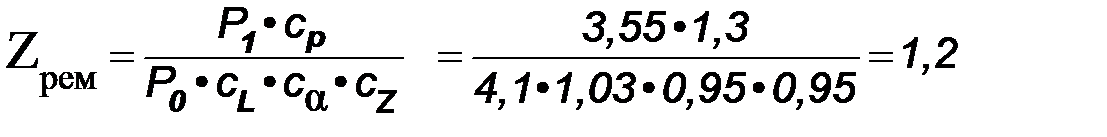

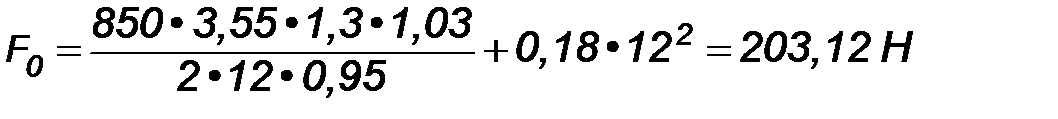

2.13 Сила предварительного натяжения ремней

|  где

где  - скорость ремня

в м/с . - скорость ремня

в м/с .

|

- коэффициент, учитывающий центробежную силу

- коэффициент, учитывающий центробежную силу

| Сечение ремня | О | А | Б | В | Г | Д

|

| 0,06 | 0,1 | 0,18 | 0,3 | 0,6 | 0,9 |

.

.

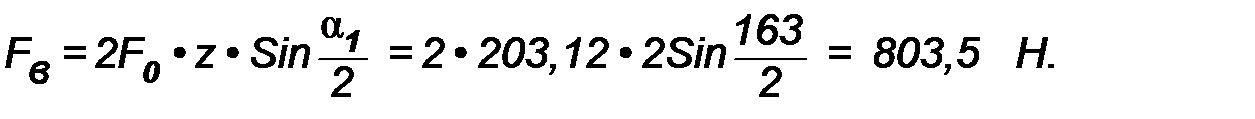

2.14 Сила, действующая на валы

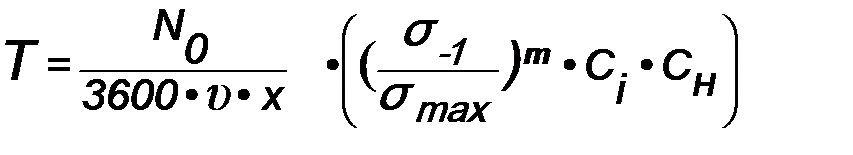

2.15 Долговечность ремня в часах

Долговечность (рабочий ресурс ремней), должен быть не менее 5000 ч. при легком, 2000 ч. - при среднем и 1000 ч. при тяжелом режиме работы [3],с. 137.

| ∙ |

,

,

где N0 – базовое число циклов перемены напряжений, N0 = 107;

- частота пробегов,

- частота пробегов,  = 4,79;

= 4,79;

x – число шкивов в передаче, x = 2;

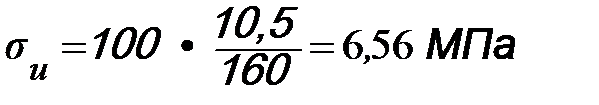

- предел выносливости, для клиновых ремней

- предел выносливости, для клиновых ремней  = 9МПа;

= 9МПа;

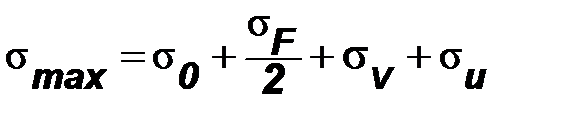

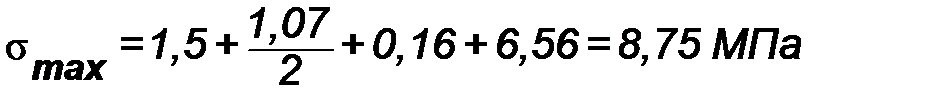

- максимальное напряжение в сечении ремня.

- максимальное напряжение в сечении ремня.

,

,

где  - напряжение от предварительного натяжения

- напряжение от предварительного натяжения

=1,5 при

=1,5 при  5 ;

5 ;  =1,2 при υ больше 5

=1,2 при υ больше 5

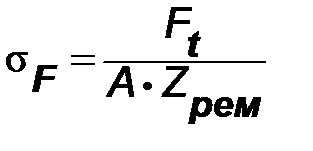

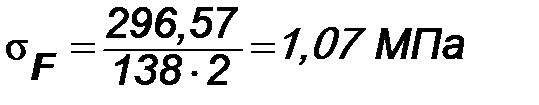

- расчетное полезное напряжение

- расчетное полезное напряжение

, где А площадь сечения ремня (см. табл. 2.1)

, где А площадь сечения ремня (см. табл. 2.1)

- окружная сила,

- окружная сила,

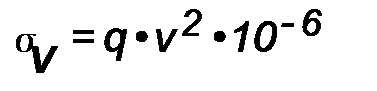

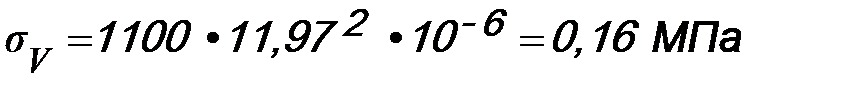

- напряжение от центробежных сил

- напряжение от центробежных сил

, где q – плотность ремня, q =1100 кГ/м3

, где q – плотность ремня, q =1100 кГ/м3

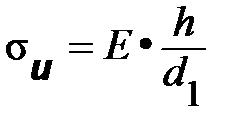

- напряжение от изгиба ремня на малом шкиве

- напряжение от изгиба ремня на малом шкиве

,

,

где Е – модуль упругости материала ремня, Е=100  200 МПа

200 МПа

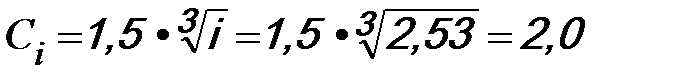

Сi – коэффициент, учитывающий передаточное число

Сн – коэффициент влияния нагрузки, при постоянной нагрузке

Сн=1, при непостоянной Сн=2. Принимается Сн=2.

Показатель степени m=8 для клиновых ремней.

К способам увеличения долговечности ремня можно отнести:

1.Выбор большего сечения ремня.

2.При прежнем сечении ремня увеличение диаметров шкивов.

3.Увеличение длины ремня.

4. Увеличение количества ремней.

В данном случае для тяжелых условий работы привода долговечность ремня достигла требуемых 1000 часов.

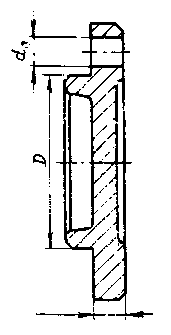

Вычерчиваем эскиз шкива и используя табл. 2.5 выбираем его необходимые размеры.

| Шкив на валу шестерни Ремень сечения Б; 2 шт. B = (z – 1) e + 2f, где z – число ремней B = (2–1)19 +2·12,5 = 44мм dcm = (1,6…1,8) dотв dотв = 25 мм; dcm = 40…45 мм L = 1/3B + dотв L = 1/3·44+25 = 40 мм dн = d + 2ho δ = ∆ = 5 … 8 мм α = 34…40 град bp = 14,0 мм; h = 10,8 мм ho = 4,2 мм; f =12,5 мм hp = 4,0 мм |

Таблица 2.5

Основные размеры шкивов клиноременных передач

|

Сечение | Размеры, мм. | ||||||

| bp | hк | ho | f | e | h | hp | |

| 8,5 | 7,0 | 2,5 | 8,0 | 12,0 | 6,0 | 2,0 | |

| А | 8,7 | 3,3 | 10,0 | 15,0 | 8,0 | 2,8 | |

| Б | 14,0 | 10,8 | 4,2 | 12,5 | 19,0 | 10,5 | 4,0 |

| В | 19,0 | 14,3 | 5,7 | 17,0 | 25,5 | 13,5 | 4,8 |

| Г | 27,0 | 19,9 | 8,1 | 24,0 | 37,0 | 19,0 | 6,8 |

| Д | 32,0 | 23,4 | 9,6 | 29,0 | 41,5 | 23,5 | 8,2 |

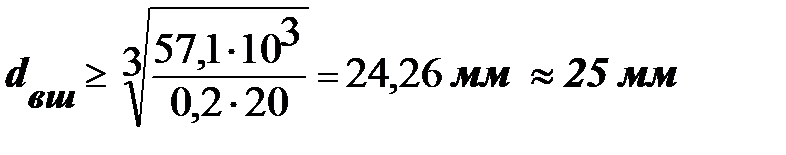

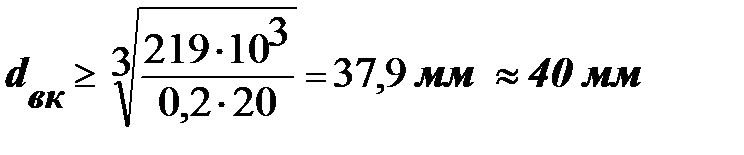

3. РАСЧЕТ ЗУБЧАТОЙ ПЕРЕДАЧИ

3.1 Исходные данные к расчету

Т2 = Тш = 57,1 Н·м= 57,1·103 Н·мм ;

Т3 = Тк = 219 Н·м = 219·103 Н·мм;

n2 = nш = 565 об/мин; n3 = nк = 141,4 об/мин;

Р2 = Рш = 3374 Вт; Iзп = 4.

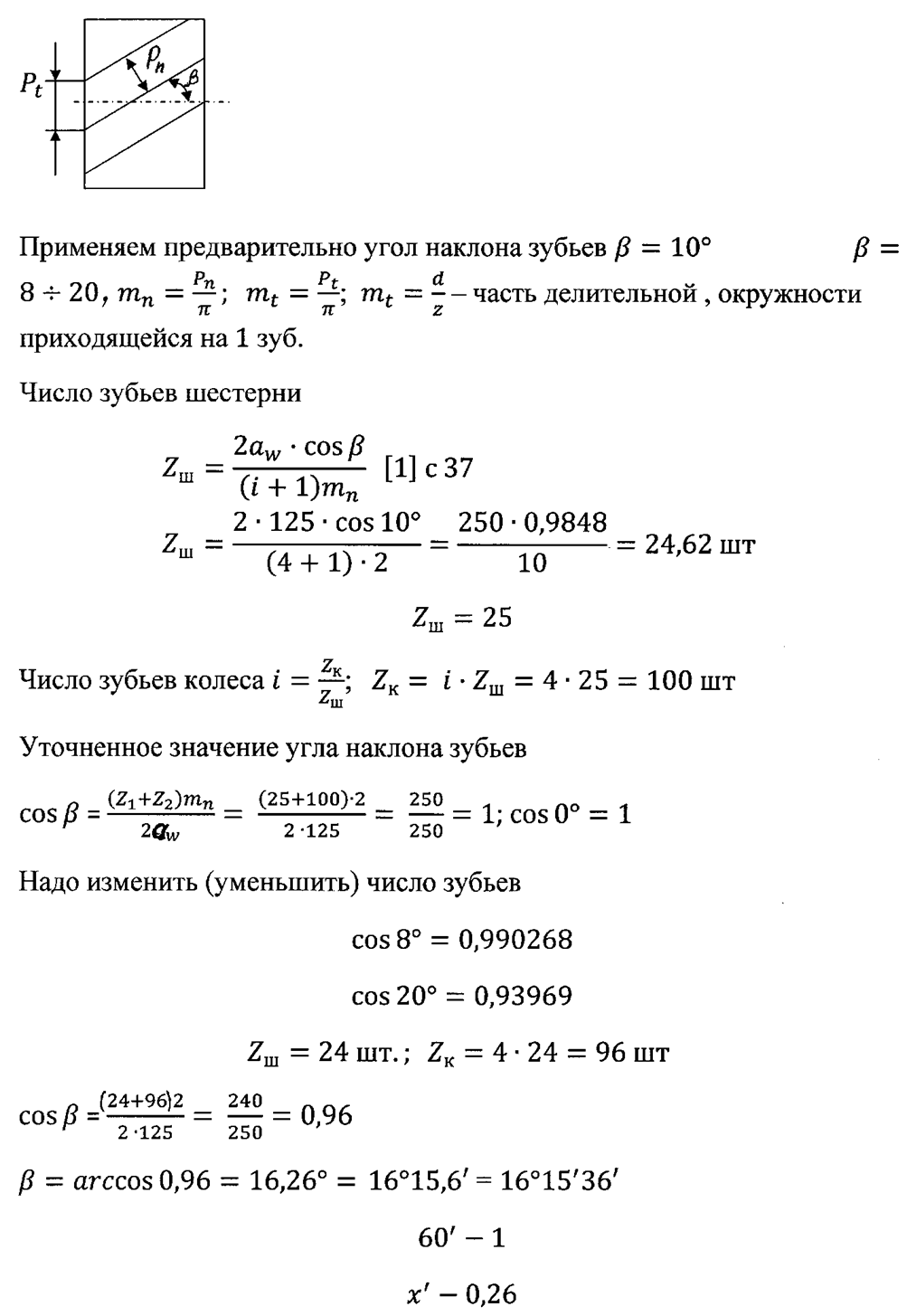

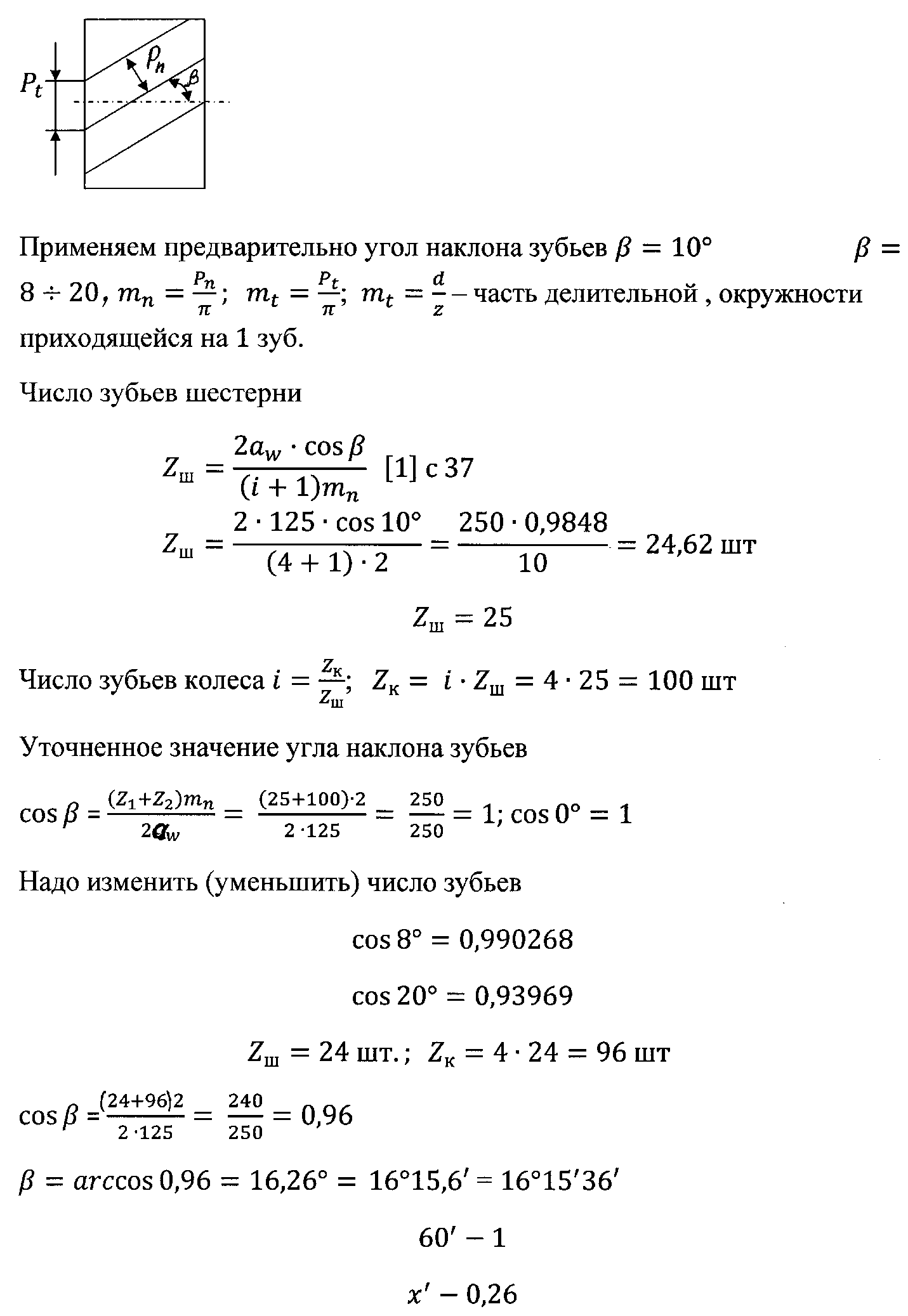

На рис 3.1 приведена схема зубчатой передачи.

На рис 3.1 приведена схема зубчатой передачи.

| dк |

| aw |

| dш |

| б) |

| a) |

| |||

| |||

Рисунок 3.1 Схема зубчатой передачи

а) основные размеры зубчатой передачи, б) напряжения,

испытывающие зубья колес

3.2 Выбор материала

Планируется изготовление небольшой партии деталей твердостью НВ <350.

Материал шестерни сталь 45Х, НВ = 260 термообработка - улучшение .

Материал колеса сталь 45, НВ = 230 термообработка - улучшение.

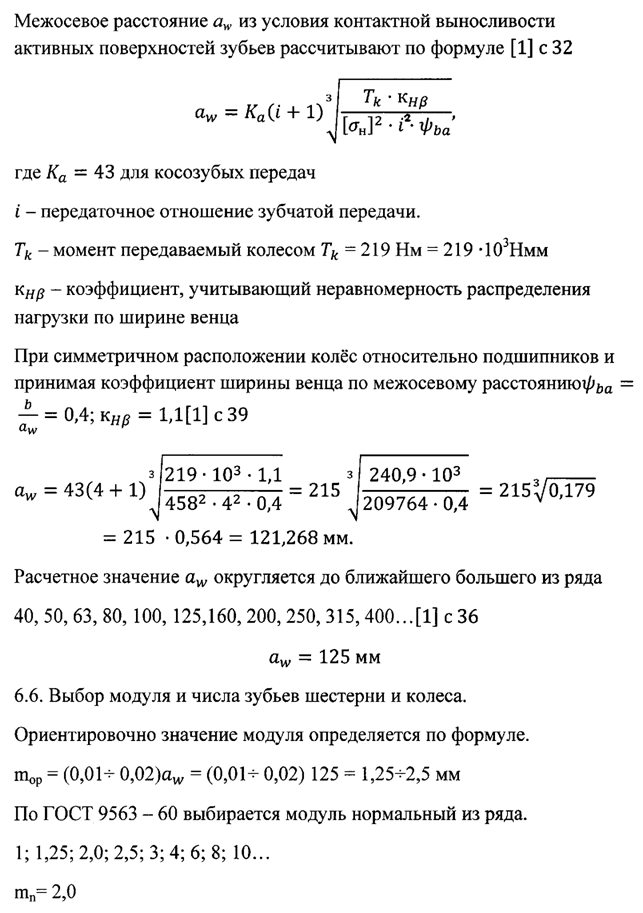

Расчет зубчатой передачи ведется по контактным напряжениям в зацеплении колес и напряжениям изгиба. В настоящей курсовой работе для упрощения расчет будем вести только по контактным напряжениям. Из справочных материалов находим допускаемые контактные напряжения для расчета выносливости контактирующих поверхностей зубьев.

[ σ н ] = 458 МПа.

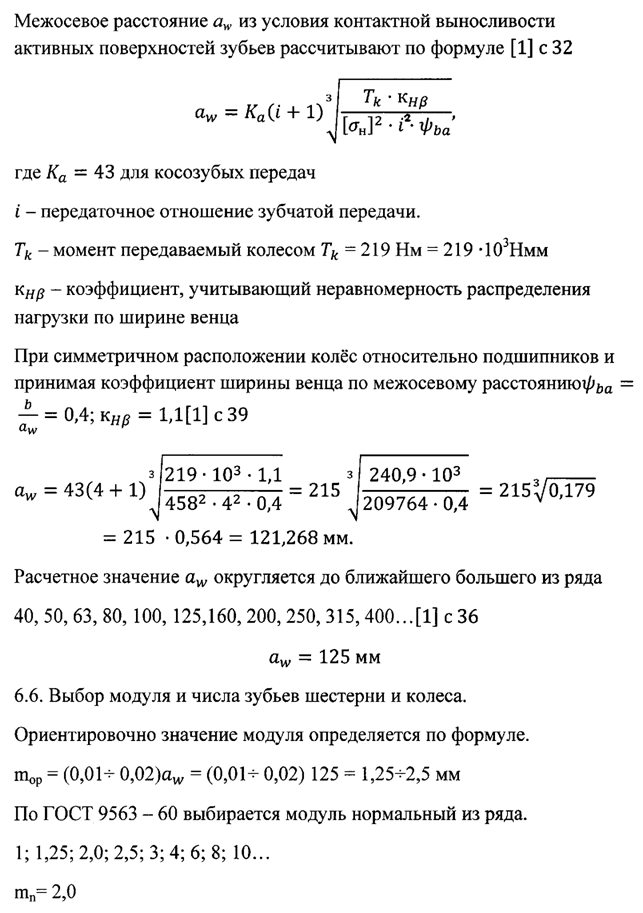

3.3 Определение межосевого расстояния

3.3 Определение межосевого расстояния

| [3], с 33 |

| [3], с 38. |

| ∙16∙0,4 |

| [3], с 34. |

3.4 Выбор модуля и числа зубьев шестерни и колеса.

3.4 Выбор модуля и числа зубьев шестерни и колеса.

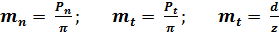

Для косозубой передачи угол наклона зубьев (β) может изменяться от 8 до 20º.

Принимаем предварительно β = 10º.

Модуль зубчатого колеса - часть делительной окружности, приходящейся на 1 зуб.

| " |

Данный угол входит в пределы отклонения угла наклона зубьев косозубой передачи.

Данный угол входит в пределы отклонения угла наклона зубьев косозубой передачи.

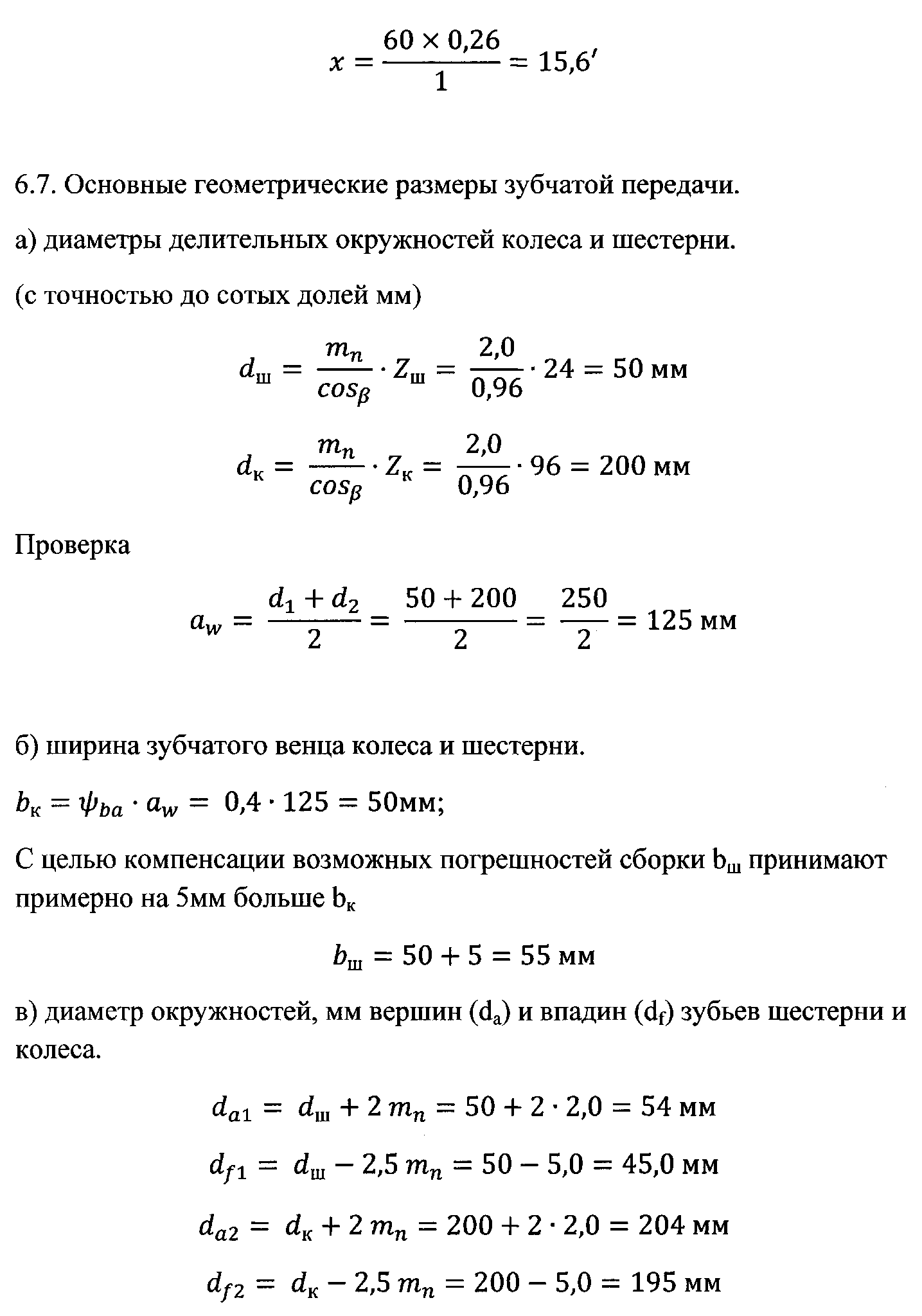

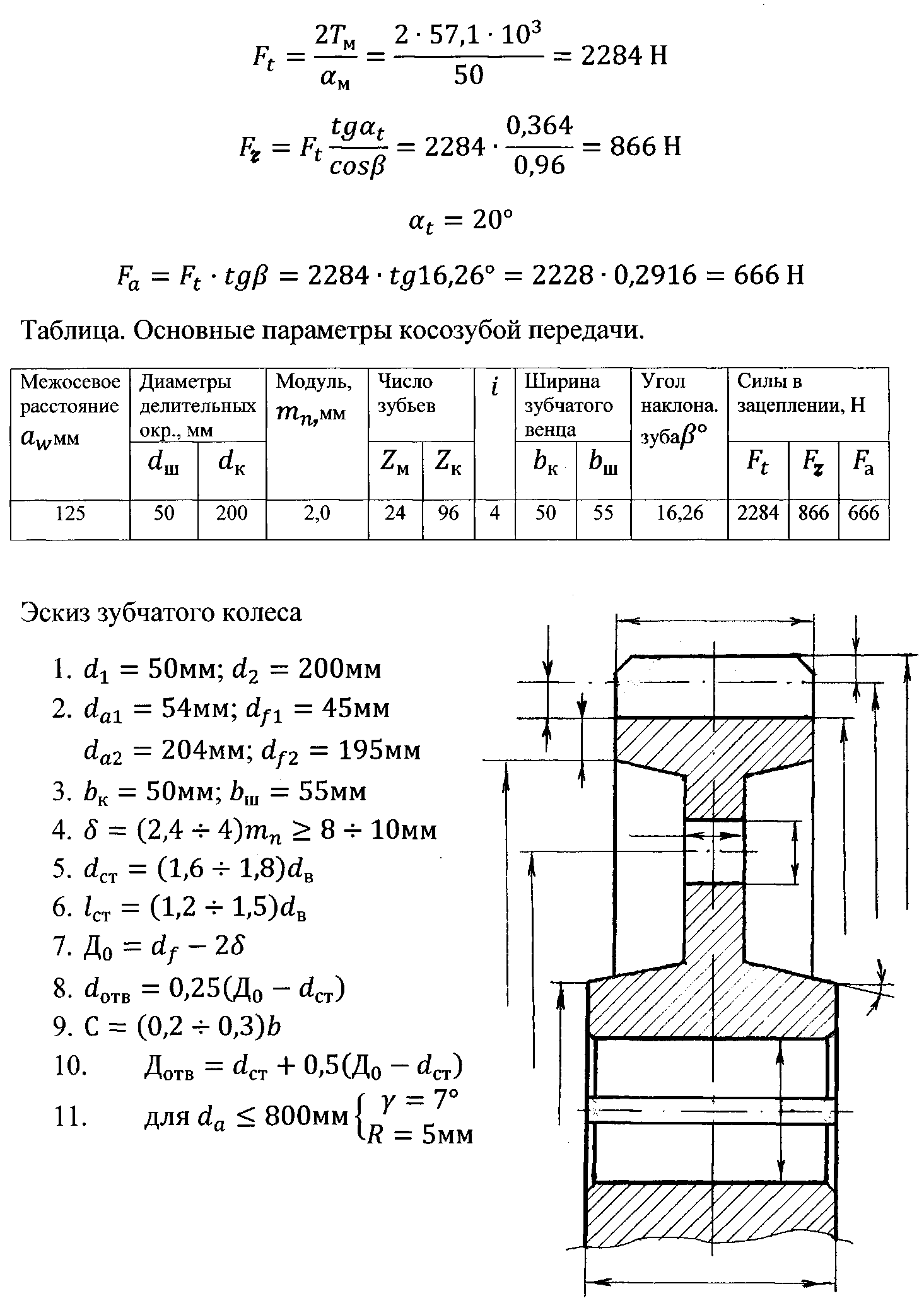

3.5 Основные геометрические размеры зубчатой передачи.

| [3] с 3 |

3.7 Проверка контактной выносливости поверхностей зубьев

3.8 Определение сил, действующих в зацеплении зубчатых колес

Ft – окружная сила, Fr – радиальная сила,

Fa – осевая сила,

Fa – осевая сила,  - угол зацепления.

- угол зацепления.

| 2Tш dш |

| 2284 ∙ 0,2916 = 666 Н |

Таблица 3.1

Основные параметры косозубой передачи.

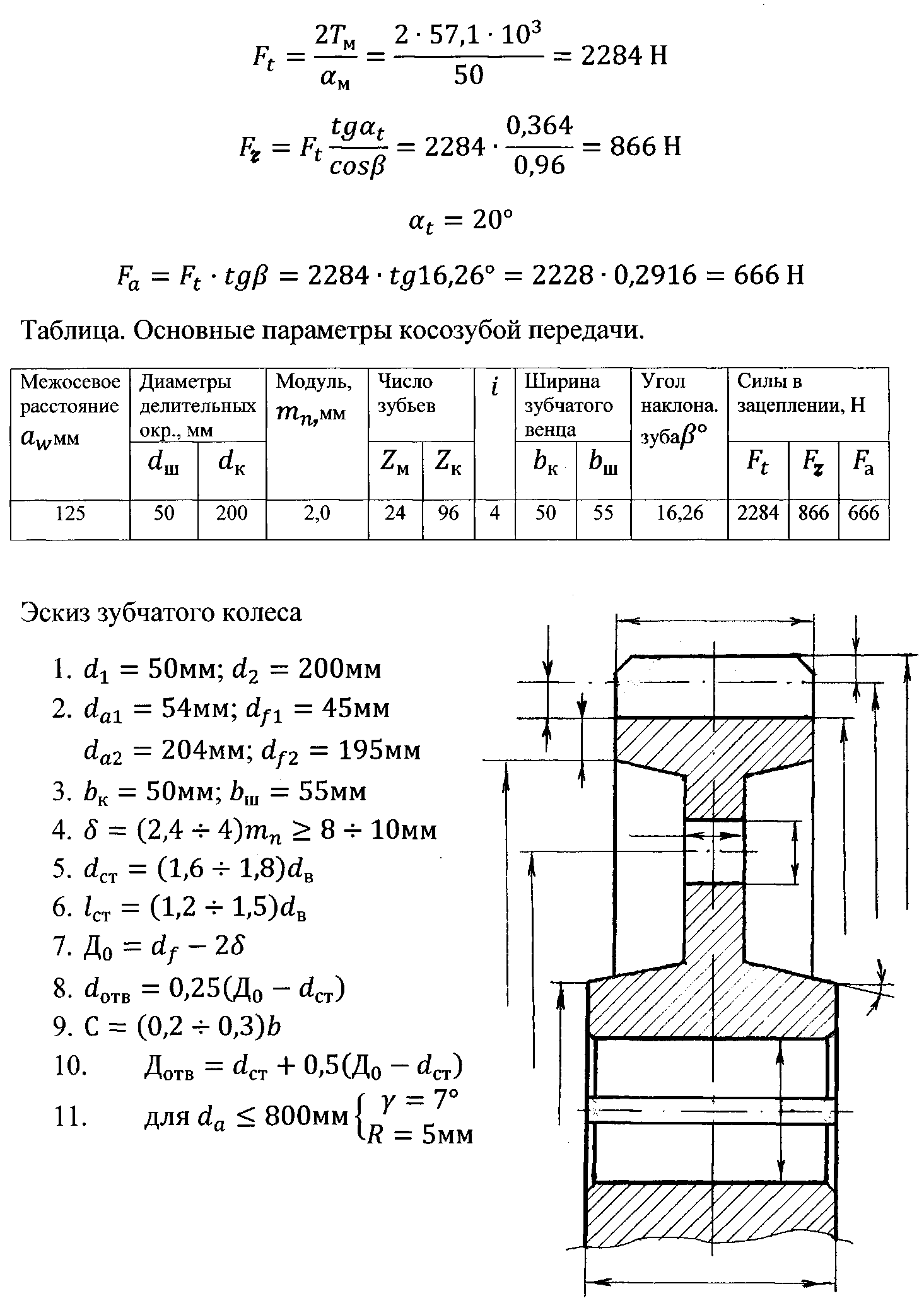

| b |

| C |

| Рисунок 3.2 Эскиз зубчатого колеса |

| γ |

| lст |

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

| |||||||||||||||

4. ЭСКИЗНАЯ КОМПОНОВКА РЕДУКТОРА

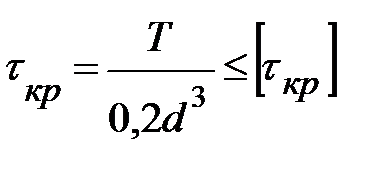

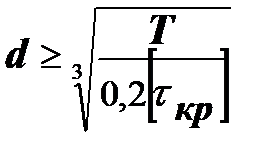

Ориентировочный расчет валов.

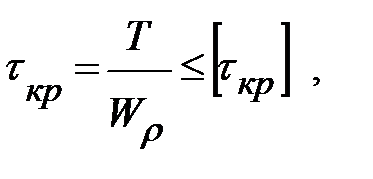

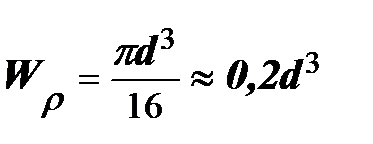

Диаметры валов предварительно определяются из условия прочности на кручение.

где

где  - крутящий момент передаваемый валом

- крутящий момент передаваемый валом

- полярный момент сопротивления

- полярный момент сопротивления

;

;  ;

;  .

.

- допускаемое напряжение при кручении.

- допускаемое напряжение при кручении.  =

=  МПа.

МПа.

= 57,1 Н

= 57,1 Н  м = 57,1

м = 57,1  103 Н

103 Н  мм.

мм.  = 219 Н

= 219 Н  м = 219

м = 219  103 Н

103 Н  мм.

мм.

.

.

В ориентировочном расчете диаметры валов округляются до целого числа, оканчивающегося на 0 или 5 (лучше в большую сторону).

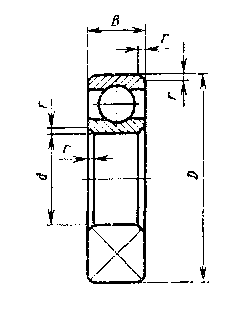

При выполнении 1-й эскизной компоновки валы принимаются гладкими, подшипники выбираются шариковые, средней серии 300 по Ø вала.

Построение ведется на миллиметровой бумаге в масштабе 1 : 1.

Для подшипников качения при  300 000 мм

300 000 мм  об/мин выбирается пластичная смазка. Где

об/мин выбирается пластичная смазка. Где  - Ø вала в мм,

- Ø вала в мм,  - частота вращения в об/мин.

- частота вращения в об/мин.

| Н1 = 1,5 Н |

мм

мм  об/мин

об/мин

мм

мм  об/мин

об/мин

| Н |

| Рисунок 4.2 Крышка подшипника |

| Рисунок 4.1 Подшипник |

Таблица 4.1

Шарикоподшипники радиальные однорядные

| Условное обозначение | d мм | D мм | В мм | r мм | Грузоподъемность, кН | |

| Динамическая С | Статическая С0 | |||||

| Средняя серия | ||||||

| 8,06 | 3,75 | |||||

| 1,5 | 9,75 | 4,65 | ||||

| 1,5 | 11,4 | 5,4 | ||||

| 1,5 | 13.5 | 6.65 | ||||

| 15,9 | 7,8 | |||||

| 22,5 | 11,4 | |||||

| 28,1 | 14,6 | |||||

| 2,5 | 33.2 | 18,0 | ||||

| 2,5 | 41,0 | 22,4 | ||||

| 2,5 | 52,7 | 30,0 | ||||

| 65,8 | 36,0 | |||||

| 71,5 | 41,5 | |||||

| 3,5 | 81,9 | 48,0 | ||||

| 3,5 | 92,3 | 56.0 | ||||

| 3,5 | 104,0 | 63,0 | ||||

| 3,5 | 112,0 | 72.5 | ||||

| 3,5 | 124,0 | 80,0 | ||||

Таблица 4.2

Крышки прижимные (фланцевые, торцевые) Шейнблит, с.392

| Размеры в мм | ||||

| D | D1 | D2 | D3 | H |

| 50, 52 | ||||

| 55, 58 | ||||

| 60, 62 | ||||

| 65, 68 | ||||

| 70, 72 | ||||

| 80, 85 | ||||

| 90, 95 | ||||

| 105, 110 | ||||

| 125, 130 | ||||

Рисунок 4.3 Эскизная компоновка редуктора

5. РАСЧЕТ ВАЛОВ РЕДУКТОРА

5.1 Изображение основных элементов редуктора в диметрии

| º |

1 – шкив; 2 – шестерня, 3 – колесо, 4 – вал шестерни, 5 - вал колеса

Рисунок 5.1 Силы, действующие на валы

5.2 Исходные данные

Таблица 5.1

Данные для расчета валов.

| Сила действующая на вал, Fв, Н

| Угол наклона гибкой передачи, β° | Составляющие силы Fв, Н | Ft, Н | Fг,Н | Fа,Н | dш/2, м | dк/2, м | a, м | b, м | c, м | d, м | е, м | Моменты на валах, Н·м | ||

| Fвг, Н | Fвв, Н | Тш | Тк | ||||||||||||

| 803,5 | 55° | Fв  сos55°

сos55°

| Fв  sin55°

sin55°

| 0,025 | 0,1 | 0,07 | 0,056 | 0,056 | 0,059 | 0,059 | 57,1 | ||||

5.3 Вал шестерни

5.3.1 Определение сил реакций в опорах, построение эпюр изгибающих и крутящих моментов.

Расчетная схема нагружения вала шестерни

| 46,06 |

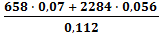

а) Горизонтальная плоскость.

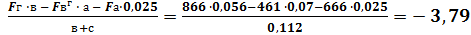

– Fвг· а + Fг·в – Fа·

– Fвг· а + Fг·в – Fа·  – RВх (в + с) = 0

– RВх (в + с) = 0

RВх =  Н

Н

| Fr.0,056 |

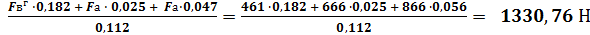

– Fвг (а+в+с) + RАх (в+с) – Fа

– Fвг (а+в+с) + RАх (в+с) – Fа  – Fг с = 0

– Fг с = 0

RАх =

Проверка: – Rах + Rвх + Fвг+Fг = 0

– 1330,76 + 3,79 + 461+ 866 = 0

1330,79 – 1330,76 = 0 0 = 0

Эпюры изгибающих моментов в характерных точках.

Ми1= 0

Ми2 = Fвг  а = 461

а = 461  0,07 = 32 Н·м

0,07 = 32 Н·м

Ми3=Fвг·(а+в) – Rах·в = 461  0,126 – 1330,76 · 0,056 = 58,1 – 74,52 = –16,42 Н·м

0,126 – 1330,76 · 0,056 = 58,1 – 74,52 = –16,42 Н·м

Ми3 (справа) = Rвх · с = 3,79 · 0,056 = 0,21 Н·м

Скачок: 16,42 + 0,21 = 16,63 Н· м

Fа ·  = 666 · 0,025 = 16,65 Н·м

= 666 · 0,025 = 16,65 Н·м

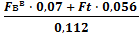

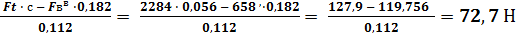

б) Вертикальная плоскость

– Fвв· а – Ft · в + Rву· (в+с) = 0

– Fвв· а – Ft · в + Rву· (в+с) = 0

Rву =  =

=  = 1553,2 Н

= 1553,2 Н

– Fвв· (а+в+с) – Rау· (в+с) + Ft· c = 0

– Fвв· (а+в+с) – Rау· (в+с) + Ft· c = 0

Rау =

Проверка:

Fвв +Rву + Rау – Ft = 0

658 +1553,2 +72,7 – 2284 = 0 2283,9 – 2284 = 0

Эпюры Ми в характерных точках

Ми1 = 0

Ми2=Fвв · а = 658  0,07 = 46,06Н·м

0,07 = 46,06Н·м

Ми3=Fвв· (а+в) + Rау · в = 658  0,126 + 72,7 · 0,056 = 82,9 +4,07 = 86,97 Н·м

0,126 + 72,7 · 0,056 = 82,9 +4,07 = 86,97 Н·м

Ми3 (справа) =Rву · с = 1553 · 0,056 = 86,98 Н·м Ми4 = 0

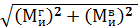

Суммарный изгибающий момент

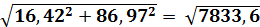

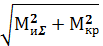

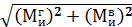

МиΣ =  ; МиΣ1 = 0

; МиΣ1 = 0

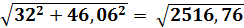

МиΣ2 =  = 56,1 Н·м

= 56,1 Н·м

МиΣ3 =  = 88,5 Н·м

= 88,5 Н·м

МиΣ4 = 0

Момент эквивалентный в характерных точках

Мэкв =  Мкр = Т2 = 57,1 Н м

Мкр = Т2 = 57,1 Н м

Мэкв 1 =  = 57,1 Н м

= 57,1 Н м

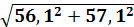

Мэкв 2 =  = 80,0 Н·м

= 80,0 Н·м

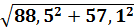

Мэкв 3 =  = 105,3 Н м

= 105,3 Н м

Мэкв 4 =  Н·м

Н·м

Мэквmax =105,3 Н·м

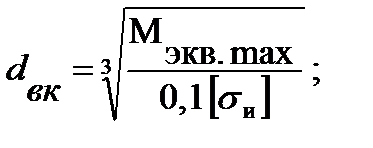

5.3.2 Требуемый диаметр вала в наиболее нагруженном сочетании

dв =

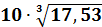

dвш =  =

=  = 10

= 10  2,59 = 26 мм

2,59 = 26 мм

5.4 Вал колеса

5.4.1 Определение сил реакций в опорах, построение эпюр изгибающих и крутящих моментов

Расчетная схема нагружения вала колеса

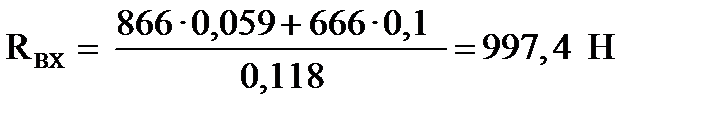

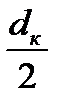

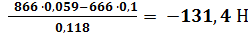

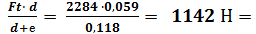

а) Горизонтальная плоскость

; – Fг· d – Fа ·

; – Fг· d – Fа ·

+ Rвх· (d+е) = 0

+ Rвх· (d+е) = 0

; – RАх· (d+е) + Fг · с – Fа ·

; – RАх· (d+е) + Fг · с – Fа ·  = 0

= 0

RАх =

Проверка:  RАх + RВх

RАх + RВх  Fг = 0; –131,4 +997,46 – 866 = 0; 997,46 = 997,4

Fг = 0; –131,4 +997,46 – 866 = 0; 997,46 = 997,4

Эпюры Ми в характерных точках

Ми1 = 0 ;

Ми2 = – RАх· d = – 131,4  0,056= –7,36 Н м

0,056= –7,36 Н м

Ми2(справа) = RВх · е = 997,4  0,059= 58,85 Н м

0,059= 58,85 Н м

Ми3 = 0

Скачок: 58,85 + 7,36 = 66,21Н м; Fа ·  = 666 · 0,1 = 66,6 Н м

= 666 · 0,1 = 66,6 Н м

б) Вертикальная плоскость

; Ft· d – Rву· (d+е) = 0; Rву =

; Ft· d – Rву· (d+е) = 0; Rву =  Rау

Rау

Проверка: – Rау – Rву + Ft = 0;  –

–  + 2284 = 0 0 = 0

+ 2284 = 0 0 = 0

Эпюры Ми в характерных точках

Ми1 = 0;

Ми2= – Rау· d = – 1142  0,059= – 67,38 Н·м

0,059= – 67,38 Н·м

Ми3 = 0;

Суммарный изгибающий момент

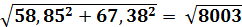

МиΣ =

МиΣ1 = 0; МиΣ2 =  = 89,46 Н·м ; МиΣ3 =

= 89,46 Н·м ; МиΣ3 =  Н м

Н м

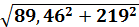

Момент эквивалентный в характерных точках

Мэкв =  ; Мэкв 1 =

; Мэкв 1 =  = 0 Н·м

= 0 Н·м

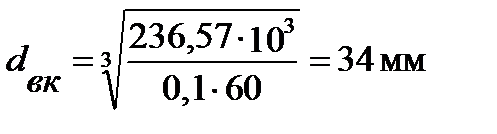

Мэкв 2 =  = 236,57 Н м; Мэкв 3 = Мэкв 4

= 236,57 Н м; Мэкв 3 = Мэкв 4  219 Н м

219 Н м

5.4.2 Требуемый диаметр вала в наиболее нагруженном сечении

5.5 Определение размеров ступеней валов редуктора

Вал зубчатого колеса одноступенчатого редуктора имеет три ступени:

1) выходной конец диаметром d1; 2) участок вала под подшипниками – d2 ;

3) участок вала под зубчатым колесом – d3.

Диаметр выходного конца вала ра

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|