- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

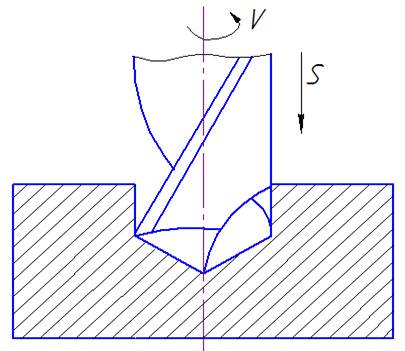

Рисунок 3 – Схема резания при сверлении

Рисунок 3 – Схема резания при сверлении

3. Подача, мм/об

При сверлении отверстий без ограничивающих факторов выбирают максимально допустимую подачу S (рисунок 4) по прочности сверла

Рисунок 4 – Главное движение и движение подачи

4. Скорость резания, м/мин

где T – период стойкости, мин

значения коэффициента  и показателей степени выбираются по справочной литературе

и показателей степени выбираются по справочной литературе

– суммарный поправочный коэффициент, учитывающий фактические условия резания

– суммарный поправочный коэффициент, учитывающий фактические условия резания

где  – коэффициент, учитывающий качество обрабатываемого материала

– коэффициент, учитывающий качество обрабатываемого материала

– коэффициент, учитывающий материал инструмента

– коэффициент, учитывающий материал инструмента

– коэффициент, учитывающий глубину сверления

– коэффициент, учитывающий глубину сверления

5. Частота вращения инструмента, об/мин

5.1. Определение действительной частоты вращения, об/мин

nд – действительная частота вращения инструмента (выбираем ближайшее меньшее число из ряда частот вращения шпинделя по паспортным данным станка) (приложение В).

5.2. Фактическая скорость резания, м/мин

6. Крутящий момент, Н·м

где значения коэффициента  и показателей степени приведены в справочной литературе

и показателей степени приведены в справочной литературе

– коэффициент, учитывающий фактические условия обработки.

– коэффициент, учитывающий фактические условия обработки.

где  – коэффициент, учитывающий качество обрабатываемого материала

– коэффициент, учитывающий качество обрабатываемого материала

7. Осевая сила, Н

где значения коэффициента  и показателей степени приведены в справочной литературе

и показателей степени приведены в справочной литературе

8. Мощность резания, кВт

Необходимо сравнить полученную мощность с мощностью станка (см. приложение В) и сделать вывод о возможности использования станка данной модели для обработки заготовки.

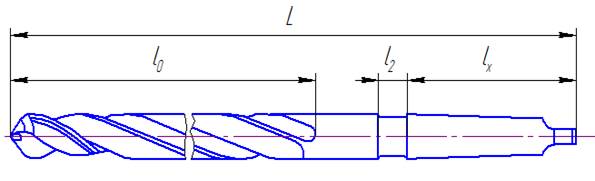

9. Определение номера конуса Морзе хвостовика

Средний диаметр конуса хвостовика, мм

где D и d2 – размеры хвостовика

или

где Мкр – момент сопротивления сил резанию, Н·м;

θ = 1о26'16'' – половина угла конуса (конусность равна 0,05020;

sin θ = 0251);

∆θ = 5' – отклонение угла конуса.

Определив значение dср (мм), по ГОСТ 25557-2006 выбирается ближайший больший конус (номер конуса Морзе) и указываются его основные размеры. Конструкция типового спирального сверла приведена на рисунке 5.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|