- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Планировка сборочного участка редуктора заднего моста автомобиля ЗИЛ-131

Планировка сборочного участка редуктора заднего моста автомобиля ЗИЛ-131

1. Анализ исходных данных

Задачей проектирования является осуществление технологических

расчётов и планировка сборочного участка сборки редуктора заднего

моста автомобиля ЗИЛ-131. Устройство редуктора показано на рис. 1.

Рис. 1 Устройство редуктора

Производственная программа выпуска автомобилей по заданию

на проектирование составляет Nа = 40 000 шт. На каждый трёхосный

автомобиль ЗИЛ-131 требуется m = 3 редуктора. При этом необходимо

предусмотреть β = 3,5%-й ресурс изделий, представляющий ежегодную поставку их как запасных частей для ремонта автомобилей.

Технологический маршрут и трудоёмкость операций сборочного

процесса редуктора представлены в табл.1

Табл. 1

Технологический маршрут и трудоемкость сборки редуктора

Операции

Сборочного

Процесса. Тшт, мин Операции

Сборочного

Процесса. Тшт, мин

|

| 005. . Сборка 0,921 |

| 010. Сборка. 1,496 |

| 015. Сборка. 1,496 |

020. Контрольная 0,021 020. Контрольная 0,021

|

| 025. Сборка 1,282 |

| 030. Регулирование 1,534 |

| 035. Контрольная. 0,300 |

| 040. Сборка 1,442 |

| 045. Сборка 1,419 |

| 050. Сборка 1,184 |

| 055. Контрольная 0,180 |

| 060. Сборка. 1,206 |

| 065. Сборка. 1,519 |

| 070. Сборка 1,530 |

| 075. Сборка. 1,511 |

| 080. Контрольная. 0,200 |

| 085. Клеймение 0,055 |

| 090. Слесарная 0,441 |

| Суммарное значение, Tшт i 17,737 |

5. Технологические расчеты сборочного участка

5.1. Расчёт производственной программы и

выбор типа производства

Годовой объём выпуска редукторов Nг в этом случае определя-

ется по формуле [1]

Nr = Nпрm(1+b/100) (1)

где Nпр – производственная программа выпуска автомобилей; m –

число одинаковых изделий (редукторов), входящих в автомобиль; b–

процент запасных изделий.

В нашем случае годовой объём выпуска редукторов составит

Nr.p = 40 000 3(1+3,5/100) = 140 000шт.

По числу однотипных деталей число фланцев в автомобиле со-

ставляет m = 6 шт. на один автомобиль, т.е. по две детали на редуктор.

Тогда годовой объём производства составит

Nг = 2Nг.р = 2 ×140 000 = 280 000 деталей.

Для определения типа производства обычно пользуются расчётной

величиной коэффициента закрепления операции (ГОСТ 3.1108–74), ко-

торый определяется по формуле [1]

Kз.о = Поп / М, ) (2)

или для поточного производства

Kз.о = Тшт. ср / τв, (3)

где Поп – число различных операций, закреплённых за одним рабочим

местом на участке; М – число рабочих мест на участке; Тшт. ср – средне-

штучное время выполнения одной операции, мин; τв – такт выпуска

поточной линии, мин.

Среднештучное время одной операции по данным табл. 5.7 со-

Ставляет

Tшт.ср = 1/n Tшт I = 17,737=0,985 мин.

Такт сборки поточной лини определяем по формуле [10]

Tc=60Fg/Nr.p (4)

где Fg = 3725 ч – расчётный годовой фонд времени работы автоматической сборочной линии при двухсменном режиме работы [2].

Подставляя ранее приведённое значение годового объёма выпуска редукторов Nг. р = 140 000 шт., получим расчётное значение такта

выпуска сборочной линии

Tc=60 3725/140 000=1,596=1,6 мин

Kз.о = 0,985 /1,6 = 0,62 , что меньше Kз.о =1, и является характеристикой массового производства.

Принимаем по рекомендациям [2] при массовом типе производства следующую организационную форму сборки:

· подвижная поточная сборка с расчленением процесса на операции и передачей собираемого объекта от одной позиции к другой с

помощью конвейера с соблюдением строго регламентированного значения такта сборки.

Размер сменного задания составит

Ncм =Nt.r/Kдн m p (5)

где m – число рабочих смен в сутки. Принимаем m = 2, т.е. двухсменный режим работы; Kдн – число рабочих дней в году с полной длительностью смены. Принимаем Kдн = 247 дня [2].

С учётом приведённых данных размер сменного задания составит

Ncм=140 000/247 2=283,4

Принимаем nсм = 285 редукторов в смену.

2.2. Расчёт числа рабочих мест

поточной линии сборки

Расчёт числа рабочих позиций поточной линии сборки с периодическим (пошаговым) перемещением собираемых объектов определяет-

ся по формуле [2]

Мсб = Тшт/(tс – tтр) П, (6)

где Tшт – норма штучного времени на операции, мин; с – такт сборки,

мин; tтр – время транспортирования объекта между сборочными позициями; П – число рабочих, занятых на данной позиции (плотность

сборки).

Расчётное значение Мсб.р округляется в сторону большего целого

числа и получается таким образом принятое число рабочих позиций Мсб.пр. Отношение Kз = Мсб.р /Мсб.пр является коэффициентом загрузки сборочной позиции и его значение в массовом производстве по каждой позиции должно составлять Kз = 0,95…1,0. Допускается перегрузка

рабочего места до 10%, т.е. со значением коэффициента Kз = 1,1 [2].

Средний коэффициент загрузки рабочих мест всей поточной линии

должен быть не менее Kз = 0,75 [2].

Время транспортирования собираемого объекта tтр при пошаговом

перемещении объекта определяется по формуле

tтр = L/ v , (7)

где L – длина пошагового перемещения объекта (шаг сборочного кон-

вейера), м; v – скорость транспортирования объекта, м/мин.

Принимаем по рекомендациям [1] из рекомендуемого диапазона

значений v = 15…20 м/мин для периодически движущихся конвейеров

расчётное значение v = 20 м/мин.

Тогда при ориентировочно назначенном шаге позиций конвейер-

ной линии L = 2 м время транспортировки составляет

tтр = 2/20 = 0,1 мин

Плотность сборки по каждой позиции примем равным П = 1.

Тогда расчётная формула (6) примет следующий вид:

Мсб.рi = Tшт i/1,6-0,1) 1= Tшт i//1,5

Расчётное и принятые значения числа рабочих позиций по каждой операции по выше приведённой формуле, а также коэффициенты

их загрузки приведены в табл. 5

5.3.Расчет и принятое число рабочих мест сборочной поточной линии

таблица 5

| № оп Название время |

| 005. Сборка 0,921 0,614 1 0,61 |

| 010. Сборка 1,496 0,997 1 0,997 |

| 015. Сборка 1,496 0,977 1 0,997 |

| 020. Контрольная 0,021 0,014 1 0,014 |

| 025. Сборка 1,282 0,855 1 0,86 |

| 030. Регулирование 1,534 1,02 1 1,02 |

| 035. Контрольная 0,300 0,2 1 0,2 |

| 040. Сборка 1,442 0,96 1 0,96 |

| 045. Сборка 1,419 0,946 1 0,95 |

| 050. Сборка 1,184 0,789 1 0,79 |

| 055. Контрольная 0,180 0,12 1 0,12 |

| 060. Сборка 1,206 0,804 1 0,080 |

| 065. Сборка 1,519 1,03 1 1,013 |

| 070. Сборка 1,530 1,02 1 1,02 |

| 075. Сборка 1,511 1,007 1 1,007 |

| 080. Контрольная 0,200 0,133 1 0,13 |

| 085. Клеймение 0,055 0,037 1 0,037 |

| 090. Слесарная 0,441 0,294 1 0,29 |

| Суммарное |

| значение, Tшт i |

| 17,737 11,820 18 0,87* |

* – без учёта контрольных операций.

Как видно из приведённой таблицы, значения Kз рабочих позиций

находятся в интервале Kз = 0,6…1,1. Коэффициент загрузки контроль-

ных позиций невысок и составляет Kз = 0,12…0,2. Это предполагает

обслуживание этих позиций в конвейере одним контролёром.

Средний коэффициент загрузки рабочих на сборочных позициях

Составляет:

Kз=061+0997+0997+086+102+096+095+079+080+1013+102+101+029/13=11,32/13 = 0,87

Средний коэффициент загрузки контрольных операций составляет:

Кз к=1/5(0014+12+013+0037)= 0501/5 = 0,1

Таким образом, коэффициент загрузки рабочих позиций сборочной поточной линии составляет Kз = 0,87, что является удовлетвори-

тельным показателем проекта для поточных линий массового произ-водства, т.е. удовлетворяет условию Kз ≥ 0,75 [2].

2.4. Расчёт числа рабочих-сборщиков и

синхронизация их работы во времени

Число основных рабочих слесарей-сборщиков при поточной

сборке рассчитывается по формуле [2]

Рсб = Тшт Nr p/60ФрmKм , (6)

где Nг.р – годовой объём сборки редукторов, шт.; Тшт – трудоёмкость

расчётной сборочной операции, мин; Фр – расчётный годовой фонд

времени работы сварщика, ч; m – принятое число рабочих смен; Kм –

коэффициент многостаночного (многопозиционного) обслуживания

рабочих позиций одним рабочим.

Расчётное число рабочих сборщиков Pсб.p также округляется в

сторону большего целого числа и получается таким образом принятое

число рабочих Pсб.пр с их коэффициентом загрузки Kз = Рсб.р /Рсб.пр.

Допускается перегрузка рабочего до 10% во времени, т.е. принятие

коэффициента Kз ≤ 1,1 [2].

Принимаем по имеющимся данным следующие значения, входя-

щих в формулу (6) составляющих:

Nг.р = 140 000 шт.; Фр = 1860 ч [10, с. 23]; m = 2; Kм = 1.

Подставляя их в формулу (5.11), получим следующий её вид для

расчетов

Рсб = Тшт I 140 000/60 1860 2 1=0627Тшт i

Расчётное и принятое число рабочих-сборщиков на каждой позиции сборочного конвейера сведены в табл. 5.9.

Из анализа расчётных и принятых значений слесарей-сборщиков

в табл. 3можно сделать следующее заключение.

1. Средний коэффициент загрузки на контрольных позициях,

даже при объединении их обслуживания одним контролёром составляет Kз = 0,32, однако ввиду специфики квалификации этих работ и перемещения их во времени работы практически по всей длине линии,

очевидно, повысит коэффициент занятости контролёра примерно в два

раза, т.е. довести Kз до 0,62, возможно, и более.

2. Невысокие значения коэффициентов загрузки на первой 005 и

последней 090 операциях, связанных с загрузкой на конвейер и вы-

грузкой с конвейера собранного изделия Kз = 0,58 и Kз = 0,28 соответственно, являются справедливыми, поскольку эти операции мало не-

прогнозируемые в плане надёжности их работы, например, из-за возможных отказов консольных кранов, используемых при погрузке картера на спутник конвейера, что может привести к использованию живого труда слесаря, возможной взаимозаменяемости при выполнении

этих операций, находящихся рядом в работе конвейера.

3. Несколько заниженное среднее значение коэффициента за-

грузки слесарей-сборщиков на основных операциях Kз = 0,82 от рекомендуемого Kз = 0,95…1,0 [2] позволяет не привлекать «скользящих»

рабочих (для замены временно отсутствующих), составляющих до 5%

от Мсб.пр, т.е. 14 0,05 = 0,7 рабочего.

Таким образом, для выполнения заданной программы сборки

nсм = 285 редукторов в смену на поточной линии сборки, состоящей из

Мсб = 18 позиций, потребуется Pсб = 13 основных рабочих-сборщиков

и один контролёр ОТК со средним коэффициентом загрузки основных

рабочих Kз = 0,82. Имеющийся резерв времени можно использовать

для организации рабочего места по своевременной доставке комплектующих изделий на рабочие позиции, самостоятельной наладки сборочного оборудования и оснастки, взаимозаменяемости выполнения

работ на смежных операциях.

5.5. Расчетное значение и принятое число рабочих сборщиков на поточной линии

таблица 5

| 005. Сборка 0,921 0,577 1 0,58 |

| 010. Сборка 1,496 0,938 1 0,94 |

| 015. Сборка 1,496 0,938 1 0,94 |

| 025. Сборка 1,282 0,804 1 0,80 |

| 030. Регулирование 1,534 0,962 1 0,96 |

| 040. Сборка 1,442 0,904 1 0,91 |

| 045. Сборка 1,419 0,89 1 0,89 |

| 050. Сборка 1,184 0,742 1 0,74 |

| 060. Сборка 1,206 0,756 1 0,76 |

| 065. Сборка 1,519 0,952 1 0,95 |

| 070. Сборка 1,530 0,959 1 0,96 |

| 075. Сборка 1,511 0,947 1 0,95 |

| 090. Слесарная 0,441 0,277 1 0,28 |

| 020, 035, 055, 080, |

| 085. Контрольные |

| 0,756 0,474 1 0,47 |

| Суммарное |

| значение Tшт i |

| 17,737 10,960 14 0,82* |

| * – без учёта контрольных операций. |

5.6. Расчёт основных параметров сборочного конвейера

и планировка рабочего места

5.6.1. Планировка рабочей позиции сборочного конвейера

К основным рабочим параметрам конвейера относятся тип и спо-

соб перемещения объектов сборки конвейером, скорость перемещения,

такт срабатывания, длина рабочей зоны, общая ширина и длина рабо-

чей части конвейера, занимаемая площадь.

Ввиду большого числа сборочных позиций конвейера общей

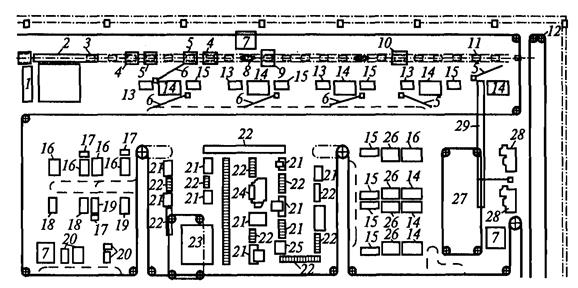

сборки редуктора (Мсб = 18 позиций) с целью сокращения его протяжённости выбираем конструкцию конвейера замкнутого типа с цепным приводом от звёздочек, расположенного в конце ветвей конвейера. Здесь на рис. 5.5 представлена схематично его конструкция для

определения расчётных характеристик рабочего места конвейера.

Шаг конвейера tк определяется по формуле:

tк = l + l1, (7)

где l – длина собираемого изделия, мм; l1 – расстояние между сборочными позициями, принимаемое из удобства выполнения сборки в пределах 300…1500 мм [11]. Размер l для редуктора определяется его посадочным размером в горловину картера моста и составляет Ø360 мм. По этому размеру примем размер приспособления-спутника 3 в виде квадрата со стороной в плане lп = 400 мм. Размер l1 участвует в образовании расстояния между позициями и определяется размерами оборудования сборочной пзиции. На каждой сборочной позиции должен быть верстак слесарный с набором инструментов, на который можно также установить ящичную тару с комплектующими деталями. Примем верстак марки СМ3-743-ОУ с габаритными размерами 250 750 850 мм [2], разместив его длинной стороной перпендикулярно сборочной линии для удобства принимаемой тары с комплектующими изделиями. Оставив свободный проход между верстаками и смежной позицией, равным 550 мм [2], получим следующее значение l1 и tк (см. рис. 2): l1 = 750 + 550 = 1300 мм, tк = 500 + 1300 = 1800 мм.

Такие же расчёты справедливы при расположении слесарных верстаков параллельно сборочной линии конвейера.

Рис. 2. Схема планировки сборочной позиции конвейера

1 – тяговая цепь конвейера; 2 – платформа; 3 – приспособление-спутник;

4 – сборочный объект (редуктор); 5 – направляющие конвейера; 6 – слесарный верстак; 7 – грузопотоки комплектующих; 8 – рабочее место сборщика

Размер платформы 2 конвейера увеличим по сравнению с размерами приспособления-спутника до 500 мм, т.е. примем её форму также

в виде квадрата 500х500 мм. Таким образом, размер l в наших расчётах

составит l = 500 мм.

2.7 Устройство и планировка сборочного конвейера

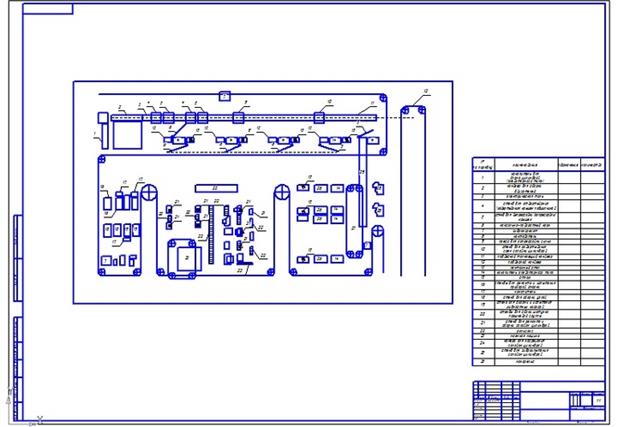

Схема устройства сборочного конвейера показана на рис.3

По компоновочному решению сборочный участок состоит из цепного конвейера 1 с замкнутыми рабочими ветвями, состоящего из 18 рабочих позиций; двух буферных сборочных конвейеров 2 и 3 поузловой сборки, состоящих каждый из двух сборочных позиций, установленных в начале сборки; одного трёхпозиционного конвейера 4 поузловой сборки дифференциала, оборудованного консольным краном 5, для переноса собранного дифференциала на позицию общей сборки редуктора; площадки 6 для технологического задела корпусов редуктора в начале сборки и площадки 7 для разгрузки собранных редукторов. Обе площадки 6 и 7 обслуживаются одним консольным краном 8.

Сборочная ветвь конвейера (см. рис. 3) состоит из ролико - тяговой цепи 1 с закреплёнными на ней платформами 2, соответствующими числу рабочих позиций конвейера Мсб = 18. На каждой из платформ смонтированы приспособления-спутники 3, на которые в начале сборки закрепляется картер редуктора 4. Вся конструкция конвейера смонтирована на эстакаде с индивидуальной опорой каждой тележки платформы на соответствующие направляющие 5, выполненные по всей длине эстакады. Устойчивость платформ при выполнении сборочных работ обуславливается значительной собственной массой редуктора (М = 42 кг).

Такт сборки обеспечивается наличием в приводе мальтийского

креста, сконструированного специально для обеспечения заданной

ритмичности перемещения объекта τс = 1,6 мин.

Поузловая сборка механизмов редуктора осуществляется параллельно с общей сборкой с тем же тактом сборки τс = 1,6 мин. Для этого к соответствующим сборочным позициям при стыкованы буферные

сборочные конвейеры с перемещением ленточными транспортерами

собранных единиц к соответствующим сборочным позициям конвейера общей сборки.

Рис. 3 Компоновочная схема участка поточной сборки редуктора

Таких буферных частей сборочного конвейера три:

1. Сборочный конвейер по сборке сборочной единицы ТСБ-2

«Шестерня коническая ведущая в сборе с валом»;

2. Сборочный конвейер по сборке сборочной единицы ТСБ-4

«Шестерня коническая ведомая в сборе с валом»;

3. Сборочный конвейер по сборке сборочной единицы ТСБ-5

«Дифференциал в сборе с шестернёй ведомой цилиндрической».

По существующей маршрутной технологии сборки эти конвейеры

пристыковываются к сборочным позициям при выполнении операций

010, 015 и 065 соответственно.

Рабочая длина конвейера, состоящего из двух сборочных ветвей с

общим числом Мсб = 18, позиций с шагом tк = 1800 мм каждая, определяется по формуле [2]

Lk = (Мсб/2-1) tк+ Dз , (8)

где Dз – диаметр приводной звёздочки, мм.

Примем длину части конвейера, находящейся на полуокружности

звёздочек, равной шагу tк , т.е.

tк = D/2 ,

откуда найдём диаметр звёздочек Dз как

Dз= 2 tк/p 2 1800/3,14=1146 .

Тогда длина конвейера, состоящая из двух ветвей на приводных

звёздочках Dз = 1146 мм, составит при шаге tк = 1800 мм и длине плат-

формы Lр

Lк = 1800 9 + 1146 + 500 = 16 200 + 1146 + 500 = 17 846 м.

Развёртка длины конвейера составит

Lр.к = Мсб tк = 18 1800 = 32 400 мм.

Рекомендуемые скорости перемещения v конвейеров периодического действия рекомендуют принимать из диапазона v = 15…20 м/мин [2].

С учётом определённого значения tк = 1,8 м и принятого времени,

затрачиваемого на транспортирование, в расчётах такта сборки

tтр = 0,1 мин назначим скорость перемещения сборочного объекта конвейера v = 18 м/мин. Как видно из компоновочной схемы, сборочный участок расположен в соответствии с рекомендациями [2] перпендикулярно пролётам механосборочного цеха и по своим габаритным размерам вписывается в принятую сетку колонн 18х12 м, с предусмотренным местом для продольного и поперечного проездов шириной 1,8 и 1,25 м для

грузопотоков комплектующих изделий. Площадки для размещения

комплектующих изделий, в основном в ящичной таре, предусмотрены

на каждом слесарном верстаке рабочей позиции слесаря-сборщика.

При планировке оборудования пользовались нормами технологического проектирования рабочих мест механосборочных цехов, приведённых в работе [2].

В таблице 4 приведены основные технические характеристики

сборочного участка.

2.8 Основные технические характеристики поточной линии сборки редукторов

таблица 4

| 1. Годовой объём сборки редукторов, шт. 140 000 |

| 2. Объём сменного задания, шт. 285 |

| 3. Такт сборки, с1,6 |

| 4. Транспортируемая масса, кг42 |

| 5. Число платформ конвейера, шт.18 |

| 6. Скорость транспортирования, м/мин18 |

| 7. Число рабочих в смену, человек: |

| на участке 23 |

| на конвейере 15 |

| 8. Число контрольных позиций на конвейере, шт.3 |

| 9. Число контролёров, человек 1 |

| 10. Габаритные размеры конвейера, мм: Длина 16050 Ширина 1650 Высота 850 |

| 11. Площадь сборочного участка (без проездов), м2850 |

| 12. Установленная мощность электродвигателя, кВт12 |

| 13. Грузоподъёмность кран-балок, т 0,2 |

Планам расстановки оборудования сборочных участков должно, как правило, предшествовать составление схемы сборки агрегата (автомобиля) на основании разработанного технологического процесса. Весьма существенное значение имеет четкое выделение подсобных работ в общей сборке агрегата (автомобиля). Рабочие места подсобных следует располагать таким образом, чтобы их направление было перпендикулярно к линии общей сборки и подсобных рабочие места финишных операций и накопительные площадки (тары) с собранными узлами были расположены по возможности ближе к местам установки этих узлов на линии сборки агрегата (автомобиля).

При планировке сборочных участков должное внимание следует уделять вопросам, связанным с доставкой на подсобных рабочие места и линию общей сборки деталей, комплектующих изделий и агрегатов. В зависимости от принятого вида транспорта должны предусматриваться размеры проездов (проходов), а также средства механизации подъемно-транспортных работ в пределах участка, связанные с выполнением сборочных работ. При расстановке оборудования в пределах подсобных рабочих мест (линий) целесообразно выдерживать следующую планировочную схему: тара (стеллажи) для накопления деталей, сборочное оборудование (стенды, верстаки), оборудование для испытания узлов (агрегатов), тара (стеллажи) для накопления собранных узлов.

На расстановку оборудования участков сборки силовых и прочих агрегатов существенное влияние оказывает организация восстановления базовых и основных деталей. На предприятиях по ремонту полнокомплектных автомобилей, а в отдельных случаях и на специализированных предприятиях слесарные и станочные работы по восстановлению базовых и основных деталей выполняют непосредственно на сборочном участке.

На рис. 35.5 приведена планировка участка сборки завода с годовой программой 25 тыс. силовых агрегатов автомобиля ГАЗ-3110. Характерной особенностью планировочного решения является транспортная схема, предусматривающая поступление на линию сборки и рабочие места подсборки узлов, деталей и комплектующих изделий при помощи подвесного толкающего конвейера с автоматическим адресованием грузов. На этот конвейер поступают блоки цилиндров и коленчатые валы в сборе с участков их восстановления непосредственно на линию сборки. Прочие детали с участков восстановления поступают через комплектовочный участок. Самостоятельный подвесной конвейер предусмотрен для транспортирования собранных двигателей на участок испытания, доукомплектования и доводки двигателей, а также последующей доставки силовых агрегатов на склад готовой продукции. Двигатели собирают на вертикально-замкнутом тележечном конвейере, который оборудован стендами для заворачивания гаек крепления крышек коренных подшипников, для запрессовки гильз цилиндров и другим технологическим оборудованием. Над сборочным конвейером расположен монорельс, на котором установлены передвижные кантователи подвесного типа для поворачивания блока цилиндров и подсобранного двигателя. На этом же монорельсе имеется электрическая таль, обеспечивающая передачу собранных двигателей на подвесной конвейер, транспортирующий двигатели на участок испытания, доукомплектования и доводки двигателей. В непосредственной близости от линии сборки размещены рабочие места подсборки головок цилиндров, шатунов, поршней с кольцами, жидкостных и масляных насосов, сборки деталей механизма распределения и пр.

Рис. 4. Планировка участка сборки силовых агрегатов:

1 — накопитель для блоков цилиндров (элеваторного типа); 2 — конвейер для сборки двигателей; 3 — электрическая таль; 4 — стенд для отвертывания (завертывания) гаек крышек подшипников; 5 — стенд для выпрессовки (запрессовки) крышек; 6 — консольно-поворотный кран; 7 — гидроагрегат; 8 — кантователь; 9 — пресс для запрессовки гильз; 10 — стенд для завертывания гаек головки цилиндров; // — подвесной толкающий конвейер; 12 — подвесной конвейер; 13 — монтажный стол; 14 — накопитель элеваторного типа; 15 — стеллаж; 16 — стенды для ремонта и испытания приборов смазки; 17 — накопитель; 18 — стенд для сборки узлов; 19 — стенд для сборки и испытания жидкостных насосов; 20 — стенды для сборки шатунно-поршневой группы; 21 — стенд для ремонта и сборки головок цилиндров; 22 — рольганг; 23 — моечная машина; 24 — камера для нагревания головок цилиндров; 25 — стенд для гидроиспытания головок цилиндров; 26 — стенд для сборки узлов коробки передач; 27 — подвесной конвейер для сборки коробок передач; 28 — стенд для испытания коробок передач; 29 — монорельс

Для сборки коробок передач предусмотрен горизонтально-замкнутый подвесной толкающий конвейер, оборудованный специальными подвесками для крепления картеров коробки передач. Собранные коробки подвергаются испытанию на стендах с электроиндукционными тормозами. Для оперативного хранения деталей и узлов у сборочных конвейеров и рабочих мест предусмотрены стеллажи-накопители элеваторного типа. Сборочные стенды и установки оснащены гидравлическими силовыми приводами, питание которых осуществляется от групповой насосной станции с грузовым аккумулятором.

СПИСОК ЛИТЕРАТУРЫ

1. СНиП 11-01–95. Инструкция о порядке разработки, согласо-

вания, утверждения и состав проектной документации на строительст-

во предприятий, зданий и сооружений. – М. : Государственный коми-

тет РФ по делам строительства. – 1995. – 17 с.

2. Вороненко, В.П. Проектирование механосборочных цехов :

учебник / В.П. Вороненко, Г.Н. Мельников. – М. : Машиностроение,

1990. – 352 с.

3. Егоров, М.Е. Основы проектирования машиностроительных

заводов / М.Е. Егоров. – М. : Высш. шк., 1963. – 480 с.

4. Адам, А.Е. Проектирование машиностроительных заводов.

Расчёт технологических параметров механосборочного производства :

учебное пособие / А.Е. Адам. – М. : Высш. шк., 2004. – 101 с.

5. Айзенберг, В.И. Проектирование машиностроительных заво-

дов и цехов : справочник в 6 томах / В.И. Айзенберг, М.Е. Зельдис,

Ю.Л. Казанский [и др.] Т. 4: Проектирование механических, сбороч-

ных цехов, цехов защитных покрытий / под ред. З.И. Соловья. – М. :

Машиностроение, 1975. – 326 с.

6. Киселев, Е.С. Практические и тренировочные задания по про-

ектированию механосборочных, инструментальных и ремонтно-меха-

нических цехов : учебно-практическое пособие / Е.С. Киселев. – Улья-

новск : Венец, 1999. – 49 с.

7. Бударин, А.М. Компоновка и планировка механосборочных

цехов : учебное пособие / А.М. Бударин. – Ульяновск : УлПИ, 1975. –

124 с.

8. Проектирование машиностроительных производств (механи-

ческие цеха) : учебное пособие / В.М. Балашов и др. – 3-е изд., пере-

раб. и доп. – Старый Оскол : Изд-во ТНТ, 2009. – 200 с.

9. Организация инструментального хозяйства машиностроитель-

ного завода ОМТРМ 0662-003–87. – Ч. 2. – 3-е изд., перераб. и доп. –

М. : НИИМАШ, 1987. – 214 с.

10. Проектирование гибких производственных систем механиче-

ской обработки деталей. МР-040-79–86, МР-040-080–86. – М. : НПО

«Оргстанкинпром», 1986.

11. Хватов, Б.Н. Гибкие производственные системы. Расчёт и

проектирование : учебное пособие / Б.Н. Хватов. – Тамбов : Изд-во

Тамб. гос. техн. ун-та, 2008. – 112 с.

12. ОСТ 23.4.261–86. Правила разработки и оформления техноло-

гических планировок. Обозначения условные графические. – М. : Го-

сударственный комитет СССР по делам строительства, 1986. – 17 с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|