- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

А. А. Шабашов. Методика планировки автоматизированного обрабатывающего и сборочного участков. Содержание. Планировка сборочного участка редуктора заднего моста автомобиля ЗИЛ-131

А. А. Шабашов

Методика планировки автоматизированного обрабатывающего и сборочного участков

Учебный электронный текстовый ресурс

Ресурс предназначен для использования в составе модуля «Актуальные аспекты машиностроительного производства для магистров специальности подготовки направления 15.04.05.

В электронном ресурсе изложена методика планировки автоматизированного обрабатывающего и сборочного участков

редуктора

Подготовлено кафедрой «Технология машиностроения» ИНМЕТ УрФУ

Екатеринбург

Содержание

1. .Выбор типа здания и компоновочно-планировочное решение .4

2. Технологические расчёты участка

2.1. Расчёт производственной программы и выбор типа производства

2.2. Расчёт количества основного технологического оборудования и выбор структуры поточной линии

3. Состав оборудования и планировка поточной линии

3.1. Краткое описание устройства линии

3.2. Расчётные характеристики конвейера

3.3. Техническая характеристика производственного участка

3. 4 Выбор типа здания и компоновочно-планировочное решение площадей цеха

4. Планировка сборочного участка редуктора заднего моста автомобиля ЗИЛ-131

Приложения………………………………………………………………

1 .Выбор типа здания и компоновочно-планировочное решение

Цехи предприятий среднего и тяжёлого машиностроения размещают в одноэтажных промышленных зданиях, компонуемых из основных и дополнительных унифицированных типовых секций (УТС).

Основные секции (для продольных пролётов) имеют размеры

144×72 м и 72×72 м; дополнительные секции (для поперечных пролётов)– 24×72 м, 48×72 м; 30×72 м. Сетки колонн для одноэтажных многопролётных зданий составляют 18×12 м и 24×12 м, где 12 – шаг колонны, 18,24 – ширина пролётов.

Пролёты меньшей длины используют для цехов с малогабаритным

оборудованием. Для производств с крупногабаритным оборудованиемширина пролётов может быть увеличена до 30 или даже до 36 м.Для сборочных пролётов используют дополнительные (крановые)

секции размерами 24×72 м2, 48×72 м2 и 30×72 м2.Наиболее распространённые УТС с размерами в плане 144×72 м2,

с сеткой колонн 12×18 и 12×24 м2.

Помещения санитарно-бытового и административно-культурного обслуживания рабочих и служащих на машиностроительных заводах располагают в пристройках к производственным зданиям, в отдельно

стоящих зданиях или непосредственно в производственных. Последнее нежелательно из-за большой стоимости 1 м2 производственной площади.

Технологические расчёты механосборочного производства завершаются компоновочно-планировочным решением площадей цеха. Компоновка – это чертёж с изображением на нём в плане проездов, входных и въездных проёмов, административно-конторских и санитарно-бытовых помещений цеха или нескольких цехов, размещённых в одном корпусе, без пространственного размещения оборудования.

Компоновку выполняют в масштабе 1:200 или 1:500 (1:400) в зависимости от размера цеха в соответствии с правилами и условными обозначениями ЕСКД.

К компоновке может быть приложен поперечный разрез здания с указанием высоты пролётов до нижнего пояса ферм, а для крановых пролётов – до отметки головки кранового рельса. Все высотные отметки должны быть даны относительно пола первого этажа здания. При наличии подвальных, вторых и последующих этажей их компоновочные планы, как и план 1 этажа, располагают на чертеже.

При разработке компоновки отделения и участки цеха необходимо располагать в определённой технологической последовательности производственного процесса. В основу компоновки цеха закладывают следующие принципы [6]: кратчайший путь перемещения заготовок и деталей; движение заготовок и деталей в одном направлении без перекрёстных и возвратных перемещений; непосредственная близость конечных пунктов линий изготовления деталей к рабочим местам узловой или общей сборки; рациональное использование всей площади цеха. Высоту здания следует использовать для размещения транспортных устройств и складов заготовок, деталей и комплектующих изделий;

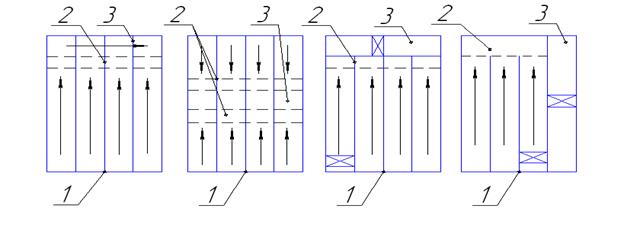

Наиболее распространённые в машиностроении варианты взаимного расположения сборочных и механических участков и цехов представлены на рис. 1.

В поточном массовом и крупносерийном производстве участки сборки размещают в конце линий механической обработки. Отделение или цех общей сборки при этом размещают в конце корпуса или в его середине так, чтобы конвейер общей сборки был расположен перпендикулярно линиям механической обработки. В серийном и единичном производстве используют компоновочные схемы размещения цеха (отделения) общей сборки в отдельном пролёте, расположенном перпендикулярно или параллельно пролётам механических цехов.

а) б) в) г)

Рис. 1. Компоновочные схемы механосборочных цехов:

1 – механическая обработка; 2 – узловая сборка; 3 – общая сборка.

В цехах с поточной формой организации производства вспомогательные службы располагают, как правило, в стороне от потока на границе с соседним цехом или вдоль торцовых или продольных стен производственного здания. Последнее в ряде случаев нецелесообразно, так как при этом ухудшается естественная освещённость рабочих мест.

В крупносерийном и массовом производствах производственные участки специализируют на изготовлении и сборке отдельных агрегатов или узлов машин с законченным производственным циклом. В серийном производстве (реже в крупносерийном и массовом) организуют специализированные предметно-замкнутые участки по изготовлению деталей типа валов, шестерён, болтов, корпусных и других деталей.

В некоторых производствах (в основном непоточном мелкосерийном и единичном) вспомогательные службы занимают в цехе центральное положение по отношению к обслуживаемым участкам. Склады материалов и заготовок размещают в начале цеха или вместе с заготовительным участком или отделением [3].

Техника выполнения компоновок сводится к следующему: наносят в масштабе сетку колонн, стены выбранного здания, помечают границы цеха, магистральных проездов, места размещения компрессорных и трансформаторных станций; определяют границы производственных участков и отделений проектируемого цеха исходя из последовательности выполнения технологических процессов и наличия вспомогательных служб, необходимых для обслуживания производств; в соответствии с выбранным направлением грузопотоков и людских потоков устанавливают внутрицеховые технологические и противопожарные проезды и проходы; определяют местоположение вспомогательного здания и наносят его на план.

2. Технологические расчёты участка

2.1. Расчёт производственной программы и выбор типа производства

При годовой программе выпуска автомобилей Nг. а = 40 000 и семи

комплектных фланцев для каждого, годовой объём выпуска фланцев

составит

Nг = 40 000 ・ 7 = 280 000 шт.

Тип производства определяем по коэффициенту закрепления опе-

рации по ранее приведённой формуле [1]

Kз.о = τв / Тшт.ср.

Такт выпуска при поточном производстве составляет

Tв=60Fg/Nr

Действительный (расчётный) годовой фонд времени работы авто-

матических линий по данным табл. 2.1 [1, с. 34] составляет Fg = 3725 г.

Тогда такт выпуска составит

Tв=60 3725/280 000=0,798 » 0,8 мин.

Среднештучное время одной операции изготовления фланца по

данным табл. 5.2 составляет

Тшт. ср = 0,82 мин.

Таким образом, значение коэффициента операции составляет

Kз.о = 0,8/0,82 = 0,98.

По классификации [1] при Kз.о меньше единицы призводство

относится к массовому виду. Определяем форму организации произ-

водства как непрерывное штучное массовое с изготовлением деталей

на автоматической поточной линии с механизированным транспорти-

рованием заготовок между рабочими позициями с тактом выпуска

τв = 0,8 мин.

В качестве технологического оборудования выбираем станки-

полуавтоматы с обслуживанием их рабочими-операторами на каждом

рабочем месте.

2.2. Расчёт количества основного технологического

оборудования и выбор структуры поточной линии

Расчёт количества станочного оборудования на каждой рабочей позиции в поточном производстве осуществляется по формуле [2]

Cpi=tшт /tвi,

где Сpi – расчётное число станков; tштi – норма штучного времени

операций; τв – такт выпуска, мин.

Расчётное значение станков округляется в сторону большего це-

лого числа станков – Спр. Коэффициент загрузки станков каждой из

рабочей позиции поточной линии Kз = Ср /Спр должен быть в среднем

не менее Kз = 0,9 [2].

Средний коэффициент загрузки рабочих мест поточной линии

должен быть не менее Kз.о.ср = 0,75 [2].

В таблице 1. приведены расчёты основного оборудования и ко-

эффициенты их загрузки по технологическим операциям, выполняе-

мым на поточной линии механической обработки фланца

таблица 1

Технологический маршрут, время и модель станка

| № опе- рации | Наименование операции | Норма штучного времени, мин | Модель станка |

| Токарная автоматная | 2,1 | 1Б24ОП-4К | |

| Вертикально-протяжная | 0,47 | 7Б66 | |

| Токарно-копировальная | 0,56 | 1Н113 | |

| Вертикально-протяжная | 0,32 | 7Б66 | |

| Токарная автоматная | 0,63 | 1Б284-6 | |

| Токарная многорезцовая | 0,78 | 1Н713 | |

| Агрегатная | 0,71 | АБ2873 | |

| Вертикально-сверлильная | 0,74 | 2Н135 | |

| Торцешлифовальная | 0,76 | 3Т160 | |

| Круглошлифовальная | 1,23 | 3Т160 | |

| Полировальная | 0,72 | 3М153 | |

| Всего | 9,02 | ||

| Среднее значение | 0,82 |

3. Состав оборудования и планировка поточной линии

3.1. Краткое описание устройства линии

При использовании поточных линий массового производстватрудно добиться равной производительности оборудования, выполняющего разные по сложности операции. В этом случае на сложныхоперациях предусматривают разное число станков и обеспечиваютраспределение потока заготовок с возможными межоперационными

задачами более производительного по сравнению с тактом выпуска Одним из направлений сглаживания разной производительности оборудования является использование межоперационного транспорта

цепных подвесных конвейеров [2].

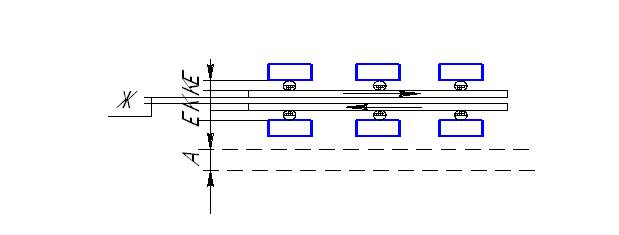

Пример планировочного решения станочной линии со стационарным конвейером приведен на рис. 2.

Рис.2 Транспортная система со стационарным конвейером, при нормах расстояний А = 1400; Д = 400; Е = 1070; Г = 900: Ж ≥ 300; К зависит от размера изготовляемых деталей

Для этого конвейеры оснащают многопоточными подвесками, подвесками со штырями, ячейками и другими элементами, что позволяет их использование в качестве накопителей для разнопроизводительного оборудования. При этом на линии может быть предусмотрено несколько конвейерных участков с разной производительностью, но обеспечивающих заданный такт выпуска на выходном участке линии.

Планировка оборудования для выбранной в проекте поточной линии показана на рис. 3.

Всё технологическое оборудование расположено по обе стороны

подвесного цепного конвейера 11, охватывающего линию неразрыв-

ным цепным контуром. На конвейере размещены три полки со штыря-

ми для размещения заготовок деталей «Фланец» в процессе его изго-

товления. Технологическое оборудование расположено в строгой по-

следовательности выполнения технологических операций. Вид и мо-

дели технологического оборудования расположены в последователь-

ности их обозначения на чертеже и приведены в соответствии табл. 5.2

маршрута обработки. Оборудование расставлено таким образом, что

начало и конец обработки фланца находятся в одной зоне, образован-

ной площадкой 12 с конвейерами заготовок, для загрузки конвейера и

площадкой 13 для разгрузки готовых деталей. Перед разгрузкой каж-

дая деталь проходит слесарную обработку на позиции 9, мойку в мо-

ечной машине 10, комплексную проверку точности и качества обра-

ботки на контрольной позиции 4. Тара с обработанными деталями с

площадки 13 поступает на сборку.

Рис. 3. Планировка оборудования поточной линии

Планировка оборудования осуществлена в соответствии с нормами

его размещения в станочных линиях, приведёнными в таб. 6.4.1.

[2].

Под линией цепного конвейера вдоль 2-стороннего ряда станочного оборудования в подпольной части предусмотрен магистральный

стружкоуборочный конвейер с отводами стружки от каждого станка

(на планировке условно не показан).

3.2. Расчётные характеристики конвейера

1. Общая длина ветвей конвейера (по планировке) составляет

Lk=35500 2 9500 8500 3 3,14Pзв/2 = 76 000+9500+8500+3 3,14 100/2=94 570 мм.

2. Средний шаг расстановки оборудования (по планировке нижнего ряда станков)

t=28 000/7=4000 мм

3. Скорость подвесного цепного конвейера периодического действия (по рекомендациям [11]) составляет при массе транспортируемо-

го груза до 50 кг – Vтр = 0,67 м/с (~ 40 м/мин).

4. Расчётный такт обрабатывания конвейера при скорости

v = 40 м/мин составляет

tk=T/v=4,0/40=0,1 мин.

3.3. Техническая характеристика

производственного участка

Производственный участок механической обработки детали

«Фланец» расположен в пролёте механического цеха с принятой сет-

кой колонн 18´12 м. Общая длина пролёта, занятого участком, состав-

ляет 36 м.

3.4. Технические характеристики производственного участка

1. Годовой объём выпуска, шт. 280 000

2. Сменное задание, шт. 610

3. Такт выпуска, мин 0,8

4. Количество единиц оборудования, шт. 19

5. Число основных рабочих в смену, человек 17

6. Производственная площадь, м2 450

7. Установочная мощность оборудования, кВт 140

4. Расчёт параметров производственного здания участка

Общие размеры и площадь цеха определяют на основе планировки оборудования и всех помещений цеха. Размеры зданий, состоящих

из нескольких пролётов, определяют по размерам и числу пролётов.

Каждый пролёт характеризуется основными размерами, шагом

колонн t и шириной пролёта L, или иначе, сеткой колонн t ´ L .

Ширина пролёта здания L называется расстоянием между осями

подкрановых стоек или колонн. Ширина пролёта здания находится в

установленной размерной зависимости от пролёта мостового крана.

В механическом цеху применяют краны грузоподъёмностью до 15 т.

Ширину пролёта мостового крана выбираем 23 м, тогда ширина про-

лёта здания будет L = 24 м, расстояние от оси колонн до вертикальной

оси кранового рельса равна l = 500 мм. Шаг колонн выбираем равным

t = 12 м.

Наибольший недоход главного крюка для кранов грузоподъёмностью до 15 т составляет l1 = 1300 мм.

Длина пролёта цеха определяется суммой размеров производственных и вспомогательных отделений, последовательно расположен-

ных вдоль пролёта, проходов и других участков цеха. Основным размером, определяющим длину пролёта, является длина технологической линии станков, расположенных вдоль пролёта.

Длина пролёта цеха, определяемая графически, на основе планировки оборудования и всех отделений и участков, расположенных

вдоль пролёта, складывается при типовой схеме компоновки.

Общая длина цеха должна быть кратной величине шага колонн,

который для всех цехов и размеров пролётов в настоящее время принимается равным 12 и 6 м.

Высоту пролёта цеха определяют исходя из размеров изготовляемых изделий, габаритных размеров оборудования (по высоте), размеров и конструкции мостовых кранов, а также санитарно-гигиенических

требований.

Общая высота здания Н от пола до нижней выступающей части

верхнего перекрытия или до нижней точки стропильной затяжки слагается из расстояния Н1 от пола до головки подкранового рельса и рас-

стояния h от головки рельса до нижней выступающей части верхнего

перекрытия, которое для кранов грузоподъёмностью до 10 м принимаем h = 2200 мм.

H = H1 + h . (5.1)

Величина Н1 складывается из следующих величин:

H1 = k + z + e + f + c , (5.2)

где k – высота наиболее высокого станка; z – промежуток между

транспортируемым изделием, принимается равным 0,5…1,0 м; e – высота наибольшего по размеру изделия в положении транспортирования; f – расстояние от верхней кромки наибольшего транспортируемо-

го изделия до центра крюка крана в верхнем его положении, необходимое для захвата изделия канатом, принимается 1 м; c – расстояние от

предельного верхнего положения крюка до горизонтальной линии,

проходящей через вершину головки рельса, принимаем 1 м.

H1 = 6700 +1000 + 500 +1000 +1000 =10200 мм;

H =10200 + 2200 =12400 мм.

Среднюю высоту здания принимаем равную сумме высоты Н – от

пола до нижнего пояса фермы и а – от нижнего пояса фермы до горизонтальной линии, проходящей через середину фонаря. Высота а принимается 1/5 ширины пролёта здания, а = 4800 мм. Среднюю высоту

пролёта здания принимаем 17 200 мм.

Высоту помещений в цехе по санитарно-гигиеническим требованиям принимаем до 8,4 м.

Железобетонные стропильные фермы для пролётов 24 м изготовляют сборными (составными). Высота стропильных ферм равна 3,7 м.

В здании предусмотрены прямоугольные фонари, сооружения,

служащие для естественного освещения и аэрации воздуха внутри цеха.

В цеху несущие функции выполняет каркас, состоящий из железобетонных колонн и балок.

Ширина ворот для прохода железнодорожных вагонов – 5 м, высота ворот – 5,6 м. Ворота выполнены с автоматическим открыванием.

Для защиты рабочих мест от холодного воздуха при частом открывании ворот предусматривается утепление проёмов при помощи

воздушно-тепловых завес. Включение воздушно-тепловых завес блокируется с открытием ворот.

Также предусмотрены административно-бытовые помещения.

Бытовые помещения располагаются вместе с административно-конторскими в одном специальном здании. Это здание пристроено к торцовой стороне здания цеха.

3. 5. Выбор типа здания и компоновочно-планировочное решение площадей цеха

Цехи предприятий среднего и тяжёлого машиностроения размещают в одноэтажных промышленных зданиях, компонуемых из основ-

ных и дополнительных унифицированных типовых секций (УТС).

Основные секции (для продольных пролётов) имеют размеры

144×72 м и 72×72 м; дополнительные секции (для поперечных пролётов)

– 24×72 м, 48×72 м; 30×72 м. Сетки колонн для одноэтажных многопро-

лётных зданий составляют 18×12 м и 24×12 м, где 12 – шаг колонны, 18,

24 – ширина пролётов.

Пролёты меньшей длины используют для цехов с малогабаритным

оборудованием. Для производств с крупногабаритным оборудованием

ширина пролётов может быть увеличена до 30 или даже до 36 м.

Для сборочных пролётов используют дополнительные (крановые)

секции размерами 24×72 м2, 48×72 м2 и 30×72 м2.

Наиболее распространённые УТС с размерами в плане 144×72 м2,

с сеткой колонн 12×18 и 12×24 м2.

Помещения санитарно-бытового и административно-культурного

обслуживания рабочих и служащих на машиностроительных заводах

располагают в пристройках к производственным зданиям, в отдельно

стоящих зданиях или непосредственно в производственных. Последнее

нежелательно из-за большой стоимости 1 м2 производственной площа-

ди.

Объёмно-планировочные решения административно-контрорских

и санитарно-бытовых помещений пристраиваемых или отдельно стоящих вспомогательных зданий унифицированы СНиП 2.09.04–87. Адми-нистративные и бытовые здания. Технологические расчёты механосборочного производства завершаются компоновочно-планировочным решением площадей цеха. Компоновку выполняют в масштабе 1:200.

К компоновке может быть приложен поперечный разрез здания с

указанием высоты пролётов до нижнего пояса ферм, а для крановых

пролётов – до отметки головки кранового рельса. Все высотные отметки должны быть даны относительно пола первого этажа здания. При

наличии подвальных, вторых и последующих этажей их компоновочые планы, как и план 1 этажа, располагают на чертеже.

При разработке компоновки отделения и участки цеха необходимо располагать в определённой технологической последовательности

производственного процесса. В основу компоновки цеха закладывают

следующие принципы

1. кратчайший путь перемещения заготовок и деталей;

движение заготовок и деталей в одном направлении без пере-

2. крёстных и возвратных перемещений;

3. непосредственная близость конечных пунктов линий изготовления деталей к рабочим местам узловой или общей сборки;

4. рациональное использование всей площади цеха;

5. Высоту здания следует использовать для размещения транспортных устройств и складов заготовок, деталей и комплектующих изделий;

6. максимальные удобства для работы и отдыха производственного персонала при одновременном обеспечении высокой производительности технологических процессов и техники безопасности;

7. возможность создания общекорпусных вспомогательных баз

(заточного отделения, мастерской по ремонту технологической осна-стки и инструмента, ремонтной базы и др.).

Наиболее распространённые в машиностроении варианты взаимного расположения сборочных и механических участков и цехов представлены на рис 1.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|