- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

где R-радиус резервуара;

ВВЕДЕНИЕ

В настоящее время рынок Автомобильных Заправочных Станций (АЗС) - это одна из перспективных и постоянно развивающихся отраслей предпринимательства России и всего мира.

Сегодня рынок автозаправочных станций в России продолжает развиваться. Если в Москве и ближайшем Подмосковье сеть заправочных станций в основном сформировалась (в Москве и области сегодня порядка 1600 автозаправочных станций) и можно ожидать их технического совершенствования и расширения функциональности, то в других регионах России, в том числе и Татарстан, процесс формирования разветвленной сети станций еще в процессе становления. Конкуренция в бензиновом бизнесе весьма острая, но строительство АЗС с каждым годом продолжает расти и этому способствует ряд предпосылок. Огромная территория Российской Федерации, требует развития и укрепления транспортной сети дорог для наращивания транспортных потоков.

Кроме того следует отметить, что большое количество АЗС основано на автобензине и дизельном топливе, но в последнее время в России увеличивается доля автомобилей работающих на газе. Применение сжиженного углеводородного газа (пропан-бутан) в качестве моторного топлива позволяет улучшить экологические характеристики автомобильного транспорта, что особенно важно для крупных городов. Кроме того, стоимость СУГ в два раза ниже стоимости бензина АИ-95, что обуславливает рост популярности автомобилей потребляющий данный вид топлива. В связи с этим, некоторые участники рынка делают ставку на установку газозаправочного оборудования и предоставления услуг по установке на автомобили газобаллонного оборудования. В таком случае речь идет уже о Многотопливном Автозаправочном Комплексе.

1 ТЕХНОЛОГИЧЕКАЯ ЧАСТЬ

1.1 Краткая характеристика участка

Климатические условия площадки строительства характеризуются следующими данными

- участок располагается во втором климатическом районе, первом подрайоне;

- скоростной напор ветра – 0,3 кПа;

- расчетный вес снегового покрова – 3,2 кПа;

- расчетная зимняя температура зимнего воздуха – минус 33°С.

Площадка строительства расположена на юго-востоке Татарстана (территория центра Восточного Закамья). Район связан с населенными пунктами железнодорожным и автомобильным транспортом.

В орографическом отношении район исследований представляет собой самое возвышенное место Бугульминско – Белебеевское плато.

В рельефе территории четко выделяется ярусность или супенчатость как в долинах рек, так и на водоразделах.

Климат района умеренно-континентальный, иногда жарким летом и умеренно холодной зимой. Зимние температуры здесь могут достигать -48°С при средней температуре января -14,2°С, а летнее до 40°С тепла, при средней температуре июля +18,7°С. Среднегодовое количество осадков – 460 мм. Высота снежного покрова зимой достигает 0,5 – 0,6м.

Основанием для фундамента служит щебень известняка. Гидрогеологический участок изысканий характеризуется отсутствием подземных вод на глубине 6м. По данным анализа грунты не обладают агрессивными свойствами по отношению к бетонным и железобетонным конструкциям.

1.2 Исходные данные проекта

Разделом технологической части проекта предусмотрено: построение генерального плана участка, принципиальной схемы работы АЗС, технологической обвязки оборудования для жидкого моторного топлива и сжиженного углеводородного газа, трубопроводы наружной обвязки и план прокладки трубопроводов, подбор емкостей для хранения и выдачи ЖМТ и СУГ, насосов, вида топливораздаточных колонок.

В качестве исходного материала использованы:

- пропускная способность участка выдачи ЖМТ;

- пропускная способность участка выдачи СУГ;

- годовой объем реализации топлива на АЗС;

- объем хранимого топлива на АЗС;

- число топливо-раздаточных колонок.

1.3Классификация и назначение АЗС

Автозаправочная станция – комплекс зданий, сооружений и оборудования, ограниченный участком площадки и предназначенный для заправки транспортных средств моторным топливом.

По количеству оказываемых услуг АЗС подразделяются на собственно заправочные станции, осуществляющие только заправку автотранспорта топливом и маслами, и автозаправочные комплексы, на которых помимо заправки автотранспорта топливом и маслами осуществляется его техническое обслуживание, мойка, расположены магазин, кафе, ресторан.

Принята следующая классификация АЗС:

а) традиционная автозаправочная станция – АЗС с подземным расположением резервуаров для хранения топлива, технологическая схема которой характеризуется разнесением резервуаров и топливораздаточных колонок (ТРК);

б) блочная автозаправочная станция - АЗС с подземным расположением

резервуаров для хранения топлива, технологическая схема которой характеризуется размещением ТРК над блоком хранения топлива, выполненным как единое заводское изделие;

в) модульная заправочная станция – АЗС с надземным расположением резервуаров для хранения топлива, технологическая схема которой характеризуется разнесением ТРК и контейнера хранения топлива, выполненного как единое заводское изделие;

г) передвижная автозаправочная станция – АЗС, предназначенная для розничной продажи топлива, мобильная технологическая система которой установлена на автомобильном шасси, прицепе или полуприцепе и выполнена как единое заводское изделие;

д) контейнерная автозаправочная станция – АЗС с надземным расположением резервуаров для хранения топлива, технологическая система которой характеризуется размещением ТРК в контейнере хранения топлива, выполненном как единое заводское изделие.

е) автомобильная газозаправочная станция – АЗС, на территории которой предусмотрена заправка баллонов топливной системы: грузовых, специальных и легковых автомобилей сжатым природным газом, используемым в качестве их моторного топлива.

ж) многотопливная автозаправочная станция – АЗС на территории которой предусмотрена заправка транспортных средств несколькими видами топлива, среди которых допускается жидкое моторное топливо (бензин, керосин), сжиженный газ (сжиженный пропан-бутан) и сжатый природный газ.

1.4Планировочные решения размещения сооружений и оборудования АЗС

Автозаправочная станция располагается преимущественно с подветренной стороны ветров преобладающего направления (по годовой «розе ветров») вне населенного пункта[10].

Планировка автозаправочной станции осуществляется с учетом размещения на ее территории зданий и сооружений из условия рационального размещения инженерных коммуникаций, с условием полного исключения возможности растекания аварийных проливов топлива как на территории АЗС, так и за ее пределы. На въезде и выезде с территории выполнены пологие участки высотой 0,3м и дренажные лотки, отводящие атмосферные осадки, загрязненные нефтепродуктами, в очистные сооружения.

При проектировании многотопливной АЗС учитываются минимальные расстояния до объектов к ней не относящихся в соответствии с таблицей 1.

Таблица 1 – Минимальные расстояния от АЗС до объектов к ней не относящихся

| Наименование объектов, до которых определяется расстояние | Расстояние,м (с учетом СУГ) |

| Производственные, складские и административно-бытовые здания и сооружения промышленных предприятий | |

| Лесные массивы хвойных и смешанных пород | |

| Лесные массивы лиственных пород | |

| Жилые и общественные здания | |

| Места массового пребывания людей | |

| Автомобильные дороги общей сети I, II и III категории | |

| Автомобильные дороги общей сети IV и V категории | |

| Железные дороги общей сети | |

| Очистные канализационные сооружения и насосные станции, не относящиеся к АЗС | |

| Склады лесных материалов, торфа, волокнистых горючих веществ, сена, соломы, а также участки открытого залегания торфа |

Так же при проектировании особое внимание уделяется расстоянию между зданиями и сооружениями АЗС: от стенок резервуаров для хранения топлива и аварийных резервуаров, наземного и надземного оборудования, в котором обращается топливо и его пары, корпуса ТРК и раздаточных колонок СУГ, границ площадок для автоцистерны и технологических колодцев, от стенок технологического оборудования очистных сооружений, от границ площадок для стоянки транспортных средств и от наружных стен и конструкций зданий АЗС.

Схема генерального плана АЗС предусматривает одностороннее движение автомобилей, при этом въезд и выезд разносторонние. Так же учитываются:

- возможность заправки топливом автотранспортных средств с левосторонним, правосторонним и двухсторонним расположением топливных баков;

- независимый подъезд автотранспортных средств к колонкам;

- минимальная протяженность коммуникаций топлива;

- оптимальные радиусы поворота для автотранспорта.

Принципиальная технологическая схема АЗС представлена на рисунке 1.

Топливо на АЗС завозится бензовозами и сливается через герметичные быстроразъемные муфты и фильтры. Сливные устройства установлены на специальной площадке. Сливные трубопроводы прокладываются подземно с

уклоном в сторону резервуаров. Для обеспечения слива бензина без его перелива на территории АЗС предусмотрен аварийный резервуар, объем

которого должен быть не менее, чем на 10% превышать объем используемых для завоза топлива автоцистерн. Аварийный резервуар оснащается тем же оборудованием, что и резервуары для топлив.

Рисунок 1 - Принципиальная технологическая схема АЗС

Рисунок 1 - Принципиальная технологическая схема АЗС

1 - резервуар для приема и хранения топлива; 2 - резервуар для сбора аварийных проливов; 3 - ТРК; 4 - сливная ванна; 5 – дыхательный клапан; 6 – огневой предохранитель; 7 – линия наполнении резервуаров; 8 – линия выдачи; 9 – линия рециркуляции.

1.5 Технологическое оборудование АЗС

К основному технологическому оборудованию относятся резервуары и резервуарное оборудование, ТРК с аппаратурой управления и контроля, технологические трубопроводы (рисунок 2).

Рисунок 2- Схема установки технологического оборудования АЗС.

1-топливораздаточная колонка (ТРК),2 - фланец, 3 - трубопровод подачи топлива, 4 - задвижка для нефтепродуктов, 5 - огневой предохранитель, 6 -клапан приемный, 7- замерный трубопровод, 8 - люк замерный, 9 - клапан дыхательный совмещенный, 10 – уровнемер, 11 - трубопровод налива, 12 - огневой предохранитель, 13 - электромагнитный клапан отсечки, 14 - фильтр грубой очистки, 15 - муфта сливная, 16 - сливной колодец, 17 - технологическая шахта, 18 - вентиляционная решетка, 19 - железобетонный колодец, 20 – ложемент, 21 - резервуар одностенный.

1.6 Производственные операции на АЗС

К основным производственным операциям, выполняемым на АЗС, относят: прием, хранение, отпуск, замер и учет нефтепродуктов, оформление товарно-транспортной документации

1.6.1 Прием нефтепродуктов

Доставка нефтепродуктов на АЗС осуществляется автомобильным или, в редких случаях, железнодорожным и трубопроводным транспортом.

Перед началом слива нефтепродуктов оператор обязан:

- убедиться в исправности технологического оборудования и трубопроводов;

- убедиться в исправности резервуара и правильности переключения запорной арматуры, соответствии полученного нефтепродукта продукту, находящемуся в резервуаре, в который он будет слит;

- прекратить заправку машин из резервуара до окончания слива в него нефтепродукта из цистерны;

- измерить уровень и температуру нефтепродукта в резервуаре;

- убедиться в наличии и исправности средств пожаротушения, правильности заземления автоцистерны и исправности ее сливного устройства;

- принять меры по предотвращению разлива нефтепродукта;

- убедиться, что двигатель автоцистерны выключен (при сливе самотеком или насосом АЗС);

- проверить уровень заполнения до планки и убедиться в отсутствии воды с помощью водочувствительной ленты перед сливом нефтепродукта из цистерны, если цистерна не опломбирована;

- отобрать пробу из цистерны и измерить температуру нефтепродукта в ней.

Перед сливом нефтепродукта в резервуар отбирают пробу из отстойника автоцистерны на наличие воды и механических примесей в нефтепродукте. Проба берется в стеклянную тару, к которой прикрепляется табличка с указанием номера АЗС, марки нефтепродукта, номера товарно-транспортной накладной, номер автоцистерны.

В опломбированных автоцистернах подтоварную воду не проверяют, а проверяют сохранность пломб.

В автомобильной цистерне, не имеющей посантиметровой градуировочной таблицы, уровень нефтепродукта не замеряется, а объем определяется по паспорту цистерны полноте её заполнения. Цистерна должна быть заполнена по планку (на горловине цистерны приваривается планка, указывающая уровень наполнения цистерны) При отклонении уровня бензина в автоцистерне от планки (контрольной риски), например, из-за колебания температуры нефтепродукта в пути, измерение объема нефтепродукта в пределах горловины цистерны следует определять с учетом коэффициентов объемного расширения.

Правилами защиты от статического электричества предусматривается заземление автоцистерны перед сливом из нее нефтепродуктов. Из-за опасности искрообразования при подсоединении «заряженной» автоцистерны

к заземляющему устройству заземление необходимо выполнять вне взрывоопасной зоны медным проводом, причем его сначала необходимо присоединить к автоцистерне, а затем к специальному выводу заземляющего контура АЗС с помощью болтового зажима.

При сливе нефтепродукта самотеком или насосом АЗС двигатель автоцистерны должен быть выключен автотранспортное средство поставлeно на тормоз, водитель не должен находиться в кабине автомобиля.

Во время слива не допускается движение автотранспорта на расстоянии менее 8 м от сливных муфт резервуаров.

1.6.2 Хранение нефтепродуктов

Нефтепродукты на АЗС хранятся в подземных и наземных металлических резервуарах. Время хранения нефтепродуктов на АЗС не установлено, т.е. завоз топлива производится по мере его реализации.

Все изменения о расположение резервуаров, колонок, трубопроводов и арматуры должны производиться в соответствии с документацией, утвержденной главным инженером предприятия, которому подчиняется АЗС и вносится в технологическую схему АЗС.

Технические средства сбора отработанных нефтепродуктов должны обеспечивать их сохранность при хранении, транспортировке и приемо-сдаточных операциях.

1.6.3 Отпуск нефтепродуктов

Заправка автомобилей и других транспортных средств производится через топливораздаточные колонки.

На АЗС при отпуске нефтепродукта, обязаны:

- следить за исправностью и нормальной работой колонок;

- требовать от водителя заправляемого транспорта наблюдения заходом заправки, не допуская переливов нефтепродуктов и нарушения правил пожарной безопасности на АЗС;

- определять ежемесячно погрешность работы колонок с помощью образцовых мерников 2 разряда; фактическую относительную погрешность колонок (в процентах) записывать, в сменном отчете в графе «погрешность колонки», со знаком «+», если колонка недодает нефтепродукт (разность показаний дозы по счетному ycтpoйству и по шкале на горловине мерника положительна), и со знаком «-» если колонка «передает» нефтепродукт.

- поддерживать чистоту на территории и внутри помещения АЗС.

Поверка топливораздаточных колонок проводиться в соответствии с существующими нормативными документами. Колонки, не удовлетворяющие требования указанных нормативных документов, к эксплуатации не допускаются.

1.7Участок выдачи ЖМТ на МАЗС М-5 Урал 1265 км

1.7.1 Технологические решения участка выдачи ЖМТ

Участок выдачи ЖМТ проектируемой МАЗС предназначен для заправки легкового и грузового автотранспорта шестью видами жидкого моторного топлива: Аи-95, Аи-92, Аи-80, ДТ, ДТ-Евро, ДЗП. Производительность участка выдачи ЖМТ – 200 заправок в сутки, режим работы - круглосуточный.

Основные технологические показатели участка выдачи ЖМТ проектируемой МАЗС сведены в таблицу 2.

Основные технологические решения для участка выдачи ЖМТ:

- хранение жидкого топлива осуществляется в трех двустенных резервуарах: V1=40 м3 (20+20), V2= 50 м3 (30+20) и V3= 40 м3 (25+15).

- слив топлива из автоцистерн (АЦ) в резервуары хранения осуществляется самотеком через узел слива, оснащенный сливной муфтой, сетчатым фильтром и огнепреградителем;

- слив топлива производится с рециркуляцией паров из резервуара в АЦ и с автоматическим прекращением слива при достижении заданного уровня (95% объема емкости) при помощи клапана перекрытия, расположенного на линии наполнения емкости;

- линия раздачи принята напорная. Продуктовые топливораздаточные колонки (ТРК, 4 шт.) приняты фирмы «GILBARCO VEEDER-ROOT» следующих моделей: SK 700-II OR 6/0/6 E DК VRS DР с дизелем (1 шт.) производительностью 6х40 л/мин, SK 700-II OR 4/0/4 E VRS DР (1 шт.), производительностью 4х40 л/мин и SK 700-II OR 4/0/4 E MS VRS DР (2 шт.), производительностью 4х70 л/мин;

- колонки обеспечены предохранительными расцепителями на раздаточных шлангах и раздаточными кранами-пистолетами с датчиками заполнения бака клиента;

- измерение уровня хранимого топлива обеспечивается уровнемером «Струна-М» с выводом информации на компьютер диспетчера, а также при помощи метрштока;

- проектом предусмотрено устройство УЗА-4 для заземления АЦ при сливе топлива;

- для сбора возможных проливов топлива при сливе из АЦ предусмотрен аварийный резервуар V=10м3;

- на всех линиях слива, раздачи, рециркуляции и деаэрации паров установлены огнепреградители;

- для исключения выбросов паровоздушной смеси топлива в атмосферу при сливных операциях из АЦ применена линия рециркуляции паров по схеме «Резервуар-АЦ» и линия возврата паров «ТРК-Резервуар»;

- контроль герметичности межстенного пространства двустенных резервуаров принят по уровню тосола в расширительных бачках, расположенных в технологических шахтах резервуаров (рабочий агент – тосол);

- подземные топливопроводы, сливные трубопроводы и линия газовозврата приняты гибкими, полиэтиленовыми (подающие топливопроводы и газовозврат от ТРК – двустенные) производства фирмы PetroTechik, Великобритания, имеющие сертификат соответствия Госстандарта России;

- стальные трубопроводы приняты бесшовные горячедеформированные по ГОСТ 8732-78*.

Таблица 2 – Технологические показатели участка выдачи ЖМТ

| № п/п | Наименование показателей | Ед. изм. | Показатели | Примечание |

|

1. | Пропускная способность АЗС: | |||

| в час «пик» | авт/час | |||

| в сутки | авт/сут | |||

| в год | авт/год | |||

|

2. | Годовой объем реализации топлива: | |||

| бензин Аи-95 | м3/год | |||

| бензин Аи-92 | м3/год | |||

| бензин Аи-80 | м3/год | |||

| ДТ | м3/год | |||

| ДТ-Евро | м3/год | |||

| ДПЗ | м3/год | |||

Продолжение таблицы 2

| Всего: | м3/год | |||

|

3. | Объем хранимого топлива: | |||

| бензин Аи-95 | м³ | |||

| Бензин Аи-92 | м³ | |||

| бензин Аи-80 | м³ | |||

| ДТ | м³ | |||

| ДТ-Евро | м³ | |||

| ДПЗ | м³ | |||

| Всего: | м³ | |||

|

4. | Число ТРК: | |||

| 3-х топливная | шт. | 6-ти рукав. | ||

| 2-х топливная | шт. | 4-х рукав. | ||

| Всего: | шт. | |||

1.7.2 Резервуары хранения жидкого моторного топлива

К установке на АЗС проектом предусматривается три двустенных двухсекционных подземных резервуара: V1=40 м3 (20+20), V2= 50 м3 (30+20) и V3= 40 м3 (25+15).

Для каждой секции двухсекционного резервуара (рисунок 3) должны выполнятся мероприятия, предусмотренные для однокамерного резервуара. Одновременное хранение бензина и дизельного топлива допускается лишь в

различных секциях одного резервуара, секции которого разделены двумя перегородками с обеспечением контроля герметичности межстенного пространства.

Межстенное пространство резервуара заполняется тосолом, что гарантирует высокую коррозионную стойкость внутренних оболочек резервуара и обеспечивает высокую пожарную безопасность. Герметичность резервуаров непрерывно контролируется уровнем тосола в межстенном пространстве при помощи датчика – сигнализатора уровня жидкости в комплекте с расширительным бачком, установленном над межстенным пространством в шахте каждого топливного резервуара. Верхний уровень тосола должен находиться в расширительном бачке.

Резервуары выполнены из листовой стали толщиной 4мм. Наружная оболочка резервуаров и подземная часть технологических шахт покрывается одним слоем наплавленного битумно-полимерного материала марки «Элабит» по грунтовке тип «Праймер П-001». Антикоррозионная защита внутренней поверхности резервуаров обеспечивается нанесением маслобензостойкой красно-коричневой эмали ВЛ-515 в один слой. Внутренняя и наружная изоляция резервуаров выполнена в заводских условиях.

Рисунок 3 – Двухсекционный двухстенный резервуар

1 - линия выдачи; 2 – линия обесшламливания» 3 – линия деаэрации; 4 – линия наполнения; 5 – линия контроля уровня топлива; 6 – линия верхнего уровня; 7 – система контроля герметичности межстенного пространства с жидкостным заполнением в комплекте; 8 – патрубок присоединения линии деаэрации.

Вокруг горловин резервуаров выполняются герметичные квадратные стальные юбки, на которые монтируются технологические шахты с откидными крышками для размещения в этих шахтах технологического оборудования резервуаров. По периметру крышки люков обрамляются искробезопасными прокладками. Внутренняя поверхность и надземная часть технологических шахт покрывается грунтовкой ГФ-021 в один слой. Все резервуары устанавливаются на армированные бетонные плиты.

Каждый резервуар оборудуется всем необходимым оборудованием для его полной исправной работы (рисунок 4).

Рисунок 4 – Оборудование двухстенного резервуара

1 – датчик верхнего уровня топлива; 2 – предохранительный клапан системы герметичности резервуара; 3 – шаровой кран линии выдачи; 4 – муфта соединительная линии выдачи; 5 – крышка зачистной трубы; 6 – труба замерная; 7 – люк технологического лаза; 8 – манометр системы герметичности резервуара; 9 – кран трехходовой; 10 – технологический отсек; 11 – линия наполнения; 12 – обратный клапан линии выдачи; 13 – линия выдачи; 14 – линия обесшламливания; 15 – линия деаэрации; 16 – дыхательный клапан; 17 – вентиль линии деаэрации; 18 – крышка замерной трубы; 19 – клапан линии наполнения; 20 – линия флегматизации; 21 – муфта установки системы контроля герметичности межстенного пространства; 22 – огнепреградитель; 23 – модульная коробка

Для каждого резервуара предусмотрено сливное устройство для слива топлива из автоцистерн, устройство для замера уровня топлива в резервуаре, линия заполнения Ду-80 с ограничителем налива ОН-80А, линия выдачи Ду-50 с огнепреградителем и шаровым краном КШ-50-16, линия газовозврата с

огнепреградителем ОП-50АА, погружной насосный агрегат марки Red Jacket

линия деарации и рециркуляции, приемная труба топливораздаточной колонки с приемным клапаном внутри резервуара на конце трубы и.т.д. Резервуар обязательно оснащается дыхательным клапаном, позволяющим во время эксплуатации поддерживать постоянное рабочее давление внутри резервуара.

1.7.2 Аварийный резервуар. Система сбора аварийного пролива

Проектирование АЗС осуществляется в соответствии с нормами пожарной безопасности, запрещающими аварийный пролив и растекание топлива по территории и за ее пределы. Для локализации всех аварийных проливов при

сливе топлива из автоцистерны предусмотрена канализованная бетонная площадка с трапом, обеспечивающим сбор всех утечек топлива в аварийную подземную емкость. В качестве аварийной емкости принимают резервуар РГС-10 с одной технологической шахтой подземный одностенный односекционный V=10м3, выполненный из негорючих материалов, исключающих проникновение топлива в грунт. В этот же резервуар производится аварийный слив топлива из автоцистерн. Исходя из этого вместимость этого резервуара должна превышать не менее чем на 10% вместимость используемых на АЗС автоцистерн. Трубопровод отвода аварийных проливов заводится в аварийный резервуар до глубины 100мм от дна, что обеспечивает гидрозатвор между аварийной емкостью и трапом площадки для автоцистерны и исключает режим «падающей струи» при сливе топлива.

1.7.4 Система предотвращения переполнения резервуаров

Резервуары для хранения топлива на линии слива оборудуются системами

предотвращения их переполнения марки ОН-80А по ТУ 3689-035-10524112-2001. При 90% наполнении резервуаров выдаются звуковой и световой сигналы от датчика верхнего уровня, а при 95% наполнении перекрывается сливная труба клапаном перекрытия линии наполнения.

В том случае если вероятность отказа автоматических систем предотвращения переполнения резервуаров превышает 10-3 в год, предусматривают дублирование элементов, полностью исключающее возможность переполнения.

Так же на крышках люка емкости каждой технологической шахты предусмотрен специальный фланец для установки уровнемера типа «Струна-М».

1.7.5 Погружной турбинный насос марки Red Jacket

На АЗС используется напорная (нагнетательная) технология. Принципиально напорная система подачи топлива отличается от всасывающей системы тем, что вместо обычного центробежного насоса, установленного в ТРК, применяется герметичный погружной насос, помещаемый в резервуар с топливом. Подача каждого вида топлива при этом происходит одним насосом на все ТРК (заправочные пистолеты), предназначенные для этого вида топлива.

На МАЗС к установке предлагаются насосные агрегаты марки Red Jacket 4” типа P75U17-3 и P200U17-4 производства Veeder-Root (рисунок 5).

Характеристики насосных агрегатов P75U17-3 и (P200U17-4), соответственно:

- Назначение – специальное, для подачи ЖМТ на ТРК

- Производительность Q – 200, (330) л/мин

- Давление Р – 2,4, (3,1) бар.

- Потребляемая мощность N – 0,55, (1,50) кВт.

- Напряжение U – 3ф/380B, 50 Гц.

Насосный агрегат устанавливается на горловину топливного резервуара, таким образом, чтобы точка забора продукта располагалась в нескольких сантиметрах от дна резервуара. В погружных насосах используется соединительная штанга с фиксированной длиной, которая позволяет без специальных инструментов и с высокой точностью установить “мертвую зону” резервуара непосредственно при монтаже оборудования. Поступив в насос, топливо последовательно проходит через турбину, соединительную штангу и контрольную голову насоса. Турбина насоса под давлением подает топливо по системе трубопроводов к топливораздаточным колонкам.

Рисунок 5 - Погружной турбинный насос марки Red Jacket

Конструкция агрегата исключает образование воздушных пробок в системе, что обеспечивает бесшумную и непрерывную струю налива топлива в бак автомобиля клиента и исключает режим кавитации в оборудовании и в трубопроводах. Наличие системы сброса давления и автоматического контроля утечек исключает проливы топлива при эксплуатации и ремонте насосного агрегата. Встроенная система автоматического измерения уровня топлива в резервуарах обеспечивает работу насоса в оптимальном режиме заправки автомобилей. Насос комплектуется обратным клапаном. Исполнение насосного агрегата – взрывозащищенное.

1.7.6 Технологические островки ЖМТ

На АЗС предусматривается установка четырех технологических островков, которые состоят из модулей раздачи топлива, включающих в себя четыре двухпостовые раздаточные колонки марок: SK700-

II OR 6/0/6 Е DК VRS DP (1 шт.), SK700-II OR 4/0/4 E VRS DP (1 шт.) и SK700-II OR 4/0/4 E MS VRS DP (2 шт.). В составе модулей имеются аварийные запорные клапаны ∅ 2″ BSPT на входе в ТРК, трубопроводы выдачи топлива и газовозврата с системой запорной арматуры и огнепреградителей, электрические коммуникации и система автоматики, собранные в водонепроницаемых отсеках. Кроме того, колонки снабжены:

- блокирующими муфтами на шланге топливораздаточных пистолетов;

- топливораздаточными пистолетами, оборудованными системой автоматического отключения подачи продукта при заполнении бака клиента.

Присоединение модулей к разводящим трубопроводам производится в ваннах, расположенных под островком ТРК. Соединение элементов труб производится при помощи специальных сварочных фасонных изделий производства PetroTechnik. Наружная облицовка наземной части островка производится панелями из нержавеющей листовой стали, обеспечивающей эстетический вид и искробезопасность.

После монтажа ТРК пространство между ванной и облицовкой заполняется бетоном, островок оборудуется дугами безопасности, что обеспечивает прочность и сохранность его в случае наезда транспорта.

1.7.7 Сливная ванна

Доставка топлива на АЗС производится автоцистернами. До начала слива АЦ подключается к заземляющему устройству УЗА-4, имеющему световую сигнализацию подтверждения заземления. Слив производится самотеком, закрытым способом.

Устройство слива топлива из АЦ выполнено в виде законченного модуля (рисунок 6), размещенного в сливной ванне № 1 (для бензинов) и № 2 (для дизельного топлива) в непосредственной близости от стоянки АЦ. В сливных ваннах смонтированы:

- линии слива продукта, оснащенные узлами слива со встроенной сливной муфтой, сетчатым фильтром, огнепреградителем и запорной арматурой. Линии слива выполнены независимо для каждого вида топлива и соединяются трубами с соответствующими отсеками резервуаров;

- линия рециркуляции паров, оснащенной огнепреградителем Ду-50,

обратным клапаном (в технологической шахте) и запорной арматурой;

- приямок для сбора утечек топлива, которые направляются в подземную аварийную емкость V=10м3.

Рисунок 6 – Сливное устройство

1 – патрубок сливной; 2 – муфта сливная; 3 – фильтр сливной; 4 – задвижка; 5 – предохранитель огневой; 6 – линия наполнения.

Сливная ванна расположена на отметке, обеспечивающей уклон сливных трубопроводов не менее 0,003 в сторону резервуаров.

Конструкция сливной ванны выполняется из стального листа, крышки ванны – с прокладками из искробезопасной стали по ее периметру.

1.7.8 Деаэрация резервуаров, возврат паров

Линия деаэрации – комплекс оборудования, с помощью которого обеспечивается сообщение с атмосферой свободного пространства резервуара

Система деаэрации паров бензина от топливных и аварийного резервуаров выведена рядом с каждой технологической шахтой на расстоянии 5,55 м от площадки автоцистерны. Возврат паров от бензиновых ТРК-1, 2 направлен в резервуар № 5 с бензином Аи-80. Возврат паров от дизельных ТРК-2, 3 направлен в резервуар № 1 с ДТ.

Трубопроводы деаэрации выведены на 2,5 м над уровнем площадки, оборудованы дыхательными клапанами с огневыми предохранителями. Выполнены из стальных труб Ду-50, по ГОСТ 8732-78*, окрашиваются эмалью ПФ-115 по ГОСТ 6465-76* за 2 раза по грунтовке ГФ-021, ГОСТ 25129-82*.

1.7.9 Технологические трубопроводы

На проектируемой МАЗС приняты к укладке следующие виды труб:

- двустенные коаксиальные гибкие трубы Д-75/63 производства PetroTechnik для подающих топливопроводов и трубопроводов газовозврата от ТРК, прокладываемых подземно на глубине не менее 0,6 м. Трубы укладываются на песчаное основание Н=100 мм, засыпаются песком толщиной не менее 150 мм.

- одностенные полиэтиленовые трубы с внутренним покрытием Д-90 производства Petro- Technik для сливных трубопроводов, прокладываемых в непроходных каналах, заполненных сухим песком и закрытых бетонными крышками. Все стыки элементов канала тщательно замоноличиваются. Наружная поверхность каналов обмазывается горячим битумом толщиной не менее 4 мм. Контроль загазованности внутри каналов производится при помощи переносных газоанализаторов в местах вывода контрольных трубок из каналов.

- стальные бесшовные трубы Ду-50, 80, 100 по ГОСТ 8732-78* из стали марки 20, изготовленной по группе Б, ГОСТ 8731-74 для системы обвязочных трубопроводов.

Наружная изоляция подземных стальных трубопроводов – полимерная липкая лента, усиленная. Надземные участки труб окрашиваются эмалью ПФ-115 по грунтовке ГФ-021. Стальные трубы внутри технологических шахт и в сливной ванне окрашиваются маслобензостойкой эмалью по грунтовке ГФ-021.

Монтаж и испытание трубопроводов и арматуры производить по СНиП 3-05-05-84, ПБ 03-585-03 и в соответствии с указаниями по монтажу труб производства PetroTechnik. Давление гидравлического испытания Рисп=1,5Рраб, для стальных труб и Рисп=1,25Рраб для полиэтиленовых труб; Рраб – от 3,1 до 2,4 кг/см2. (СНиП 3.05.05-84, п. 5.4). После испытания резервуары просушить, трубопроводы продуть воздухом.

Межстенное пространство двустенных труб заполняется азотом. Наличие азота в межстенном пространстве двустенных трубопроводов контролируется системой автоматики.

Расстояние между осями труб, уложенных в одной траншее, принять не менее одного диаметра наибольшей трубы. Минимальный радиус изгиба полиэтиленовых труб линейной части подземных трубопроводов – 1,5 м.

1.8 Участок выдачи сжиженного углеводородного газа на МАЗС М-5 Урал 1265км

1.8.1 Технологические решения участка выдачи СУГ

На участке АГЗС предусматривается заправка автомобилей одорированным сжиженным углеводородным газом, соответствующим ГОСТ 27578-87 и ГОСТ 20448-90 «Газы углеводородные сжиженные топливные для коммунально-бытового потребления». Газы доставляются на АЗС одорированными с интенсивностью запаха не менее трех баллов.

Доставка одорированного этилмеркаптаном сжиженного газа на площадку МАЗС предусматривается транспортной автоцистерной СУГ.

Проектируемые сооружения участка СУГ размещаются в пределах отведенной территории МАЗС из условия рационального размещения инженерных коммуникаций, оптимального технологического режима эксплуатации оборудования и с соблюдением взрывоопасных и санитарных норм в соответствии с нормативными документами.

Согласно заданию на проектирование производительность участка СУГ составляет 100 заправок в сутки. Годовое потребление СУГ составляет 800 м3.

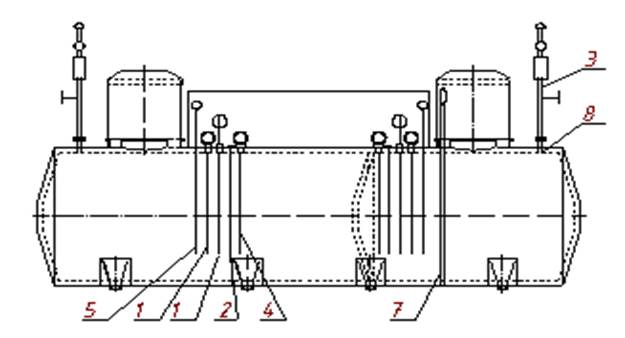

В соответствии с техническими условиями на проектирование проектом предусмотрен монтаж следующего технологического оборудования

(рисунок 7):

- резервуар горизонтальный стальной (2шт.) V=9200 м3, каждый для приема и хранения СУГ;

- насосный агрегат типа SIHI (1шт.), производительностью 50л/мин;

- электронная двухпистолетная топливораздаточная

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|