- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Принцип действия.

Лабораторная работа №1

Воспринимающие элементы (датчики) и измерительные схемы

автоматических систем

1.1. Цель работы.

Изучение основ метрологии, принципа действия датчиков и измерительных схем.

1.2. Основы метрологии.

1.2.1. Основные понятия. Измерение - это познавательный процесс, заключающийся в сравнении измеряемой величины Х с некоторым её значением Хе , принятым за единицу. Основное уравнение измерения

А = Х / Хе (1.1)

где A- численное значение отношения.

Совокупность технических средств, служащих для воспроизведения единицы измерения с определённой, наперёд заданной точностью, называется мерой. Устройства, с помощью которых может быть выполнен процесс измерения, называют измерительной аппаратурой.

1.2.2. Погрешности измерения. Результат любого измерения неизбежно отличается от истинного значения. Это различие обусловлено несовершенством измерительной аппаратуры, влиянием внешних факторов (изменение температуры, давления и т.п.), опытом работы оператора. Разность ∆Х между измеренным значением X контролируемого параметра и его действительным ХД  (истинным) значением, называется абсолютной погрешностью

(истинным) значением, называется абсолютной погрешностью

∆ Х = Х - ХД . (1.2)

Величина С, равная по значению абсолютной погрешности и обратная по знаку, называется абсолютной поправкой

С = - ∆Х . (1.3)

Значение абсолютной погрешности или поправки необходимо для определения истинного значения измеряемой величины:

ХД = Х - ∆Х , ХД = Х + С. (1.4)

Для оценки точности измерений, сопоставления результатов измерений определяются значения относительной погрешности  , приведённой относительной погрешности

, приведённой относительной погрешности  или поправочного коэффициента К :

или поправочного коэффициента К :

γ = 100 ∆Х / ХД , δ = 100 ∆ Х / Хш , К = ХД / Х , (1.5)

где  -диапазон шкалы прибора.

-диапазон шкалы прибора.

Наибольшая приведённая относительная погрешность, допускаемая техническими условиями на данный прибор, определяет класс точности прибора.

По характеру действия определяют погрешности:

- систематические, подчиняютсяопределенному закону. Эти погрешности исключаются введением поправок ;

- случайные, которые зависят от внешних факторов и могут быть выявлены при математической обработкерезультатов измерений;

- промахи – это те погрешности, которые явно искажают результаты измерений.

К важным характеристикам измерительной аппаратуры относятся чувствительность приборов и цена деления шкала. Под чувствительностью S прибора принято понимать отношение ∆n перемещения указателя (стрелки) к изменению значения ∆ХИ измеряемой величины:

S = ∆n / ∆ ХИ . (1.6)

Ценой деления шкалы прибора называется значение измеряемой величины, вызывающее отклонение указателя на одно деление.

1.2.3. Методы измерений. Под методом намерений понимается совокупность приёмов, обеспечивающих процесс измерения. Существуют два основных метода измерений: метод непосредственной оценки контролируемого параметра и метод сравнения.

Метод непосредственной оценки. В процессе измерения мера непосредственного участия не принимает. Соотношение между значениями измеряемой величины и меры задаётся предварительной градуировкой шкалы измерительного прибора по образцовым мерам, эталонам, приборам. Метод наиболее простой. Получил широкое применение в быту и инженерной практике (измерение линейных и угловых величин с помощью линеек, штангенциркулей, рейсмусов, угломеров и т.д.; измерение напряжения, силы тока, сопротивлений спомощью вольтметров, амперметров, омметров). Точность измерения определяется чувствительностью  прибора.

прибора.

Метод сравнения. Метод сравнения реализуется различными способами. В зависимости от способа измерения принято различать дифференциальный (разностный) метод, метод нулевого отсчёта, метод совпадения и метод замещения. В отличие от метода непосредственной оценки, в методах сравнения непосредственно участвует мера.

Дифференциальный метод измерений реализуется в основном с помощью мостовых неравновесных измерительных схем. Номинальное значение А контролируемого параметра (мера) задаётся величиной сопротивлений резисторов измерительной схемы. Отклонения ∆а измеряемого параметра X от номинального значения А сопровождается появлением напряжения на выходе измерительной схемы. Оценке подлежит разность ∆а измеряемой величины Х и меры А.

Х – А = ∆а .

Метод нулевого отсчёта реализуется с помощью мостовых равновесных измерительных схем статического и астатического уравновешивания. При этом методе измерений производится оценка разности ∆а измеряемой величины Х и меры А. Но величина меры А в процессе каждого измерения автоматически приближается к величине Х с погрешностью, определяемой ошибками (погрешностями) следящей системы. То есть

Х – А = ∆а ,

Метод совпадения получил широкое применения в дискретных системах автоматического управления и контроля, логических и цифровых автоматах. Измеряемая величина Х сравнивается с рядом мер  . Результат измерения характеризуется совпадением измеряемой величины Х с одной из мер. Погрешность измерения постоянна и определяется половиной разности величин смежных мер:

. Результат измерения характеризуется совпадением измеряемой величины Х с одной из мер. Погрешность измерения постоянна и определяется половиной разности величин смежных мер:

Х – Аi = ∆а , ∆а = (Ак + 1 – Ак) /2

Метод замещения (метод лабораторный). Применяется для особо точных измерений. Каждому значению измеряемой величины Х сопоставляется соответствующая мера. Метод позволяет исключить погрешности измерительной аппаратуры, соединительных приборов и контактных соединений, температурные погрешности. При реализации этого метода вначале производится измерение параметра технического объекта. Показания приборов фиксируются. Затем вместо технического объекта теми же элементами подключается набор образцовых мер. Меняя величины набора мер устанавливаются те же фиксированные значения. По величине набора мер дают заключение о величине контролируемого параметра.

1.2.4. Сравнение методов измерения. Сравнительная оценка методов измерений может быть получена в результате сопоставления относительных погрешностей измерения одной величины различными методами.

Пусть требуется измерить напряжение, задаваемое эталонным источником питания  . Применяем метод непосредственной оценки контролируемого параметра. Для измерений применим вольтметр 4-го класса точности со шкалой 0…150 В. Приведённая погрешность

. Применяем метод непосредственной оценки контролируемого параметра. Для измерений применим вольтметр 4-го класса точности со шкалой 0…150 В. Приведённая погрешность  . Абсолютная погрешность измерения

. Абсолютная погрешность измерения  . Относительная погрешность измерения

. Относительная погрешность измерения

Применим дифференциальный метод измерения. Зададим величину меры А=100В. Измерение разности  проведём с помощью вольтметра 4-го класса точности со шкалой 0…10 В. Получим

проведём с помощью вольтметра 4-го класса точности со шкалой 0…10 В. Получим  ,

,  ,

,

Применем метод нулевого отсчёта. Пусть абсолютная погрешность следящей системы  . Тогда

. Тогда

Из сравнения относительных погрешностей  следует, что метод нулевого отсчета обеспечивает наибольшую точность измерений.

следует, что метод нулевого отсчета обеспечивает наибольшую точность измерений.

1.3. Датчики.

1.3.1. Датчики контрольных приборов

Эти датчики являются элементами информационно-измерительной системы, обеспечивающего человека информацией о режиме движения, работоспособности или о состоянии агрегатов и обьекта (например, автомобиля) в целом. Датчик вместе с указателем (приемником) и элементами электрической связи между ними составляют контрольно-измерительный прибор (КИП). Датчик устанавливается в месте измерения и преобразует измеряемую физическую величину в пропорциональный электрический сигнал. В приемнике этот сигнал испытывает обратное преобразование.

В зависимости от назначения контрольных приборов используются различные типы датчиков: ТЕМПЕРАТУРЫ, ДАВЛЕНИЯ, УРОВНЯ, СКОРОСТИ (например, в автомобиле - датчик спидометра) и др.

В дальнейшем будут рассмотрены датчики, которые нашли наиболее широкое применение в современных легковых автомобилях.

Датчик температуры охлаждающей жидкости.

Принцип действия.

В этих датчиках используются свойства металлов и полупроводников менять свое сопротивление при изменении температуры окружающей среды. Датчики представляют собой п/п резисторы с отрицательным температурным коэффициентом сопротивления (ТКС) - их сопротивление уменьшается с увеличением температуры. Их называют ТЕРМИСТОРАМИ. По сравнению с металлическими терморезисторами их ТКС примерно в 10 раз больше.

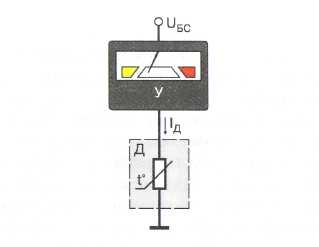

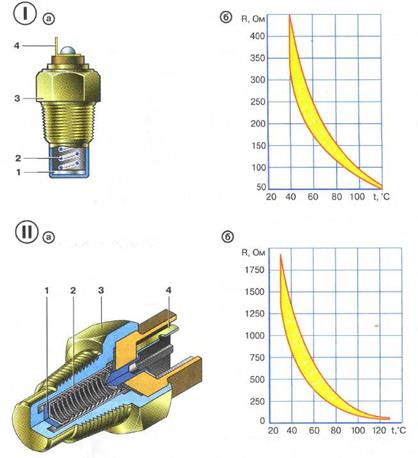

Датчик включается в электрическую цепь контрольного прибора (рис.1.1). При изменении температуры ток, проходящий через датчик, изменяется, что вызывает отклонение стрелки указателя контрольного прибора. Сопротивление терморезистора нелинейно зависит от температуры (рис.1.2).

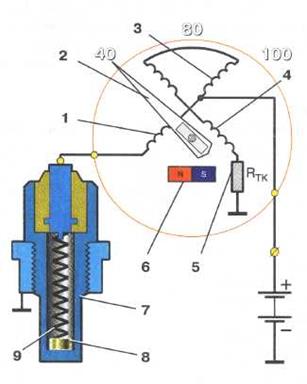

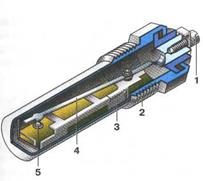

В всех отечественных автомобилях применяются указатели температуры охлаждающей жидкости ЛОГОМЕТРИЧЕСКОГО типа (рис.1.3), принцип действия которых основан на взаимодействии поля постоянного магнита 6, соединенного со стрелкой 2, с результирующим магнитным полем трех измерительных обмоток (1,3,4), по которым протекает ток, причем величина тока

в обмотке 1 зависит от сопротивления датчика. При низкой температуре охлаждающей жидкости сопротивление датчика велико, поэтому ток в обмотке 1 и ее магнитный поток будут малы. Вследствие действия результирующего магнитного потока всех трех обмоток постоянный магнит и вместе с ним стрелка 2 повернуты в левую часть шкалы указателя. С увеличением температуры сопротивление терморезистора уменьшается, увеличивается ток в обмотке 1 и создаваемый ею магнитный поток.

Результирующий магнитный поток также изменится и стрелка 2 поворачивается в правую часть шкалы указателя. Пределы измерения датчиков типа ТМ-106 (45-140 ° С), ТМ-100А (40-120 ° С).

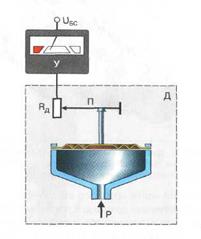

Рис. 1.1 Схема включения датчика температуры в цепь контрольного прибора:

Д- датчик; У - указатель; UБС - напряжение бортовой сети; IД - ток, протекающий через датчик

Рис. 1. 2 Датчики температуры охлаждающей жидкости:

I- датчик ТМ100А; II - датчик ТМ106: а- устройство; б- зависимость сопротивления от температуры; 1 - полупроводниковый терморезистор; 2 - токоведущая пружина; 3 - баллон (корпус); 4 – вывод

Рис. 1.3. Логометрический термометр:

1, 3, 4- обмотки указателя термометра; 2 - стрелка; 5 – термокомпенсационный резистор; 6 - постоянный магнит; 7 - датчик; 8 - терморезистор; 9 - токоведущая пружина

Датчик давления масла.

Принцип действия.

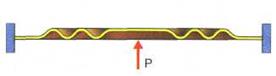

В основе работы этих датчиков в системе смазки двигателя (манометров) лежит свойство упругих элементов деформироваться под действием давления жидкости. В качестве упругих элементов используются гофрированные металлические мембраны, жестко закрепленные по краю (рис. 1.4). Перемещение центра мембраны при ее деформации, вызванное изменением давления масла, передается на ползунок реостата (рис.1.5)). Сопротивление в цепи логометрического указателя давления изменяется, что приводит к отклонению стрелки манометра. Конструкция датчика представлена на рис. 1.6.

|

|

|

Рис 1.4. Гофрированная мембрана:

Р- давление жидкости

Рис. 1.5. Схема включения датчика давления масла в цепь контрольного прибора:

UБС- напряжение бортовой сети; У- указатель, Д - датчик; RД - реостат датчика;

П - ползунок реостата; М – мембрана

Обмотка реостата выполнена из нихромовой проволоки. В зависимости от величины давления масла изменяется прогиб мембраны, а вместе с этим изменяется положение ползунка на обмотке реостата датчика.

|

|

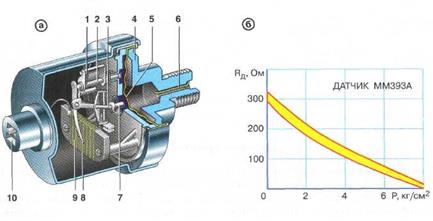

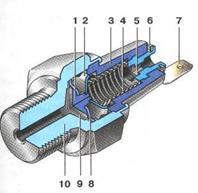

Рис. 1.6 Датчики давления масла ММ393А.

Рис. 1.6 Датчики давления масла ММ393А.

а- устройство; б- зависимость сопротивления реостата датчика от давления; 1 -пружина; 2- ось ползунка; 3 – передаточный рычажок; 4 - основание со штуцером;5 - мембрана; 6 - проволочный стержень; 7 - толкатель; 8 - ползунки реостата; 9 - реостат; 10 - штекер датчика

Указатель логометрического манометра по принципам построения и действия аналогичен указателю логометрического термометра. При включении зажигания и отсутствии давления в масляной магистрали ползунки реостата RД под действием пружины находятся в крайнем нижнем положении, что означает включение максимального сопротивления датчика в цепь указателя. При этом результирующий магнитный поток обмоток 1,3,4 указателя поворачивает постоянный магнит 2 со стрелкой в левую часть шкалы указателя. При возрастании давления мембрана прогибается, сопротивление датчика уменьшается, стрелка поворачивается в правую часть шкалы. Максимальное давление для датчика типа ММ393А - 8 кг/см. (ВАЗ), ММ358 - 6 кг/см?1 (ГАЗ).

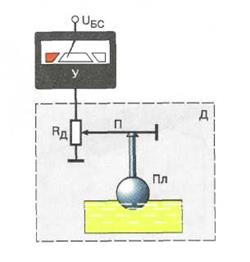

Датчики уровня топлива.

Принцип действия.

В современных датчиках чувствительный элемент представляет собой полый металлический поплавок цилиндрической формы, который всегда находится на поверхности топлива (рис.1.7). При изменении уровня топлива положение поплавка изменяется, одновременно перемещается ползунок реостата, сопротивление в цепи электромагнитного или логометрического указателя уровня топлива изменяется и приводит к отклонению стрелки указателя уровня топлива. Имеется неподвижный контакт включения контрольной лампы резерва топлива.

В современных датчиках чувствительный элемент представляет собой полый металлический поплавок цилиндрической формы, который всегда находится на поверхности топлива (рис.1.7). При изменении уровня топлива положение поплавка изменяется, одновременно перемещается ползунок реостата, сопротивление в цепи электромагнитного или логометрического указателя уровня топлива изменяется и приводит к отклонению стрелки указателя уровня топлива. Имеется неподвижный контакт включения контрольной лампы резерва топлива.

Рис 1.7 Схема включения датчика уровня топлива в цепь контрольного прибора:

У- указатель, Д - датчик; RД - реостат датчика; П - ползунок реостата; Пл - поплавок датчика

Датчики электронных спидометров.

Принцип действия.

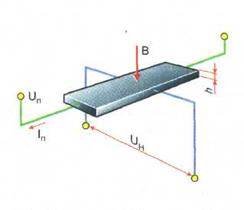

В этих датчиках используется «эффект Холла», названный в честь американского физика Э. Холла, открывшего это явление в 1879 г. Если к проводнику или к полупроводнику приложено напряжение Un (рис. 1.8) и его пронизывает под прямым углом магнитное поле, обладающее индукцией В, то возникает «напряжение Холла» UH , перпендикулярное направлению тока от источника питания IП и направлению магнитного поля:

UН = КН IП В / h

где КН - постоянная Холла, I П - ток от источника питания, В - магнитная индукция, h - толщина проводника (полупроводника).

|

|

Рис.1.8 Эффект Холла:

Рис.1.8 Эффект Холла:

Uп, Iп- напряжение и ток источника питания; В - магнитная индукция; h - толщина проводника (полупроводника); UH - выходное напряжение

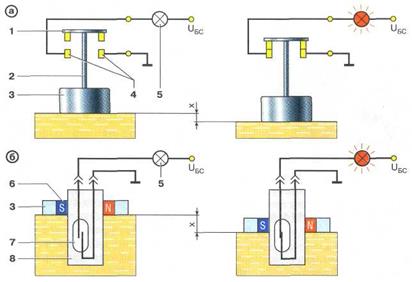

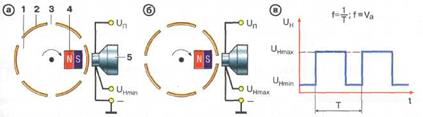

Рис. 1.9. Принцип работы датчика спидометра:

а- прохождение между магнитом и датчиком сегмента экрана; б- прохождение между магнитом и датчиком прорези экрана; в - изменение выходного напряжения датчика при вращении экрана; 1 - экран; 2 - сегмент экрана; 3 - прорезь экрана; 4 - магнит;

5 - датчик Холла с элементами усиления и преобразования выходного напряжения; Uп - напряжение источника питания; UH - выходное напряжение; Т - период следования импульсов датчика Холла; f - частота следования импульсов; Va - скорость автомобиля

Из этого выражения следует, что величина напряжения UH пропорциональна индукции В. Если магнитное поле В изменять с частотой, пропорциональной скорости движения автомобиля, то и частота изменения выходного напряжения UH тоже будет пропорциональна скорости автомобиля. На практике магнитное поле создается неподвижным магнитом, а его изменение - специальным вращающимся экраном 1с прорезями 3 (рис.1.9). При вращении экрана его сегменты 2 и прорези 3 поочередно проходят между магнитом 4 и датчиком Холла 5. Когда между магнитом и датчиком проходит сегмент экрана магнитное поле перекрывается и на выходе датчика напряжение минимально UHmin При прохождении между магнитом и датчиком прорези экрана на датчик поступает максимальный магнитный поток и на выходе напряжение становится максимальным (UH max). Таким образом, при вращении экрана со скоростью, пропорциональной скорости движения автомобиля, на выходе датчика Холла появляются импульсы напряжения, частота следования которых пропорциональна скорости автомобиля.

Автомобили последних моделей оснащены электронными спидометрами типа 45.3802 (ВАЗ) и 563802 (ГАЗ), принцип действия которых основан на измерении частоты импульсов от датчика скорости, расположенного на коробке передач. На выходе датчика при движении автомобиля появляются прямоугольные импульсы , нижний уровень которых должен быть не более 1В, а верхний уровень - не менее 5 В. В соответствии с международными стандартами датчик вырабатывает 6000 прямоугольных импульсов за 1 км пути. Эти импульсы преобразуются электронной схемой спидометра в электрический ток, измеряемый магнитоэлектрическим прибором, причем величина тока зависит от числа поступающих импульсов в единицу времени, т.е. будет пропорциональна скорости автомобиля. Кроме того, электронная схема путем подсчета поступающих импульсов обеспечивает работу шагового электродвигателя, который вращает барабанчики счетчиков пройденного пути: итогового и суточного.

1.3.2. Датчики аварийных режимов.

Датчики аварийных режимов сигнализируют водителю о выходе параметров агрегатов автомобиля за допустимые пределы (датчики перегрева охлаждающей жидкости, аварийного давления масла, аварийного падения уровня тормозной жидкости, износа тормозных колодок), либо о включении исполнительных устройств, устраняющих аварийный режим (датчик включения электровентилятора системы охлаждения двигателя).

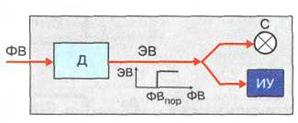

В отличие от датчиков контрольных приборов, выходные сигналы которых пропорциональны изменению измеряемых величин, датчики аварийных режимов реагируют лишь на пороговое (максимальное или минимально допустимое) значение физической величины. При этом замыкаются контакты датчика, включая сигнализатор или исполнительное устройство, устраняющее аварийный режим (рис.1.10).

Рис. 1.10. Функциональная схема работы датчиков аварийных режимов:

ФВ - физическая величина; ЭВ - электрическая величина; ФВпор- пороговое значение физической величины; Д - датчик; С - сигнализатор; ИУ - исполнительное устройство, устраняющее аварийный режим

К этому типу также относятся датчики: снижения давления в одном из контуров раздельного привода тормозов; уровня охлаждающей жидкости; уровня омывающей жидкости; уровня масла в двигателе.

Датчики перегрева охлаждающей жидкости.

Принцип действия.

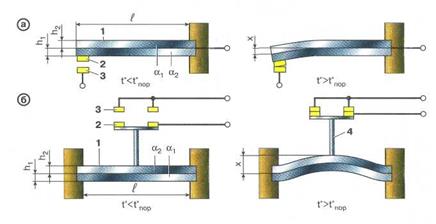

В этих датчиках используются свойства термобиметаллической пластины изгибаться при нагреве (такая пластина состоит из двух слоев металла, имеющих различные значения температурного коэффициента линейного расширения). Один слой пластины выполнен из инвара (сплав железа с никелем 36%) и имеет очень малый коэффициент линейного расширения, а второй (стальной) слой пластины имеет большой коэффициент. В корпусе датчика такая пластина может быть неподвижно закреплена либо одним концом, либо двумя (рис. 1.11). В первом случае подвижный контакт размещен на свободном конце пластины, во втором - при прогибе пластины перемещается толкатель, закрепленный в центре пластины, который перемещает подвижный контакт. Прогиб пластины при нагреве зависит от разности коэффициентов  и

и  линейного расширения стали и инвара, толщины их слоев h1 и h2, длины

линейного расширения стали и инвара, толщины их слоев h1 и h2, длины  нагреваемого участка и температуры

нагреваемого участка и температуры  перегрева пластины. Для консольного закрепленной пластины величина изгиба пластины X при перегреве охлаждающей жидкости определяется формулой:

перегрева пластины. Для консольного закрепленной пластины величина изгиба пластины X при перегреве охлаждающей жидкости определяется формулой:

Температура замыкания контактов = 102 - 109 ° С. (ГАЗ). Датчик включения электровентилятора системы охлаждения двигателя типа ТМ 108 состоит из биметаллической пластины и толкателя, который перемещает подвижный контакт при превышении температуры охлаждающей жидкости предельно допустимого значения. Температура включения вентилятора равна (92 - 98 )° С. (ВАЗ).

Рис 1.11. Принцип действия датчика перегрева охлаждающей жидкости:

а- с консольным креплением термобиметаллической пластины; б - с жестким креплением обоих концов термобиметаллической пластины; 1 - термобиметаллическая пластина; 2 - подвижный контакт; 3 - неподвижный контакт; 4 - толкатель; X - величина изгиба пластины при перегреве охлаждающей жидкости;  ,

,  - линейные коэффициенты температурного расширения пассивного (инвар) и активного (сталь) слоев термобиметаллической пластины;

- линейные коэффициенты температурного расширения пассивного (инвар) и активного (сталь) слоев термобиметаллической пластины;  и

и  - толщины активного и пассивного слоев термобиметаллической пластины;

- толщины активного и пассивного слоев термобиметаллической пластины;  - длина нагреваемого участка термобиметаллической пластины;

- длина нагреваемого участка термобиметаллической пластины;  - пороговое (максимально допустимое) значение температуры охлаждающей жидкости

- пороговое (максимально допустимое) значение температуры охлаждающей жидкости

Конструкции датчиков представлены на рис. 1.12 и 1.13.

Рис 1.12. Устройство датчика сигнализатора перегрева охлаждающей жидкости:

1- вывод; 2 - корпус; 3 - основание; 4 - термобиметаллическая пластина;

5 - неподвижный контакт

Рис 1.13. Устройство датчика ТМ108 включения электровентилятора системы охлаждения двигателя:

1-корпус; 2-термобиметаллическаяпластина; 3 - толкатель; 4 - направляющая толкателя; 5 - подвижный контакт; 6 - неподвижный контакт

Датчик аварийного давления масла.

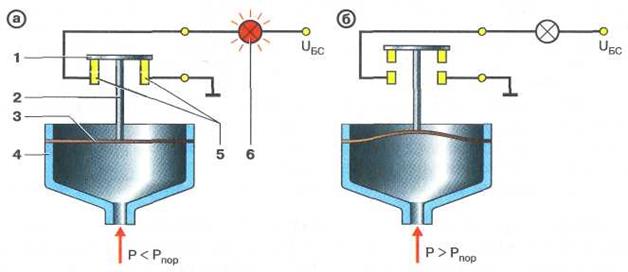

Принцип действия.

В основе работы этого датчика лежит свойство упругих элементов деформироваться под действием давления окружающей среды. В качестве упругого элемента используются мембраны, но в отличие от датчиков манометров они не гофрированные, а плоские. Хотя они менее чувствительны, чем гофрированные, но проще в изготовлении. При работе двигателя Р > Рпор мембрана прогибается , толкатель удерживает контакты в разомкнутом состоянии. При снижении давления контакты замыкаются, сигнализатор аварийного давления масла загорается. Мембрана изготавливается из полиэфирной пленки. Тип датчика ММ 120, давление замыкания контактов 0,2 - 0,6 кг/см.

Рис

1.14. Принцип действия датчика аварийного давления масла:

1.14. Принцип действия датчика аварийного давления масла:

1- подвижный контакт; 2 - толкатель; 3 - мембрана; 4 - корпус; 5 - неподвижные контакты; 6 - сигнальная лампа; Рпор - пороговое (минимально допустимое) значение давления масла

Рис 1.15. Устройство датчика аварийного давления масла:

1- толкатель; 2 - подвижный контакт; 3 - изолирующий колпачок; 4 - пружина; 5 - пробка-фильтр; 6 - контактная втулка 7 - штекер; 8 - неподвижный контакт; 9 - мембрана; 10 – корпус

Датчики уровня жидкостей.

Принцип действия.

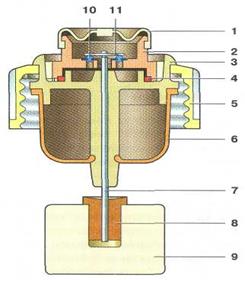

В отечественных легковых автомобилях применяются два типа датчиков уровня жидкостей: с обычными контактами (датчик уровня тормозной жидкости) и магнитоуправляемыми (геркон) контактами (датчики уровня масла, охлаждающей и омывающей жидкостей), Чувствительным элементом в обоих случаях служит поплавок (рис. 1.16). Конструкция датчика представлена на рис. 1.17.

В контактных датчиках поплавок 3 через толкатель 2 удерживает контакты 1 и 4 датчика в разомкнутом состоянии, пока уровень жидкости находится в пределах нормы. При снижении уровня до минимально допустимой величины поплавок опускается и контакты датчика замыкаются, включая сигнализатор. С этой целью в герконовых датчиках на внутреннем диаметре поплавка размещен небольшой магнит 6.

Типы датчиков: 3505-100 - 3505-110.

|

|

|

|

Рис. 1.16. Принцип действия датчиков уровня жидкостей:

а- контактного; б - герконового; 1 - подвижный контакт; 2 - толкатель; 3 - поплавок; 4 - неподвижные контакты; 5 - сигнальная лампа; 6 - магнит; 7 - геркон (магнитоуправляемые контакты); 8 - корпус датчика

|

|

Рис 1.17. Устройство датчика аварийного уровня тормозной жидкости:

1- защитный колпачок; 2 - корпус; 3 - основание; 4 - уплотнительное кольцо; 5 - зажимное

кольцо; 6 - отражатель; 7 - толкатель; 8 - втулка; 9 - поплавок; 10 - неподвижный контакт;

11 подвижный контакт

Датчики системы зажигания.

В легковых автомобилях с бензиновыми двигателями применяют различные по конструкции и схемному исполнению системы искрового зажигания: контактные, контактно-транзисторные (имеют ограниченное применение), бесконтактные (электронные) и микропроцессорные. Применение последних позволило повысить топливную экономичность двигателя, уменьшить нагарообразование в цилиндрах и токсичность отработавших газов, облегчить пуск холодного двигателя зимой.

Микропроцессорные системы имеют дополнительные преимущества: во-первых, в них отсутствует механический высоковольтный распределитель, а во-вторых, специальные датчики этих систем учитывают большое количество факторов, влияющих на эффективность искрового разряда.

Датчики бесконтактных систем зажигания (БСЗ).

В этих системах для управления моментом искрообразования используется совокупность датчиковых систем, образующих единый конструктивный узел, называемый датчиком-распределителем или датчиком момента зажигания. Совокупность датчиковых систем содержит три устройства:

- датчик момента искрообразования (зажигания);

- датчик - регулятор (центробежный) угла опережения зажигания в зависимости от частоты вращения коленчатого вала двигателя;

- датчик - регулятор (вакуумный) угла опережения зажигания в зависимости от нагрузки двигателя.

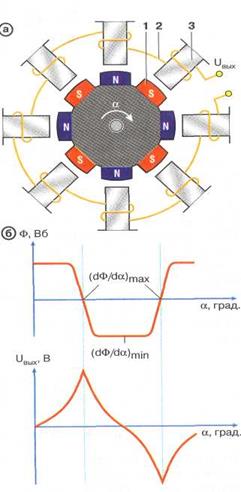

Принцип действия датчиков начального момента искрообразования.

В качестве таких датчиков применяются магнитоэлектрические датчики генераторного типа и датчики Холла.

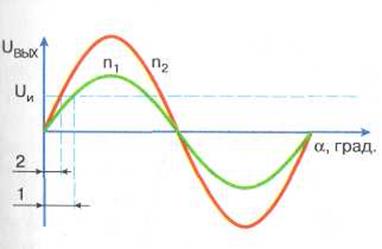

Принцип действия датчика генераторного типа основан на явлении электромагнитной индукции, открытом в 1831 г. Сущность явления в том, что при всяком относительном перемещении проводника и магнитного поля, при котором происходит пересечение магнитных линий проводника, в проводнике индуцируется ЭДС. Относительное перемещение проводника и магнитного поля обеспечивается вращением постоянного магнита ротора 1 относительно обмотки 2, размещенной на неподвижном статоре 3. При этом в обмотке статора 2 индуцируется переменная ЭДС, частота которой пропорциональна частоте вращения ротора (рис.1.18):

Рис. 1.18. Принцип действия магнитоэлектрического датчика генераторного типа:

а- схема датчика; б - зависимость магнитного потока Ф и напряжения обмотки Uвых в зависимости от угла поворота α; 1 - ротор с постоянным магнитом; 2 - обмотка статора; 3 - статор

Рис 1.19. Форма выходного сигнала магнитоэлектрического датчика генераторного типа:

1- начало искрообразования при малой частоте п, вращения ротора Р1; 2 - начало искрообразования при большой частоте пг вращения ротор

Uвых = K w n (d Ф / d α )

где К - коэффициент, зависящий от характеристик магнитной цепи; w- число витков обмотки статора; n - частота вращения ротора; dФ/d  - скорость изменения магнитного потока Ф в зависимости от угла поворота ротора. Работа датчика характерна знакопеременным магнитным потоком и симметричной формой выходного сигнала Uвых. (рис.1.19). В реальных датчиках выходной сигнал Uвых имеет синусоидальную форму. При этом моменту искрообразования соответствует начало положительной волны синусоиды. Амплитуда сигнала датчика пропорциональна частоте вращения ротора, поэтому при низких частотах вращения ротора происходит смещение момента искрообразования, что требует схемной компенсации этого явления в реальных конструкциях бесконтактных систем зажигания.

- скорость изменения магнитного потока Ф в зависимости от угла поворота ротора. Работа датчика характерна знакопеременным магнитным потоком и симметричной формой выходного сигнала Uвых. (рис.1.19). В реальных датчиках выходной сигнал Uвых имеет синусоидальную форму. При этом моменту искрообразования соответствует начало положительной волны синусоиды. Амплитуда сигнала датчика пропорциональна частоте вращения ротора, поэтому при низких частотах вращения ротора происходит смещение момента искрообразования, что требует схемной компенсации этого явления в реальных конструкциях бесконтактных систем зажигания.

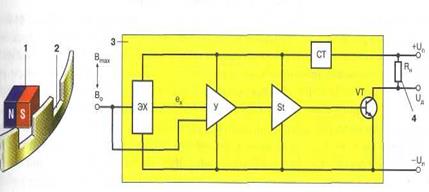

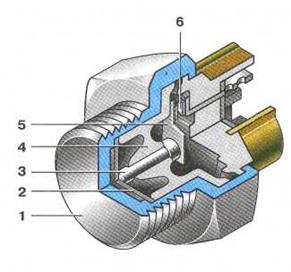

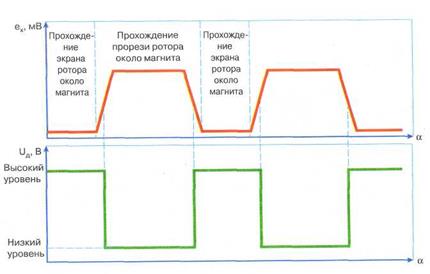

Принцип действия датчика «Холла» рассмотрен выше. Величина ЭДС датчика Холла очень мала, поэтому ее усиливают с помощью преобразовательной схемы, содержащей усилитель, пороговый элемент (релейный усилитель), транзистор и стабилизатор напряжения (рис. 1.20). Все это представлено в виде микросхемы. Выходной сигнал датчика имеет два уровня «высокий», когда около магнита датчика проходит экран, и «низкий», когда около магнита датчика проходит прорезь, т.е. сигнал об угловом положении коленчатого вала двигателя формируется в датчике Холла в виде прямоугольных импульсов (рис.1.21). Образование искры происходит в момент, когда задняя кромка экрана ротора достигает середины датчика. Фронт сигнала практически не зависит от частоты вращения ротора и, следовательно, задержка искрообразования незначительна по сравнению с задержкой искрообразования магнитоэлектрического датчика генераторного типа.

|

|

Рис 1.20. Схема датчика Холла:

1- постоянный магнит; 2 - магнитомягкий экран с прорезями (ротор); 3 - микросхема; ЭХ - элемент Холла (чувствительный элемент датчика); У - усилитель; St - пороговый элемент (релейный усилитель); VT - выходной транзистор; СТ - стабилизатор напряжения; 4 - нагрузка (коммутатор бесконтактной системы зажигания)

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|