- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Таблица 6- Характеристика веществ и готового продукта по токсичности 2 страница

2.6 Материальный расчёт стадии

Gч =  * Нр, кг/ч, (1)

* Нр, кг/ч, (1)

где М – годовая производительность по ОПСБ, т/год;

Тэф – эффективный фонд рабочего времени, ч;

М = 1500 т/г.

Тэф = Ткал * 24 – Тппр, ч, (2)

где Ткал – календарный годовой фонд

Тппр – время планово – предупредительного ремонта, ч;

Ткал = 365;

Тппр = 240 ч;

Тэф = 366 * 24 – 264 = 8520 ч

Gч =

кг/ч

кг/ч

Проводим расчет расхода дистиллята Gd и расхода кубового остатка Gw

Gf*xf = Gd*xd+ Gw*xw (3)

0,2745 *176,423 = Gd * 1,0000 + (0,2745*176,423)* Gd

Gd = 176,423

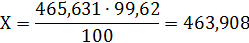

Gw = 642,707 – 176,423 = 465,631

Приход потоков определяются по процентному соотношению согласно регламенту действующего производства.

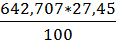

Найдем количество приходящих компонентов в исходной смеси, дистиллята и кубового остатка исходя из пропорции:

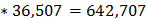

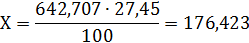

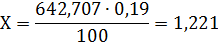

642,707 – 100%

х – 0,08%

=

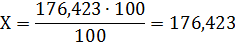

=  = 176,423

= 176,423

Исходя из пропорции на основании процентного содержания компонентов действующего производства рассчитаем приход исходной смеси:

Приход исходной смеси

| Бутиловый спирт |

|

| Окись пропилена |

|

| Бутиловые эфиры |

|

| Вода |

|

| Кубовая жидкость | |

| Флотореагент ОПСБ |

|

| Дистиллят | |

| Бутиловый спирт |

|

| Окись пропилена |

|

| Вода |

|

| Потери | |

| Окись пропилена Бутиловый спирт Вода |

|

Расход потоков определяется по процентному содержанию согласно регламенту действующего производства

Таблица 5 – Материальный баланс

| Приход | Кг/ч | % | Расход | Кг/ч | % |

| 1 Исходная смесь: | 1 Флотореагент ОПСБ | 176,423 | |||

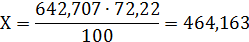

| -бутиловый спирт; | 464,163 | 72,22 | 2 Спирт бутиловый возвратный: | ||

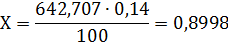

| -окись пропилена; | 0,8998 | 0,14 | -бутиловый спирт; | 463,908 | 99,63 |

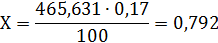

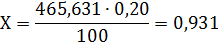

| -бутиловые эфиры моно-, ди-, три- и др.; | 176,432 | 27,45 | -окись пропилена; | 0,792 | 0,17 |

| -вода. | 1,221 | 0,19 | -вода; | 0,931 | 0,20 |

| 3 Потери: | |||||

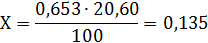

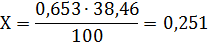

| - окись пропилена; | 0,135 | 20,60 | |||

| - бутиловый спирт; | 0,251 | 38,46 | |||

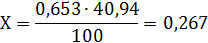

| - вода | 0,267 | 40,94 | |||

| Итого: | 642,707 | Итого: | 642,707 |

2.7 Тепловой баланс

Для выполнения расчётов определим температуры кипения и теплоёмкости исходной смеси, дистиллята и кубового остатка.

Температуры кипения в соответствующих точках пересечения имеют следующие значения: для кубового остатка tw= 205ºC, для исходной смеси tF=117ºC, для дистиллята tp=57ºC.

Теплоёмкости флотореагента ОПСБ при 57; 117 и 205ºC соответственно равны 2765; 3205 и 4115 Дж/(кг К); для воды при тех же температурах теплоёмкость практически постоянная и равна 4190 Дж/(кг ˑ К)

Теплоёмкости исходной смеси, дистиллята и кубового остатка, представляющих смесь, определяются по формуле:

c=c1x1+c2x2+…+cnxn, (4)

где c-удельная теплоёмкость, Дж/(кг∙К); x-концентрация жидкой фазы

cp=2765∙0,37 +4190∙0,02 = 1110,5 Дж/(кг∙К)

cF=3205∙0,99+4190∙0,02 = 3248 Дж/(кг∙К)

cw=4115∙1= 4115 Дж/(кг∙К).

Определяем теплоту парообразования (кДж/кг) флегмы при температуре парообразования летучего компонента t:

rф=r1 ∙xp+r2 ∙(1-xp), (5)

где r-удельная теплота парообразования Дж/кг

Rф=1300,9 ∙0,01+2387,5∙(1-0,01)=2493,6 кДж/кг=2493,6∙103 Дж/кг

Энтальпия пара (Дж/кг), выходящего из колонны определяется по формуле:

Iп=rф+cp∙t, (6)

где I-удельная энтальпия Дж/кг; t-температура ºC

Iп=2493,6∙103+111,5∙57=8849100 Дж/кг

Потери теплоты принимаем равными 3% от её расхода в кубе.

Расход теплоты в кубе колонны с учётом тепловых потерь:

Q=Gw(cwtw–cFtF)+GD∙Rrф+GD(Iп–cFtF)+Qпот, (7)

где Q-поверхностное натяжение Н/м.

Q=3,18(4115∙100–3248∙83)+2,3∙1,1∙2493,6∙103+1,215(8849100-3248∙83)+0,03=17184212,9 Вт

Расход греющего пара в кубе колонны(Вт):

Gгп=Qнагр/rгп∙xгп (8)

Gгп=17184212,9/5518∙103∙0,37=8,42

Принимая повышение температуры на 20ºC, определяем расход высококипящего компонента:

А) в дефлегматоре:

Gʹ=GD(1+R)∙rф/(cw∙20) (9)

Gʹ=2,3(1+1,1)∙2493,6∙103/(4190∙20)=143,72 кг/с

Б) в холодильнике дистиллята:

Gʹʹ=GD∙(t–tконд.)∙cw/(cw∙20) (10)

Gʹʹ=2,3(57-27)∙1110,5/(4190∙20)=0,91 кг/с

В) в холодильнике кубового остатка:

Gʹʹʹ=Gw∙(tw –tконд)∙сw/(cw∙20) (11)

Gʹʹʹ=3,18(99-27)∙4115/(4190∙20)=11,24 кг/с

Г) общий расход труднолетучего компонента равен:

Gв = Gʹ+ Gʹʹ+ Gʹʹʹ (12)

Gв= 143,71 + 0,91 + 11,24 = 155,86 кг/с

2.3 Конструктивный расчёт

Определение объемов пара и жидкости, проходящих через колонну массовые концентрации жидкостей и паров в колонне. Сначала определим мольные массы жидкостей и паров, средние мольные и массовые концентрации жидкостей и паров в колонне.

Средний мольный состав жидкости:

А) в верхней части колонны:

xср.в=(хp+xF)/2 (13)

xср.в =(0,91 + 0,18)/2=0,545

Б) в нижней части:

xср.н=(xW+xF)/2 (14)

xср.н=(0,01+0,18)/2=0,095

Средний массовый состав жидкости:

А) в верхней части колонны:

x¯ср.в=(x¯p+x¯F)/2 (15)

x¯ср.в=(0,018+0,28)/2=0,149

Б) в нижней части колонны:

x¯ср.н=( x¯w + x¯F)/2 (16)

x¯ср.н=(0,018+0,28)/2=0,149

Средняя мольная масса жидкости (кг/кмоль):

А) в верхней части колонны:

Мв=Мнк∙xср.в+Мвк∙(1-xср.в), (17)

где Мнк, Мвк-молярные массы низкокипящего и высококипящего компонента

Мв=32∙0,545+18∙(1-0,545)=25,63 кг/кмоль

Б) в нижней части колонны:

Мн=Мнк∙xср.н+Мвк(1-xср.н) (18)

Мн=32∙0,095+18∙(1-0,095)=19,33 кг/кмоль

Мольная масса (кг/моль):

А) дистиллят:

MP=Mнк∙xp+Mвк(1-xp) (19)

MP=32∙0,91+18∙(1-0,91)=30,74 кг/кмоль

Б) исходной смеси:

MF=Mнк∙xF+Mвк(1-xF) (20)

MF=32∙0,18+18∙(1-0,18)=20,52 кг/кмоль

В) кубового остатка:

MW=Mнк∙xw+Mвк(1-xw) (21)

MW=32∙0,01+18∙(1-0,01)=18,12 кг/кмоль

Средний мольный состав паров:

А) в верхней части колонны:

yср.в=(yp+yF)/2, (22)

где y-концентрация паровой фазы.

yср.в=(0,91+0,57)/2=0,74

Б) в нижней части колонны:

yср.н=(yW+yF)/2 (23)

yср.н=(0,01+0,57)/2=0,29

Средняя мольная масса паров(кг/кмоль):

А) в верхней части колонны:

Мв пара=Мнк∙yср.в+Мвк(1-yср.в) (24)

Мв пара=32∙0,74+18(1-0,74)=28,34 кг/кмоль

Б) в нижней части колонны:

Мн пара=Мнк∙yср.н+Мвк(1-yср.н) (25)

Мн пара=32∙0.29+18(1-0,29)=22,06 кг/кмоль

Средняя плотность жидкости(кг/м3):

А) в верхней части колонны:

ρв=ρнк∙x¯ср.в+ρвк(1-x¯ср.в), (26)

где ρ-плотность кг/м3

ρв=743,6∙0,615+977∙(1-0,615)=833,5 кг/м3

Б) в нижней части колонны:

ρн=ρнк∙x¯ср.н+ρвк∙(1-x¯ср.н) (27)

ρн=743,6∙0,149+977∙(1-0,149)=942,2 кг/м3,

Плотности высококипящего и низкокипящего компонента в формуле 29 смотрят при средней температуре ºC определённой по формуле:

tср.в=(tp+tF)/2 , (28)

где t-температура ºC

tср.в=(64+83)/2=73,5ºC

Плотности высококипящего и низкокипящего компонента в формуле 30 смотрят при средней температуре ºC определённой по формуле:

tср.н=(tw+tp)/2 (29)

tср.н=(98+83)/2=90,5ºC

Средняя плотность пара(кг/м3):

А) в верхней части колонны:

ρср.в.п.=(Мв пара/22,4)∙(273/(273+tср.в)), (30)

где ρ-плотность кг/м3

ρср.в.п=(28,34/22,4)∙(273/(273+73,5))=0,9954 кг/м3

Б) в нижней части колонны:

ρср.н.п.=(Мн пара/22,4)∙(273/(273+tср.н)) (31)

ρср.н.п.=(22,06/22,4)∙(273/(273+90,5))=0,735 кг/м3

Массовый расход жидкости(кг/с):

А) в верхней части:

Lв=GD∙R∙Mв/Mp, (32)

где L-расход жидкой фазы кг/с.

Lв=1,827∙1,1∙28,34/30,74=1,8 кг/с

Lв=1,827∙1,1∙28,34/30,74=1,8 кг/с

Б) в нижней части:

Lн=Gp∙R∙Mн/Mp+GF∙Mн/MF (33)

Lн=1,827∙1,1∙22,06/30,74+6,5∙22,06/20,52=8,4кг/с

Массовый поток пара:

А) в верхней части колонны:

Gв=Gp∙(R+1)∙Mпара/Mp (34)

Gв=1,827∙(1,1+1)∙28,34/30,74=3,54 кг/с

Б) в нижней части колонны:

Gн=Gp∙(R+1)∙Mн пара/Mp (35)

Gн=1,827∙(1,1+1)∙22,06/30,74=2,7 кг/с

2.8 Технологический расчет

Предельно допустимая скорость паров (м/с) в колонне определяется:

А) в верхней части:

wв.пр.=0,05  , (36)

, (36)

где w-скорость потока (м/с)

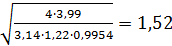

wв.пр.=0,05  м/с

м/с

Б) в нижней части:

wн.пр.=  (37)

(37)

wн.пр.=0,05

Рабочая скорость паров в верхней и нижней части колонны соответственно равна:

wр.в.=wв.пр.∙0,85 (38)

wр.в.=1,44∙0,85=1,22 м/с

wр.н.=wн.пр.∙0,85 (39)

wр.н.=1,79∙0,85=1,52 м/с

Ориентировочный диаметр верхней и нижней части колонны:

А) в верхней части:

Dв=  (40)

(40)

Dв=  м

м

Б)в нижней части:

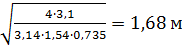

Dн=  (41)

(41)

Dн=

Определяем средний диаметр (м):

Dср=(Dв+Dн)/2 (42)

Dср=(1,52+1,68)/2=1,6 м

Принимаем стандартную колонну. При этом действии рабочая скорость пара (м/с) при средней скорости паров:

wср=(wр.в+wр.н)/2 (43)

wср=(1,22+1,52)/2=1,37 м/с

wр=wср(Dср/Dгост)2 (444)

wр=1,37∙(1,6/2)2=1,302 м/с

Согласно стандарту выбираем тарелки.

Скорость пара (м/с) в рабочем сечении тарелки определяется по формуле:

wг=wр  , (45)

, (45)

где Sт-рабочее сечение тарелки.

wг=1,302∙  =1,95 м/с

=1,95 м/с

2.9 Механический расчёт оборудования

Для этого необходимо посчитать число действительных тарелок:

n=nт/ɳ, (46)

где nт-число теоретических тарелок; ɳ-к.п.д. тарелок определяют по опытным данным и находим в пределах 0,3÷0,8.

n=10/0,5=20

Для выбора значения к.п.д. тарелки воспользуемся графиком зависимости к.п.д. от произведения относительной летучести ɑ на вязкость μ перегоняемой смеси. Относительная летучесть ɑ определяется по формуле: ɑ=PА/PВ, динамический коэффициент вязкости-по формуле:

lg  =x1 lgμ1+

=x1 lgμ1+  lgμ2+…+xn lgμn (47)

lgμ2+…+xn lgμn (47)

Смесь в нижней части колонны:

tw=98ºC;  =0,25∙10-3 Па∙с;

=0,25∙10-3 Па∙с;  =2260 мм.рт.ст.;

=2260 мм.рт.ст.;

=0,35∙10-3 Па∙с;

=0,35∙10-3 Па∙с;  =725 мм.рт.ст; ɑ1=2260/725=3,12;

=725 мм.рт.ст; ɑ1=2260/725=3,12;

lg  =0,01∙lg0,25∙10-3+(1-0,01)lg0,35∙10-3

=0,01∙lg0,25∙10-3+(1-0,01)lg0,35∙10-3

=0,349∙10-3Па∙с;

=0,349∙10-3Па∙с;

При ɑμ=3,12∙0,349∙10-3=1,089∙10-3 имеем:  =0,40

=0,40

Исходная смесь:

tF=83ºC;  =0,27∙10-3 Па∙с;

=0,27∙10-3 Па∙с;  =1356 мм.рт.ст.;

=1356 мм.рт.ст.;

=0,32∙10-3 Па∙с;

=0,32∙10-3 Па∙с;  =397 мм.рт.ст; ɑ2=1356/397=3,42;

=397 мм.рт.ст; ɑ2=1356/397=3,42;

lg  =0,18∙lg0,27∙10-3+(1-0,18)lg0,32∙10-3

=0,18∙lg0,27∙10-3+(1-0,18)lg0,32∙10-3

=0,31∙10-3Па∙с;

=0,31∙10-3Па∙с;

При ɑμ=3,42∙0,31∙10-3=1,0602∙10-3= имеем:  =0,63

=0,63

Смесь в верхней части колонны:

tp=64ºC;  =0,33∙10-3 Па∙с;

=0,33∙10-3 Па∙с;  =698 мм.рт.ст.;

=698 мм.рт.ст.;

=0,45∙10-3 Па∙с;

=0,45∙10-3 Па∙с;  =163 мм.рт.ст; ɑ3=698/163=4,28;

=163 мм.рт.ст; ɑ3=698/163=4,28;

lg  =0,91∙lg0,33∙10-3+(1-0,91)lg0,45∙10-3

=0,91∙lg0,33∙10-3+(1-0,91)lg0,45∙10-3

=0,339∙10-3Па∙с;

=0,339∙10-3Па∙с;

При ɑμ=4,28∙0,339∙10-3=1,45∙10-3= имеем:  =0,43

=0,43

Средний к.п.д. тарелки:

ɳср=(ɳ1+ɳ2+ɳ3)/3 (48)

ɳср=(0,40+0,63+0,43)/3=0,49

Действительное число тарелок определяем по формуле:

Nд=n/ɳср (49)

Nд=10/0,41=24,4

Принимаем 20 тарелок, из которых 17-в верхней части колонны, а 7-в нижней.

Питающей является седьмая тарелка снизу.

Для колонных аппаратов диаметром 1200 мм расстояние между тарелками будем считать равным 400 мм. Принимаем расстояние от верхней тарелки до крышки колонны h1=2360 мм и от нижней тарелки до днища h2=2400 мм.

Высота колонны рассчитывается по формуле:

Нк=(n-1)∙r+h1+h2 (50)

Нк=(20-1)∙0,04+2,36+2,4=14,20 м

3 Безопасность производства. Охрана труда

3.1 Характеристика веществ и готового продукта по токсичности

Таблица 6- Характеристика веществ и готового продукта по токсичности

| Наименование веществ и материалов | ПДК мг/м3 | t0 воспламенения, 0С | t0 самовоспла- менения, 0С | Воздействие на организм |

| Окись пропилена | -18 | При вдыхании ощущение стеснения в груди, раздражение слизистых, позднее резкая головная боль, слабость, понос, бессознательное состояние | ||

| Бутиловый спирт | Пары вызывают раздражение глаз и слизистых оболочек дыхательных путей. При попадании на кожу вызывает раздражение | |||

| Едкий натр | 0,5 | - | - | При попадании на кожу вызывает ожоги, при длительном воздействии может вызывать язвы. Сильно действует на слизистые оболочки, опасно попадание едкого в глаза. |

| Флотоореагент ОПСБ | - | Вследствие низкой летучести острое отравление парами мало вероятно, при длительном вдыхании возможна хроническая интоксикация. При попадании внутрь организма действует преимущественно на центральную нервную систему, печень, почки. На кожу и глаза оказывает слабое раздражающее действие, проникает через неповрежденную кожу. |

3.2 Мероприятия по технике безопасности

На стадии получения флотореагента ОПСБ вводится следующая сетка безопасности: «Умеренная опасность». В качестве защиты работающего персонала выдаются следующие средства индивидуальной защиты: костюм для защиты от растворов кислот и щелочей (штаны, куртка), фартук из полимерных материалов, ботинки кожаные, сапоги резиновые, перчатки для защиты от растворов кислот и щелочей, перчатки из полимерных материалов, каска, подшлемник под каску, очки защитные.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|