- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

КУРСОВОЙ ПРОЕКТ 4 страница

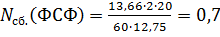

(4. 99)

(4. 99)

(4. 100)

(4. 100)

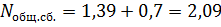

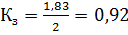

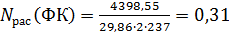

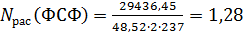

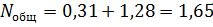

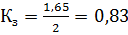

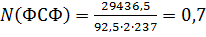

Принимаем 2 участка сборки с коэффициентом загрузки

(4. 101)

(4. 101)

4. 6 Участок обработки фанеры

После охлаждения фанера подвергается обрезке. В настоящее время для обрезки фанеры наиболее распространены 4-хпильные (или 2-х пильные спаренные станки). Причем, в зависимости от конструкции станка обрезку проводят по 1 листу или по-несколько листов в пачке.

Переобрез фанеры производит, как правило, на однопильных станках. Для шлифования фанеры в настоящее время и в перспективе используют широколенточные шлифовальные станки.

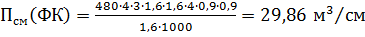

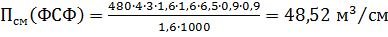

4. 6. 1 Расчет производительности обрезных станков 4-пильных (составленных из 2-пильных спаренных)

(4. 102)

(4. 102)

где Т = 480 – продолжительность смены, мин;

U = 4 – скорость подачи, м/мин;

n – число листов фанеры в пачке;

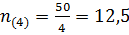

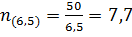

(4. 103)

(4. 103)

= 50 – высота пачки, мм;

= 50 – высота пачки, мм;

= 4; 6, 5– толщина фанеры, мм;

= 4; 6, 5– толщина фанеры, мм;

(4. 104)

(4. 104)

(4. 105)

(4. 105)

= 0, 9 – коэффициент использования машинного времени станка;

= 0, 9 – коэффициент использования машинного времени станка;

= 0, 9 – коэффициент использования рабочего времени;

= 0, 9 – коэффициент использования рабочего времени;

= 1, 6 – длина листа необрезной фанеры, м;

= 1, 6 – длина листа необрезной фанеры, м;

L = 1, 6, b = 1, 6 – соответственно длина и ширина листа обрезной фанеры, м.

(4. 106)

(4. 106)

(4. 107)

(4. 107)

шт (4. 108)

шт (4. 108)

шт (4. 109)

шт (4. 109)

шт (4. 110)

шт (4. 110)

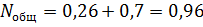

Принимаем 2 станка для обрезки фанеры ЛФО-16 с коэффициентом загрузки

(4. 111)

(4. 111)

4. 6. 2 Расчет производительности шлифовальных станков

Двухсторонние широколенточные шлифовальные станки

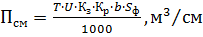

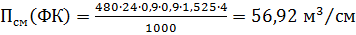

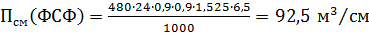

(4. 112)

(4. 112)

где Т = 480 – продолжительность смены, мин;

U = 24– скорость подачи, м/мин;

= 0, 9 – коэффициент заполнения станка;

= 0, 9 – коэффициент заполнения станка;

= 0, 9 – коэффициент использования рабочего времени станка;

= 0, 9 – коэффициент использования рабочего времени станка;

b = 1, 525,  = 4; 6, 5 – ширина (м) и толщина фанеры (мм).

= 4; 6, 5 – ширина (м) и толщина фанеры (мм).

(4. 113)

(4. 113)

(4. 114)

(4. 114)

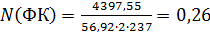

шт (4. 115)

шт (4. 115)

шт (4. 116)

шт (4. 116)

шт (4. 117)

шт (4. 117)

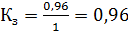

Принимаем 1 шлифовальный станок ДКШ-1 с коэффициентом загрузки

(4. 118)

(4. 118)

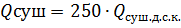

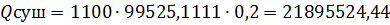

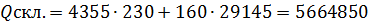

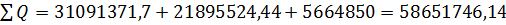

4. 7 Расход пара на технологические нужды

В фанерных цехах пар расходуется на гидротермическую обработку сырья, на сушку шпона (при наличии паровых сушилок), на склеивание фанеры.

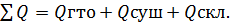

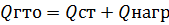

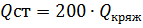

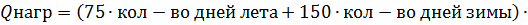

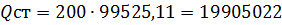

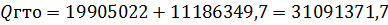

Годовое потребление пара на технологические нужды определяется как суммарные затраты на ГТО, сушку шпона и склеивание, т. е.

(4. 119)

(4. 119)

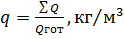

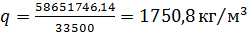

Определяется расход пара на 1  товарной (готовой) клееной продукции, т. е.

товарной (готовой) клееной продукции, т. е.

(4. 120)

(4. 120)

(4. 121)

(4. 121)

(4. 122)

(4. 122)

(4. 123)

(4. 123)

(4. 124)

(4. 124)

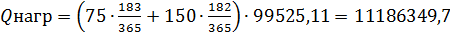

Продолжительность отопительного сезона (г. Саратов) составляет 182 дня.

(4. 125)

(4. 125)

(4. 126)

(4. 126)

кг (4. 127)

кг (4. 127)

кг (4. 128)

кг (4. 128)

кг (4. 129)

кг (4. 129)

кг

кг

(4. 130)

(4. 131)

(4. 131)

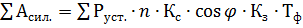

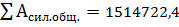

4. 8 Расчет количества электроэнергии, потребляемой силовой нагрузкой

Годовое потребление электроэнергии оборудованием

, кВт⋅ ч (4. 132)

, кВт⋅ ч (4. 132)

где  – установленная мощность электродвигателей соответствующего оборудования, кВт;

– установленная мощность электродвигателей соответствующего оборудования, кВт;

n – количество установленного оборудования, шт;

– коэффициент спроса;

– коэффициент спроса;

– коэффициент мощности;

– коэффициент мощности;

– годовой фонд времени работы оборудования, ч;

– годовой фонд времени работы оборудования, ч;

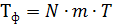

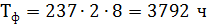

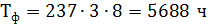

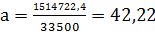

, ч (4. 133)

, ч (4. 133)

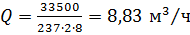

где N = 237 – число дней работы оборудования в году;

m = 1; 2; 3; 4; 6 – число рабочих смен в сутки;

Т = 8 – продолжительность смены, ч;

– коэффициент загрузки соответствующего оборудования.

– коэффициент загрузки соответствующего оборудования.

(4. 134)

(4. 134)

(4. 135)

(4. 135)

кВт⋅ ч (4. 136)

кВт⋅ ч (4. 136)

кВт/

кВт/  (4. 137)

(4. 137)

кВт/

кВт/  (4. 138)

(4. 138)

Таблица 4. 1

| Потребители электроэнергии (наименование оборудования) | Кол-во обр., шт. | Установленная мощность, кВт. | Коэффициенты | Годовой фонд времени, ч. | Годовое потребление, кВт., ч. | ||

Спроса,

| Мощности, cosφ | Загрузки оборудования,

| |||||

| Кран КК-П5 | 0, 2 | 0, 5 | 0, 8 | 12437, 46 | |||

| Лесотаска | 0, 35 | 0, 75 | 0, 8 | 14333, 76 | |||

| Лебедка для выкатки | 0, 55 | 0, 7 | 0, 8 | 12847, 3 | |||

| Окорочный станок ОК63-1Ф | 0, 5 | 0, 75 | 0, 9 | 157415, 4 | |||

| Балансированная пила Зеленкова ПА-15 | 12, 5 | 0, 5 | 0, 75 | 0, 96 | |||

| Лущильный станок 2HV-66 | 0, 26 | 0, 55 | 1, 01 | 57506, 25 | |||

| Ножницы для резки ленты шпона НФ-18-2 | 3, 0 | 0, 25 | 0, 40 | 0, 95 | 3242, 16 | ||

| Роликовые сушилки: | - | - | - | - | - | - | - |

| Паровая сушилка СУР-6 | 73, 5 | 0, 785 | 0, 50 | 0, 87 | 142759, 8 | ||

| Газовая сушилка СРГ-25м | 0, 85 | 0, 50 | 1, 01 | 427275, 5 | |||

Продолжение таблицы

| Шпонопочиночный станок ПШ-2 | 0, 9 | 0, 25 | 0, 40 | 0, 94 | 2245, 62 | ||

| Гильотинные ножницы НГ-18-1 | 8, 1 | 0, 25 | 0, 40 | 0, 88 | 8108, 81 | ||

| Ребросклеивающий станок РС-9 | 1, 32 | 0, 25 | 0, 40 | 0, 95 | 1426, 6 | ||

| Клеильный пресс с околопрессовой механизацией ДА443 | 0, 35 | 0, 51 | 0, 7 | 139300, 3 | |||

| Подпрессовочный пресс ДО838-Б | ФК 2 ФСФ 1 | 0, 3 | 0, 5 | 0, 77 | 16643, 1 8321, 5 | ||

| Клеенаносящие станки КВ18-1 | 2, 2 | 0, 35 | 0, 51 | 1, 05 | 3127, 15 | ||

| Обрезной станок 4-пильный ЛФО-16 | 43, 8 | 0, 45 | 0, 7 | 0, 88 | 92080, 1 | ||

| Калибровально-шлифованый станок ДКШ-1 | 213, 5 | 0, 40 | 0, 6 | 0, 98 | 190416, 04 | ||

| Ножеточильные станки | 5, 5 | 0, 60 | 0, 7 | 0, 8 | 7007, 62 | ||

| Пилоточильный станок автомат | 2, 5 | 0, 40 | 0, 5 | 0, 8 | 1516, 8 |

Продолжение таблицы

| Рубильная машина ДШ-4 (барабанная) | 0, 55 | 0, 70 | 0, 8 | ||||

| Дисковая | 0, 80 | 0, 80 | 0, 8 | 174735, 36 | |||

| Конвейеры: ленточные для рванины | 0, 6 | 0, 8 | 0, 8 | 26210, 3 | |||

| Цепной для чураков | 0, 55 | 0, 75 | 0, 8 | 12513, 6 |

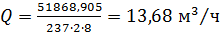

4. 9 Расчет площадей складов

Для обеспечения бесперебойной работы предприятий необходимо иметь запасы сырья, полуфабрикатов и готовой продукции. Существуют нормы создаваемых запасов.

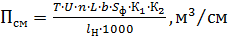

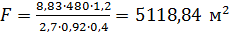

Потребная площадь складов для хранения шпона, фанеры (  ) может быть определена по формуле

) может быть определена по формуле

(4. 139)

(4. 139)

где  1, 2 – коэффициент неравномерности укладки;

1, 2 – коэффициент неравномерности укладки;

Q – производительность участка  ;

;

= 8; 24; 10; 480 – рекомендуемый срок хранения, ч;

= 8; 24; 10; 480 – рекомендуемый срок хранения, ч;

= 0, 8 (стопы); 2, 7 (штабеля) – высота стопы и штабеля, м;

= 0, 8 (стопы); 2, 7 (штабеля) – высота стопы и штабеля, м;

=0, 92 –коэффициент заполнения штабеля по высоте;

=0, 92 –коэффициент заполнения штабеля по высоте;

= 0, 4 – коэффициент использования площади склада.

= 0, 4 – коэффициент использования площади склада.

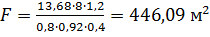

Площадь склада сырого шпона перед сушкой:

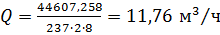

(4. 140)

(4. 140)

(4. 141)

(4. 141)

Площадь склада сухого шпона перед сборкой:

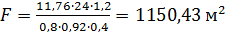

(4. 142)

(4. 142)

(4. 143)

(4. 143)

Площадь склада обрезной фанеры:

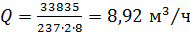

(4. 144)

(4. 144)

(4. 145)

(4. 145)

Площадь склада готовой продукции:

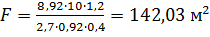

(4. 146)

(4. 146)

(4. 147)

(4. 147)

Заключение

Разработана технологическая часть проекта по выпуску фанеры общего назначения (ФК и ФСФ) производительностью 33500 м3 фанеры в год. Рассчитаны количества необходимого сырья (кряжей) и клееных материалов, для обеспечения заданной производительности. Произведены расчеты необходимого оборудования, определены расходы пара и электроэнергии. Разработана планировка фанерного цеха с установкой разработанного оборудования.

Библиографический список

1. Разиньков Е. М. Технология и оборудование клееных материалов: учебное пособие / Е. М. Разиньков, В. С. Мурзин, Е. В. Кантиева; ВГЛТА. - Воронеж, 2021. - 340 с.

2. Технология клееных материалов и древесных плит. Расчет расхода сырья и материалов в производстве фанеры [Текст]: метод. указания к выполнению курсового и дипломного проектов для студентов по направлению подготовки 35. 03. 02 – Технология лесозаготовительных и деревоперерабатывающих производств, профиль – «Технология мебели, материалов и изделий из древесины», «Дизайн мебели» / Е. М. Разиньков, В. С. Мурзин, О. В. Лавлинская, Т. Л. Ищенко; ВГЛТУ. - Воронеж, 2018. - 43 с.

3. Технология клееных материалов и древесных плит. Расчет технологического оборудования в производстве фанеры [Текст]: метод. указания к выполнению курсового и дипломного проектов для студентов по направлению подготовки 35. 03. 02 – Технология лесозаготовительных и деревоперерабатывающих производств, профиль – «Технология мебели, материалов и изделий из древесины», «Дизайн мебели» / Е. М. Разиньков, В. С. Мурзин, О. В. Лавлинская, Т. В. Ефимова; ВГЛТУ. - Воронеж, 2018. - 56 с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|