- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

КУРСОВОЙ ПРОЕКТ 3 страница

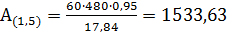

К = 0, 95 – коэффициент использования рабочего времени;

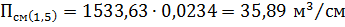

= 0, 0234 – объем сырого шпона (полноформатного и деловых кусков), полученного из одного чурака,

= 0, 0234 – объем сырого шпона (полноформатного и деловых кусков), полученного из одного чурака,  (определяется при расчете расхода сырья).

(определяется при расчете расхода сырья).

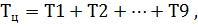

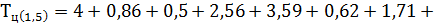

Продолжительность полного цикла обработки одного чурака (Тц) включает следующие затраты:

с (4. 17)

с (4. 17)

где Т1 – продолжительность установки чурака, зависит от диаметра иформы чурака, конструкции станка и центровочно–загрузочного приспособления, с.

Т1=4 с.

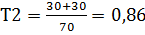

Т2 – продолжительность зажима чурака шпинделями

с (4. 18)

с (4. 18)

где  = 30 – глубина внедрения центра кулачка в торец чурака;

= 30 – глубина внедрения центра кулачка в торец чурака;

= 70 – скорость осевого перемещения наружных шпинделей, мм/с.

= 70 – скорость осевого перемещения наружных шпинделей, мм/с.

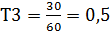

с (4. 19)

с (4. 19)

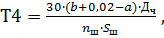

с (4. 20)

с (4. 20)

где  = 30 – путь, проходимый суппортом на ускоренной подаче, мм;

= 30 – путь, проходимый суппортом на ускоренной подаче, мм;

= 60–скорость ускоренной подачи суппорта, мм/с.

= 60–скорость ускоренной подачи суппорта, мм/с.

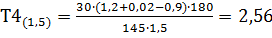

с (4. 21)

с (4. 21)

с (4. 22)

с (4. 22)

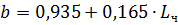

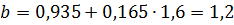

где b – коэффициент формы чурака, определяется по формулам

для березовых чураков

; (4. 23)

; (4. 23)

(4. 24)

(4. 24)

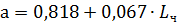

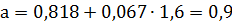

а – коэффициент оцилиндровки, определяемый по формулам

для березовых чураков

; (4. 25)

; (4. 25)

(4. 26)

(4. 26)

Lч=1, 6 – длина чурака, м;

Дч=180 – диаметр чурака, мм;

nш=145– число оборотов шпинделей,  ;

;

Sш=1, 5 – толщина шпона, мм;

с (4. 27)

с (4. 27)

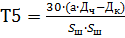

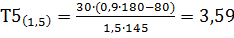

Т5 – продолжительность лущения оцилиндрованного чурака

, с (4. 28)

, с (4. 28)

где  =80 – диаметр карандаша, мм;

=80 – диаметр карандаша, мм;

с (4. 29)

с (4. 29)

5.

6.

7.

8.

8. 1.

8. 2.

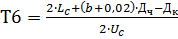

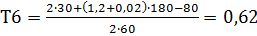

Т6 – продолжительность отвода суппорта, с

, с (4. 30)

, с (4. 30)

(4. 31)

(4. 31)

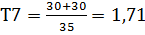

Т7 – продолжительность отвода шпинделя

, с (4. 32)

, с (4. 32)

где  = 35 – скорость осевого перемещения внутреннего шпинделя, мм/с;

= 35 – скорость осевого перемещения внутреннего шпинделя, мм/с;

(4. 33)

(4. 33)

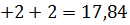

Т8 = 2 – продолжительность удаления карандаша, с;

Т9 = 2 – продолжительность прочистки просвета между ножом и прижимной линейкой, с.

с (4. 34)

с (4. 34)

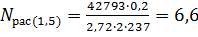

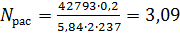

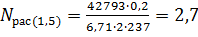

шт/см (4. 35)

шт/см (4. 35)

(4. 36)

(4. 36)

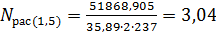

шт (4. 37)

шт (4. 37)

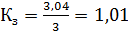

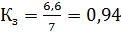

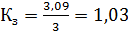

Принимаем 3 лущильных станка2HV-66 с коэффициентом загрузки:

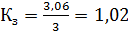

(4. 38)

(4. 38)

1.

2.

3.

4.

4. 1.

4. 2.

1. 3. 1

2. 2. 2 Рубка шпона

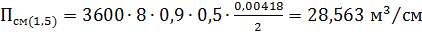

Производительность ножниц для рубки ленты шпона определяется по

формуле

(4. 39)

(4. 39)

где Т =8 – продолжительность смены, ч;

=0, 95 – коэффициент использования рабочего времени ножниц;

=0, 95 – коэффициент использования рабочего времени ножниц;

=0, 5 – коэффициент продолжительности рубки листов, % от продолжительности полного цикла получения шпона от одного чурака;

=0, 5 – коэффициент продолжительности рубки листов, % от продолжительности полного цикла получения шпона от одного чурака;

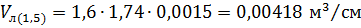

- объем одного листа сырого шпона,

- объем одного листа сырого шпона,  ;

;

t =2 – затраты времени на прохождение одного листа шпона через ножницы и отрезку его от ленты или из технической характеристики ножниц.

(4. 40)

(4. 40)

(4. 41)

(4. 41)

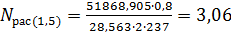

шт (4. 42)

шт (4. 42)

Принимаем 3 ножниц для рубки шпона НФ-18-3 с коэффициентом загрузки:

(4. 43)

(4. 43)

2. 3 Сушка шпона

Сушка шпона необходима для повышения качества склеиваемых древеснослоистых материалов. Влажность шпона после сушки должна быть в пределах 8±2 %, начальная влажность шпона определяется влажностью древесины чураков, которая зависит от сезона и способа доставки сырья, сроков и условий его хранения, вида и продолжительности гидротермической обработки сырья и т. п.

Сушка лущеного шпона в настоящее время осуществляется в сушильных устройствах непрерывного действия. Наиболее распространены в нашей стране роликовые сушилки газовые и паровые, менее – ленточные (сетчатые) сушилки газовые и паровые. На производстве в настоящее время полноформатный шпон предпочитают сушить в газовых роликовых сушилках, как наиболее производительных. Для кускового шпона, особенно неформатного и по длине, и по ширине, преимущественно используют паровые сушилки с поперечной циркуляцией воздуха, которые имеют меньшее, чем газовые, расстояние между роликами, что снижает количество заломов шпона. Объем кускового шпона составляет ориентировочно 15-20 % от всего шпона.

Средняя температура в сушилках выбирается как среднеарифметическая величина температур на входе и выходе сушилок. Для газовых сушилок средняя расчетная температура ориентировочно 160-165 ̊ С, для паровых – 120-125 ̊ С.

При использовании однокомпонентных фенолоформальдегидных клеев для склеивания требуется сушка шпона после нанесения смолы на шпон или пропитки шпона смолами. С этой целью применяют конвейерные сушилки.

4. 3.

4. 3. 1 Расчет производительности роликовых (ленточных) сушилок

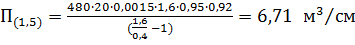

Паровая сушилка СУР-6:

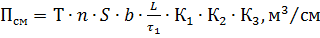

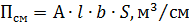

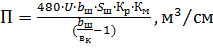

Производительность сушилки за смену по сухому шпону

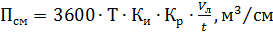

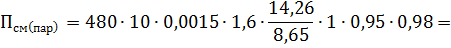

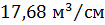

(4. 44)

(4. 44)

где Т = 480 – время работы сушилки за смену, мин;

n =10; 16– число листов шпона по ширине этажа, умноженное на число этажей;

S = 0, 0015- толщина листа шпона, м;

b = 1, 6 – ширина листа после сушки, м;

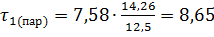

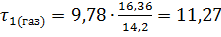

L = 14, 26; 16, 36– полная рабочая длина сушилки, м;

– время прохождения шпона через сушилку, мин;

– время прохождения шпона через сушилку, мин;

= 1– коэффициент учета времени при переходе от сушки шпона одного вида к другому;

= 1– коэффициент учета времени при переходе от сушки шпона одного вида к другому;

= 0, 95– коэффициент использования времени работы сушилки;

= 0, 95– коэффициент использования времени работы сушилки;

= 0, 98 – коэффициент заполнения шпоном рабочей длины сушилки равен.

= 0, 98 – коэффициент заполнения шпоном рабочей длины сушилки равен.

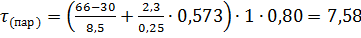

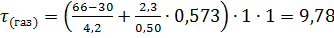

Продолжительность прохождения шпона по всей роликовой сушилки (по зонам сушки и охлаждения) определяется по формуле:

, мин (4. 45)

, мин (4. 45)

где  – продолжительность сушки шпона в сушильной зоне, мин;

– продолжительность сушки шпона в сушильной зоне, мин;

L = 14, 26; 16, 26– полная рабочая длина сушилки, м;

l = 12, 5 – длина сушильной зоны, м.

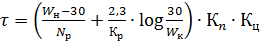

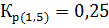

Продолжительность сушки шпона в роликовых сушилках определяется по формуле

, (4. 46)

, (4. 46)

где  – начальная и конечная влажность шпона, %;

– начальная и конечная влажность шпона, %;

30 – влажность шпона, соответствующая переходу от периода постоянной скорости сушки к периоду убывающей скорости;

– скорость сушки в период постоянного ее значения %/мин, (табл. 2. 6); [1]

– скорость сушки в период постоянного ее значения %/мин, (табл. 2. 6); [1]

– коэффициент продолжительности сушки в период убывающей скорости сушки, (табл. 2. 7); [1]

– коэффициент продолжительности сушки в период убывающей скорости сушки, (табл. 2. 7); [1]

=1 – коэффициент, учитывающий породу древесины;

=1 – коэффициент, учитывающий породу древесины;

= 0, 80 – коэффициент, учитывающий направление циркуляции воздуха;

= 0, 80 – коэффициент, учитывающий направление циркуляции воздуха;

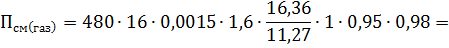

мин (4. 47)

мин (4. 47)

мин (4. 48)

мин (4. 48)

мин (4. 49)

мин (4. 49)

мин (4. 50)

мин (4. 50)

(4. 51)

(4. 51)

(4. 52)

(4. 52)

шт (4. 53)

шт (4. 53)

Принимаем1 паровую роликовую ленточную сушилку СУР-6 с коэффициентом загрузки:

(4. 54)

(4. 54)

Газовая сушилка СРГ-25м:

шт (4. 55)

шт (4. 55)

Принимаем одну газовых роликовых ленточных сушилок СРГ-25м с коэффициентом загрузки:

(4. 56)

(4. 56)

4. 3 Нормализация качества и размеров шпона

Для повышения сортности (качества) шпона проводится его починка, т. е. заделка сучков и других дефектов на шпонопочиночных станках. Для повышения объемного выхода шпона кусковой шпон ребросклеивается в форматные листы, но перед этим необходимо выравнивать продольные кромки шпона. Для выравнивания продольных кромок в настоящее время чаще применяют гильотинные ножницы.

4. 4. 1 Расчет производительности шпонопочиночных станков

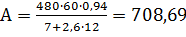

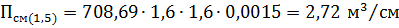

, лист/см (4. 57)

, лист/см (4. 57)

(4. 58)

(4. 58)

где Т = 480 – время смены, мин;

К = 0, 94 – коэффициент загрузки станка;

= 7 – вспомогательное время на один лист, с;

= 7 – вспомогательное время на один лист, с;

= 2, 6 - время, затрачиваемое на одну заплатку, с;

= 2, 6 - время, затрачиваемое на одну заплатку, с;

n = 12 – среднее количество заплаток на один лист, шт;

l = 1, 6 – длина листа шпона, м;

b = 1, 6 – ширина листа шпона, м;

S = 0, 0015 – толщина листа шпона, м;

Починке подлежит 20-30 % от объема сухого шпона в зависимости от сортности сырья

лист/см (4. 59)

лист/см (4. 59)

(4. 60)

(4. 60)

шт (4. 61)

шт (4. 61)

Принимаем 7 шпонопочиночных станков ПШ-2 с коэффициентом загрузки

(4. 62)

(4. 62)

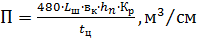

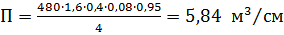

4. 4. 2 Расчет производительности гильотинных ножниц

(4. 63)

(4. 63)

где  = 1, 6 – длина листа шпона, м;

= 1, 6 – длина листа шпона, м;

= 0, 4 – средняя ширина кускового шпона, м;

= 0, 4 – средняя ширина кускового шпона, м;

= 0, 08 – высота пачки шпона, м;

= 0, 08 – высота пачки шпона, м;

= 4 – продолжительность цикла обработки, мин.

= 4 – продолжительность цикла обработки, мин.

= 0, 95 – коэффициент рабочего времени.

= 0, 95 – коэффициент рабочего времени.

(4. 64)

(4. 64)

шт (4. 65)

шт (4. 65)

Принимаем 3 гильотинных ножниц НГ-18-1 с коэффициентом загрузки

(4. 66)

(4. 66)

4. 4. 3 Расчет производительности ребросклеивающих станков

Производительность станков с продольной подачей

(4. 67)

(4. 67)

Где U = 20 – скорость подачи, м/мин;

= 1, 6 - средняя ширина форматного шпона, м;

= 1, 6 - средняя ширина форматного шпона, м;

= 0, 0015 – толщина шпона, м;

= 0, 0015 – толщина шпона, м;

= 0, 95 – коэффициент рабочего времени;

= 0, 95 – коэффициент рабочего времени;

= 0, 92 – коэффициент машинного времени;

= 0, 92 – коэффициент машинного времени;

= 0, 4– средняя ширина кускового шпона, м;

= 0, 4– средняя ширина кускового шпона, м;

(4. 68)

(4. 68)

шт (4. 69)

шт (4. 69)

Принимаем 3 ребросклеивающих станков РС-9 с коэффициентом загрузки

(4. 70)

(4. 70)

4. 5 Нанесение клея на шпон, холодная подпрессовка и склеивание фанеры

Основной технологической операцией производства фанеры является склеивание. Наиболее распространен горячий способ склеивания фанеры в многоэтажных клеильных прессах.

В зависимости от организации производства сборку пакетов, холодную подпрессовку их и склеивание могут производить на поточных (механизированных или полуавтоматических) линиях сборки – подпрессовки-склеивания.

Производительность такой линии определяется производительностью клеильного пресса, но при этом необходимо учитывать производительность участковсборки пакетов, холодной подпрессовки, которые не должны сдерживать работу клеильного пресса.

Значительно реже эти три операции выполняются на отдельных участках

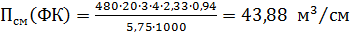

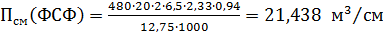

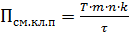

4. 5. 1 Расчет производительности клеильных прессов

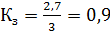

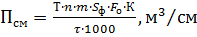

(4. 71)

(4. 71)

Где Т =480 – продолжительность смены, мин;

n = 20 – число этажей пресса;

m = 3; 2 – число единичных пакетов, загружаемых в один промежуток пресса;

=4; 6, 5 – толщина фанеры, мм;

=4; 6, 5 – толщина фанеры, мм;

= 2, 33 – площадь листа обрезной фанеры,

= 2, 33 – площадь листа обрезной фанеры,  ;

;

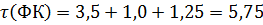

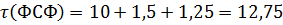

τ – продолжительность цикла прессования, мин;

К = 0, 94 – коэффициент использования рабочего времени.

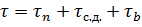

Продолжительность цикла прессования фанеры складывается из суммы трех слагаемых

, мин (4. 72)

, мин (4. 72)

где  ,

,  и

и  – продолжительности соответствию пьезотермообработки (прессования), снятия давления и вспомогательных операций, мин.

– продолжительности соответствию пьезотермообработки (прессования), снятия давления и вспомогательных операций, мин.

мин (4. 73)

мин (4. 73)

мин (4. 74)

мин (4. 74)

(4. 75)

(4. 75)

(4. 76)

(4. 76)

шт (4. 77)

шт (4. 77)

шт (4. 78)

шт (4. 78)

шт (4. 79)

шт (4. 79)

Принимаем 3 клеильных прессов с коэффициентом загрузки

(4. 80)

(4. 80)

4. 5. 2 Расчет производительности подпрессовочных прессов

Потребное количество подпрессовочных прессов для бесперебойной работы одного клеильного пресса в этом случае рассчитывается исходя из производительности клеильного пресса.

, (4. 81)

, (4. 81)

Если выразить производительность клеильного пресса в количестве склеиваемых за смену пакетов, т. е.

, шт. пак. /см (4. 82)

, шт. пак. /см (4. 82)

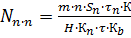

, шт (4. 83)

, шт (4. 83)

где m = 3; 2– число единичных пакетов шпона, склеиваемых в одном промежутке многоэтажного пресса;

n = 20 – число этажей клеильного пресса;

К = 0, 94 – коэффициент использования рабочего времени для пресса;

=5; 8– продолжительность цикла работы клеильного пресса, мин;

=5; 8– продолжительность цикла работы клеильного пресса, мин;

= 4, 5; 7, 5– толщина единичного пакета, равная сумме толщин шпона, из которого формируется один лист фанеры, мм;

= 4, 5; 7, 5– толщина единичного пакета, равная сумме толщин шпона, из которого формируется один лист фанеры, мм;

Н = 1100 – высота рабочего промежутка подпрессовочного пресса, мм;

= 0, 7 – коэффициент плотности укладки шпона;

= 0, 7 – коэффициент плотности укладки шпона;

= 0, 94 –коэффициент использованного рабочего времени пресса.

= 0, 94 –коэффициент использованного рабочего времени пресса.

Высота стопы для подпрессовки в уплотненном состоянии должна быть 500-800 мм. Желательно, чтобы число пакетов в стопе было равно или кратно числу пакетов, склеиваемых за один цикл в клеильном прессе, что упрощает организацию производства; с учетом этого количество подпресовачных прессов будет

, шт (4. 84)

, шт (4. 84)

где  – кратность подпрессовываемой стопы по отношению к числу пакетов, склеиваемых одновременно в многоэтажном клеильном прессе.

– кратность подпрессовываемой стопы по отношению к числу пакетов, склеиваемых одновременно в многоэтажном клеильном прессе.

Обычно для 30-40 этажных клеильных прессов кратность равна 1, т. е. высота подпрессованной стопы соответствует суммарной высоте пакетов, загружаемых в многоэтажный клеильный пресс для одной запрессовки. При меньшей этажности пресса возрастает кратность до 2-3х.

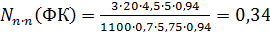

шт (4. 85)

шт (4. 85)

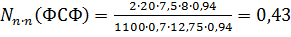

шт (4. 86)

шт (4. 86)

Принимаем по 1 подпрессовочному прессу ДО838-Б с коэффициентом загрузки:

(4. 87)

(4. 87)

(4. 88)

(4. 88)

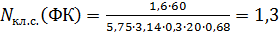

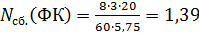

4. 5. 3 Расчет производительности клеенаносящих станков (вальцового вида)

Потребное количество клеенаносящих станков на один многоэтажный клеильный пресс рассчитывается по формуле

, шт (4. 89)

, шт (4. 89)

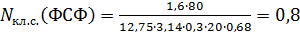

где L = 1, 6 – длина намазываемого листа шпона, м;

– количество намазываемых листов шпона, необходимое для одной запрессовки пресса, шт. (намазываются серединки с обеих сторончерез 1 лист);

– количество намазываемых листов шпона, необходимое для одной запрессовки пресса, шт. (намазываются серединки с обеих сторончерез 1 лист);

τ =5, 75; 12, 75 – продолжительность цикла склеивания фанеры, мин;

d = 0, 3 - диаметр вальцев, м;

= 20– число оборотов вальцев/

= 20– число оборотов вальцев/  ;

;

К = 0, 68– коэффициент использования вальцев.

, (4. 90)

, (4. 90)

где m = 3; 2– количество листов фанеры, склеиваемых в одном промежутке пресса, шт;

= 1; 2– количество намазываемых листов шпона в одном листе фанеры, шт;

= 1; 2– количество намазываемых листов шпона в одном листе фанеры, шт;

n = 20 – число этажей клеильного пресса, шт.

При работе жидкими клеями клеенаносящие станки располагают на участках сборки пакетов в линиях оборки пакетов-подпрессовки-склеивания. В этом случае суммарная производительность клеенаносящих станков должна быть согласована с производительностью клеильного и подпрессовочного прессов и с производительностью участков оборки пакетов. При позиционной сборке пакетов, как правило, на каждом участке сборки устанавливают одинклеенаносящий станок. Если затраты времени на сборку необходимого числа пакетов не превышают затрат времени нанесения клея на шпон и его транспортировки к участку сборки, то количество участков сборки пакетов принимается по количеству клеенаносящих станков. Если же производительность участка сборки пакетов ниже производительности клеенаносящих станков (по фактическим затратам времени, взятым в производственных условиях или по ориентировочным нормам), то количество участков оборки рассчитывается следующим образом:

, (4. 91)

, (4. 91)

где  = 8; 13, 66– затраты времени на сборку единичного пакета, с;

= 8; 13, 66– затраты времени на сборку единичного пакета, с;

m = 3; 2– число пакетов, склеиваемых в одном промежутке клеильного пресса, шт;

n = 20 – число этажей клеильного пресса, шт;

τ = 5, 75; 12, 75 – продолжительность цикла склеивания фанеры, мин;

В этом случае количество клеенаносящих станков принимается по количеству участков сборки.

(4. 92)

(4. 92)

(4. 93)

(4. 93)

шт (4. 94)

шт (4. 94)

шт (4. 95)

шт (4. 95)

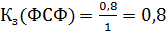

Принимаем 3 клеенаносящих станка КВ18-1 с коэффициентом загрузки

(4. 96)

(4. 96)

(4. 97)

(4. 97)

(4. 98)

(4. 98)

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|