- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

КУРСОВОЙ ПРОЕКТ 2 страница

м3(2. 37)

м3(2. 37)

(ФК)  м3 (2. 38)

м3 (2. 38)

(ФСФ)  м3 (2. 39)

м3 (2. 39)

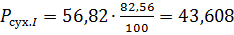

2. 11 Расход сухого шпона на 1 м3 фанеры

(2. 40)

(2. 40)

(ФК)  (2. 41)

(2. 41)

(ФСФ)  (2. 42)

(2. 42)

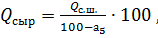

2. 12 Количество сырого шпона с учетом потерь на усушку

м3 (2. 43)

м3 (2. 43)

Количество сырого шпона, поступающего в сушилку, всегда больше количества выходящего из сушилки шпона, за счет потерь на усушку шпона.

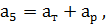

Потери шпона на усушку его по ширине (тангентальная) ат и толщине

(радиальная) ар можно принять равными:

% (2. 44)

% (2. 44)

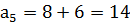

ат = 8

ар = 6

% (2. 45)

% (2. 45)

(ФК)  м3 (2. 46)

м3 (2. 46)

(ФСФ)  м3 (2. 47)

м3 (2. 47)

2. 13 Суммарные потери на усушку шпона по толщине и ширине листов

м3 (2. 48)

м3 (2. 48)

(ФК)  м3 (2. 49)

м3 (2. 49)

(ФСФ)  м3 (2. 50)

м3 (2. 50)

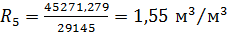

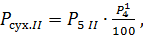

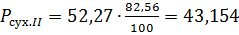

2. 14 Расход сырого шпона на 1 м3 готовой продукции

(2. 51)

(2. 51)

(ФК)  (2. 52)

(2. 52)

(ФСФ)  (2. 53)

(2. 53)

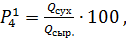

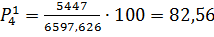

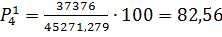

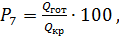

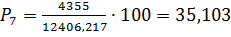

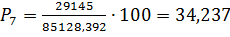

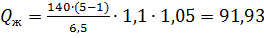

2. 15 Выход сухого шпона из сырого

% (2. 54)

% (2. 54)

(ФК)  % (2. 55)

% (2. 55)

(ФСФ)  % (2. 56)

% (2. 56)

2. 16 Выход полноформатного шпона и деловых кусков (Vш) из одного чурака может быть определен по формуле в зависимости от сорта сырья:

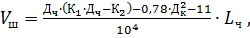

м3 (2. 57)

м3 (2. 57)

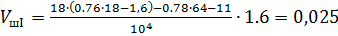

где Дч= 18– диаметр чурака, см;

Дк= 8– диаметр карандаша, см;

Lч= 1, 6– длина чурака, м;

К1, К2 – коэффициенты, значения которых зависят от сортности сырья и породы древесины, К1(I)=0, 76; К1(II)=0, 75; К2(I)=1, 6; К2(II)=2, 1.

м3 (2. 58)

м3 (2. 58)

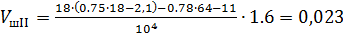

м3(2. 59)

м3(2. 59)

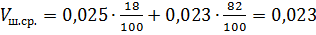

2. 17 Средневзвешенный выход полноформатного шпона и деловыхкусков из одного чурака с учетом сортового состава сырья

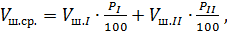

м3 (2. 60)

м3 (2. 60)

где Vш. I, Vш. II– выход полноформатного шпона и деловых кусков из одного чурака соответствующего сорта, м3;

РI, РII - соответствующее содержание сырья каждого сорта в данной партии, %

м3 (2. 61)

м3 (2. 61)

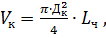

2. 18 Объем карандаша определяется из формулы цилиндра

м3 (2. 62)

м3 (2. 62)

м3 (2. 63)

м3 (2. 63)

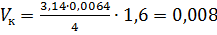

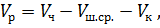

Из формулы:

м3 (2. 64)

м3 (2. 64)

м3 (2. 65)

м3 (2. 65)

2. 19 Средний выход полноформатного шпона и деловых кусков из сырья каждого сорта

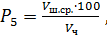

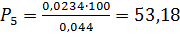

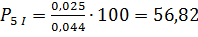

% (2. 66)

% (2. 66)

% (2. 67)

% (2. 67)

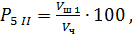

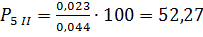

2. 20 Выход сырого шпона (полноформатного и деловых кусков) из сырья каждого сорта, %

% (2. 68)

% (2. 68)

% (2. 69)

% (2. 69)

% (2. 70)

% (2. 70)

% (2. 71)

% (2. 71)

2. 21 Выход сухого шпона из сырья каждого сорта (в %)

% (2. 72)

% (2. 72)

где  - выход сухого шпона из сырого, %.

- выход сухого шпона из сырого, %.

% (2. 73)

% (2. 73)

% (2. 74)

% (2. 74)

% (2. 75)

% (2. 75)

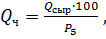

2. 22 Потребный объем сырья в чураках

м3 (2. 76)

м3 (2. 76)

(ФК)  м3 (2. 77)

м3 (2. 77)

(ФСФ)  м3 (2. 78)

м3 (2. 78)

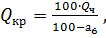

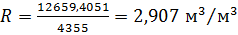

2. 23 Потребное количество сырья в кряжах с учетом потерь сырья

м3 (2. 79)

м3 (2. 79)

где а6 = 2 – коэффициент потерь сырья за счет отходов при хранении и раскряжевке.

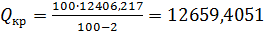

(ФК)  м3 (2. 80)

м3 (2. 80)

(ФСФ)  м3 (2. 81)

м3 (2. 81)

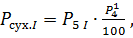

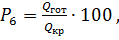

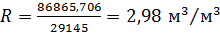

2. 24 Выход готовой фанеры из сырья при поставке его (в %)

в кряжах  % (2. 82)

% (2. 82)

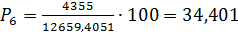

(ФК)  % (2. 83)

% (2. 83)

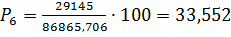

(ФСФ)  % (2. 84)

% (2. 84)

в чураках  % (2. 85)

% (2. 85)

(ФК)  % (2. 86)

% (2. 86)

(ФСФ)  % (2. 87)

% (2. 87)

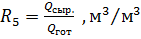

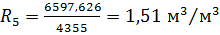

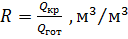

2. 25 Расход сырья на 1 м3 готовой (товарной) фанеры

(2. 88)

(2. 88)

(ФК)  (2. 89)

(2. 89)

(ФСФ)  (2. 90)

(2. 90)

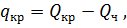

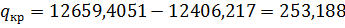

2. 26 Объем обрезков кряжей

м3 (2. 91)

м3 (2. 91)

(ФК)  м3 (2. 92)

м3 (2. 92)

(ФСФ)  м3 (2. 93)

м3 (2. 93)

2. 27 Количество отходов

Шпона-рванины из одного чурака

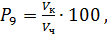

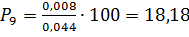

% (2. 94)

% (2. 94)

% (2. 95)

% (2. 95)

На всю программу

м3 (2. 96)

м3 (2. 96)

(ФК)  м3 (2. 97)

м3 (2. 97)

(ФСФ)  м3 (2. 98)

м3 (2. 98)

В виде карандаша из одного чурака

% (2. 99)

% (2. 99)

% (2. 100)

% (2. 100)

На всю программу

м3 (2. 101)

м3 (2. 101)

(ФК)  м3 (2. 102)

м3 (2. 102)

(ФСФ)  м3 (2. 103)

м3 (2. 103)

Таблица 2. 2–Баланс сырья

| № | Наименование показателя | Количество | Количество | ||

| м3 | % | м3 | % | ||

| 1. | Сырье (в кряжах) | 12659, 405 | 86865, 706 | ||

| 2. | Готовая продукция | 34, 4 | 33, 55 | ||

| 3. | Отходы и потери | __ | __ | __ | __ |

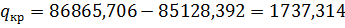

| 3. 1 | Обрезки кряжей | 253, 188 | 2, 0 | 1737, 314 | 2, 0 |

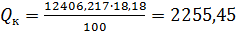

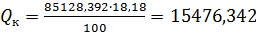

| 3. 2 | Шпон-рванин | 2255, 45 | 17, 82 | 15476, 342 | 17, 82 |

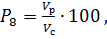

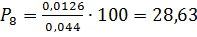

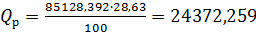

| 3. 3 | Карандаши | 3551, 899 | 28, 06 | 24372, 259 | 28, 06 |

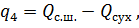

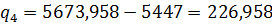

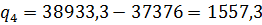

| 3. 4 | Отходы сухого шпона | 226, 958 | 1, 79 | 1557, 3 | 1, 8 |

| 3. 5 | Обрезки фанеры | 443, 535 | 3, 5 | 2968, 273 | 3, 42 |

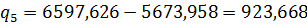

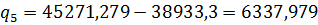

| 3. 6 | Усушки шпона | 923, 668 | 7, 3 | 6337, 979 | 7, 3 |

| 3. 7 | Упрессовка шпона | 604, 915 | 4, 78 | 4971, 277 | 5, 72 |

| 3. 8 | Потери на испытание, переобрез | 43, 55 | 0, 35 | 291, 45 | 0, 33 |

| 4. | Готовая продукция, отходы и потери | 12658, 163 | 100, 0 | 86857, 194 | 100, 0 |

Таблица 2. 3 – Основные показатели по расчету расхода сырья и шпона

| № | Наименования показателя | Кол-во (м3) при толщине фанеры (мм) | Всего, м3 | |

| S1 | S2 | |||

| Количество готовой фанеры | ||||

| Количество обрезной фанеры | 4398, 55 | 29436, 45 | ||

| Количество необрезной фанеры | 4842, 085 | 32404, 723 | 37246, 808 | |

| Количество сухого шпона, используемого для склеивания | ||||

Продолжение талицы 2. 3

| № | Наименования показателя | Кол-во (м3) при толщине фанеры (мм) | Всего, м3 | |

| S1 | S2 | |||

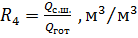

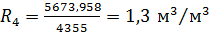

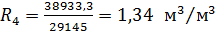

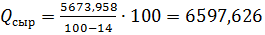

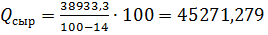

| Количество сухого шпона, выходящего из сушилок | 5673, 958 | 28933, 3 | 44607, 258 | |

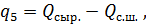

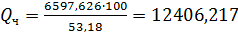

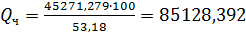

| Количество сырого шпона | 6597, 626 | 45271, 279 | 51868, 905 | |

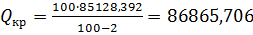

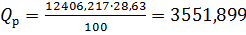

| Количество чураков | 12406, 217 | 85128, 392 | 97534, 609 | |

| Количество кряжей | 12659, 4051 | 86865, 706 | 99525, 111 | |

3 Расчёт расхода клеев

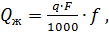

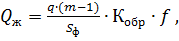

Производственный расход рабочего раствора клея на 1 м3 продукции рассчитывается по формуле

кг/м3 (3. 1)

кг/м3 (3. 1)

где q = 120(ФК); q = 140(ФСФ) – технологическая норма расхода клея на 1 м2склеиваемой поверхности,  ;

;

F – суммарная площадь клеевых прослоек в 1м3 продукции, м2;

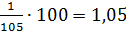

= 1, 05(ФК; ФСФ) – коэффициент, учитывающий организационные потери клея при транспортировке, приготовлении, нанесении и т. д. равен 1, 02

= 1, 05(ФК; ФСФ) – коэффициент, учитывающий организационные потери клея при транспортировке, приготовлении, нанесении и т. д. равен 1, 02  1, 05.

1, 05.

Технологическая норма расхода клея (табл. 3. 1) зависит от его состава и свойств, вида склеиваемого материала, породы древесины, шероховатости поверхности шпона и т. п. [1]

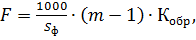

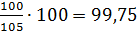

м2 (3. 2)

м2 (3. 2)

где Sф = 4(ФК); Sф = 6, 5(ФСФ) – толщина фанеры, мм;

m = 3(ФК); m= 5(ФСФ)– слойность фанеры.

- коэффициент, учитывающий потери клея при обрезкематериала;

- коэффициент, учитывающий потери клея при обрезкематериала;

Fн = 2, 56 – площадь листа необрезного материала, м2;

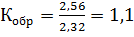

Fо= 2, 32 – площадь листа после обрезки, м2.

(3. 3)

(3. 3)

Тогда:

кг/м3 (3. 4)

кг/м3 (3. 4)

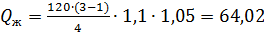

(ФК)  кг/м3 (3. 5)

кг/м3 (3. 5)

(ФСФ)  кг/м3 (3. 6)

кг/м3 (3. 6)

Эта формула справедлива в случае одностороннего нанесения клея в каждом клеевом шве, при двухстороннем нанесении (бакелизированная фанера и т. п. ) расход клея удваивается.

Далее необходимо произвести расчет расхода отдельных компонентов клея на 1 м3продукции, для чего предварительно рассчитывается содержаниекаждого компонента клея (Qj, %) в составе рабочего раствора применяемых клеев.

кг/м3 (3. 7)

кг/м3 (3. 7)

где аj – содержание каждого компонента в рабочем растворе, %

Состав клея КФ-МТ-15 для ФК:

1) Карбамидоформальдегидная смола(КФС)……………………. 100 м. ч.

2) Хлористый аммоний…………………………………………….. 1 м. ч.

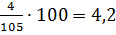

3) Гидролизный лигнин……………. ………………………………. 4 м. ч.

В процентах:

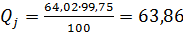

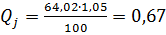

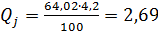

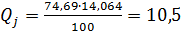

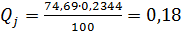

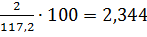

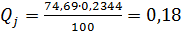

% (3. 8)

% (3. 8)

кг/м3 (3. 9)

кг/м3 (3. 9)

% (3. 10)

% (3. 10)

кг/м3 (3. 11)

кг/м3 (3. 11)

% (3. 12)

% (3. 12)

кг/м3 (3. 13)

кг/м3 (3. 13)

Состав клея СФЖ-3014 для фанеры марки ФСФ:

1) Фенолформальдегидная смола(СФЖ-3014)…………………... 100 м. ч.

2) Мед………………………………………………………………... 12 м. ч.

3) Древесная мука……………………………………………………. 3 м. ч.

4) Параформ………………………………... ………………………. 0, 2 м. ч.

5) Вода……………………………………………... …………………. 2 м. ч.

В процентах:

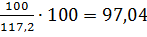

% (3. 14)

% (3. 14)

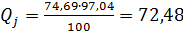

кг/м3 (3. 15)

кг/м3 (3. 15)

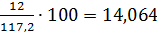

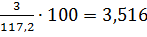

% (3. 16)

% (3. 16)

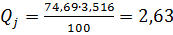

кг/м3 (3. 17)

кг/м3 (3. 17)

% (3. 18)

% (3. 18)

кг/м3 (3. 19)

кг/м3 (3. 19)

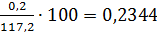

% (3. 20)

% (3. 20)

кг/м3 (3. 21)

кг/м3 (3. 21)

% (3. 22)

% (3. 22)

кг/м3 (3. 23)

кг/м3 (3. 23)

4 Расчёт производительности технологического оборудования на различных участках

4. 1 Подготовка сырья к лущению шпона

Подготовка сырья к лущению включает следующие основные операции: гидротермическую обработку сырья (ГТО), окорку и разделку по длине. Последовательность технологических операций на этом участке может быть различной, зависит от вида производства, породы и размеров используемого сырья и т. д.

Необходимо учитывать, что оборудование для окорки и разделки сырья по длине обычно располагают в одном потоке, в этом случае производительности окорочных станков и круглопильных должны быть согласованы.

4. 1. 1 Гидротермическая обработка сырья

При производстве фанеры широкое распространение получил способ прогрева сырья при мягких режимах в открытых бассейнах с температурой воды 40± 5 ̊ С, реже используется способ прогрева в закрытых бассейнах.

Продолжительность прогрева фанерного сырья определяют по формуле:

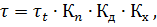

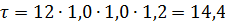

ч (4. 1)

ч (4. 1)

где τ t - продолжительность прогрева, ч, (определяется по табл. 2. 1. и 2. 2). [1]

= 1, 0 - коэффициент породы древесины;

= 1, 0 - коэффициент породы древесины;

= 1, 0 - коэффициент, зависящий от способа доставки;

= 1, 0 - коэффициент, зависящий от способа доставки;

= 1, 2 - коэффициент, зависящий от способа хранения.

= 1, 2 - коэффициент, зависящий от способа хранения.

ч (4. 2)

ч (4. 2)

Открытые бассейны состоят обычно из нескольких секций, изготовленных из железобетонных элементов. Загрузка каждой секции осуществляется краном.

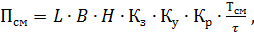

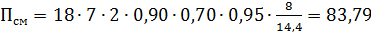

Производительность секции определяется по формуле:

м3/смену (4. 3)

м3/смену (4. 3)

где L =18, B =7, H =2– соответственно длина, ширина и глубина секции, м;

= 0, 90 – коэффициент загрузки;

= 0, 90 – коэффициент загрузки;

= 0, 70 – коэффициент плотности укладки сырья;

= 0, 70 – коэффициент плотности укладки сырья;

= 0, 95 – коэффициент рабочего времени;

= 0, 95 – коэффициент рабочего времени;

= 8 – продолжительность смены, ч;

= 8 – продолжительность смены, ч;

= 14, 4 – продолжительность ГТО сырья, ч.

= 14, 4 – продолжительность ГТО сырья, ч.

м3/смену (4. 4)

м3/смену (4. 4)

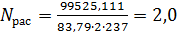

шт (4. 5)

шт (4. 5)

Принимаем 2 секции ГТО для древесины с коэффициентом загрузки:

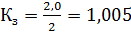

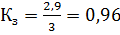

(4. 6)

(4. 6)

4. 1. 2 Раскрой кряжей на чураки

Для раскроя кряжей на чураки чаще всего используются круглопильные однопильные станки балансирного или маятникового типов.

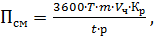

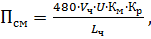

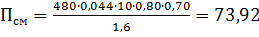

м3/смену (4. 7)

м3/смену (4. 7)

где T = 8 – продолжительность смены, ч;

m = 3– количество чураков, получаемых из одного кряжа, шт;

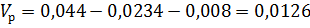

Vч = 0, 044 – объем чурака, м3;

Кр = 0, 95– коэффициент использования рабочего времени станка;

t = 8, 6 – продолжительность одного реза или пропила (состоит из затрат времени на продвижение кряжа, опускание пилы, пиление и подъем пилы), с;

р = 6– количество резов (пропилов), приходящихся на один кряж с учетом оторцовки и возможной вырезки дефектных мест, шт.

Сырье на фанерные предприятия рекомендуется поставлять в виде кряжей (чаще всего двукратной, реже трехкратной длины чурака). Часть сырья поставляется и в виде чураков.

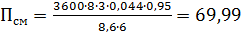

м3/смену (4. 8)

м3/смену (4. 8)

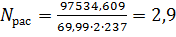

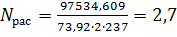

шт (4. 9)

шт (4. 9)

Принимаем 3 круглопильных станка ПА-15 с коэффициентом загрузки:

(4. 10)

(4. 10)

4. 1. 3 Окорка сырья

м3/см (4. 11)

м3/см (4. 11)

где  = 0, 044 – объем чурака, м3;

= 0, 044 – объем чурака, м3;

U = 10 – скорость подачи станка, м/мин;

= 0, 80 – коэффициент рабочего времени;

= 0, 80 – коэффициент рабочего времени;

= 0, 70 – коэффициент машинного времени;

= 0, 70 – коэффициент машинного времени;

= 1, 6 – длина чурака, м.

= 1, 6 – длина чурака, м.

м3/см (4. 12)

м3/см (4. 12)

шт (4. 13)

шт (4. 13)

Принимаем 3 окорочных станка ОК63-1Ф с коэффициентом загрузки:

(4. 14)

(4. 14)

4. 2 Лущение и рубка шпона

1.

2.

3.

4.

4. 1.

4. 2.

4. 2. 1 Лущение шпона

Для изготовления лущеного шпона в нашей стране распространены поточные линии лущения-рубки-укладки шпона, менее: лущения – сушки - рубки - укладки шпона. Основным оборудованием в этих линиях является лущильный станок, который определяет пропускную способность всей линии.

Производительность лущильного станка.

В чураках, разлущиваемых за смену

шт/см (4. 15)

шт/см (4. 15)

В куб. метрах сырого шпона за смену

м3/см (4. 16)

м3/см (4. 16)

где Т = 480 –продолжительность смены, мин;

– продолжительность полного цикла обработки одного чурака, с;

– продолжительность полного цикла обработки одного чурака, с;

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|