- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

КУРСОВОЙ ПРОЕКТ 1 страница

Министерство науки и высшего образования

Федеральное государственное бюджетное образовательное

Учреждение высшего образования

«Воронежский государственный лесотехнический университет им Г. Ф. Морозова»

Кафедра механической технологии древесины

КУРСОВОЙ ПРОЕКТ

по дисциплине «Технология и оборудование клееных материалов»

на тему: «Проект фанерного цеха»

Студент 3 курса ДМ2-201-ОБ группы __________ Грезнева О. А.

Руководитель канн. Тех. Наук, доцент ___________ Кантиева Е. В.

Воронеж 2022

ЗАДАНИЕ

Содержание

Реферат

Введение 5

1. Описание технологического процесса 6

2. Расчёт расход сырья для производства фанеры 18

3. Расчёт расхода клеёв 31

4. Расчёт технологического оборудования в производстве фанеры 34

Заключение 60

Список литературы 61

Реферат

Курсовой проект содержит 61 страниц пояснительной записки, 92 формулы, 3 таблицы. Графическая часть включает в себя один лист форматом А1 с планом технологического оборудования клееных материалов.

При работе было использовано 3 литературных источника.

Разработана технология фанеры общего назначения, марок ФК и ФСФ, произведен расчет расхода сырья, клеевых материалов, выбрано и рассчитано потребное количество оборудования для производства фанеры на участках подготовки сырья, производства сырого шпона, ремонта шпона, нанесения клея, обрезки фанеры, произведен расчет основного оборудования.

Ключевые слова: чурак, шпон, фанера, технологическое оборудование, цех, баланс сырья, сорт.

Введение

Производство клееных материалов из древесины является важной областью деревообработки. Натуральная массивная древесина чрезвычайно анизотропна и имеет ограниченные размеры, что не дает возможности получать крупногабаритные изделия, не прибегая к различного рода соединениям.

Указанные недостатки древесины частично устраняются путем лущения, строгания или пиления из нее тонких слоев и склеивания их в различные полуфабрикаты и изделия с расположением волокон в смежных слоях под углом друг к другу.

К основным видам древесных материалов, изготовленных склеиванием, относятся фанера, плиты различных видов, древесные пластины, гнуто-клееные заготовки из шпона, клееная массивная древесина.

Фанера представляет собой слоистый материал, состоящий из склеенных между собой листов лущеного шпона, нередко в композиции с другими материалами. В основу классификации фанеры положен ряд конструктивных и технологических признаков, определяющих эксплуатационные качества каждого ее вида.

Данная продукция применяется в различных отраслях, от чего во время производства должны соблюдаться все режимы склеивания, сушки, прессования.

Целью курсового проекта является проектирование цеха по производству фанер марок ФК и ФСФ, а так же расчет расход сырья для производства фанеры, расчет расхода клеев и расчет технологического оборудования в производстве фанеры.

1 Описание технологического процесса

Доставка сырья и хранение

Доставка сырья на предприятие, расположенное в Воронеже осуществляется железнодорожным транспортом.

Хранение кряжей осуществляется с помощью влагозащитных замазок. Замазка торцов влагозащитными и антисептическими, холодными препаратами с использованием смеси битума, глины и воды. Действие замазок колеблется в переделах от 2 до 6 месяцев.

Подготовка сырья к лущению

Подготовка сырья к лущению состоит из гидротермической обработки, окорки и поперечного раскроя кряжей на чураки.

ГТО сырья

Гидротермическая обработка древесины (ГТО) в воде — один из основных способов прогрева фанерного сырья. Различают два вида обработки: при жестких режимах с температурой воды свыше 60 °С и при мягких — с температурой 40 °С (для березы диаметром 18 см принимаем 40°С). Прогрев сырья при жестких режимах производится в бассейнах с мотовилами или в бассейнах, загружаемых пучками. Режим прогрева мягкий, что позволяет обеспечить равномерный нагрев и высокое качество шпона. При мягком режиме использую открытые бассейны, представляющие собой железобетонные ямы, оснащенные грузоподъемным оборудованием. Загрузка сырья осуществляется в пучках, подготовленные на специальных площадках перед бассейнами.

Разделка сырья.

Фанерное сырье поступает на завод в чураках, кряжах кратной длины и в долготье. Все сырье сортируют по длинам и разделывают на чураки.

Раскрой кряжей может быть групповым и индивидуальным. На фанерном производстве применяю индивидуальный способ раскроя, при котором каждый кряж раскраивают в зависимости от качества древесины и расположения пороков по наиболее выгодной схеме, обеспечивая этим себе максимальный выход чураков при минимальном отпаде древесины и максимальном качественном выходе. Схема индивидуального раскроя: торцевание, поперечный раскрой кряжа на заготовки с выпиливанием некондиционной части.

Окорка сырья.

Окорка сырья — одна из основных операций подготовки сырья к лущению. Она способствует удлинению срока службы лущильных ножей, повышению качества лущеного шпона и комплексному использованию отходов производства (коры и шпона-рванины) на технологические цели, а также повышению производительности лущильных станков. Хвойные породы древесины и лиственные, за исключением березы, удовлетворительно окариваются на станках отечественного производства ОК-63-1Ф и др. Березовое сырье требует предварительного подрезания коры ножевыми дисками или другими устройствами. Коросниматели для окорки березового сырья отличаются от других короснимателей тем, что соскабливающая часть короснимателя закруглена по радиусу, а режущая кромка короснимателя шлифуется с некоторой вогнутостью, что способствует соприкосновению короснимателей с поверхностью древесины под большим углом.

Лущение шпона.

В лущильном цехе выполняется подача чураков и их центровка в лущильном станке, лущение, рубка и укладка шпона, удаление и переработка вторичного сырья.

Мы используем 2HV-66. Чурак в шпиндели лущильного станка переносится рычагами с торцовыми захватами.

Лущением называется процесс резания древесины, при котором с вращающегося чурака поступательно движущимся ножом снимается непрерывная лента (стружка) древесины - шпон. Выполнение предъявляемых к шпону требований обеспечивается применением правильных режимов лущения.

Состояние древесины, подвергаемой лущению, параметры, определяющие заточку лущильного ножа и его положение относительно чурака (угол заточки, угол резания, задний угол и др. ); параметры обжима шпона (углы заточки прижимной линейки, угол обжима, угол между ножом и линейкой, радиус закругления кромки, высота установки) - основные факторы, характеризующие режимы лущения.

Состояние древесины - ее температура и влажность - оказывает существенное влияние на процесс лущения и качество получаемого шпона. Температура чураков, при которой обеспечивается качественное лущение, для различных пород древесины имеет свои минимальное и максимальное значения. С увеличением температуры древесины улучшаются ее деформативные свойства, однако нагрев древесины до слишком высоких температур нежелателен вследствие ухудшения качества поверхности получаемого шпона.

Рубка шпона.

Назначение данной операции – раскрой ленты шпона на форматные листы или полосы различной ширины. При рубке должны обеспечиваться высокая чистота кромок листов, их прямолинейность и перпендикулярность торцевым кромкам. Важно формирование ширины листов шпона с минимальным отклонением.

В спроектированном цехе для бесперебойной работы оборудования используем 3 ножниц НФ-18-2.

Сортировка сырого шпона.

Сортировка сырого шпона имеет целью распределение его на группы по степени влажности или качественному признаку с последующей сушкой каждой по оптимальным режимам. При переработке сырья (березового) отделяем шпон с ложным ядром.

Сушка шпона

Операция необходима для избегания в клееной слоистой древесине во время ее эксплуатации внутренних напряжений, которые могут снизить ее качество, а также предохраняет шпон от возможности его последующего биологического заражения.

Сушка шпона до строго определенной влажности осложняется широким диапазоном колебания ее начальной влажности, зависящей главным образом от способа доставки сырья на завод. Так, сырье доставляемое сухопутным путем, оно может иметь влажность 60... 120 %. Имеют значение также порода древесины, способ хранения сырья, а также зона поперечного сечения сортимента, из которого получен шпон - ядро или заболонь. Конечная влажность шпона зависит от назначения шпона, вида клея, применяемого для его склеивания, породы древесины и может составлять 6... 12%. В нашем случае начальная влажность 80%, конечная – 8%

Сушка шпона осуществляется в роликовых сушилках – наиболее совершенных агрегатах для сушки шпона. Это сушилки непрерывного действия (проходного типа) с принудительной циркуляцией воздуха (агента сушки), в которых листы шпона перемещаются от сырого к сухому концу системой приводных парных роликов.

Для сушки полноформатного шпона (80%) применяется одна пара газовых сушилок СРГ-25М. Сушилка СРГ-25М относится к роликовым (рабочая длина роликов 3, 9 м) сушилкам с проходной циркуляцией. Сушилка данного вида отличается высокой производительностью, которая достигается высокой температурой в камере – около 260-280°С. Время сушки шпона толщиной 1, 5 мм – 6, 15 мин. По ширине сушилки осуществляется загрузка сразу 2-х листов полноформатного шпона.

Для сушки кускового шпона (20%) необходима 1 паровая сушилка СУР-6. Кусковой шпон рекомендуется сушить именно в паровых сушилках. Хотя они менее производительны (почти в 2, 5 раза), однако у этих сушилок есть преимущество: меньшее, по сравнению с газовыми, расстояние между роликами, исключающее залом под них шпона, что может привести к возгоранию. Циркуляция в камере – поперечная. Время сушки шпона толщиной 1, 5 мм – 8, 92 мин. Рабочая длина роликов в СУР-6 равна 3, 7 м, что позволит загружать пять листов кускового шпона одновременно.

Подача шпона в рамки должна осуществляться так, чтобы продольное направление волокон древесины совпадало с направлением перемещения шпона. Это связано с тем, что усушка древесины в продольном направлении очень незначительна, и не приведет к разрыву шпона. Усушка же шпона по ширине, равная 7% будет свободной, т. к. она происходит вдоль роликов.

Сортировка сухого шпона.

Цель сортировки сухого шпона - распределение массы шпона на группы по качественному признаку, т. е. по порокам древесины и дефектам обработки.

Сортировка может выполняться как ручным, так и механизированным способом. При ручной сортировке шпон раскладывается сортировщицей по сортовым подстопным местам.

Сортировка шпона на самостоятельной площадке включает в себя следующие технологические и транспортные операции: укладку шпона, выходящего из сушильного агрегата, в стопу; транспортировку набранной стопы к сортировочной площадке; определение сорта шпона; перенос и укладку листов на сортовое подстопное место. При данной схеме работ требуется минимальная производственная площадь, достигается максимальная производительность труда, однако вследствие большого количества перекладок листов шпона возможно снижение его качества.

Значительная часть шпона проходит дополнительную обработку, а именно починку форматных листов, ребросклеивание кускового шпона и стягивание трещин клеевой лентой.

Починка шпона проводится с целью повышения сортности на один разряд за счет вырубки сучков и постановки заплаток с натягом 0, 1-0, 2 мм. Починке подлежит шпон сортов II, III, IV. Вставки вырубаются из шпоновых полос той же толщины и влажностью 3-5%. Вставки эллипсовидной (чаще всего) формы и размерами от 25´ 15 до 100´ 60 (четыре типоразмера).

Из общего количества шпона починке подвергается 20% сухого шпона. Для этой цели мы используем 7 шпонопочиночных мест на базе станков ПШ-2.

Обработка кускового шпона заключается в превращении его в форматный шпон за счет операций сортировки кусков по качеству, ширине и толщине, подготовки кромок и ребросклеивании. Для обработки кускового шпона мы применяем 3 гильотинных ножниц НГ18-1.

Операции ребросклеивания сухого шпона заключаются в склеивании между собой по продольным кромкам (вдоль волокон древесины) полос шпона для получения полноформатных листов. Ребросклеивание обеспечивает повышение качества и сортности фанеры, а также позволяет уменьшить трудозатраты при сборке пакетов шпона. Для данной операции нам необходимо 3 ребросклеивающих станка РС-9. Станок РС-9 относится к станкам с продольной подачей полос, в котором склеивание производится с помощью клеевой нити (полиамидной). Принцип склеивания основан на том, что клеевая нить проходит через зону горячего воздуха, где она оплавляется и приклеивается зигзагообразно на стык кусков шпона, где почти моментально отверждается. В станке с продольной подачей скорость подачи (U) не зависит от толщины шпона.

Нанесение клея на шпон, холодная подпрессовка и склеивание фанеры.

Шпон склеивается клеевой пленкой или жидким клеем. Клеевая пленка, предварительно нарезанная на листы необходимого формата, укладывается между листами шпона при сборке пакетов. Жидкие клеи наносятся на поверхность листов шпона одним из следующих способов: контактным, наливом, экструзионным и распылением.

Контактный способ заключается в переносе клея с двух вращающихся барабанов клеенаносящих станков на поверхность пропускаемых между ними листов шпона. Для обеспечения требуемой нормы нанесения различных видов клеев используются клеенаносящие станки с барабанами, имеющими поверхность металлическую или обрезиненную, гладкую или рифленую. Количество клея, наносимого на единицу площади листа, зависит от его вязкости, давления верхнего барабана, качества шпона, вида и частоты вращения барабанов (при рифленых барабанах - от размера нарезки). Контактный способ позволяет регулировать расход клея в диапазоне 70-240 г/м2 и использовать клеи вязкостью 60-300 с по ВЗ-4.

Используемые нами клеи являются многокомпонентными, их приготавливают в стационарных клеемешалках вместимостью 500 литров. Клеемешалка имеет вал с лопастями. Частоты вращения вала 500 мин-1. Для охлаждения клея клеемешалка имеет водяную рубашку, в которую направляют водопроводную воду. Время перемешивания составляет 20 мин. Последним компонентом вводим наполнитель.

Наиболее распространенным способом нанесения клея является контактный метод, осуществляемый с помощью 2 клеенаносящих станков вальцового типа КВ 18-1. Станок имеет два наносящих и дозирующие вальцы, изменение зазора между которыми регулирует расход клея, а настройка на толщину материала производится подъемом верхнего наносящего вальца, относительно нижнего.

Холодная подпрессовка пакетов проводится с целью получения сформированного пакета, в котором листы шпона слипаются между собой и в результате чего приобретают необходимую жесткость и транспортабельность. Это способствует бездефектной загрузке пакетов в клеильный пресс, исключает сдвиг листов шпона, облегчает механизацию и автоматизацию участка склеивания.

Для изготовления фанеры ФСФ с предварительной подпрессовкой применяем клей на основе смолы СФЖ-3014, а для изготовления фанеры ФК- клей КФ-МТ-15. В результате подпрессовки улучшаются условия проникновения клея в шпон, происходит перераспределение влаги в листах шпона, составляющих пакет, меняются первоначальные реологические свойства.

Используем подпрессовочные пресса ДО838-Б с высотой рабочего промежутка 1200 мм. Количество пакетов в стопе для подпрессовки рассчитано на три запрессовки клеильного пресса.

Склеивание фанеры мы производим сухим горячим способом в многоэтажных прессах ДО838-Б (25-этажные). При данных толщинах фанеры (4 и 6, 5 мм) склеивание будем производить по три листа фанеры в промежутке пресса для фанеры ФК и одному для ФСФ.

Для придания склеенной фанере стандартных размеров ее обрезают по кромкам. Часть фанеры разрезают на более мелкие размеры. В основном ее обрезают на круглопильных станках с механической подачей фанеры. Ручная подача фанеры сохранилась только на участках переобреза.

Фанеру обрезают как пачками, так и по одному листу. При обрезке пачками обеспечивается высокая производительность оборудования и уменьшение бахромы на обрезаемых кромках фанеры. Вместе с тем этот метод имеет и отрицательные стороны: увеличение переобреза вследствие слепого метода обрезки и трудоемкость операций загрузки и выгрузки пачек фанеры из обрезных станков.

Для обрезки листов фанеры по формату чаще всего применяют двух-пильные станки проходного типа с цепной конвейерной подачей, например, спаренные агрегаты, состоящие из двух таких станков, установленных под прямым углом друг к другу, что обеспечивает наибольшую их эффективность. В нашем цехе эту операцию выполняет 4-пильный агрегат ЛФО-16.

Сортирование фанеры в общем случае производят по породам шпона наружных слоев, форматом, толщинам, маркам и сортам.

Шлифование фанеры - процесс массового поверхностного резания древесины абразивным материалом шлифовальной шкурки. Осуществляется с целью облагораживания поверхности, как правило, для последующей отделки, с удалением неровностей, вызванных обработкой и структурным строением древесины. Используется шлифовальный станок ДКШ-1 с коэффициентом загрузки 0, 99.

Маркировка, упаковка и хранение

Листы фанеры упаковывают в пачки, укладывая их лицевыми сторонами внутрь. В пачке должна находиться фанера, изготовленная из одной породы древесины, одного размера, сорта, вида обработки и марки.

Фанеру упаковывают вручную на горизонтальных или наклонных столах. Бригада упаковщиков состоит из двух человек, в обязанность которых входит подкатка и откатка вагонеток с фанерой на расстояние до 5 м, подноска обложек, планок, веревок, подноска и нарезка металлических лент, укладка упакованной фанеры на вагонетку или подстопное место. За смену, если используют стальную ленту, должно быть упаковано 22—23 м” фанеры, при пользовании веревок — 69—70 мг при объеме пачки 0, 174 м3. При упаковке фанеры упаковочной металлической лентой размером 0, 7X20 мм расход ее на 1 м3 фанеры составляет 8 кг, а пряжек металлических шириной 25 мм — 0, 5 кг. Ленты режут размером, соответствующим размеру фанеры, которую упаковывают.

Вес упакованной пачки фанеры не должен превышать 80 кг.

Фанеру высших сортов и экспортируемую упаковывают в обложки, торцы пачки защищают планками.

В качестве обложек могут применяться плетенки из шпона, двухслойная фанера, склеенная из кусков специально для этой цели, или тонкая фанера низких сортов.

Размеры планок должны соответствовать размерам фанеры и высоте пачки.

Планки должны быть простроганы со стороны, на которую наносят маркировку. Каждую пачку фанеры маркируют. Маркировка фанеры должна быть четкой и яркой. Надписи наносят типографской краской по трафарету вручную или с помощью специального маркировочного станка. Станок представляет собой деревянную станину, на которой укреплены два рельса для движения каретки и две подушки для нанесения маркировочной краски. Между подушками помещаются маркируемые планки.

В маркировке указываются наименование предприятия, размер пачки, марка фанеры, порода древесины, сорт и вид обработки поверхностей рубашек, количество листов в пачке и номер ГОСТа. При упаковке пачек фанеры металлической лентой, маркировку наносят на продольные планки, а при упаковке веревкой — на обложку или на один из верхних листов.

В зависимости от того, какую обработку применили, существуют специальные марки фанеры:

· ФК – средняя влагоустойчивость;

· ФСФ – высокая влагостойкость;

· ФОФ – ламинированная фанера;

· ФБ – бакелизированная фанера;

· ФБА – невлагостойкая;

Еще одна маркировка фанеры относится к распределению по сортам древесины, которая используется снаружи. Для лиственных пород это Е, I, II, III, IV, а для хвойных – Ех, Iх, IIх, IIIх, IVх.

При покупке данного материала, обязательно научитесь расшифровывать обозначения. К примеру, если использована маркировка фанеры E/I, то это значит, что лицевой слой сделан из шпона элитных сортов древесины из лиственных пород, а оборотный слой изготовлен из шпона высокого качества все тех же лиственных пород.

Кроме того, есть различие и в том, какие марки фанеры применяются для обозначения вида обработки:

· Ш2 – двухстороння шлифовка;

· Ш1 – одностороння шлифовка;

НШ – нешлифованная

Упакованную и маркированную фанеру автопогрузчиками увозят на склад готовой продукции. Каждая отправляемая на склад партия фанеры сопровождается накладной, где указывается количество фанеры в кубических и квадратных метрах. На складе фанеру укладывают на решетки или прокладки в стопы высотой до 3—4 м.

При хранении фанера не должна терять своих качеств. К стопам должен быть свободный доступ.

На сохранение нормальной влажности существенное влияние оказывает конструкция склада, особенно устройство пола и состояние стен.

Склад готовой продукции должен быть сухим, чистым, оборудован подъемными и транспортными механизмами для погрузки готовой продукции в вагоны или автомашины.

2 Расчёт расхода сырья для производства фанеры

Расчёт расхода сырья ставит своей целью составление: баланса сырья с учетом всех отходов и потерь на основных технологических участков, основных показателей по расчету расхода сырья и шпона.

Расчёт расхода сырья осуществляется в следующей последовательности.

2. 1 Определение количества обрезной фанеры

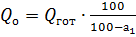

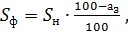

Количество обрезной фанеры  определяется по формуле

определяется по формуле

, м3 (2. 1)

, м3 (2. 1)

где  – заданный объем фанеры м3;

– заданный объем фанеры м3;

a1 = 1 % - потери фанеры из-за ее переобреза на меньший формат (в случае наличия дефектов в краевых зонах листа), потерь при физико-математических испытаниях, на упаковку, внутрицеховое потребление, %.

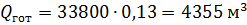

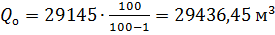

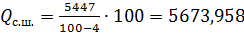

(ФК)  (2. 2)

(2. 2)

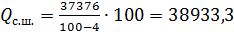

(ФСФ)  (2. 3)

(2. 3)

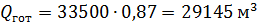

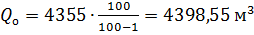

(ФК)  (2. 4)

(2. 4)

(ФСФ)  (2. 5)

(2. 5)

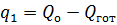

2. 2 Объем отходов, получаемых при переобрезе, испытании и т. п.

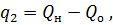

, м3 (2. 6)

, м3 (2. 6)

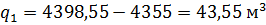

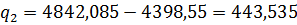

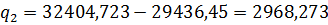

(ФК)  (2. 7)

(2. 7)

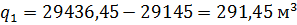

(ФСФ)  (2. 8)

(2. 8)

2. 3 Количество необрезной фанеры

, м3 (2. 9)

, м3 (2. 9)

где а2 – отходы на обрезку фанеры, %

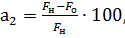

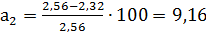

% (2. 10)

% (2. 10)

где Fн = 2, 56 – площадь необрезного листа фанеры, м2;

Fо = 2, 32 – площадь обрезного листа фанеры, м2.

% (2. 11)

% (2. 11)

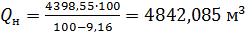

(ФК)  (2. 12)

(2. 12)

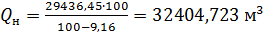

(ФСФ)  (2. 13)

(2. 13)

2. 4 Объем отходов, образующихся при обрезке фанеры

м3 (2. 14)

м3 (2. 14)

(ФК)  м3(2. 15)

м3(2. 15)

(ФСФ)  м3 (2. 16)

м3 (2. 16)

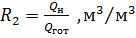

2. 5 Расход необрезной фанера на 1 м3 готовой фанеры

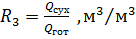

(2. 17)

(2. 17)

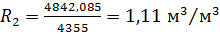

(ФК)  (2. 18)

(2. 18)

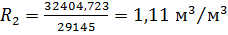

(ФСФ)  (2. 19)

(2. 19)

2. 6 Количество сухого шпона, используемого для склеивания (поступающего на участок сборки пакетов)

м3 (2. 20)

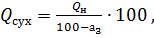

м3 (2. 20)

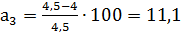

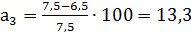

где а3 - потери шпона, связанные с его упрессовкой при горячем прессовании, %.

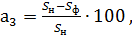

% (2. 21)

% (2. 21)

где Sф – заданная толщина фанеры, мм;

Sн - сумма толщин неупрессованных листов шпона, из которых состоит один лист фанеры, мм.

мм (2. 22)

мм (2. 22)

мм (2. 23)

мм (2. 23)

По величине Sн устанавливается схема набора пакетов шпона с учетом толщины шпона и слойности фанеры.

Величина а3 может быть взята из табл. 1. 2, 1. 3, после чего определяется величинаSн[1]

(ФК)  % (2. 24)

% (2. 24)

(ФСФ)  % (2. 25)

% (2. 25)

(ФК)  м3 (2. 26)

м3 (2. 26)

(ФСФ)  м3(2. 27)

м3(2. 27)

Таблица 2. 1 – Схемы набора пакетов фанеры

| Толщина фанеры, мм | Количество слоев шпона | Толщина пакета, мм | Набор листов шпона по толщине | Упрессовка, % |

| 4, 5 | 1, 5× 3 | 11, 11 | ||

| 6, 5 | 7, 5 | 1, 5× 5 | 13, 33 |

2. 7 Потери шпона на упрессовку при склеивании

м3 (2. 28)

м3 (2. 28)

(ФК)  м3 (2. 29)

м3 (2. 29)

(ФСФ)  м3 (2. 30)

м3 (2. 30)

2. 8 Расход сухого шпона на 1 м3 готовой продукции

(2. 31)

(2. 31)

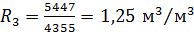

(ФК)  (2. 32)

(2. 32)

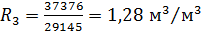

(ФСФ)  (2. 33)

(2. 33)

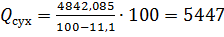

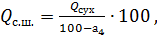

2. 9 Количество сухого шпона, выходящего из сушилок

м3(2. 34)

м3(2. 34)

где а4 = 4 – потери, образующиеся при сортировке шпона, прирубке и ребросклеивании, изготовлении лент для починки шпона, %.

(ФК)  м3(2. 35)

м3(2. 35)

(ФСФ)  м3(2. 36)

м3(2. 36)

2. 10 Объем отходов, образующихся при сортировке, прирубке, ребросклеивании и починке шпона

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|