- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Специальность:2-36 01 01-01 «Технология машиностроения 3 страница

| (22) [2], т. 9, стр. 271 |

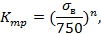

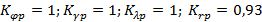

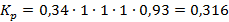

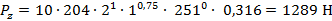

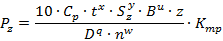

где  – показатель степени;

– показатель степени;

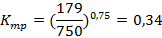

= 0, 75 = 0, 75

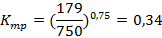

| [2], т. 9, стр. 271 |

| [2], т. 23, стр. 275 |

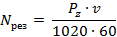

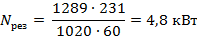

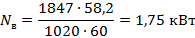

2. 8 Определяем мощность резания. Проверяем, достаточна ли мощность привода станка:

| (23) |

где,  – сила резания, Н;

– сила резания, Н;

– скорость главного движения резания,

– скорость главного движения резания,  ;

;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

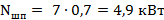

. У станка ГС526У

. У станка ГС526У

где  – мощность двигателя станка, кВт;

– мощность двигателя станка, кВт;

– коэффициент полезного действия станка.

– коэффициент полезного действия станка.

Таким образом,  (4, 8 кВт ≤ 4, 9 кВт), значит, обработка возможна.

(4, 8 кВт ≤ 4, 9 кВт), значит, обработка возможна.

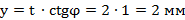

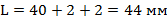

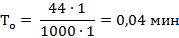

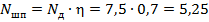

3 Определяем основное время:

где  – количество проходов;

– количество проходов;

– длина рабочего хода резца, мм.

– длина рабочего хода резца, мм.

| (26) |

=1…3мм, принимаем

=1…3мм, принимаем

| (27) |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

На вертикально-фрезерном станке 6Р12фрезеруется квадрат размером 55× 55мм.

Материал заготовки – 12Х18Н10Т

Приспособление – УДГ.

1Выбираем режущий инструмент и устанавливаем его геометрические параметры:

Принимаем концевую фрезу. Материал режущей части— быстрорежущая сталь Р6М5

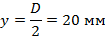

D=40мм, z=6 зубьев

2 Определяем глубину резания:

t = b=40 мм

B=h=10мм

3 Определяем подачу:

= 0, 08…0, 05 мм/об [4, т. 35, стр. 284]

= 0, 08…0, 05 мм/об [4, т. 35, стр. 284]

Принимаем  =0, 05 мм/об

=0, 05 мм/об

4 Определяем период стойкости фрезы:

Т = 120 мин [4, т. 40, стр. 290]

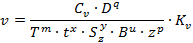

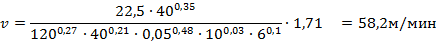

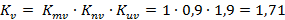

5 Определяем скорость главного движения резания:

; [4, т. 4, стр. 263]

; [4, т. 4, стр. 263]

; [4, т. 6, стр. 263]

; [4, т. 6, стр. 263]

; [4, т. 31, стр. 280]

; [4, т. 31, стр. 280]

; q = 0, 35; y = 0, 48; m = 0, 27; x = 0, 21; u = 0, 03; p = 0, 1; [4, табл. 39, с. 287]

; q = 0, 35; y = 0, 48; m = 0, 27; x = 0, 21; u = 0, 03; p = 0, 1; [4, табл. 39, с. 287]

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

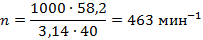

Корректируем по паспорту станка

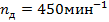

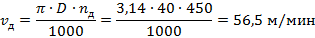

7Определяем действительную скорость главного движения резания:

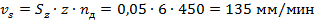

8)Определяем скорость движения подачи:

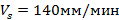

Корректируем по паспортным данным станка

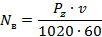

9) Определяем мощность затрачиваемую на резания:

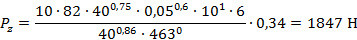

; q = 0, 86; y = 0, 6; x = 0, 75; u = 1; w= 0

; q = 0, 86; y = 0, 6; x = 0, 75; u = 1; w= 0

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

кВт

кВт

Обработка возможна

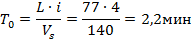

11) Определяем основное время:

L = l+Δ +y=55+2+20 = 77 мм

где Δ = 1…3 мм, принимаем Δ = 2 мм;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

| Номер операции и модель станка | Содержание перехода | Номер инструмента | D или В, мм | t, мм | Lрез, мм | Lр. х. , мм | i | Подача | n, мин-1 | V, мм/мин | T0, мин | |

| S0, мм/об | Sm, мм/мин | |||||||||||

| 010 Токарно-винторезная ГС526У | 1. Подрезать торец в размер142 мм. | 62, 5 | 0, 04 | |||||||||

| 2. Точить Ø 78f9 мм на длину 71 мм. | 0, 5 | 0, 24 | ||||||||||

| 3. Точить Ø 65k6 мм на длину 53, 5 мм | 1, 85 | 53, 5 | 57, 5 | 0, 5 | 0, 64 | |||||||

| 4. Точить Ø 64 мм на длину 35 мм, Ra 6, 3 | 0, 5 | 0, 04 | ||||||||||

| 5. Точить канавку Ø 61, 8 на ширину 4 мм с радиусными закруглениями R1 и R0, 5 под углом 45º | 2, 2 | 0, 3 | 0, 05 | |||||||||

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

| 6. Точить фаску 2, 5× 45º | 2, 5 | 2, 5 | 6, 5 | 0, 11 | 137, 5 | 0, 05 | ||||||

|

| 7. Нарезать резьбу М64× 1, 5-6g на длину 35 | 0, 37 | 1, 5 | 0, 07 | ||||||||

| 8. Центровать | 0, 1 | 0, 16 | ||||||||||

| 9. Сверлить Ø 42 на длину 142 мм | 0, 8 | 2, 44 | ||||||||||

| 10. Расточить отверстие Ø 50, 5 на длину 60мм Ra 6, 3 | 1, 7 | 0, 5 | 0, 32 | |||||||||

| 11. Точить канавку Ø 52, 7 шириной 6 мм с радиусными закруглениями R1, 6 и R1 под углом 45º | 50, 5 | 2, 2 | 0, 3 | 0, 06 | ||||||||

| 12. Точить фаску 1, 6× 45º | 1, 33 | 1, 6 | 4, 93 | 1, 3 | 81, 9 | 10, 7 | 0, 06 | |||||

| 13. Нарезать резьбу М52× 1, 5-6Н на длину 60 | 50, 5 | 0, 375 | 1, 5 | 0, 12 | ||||||||

| 14. Точить фаску 1× 45º | 0, 11 | 0, 05 | ||||||||||

| 015 Токарно-винторезная ГС526У | 1. Подрезать торец 2 мм | 0, 5 | 62, 5 | 30, 8 | 0, 7 | |||||||

| 2. Точить Ø 73 на длину 70, 5 мм | 1, 4 | 70, 5 | 74, 5 | 0, 5 | 0, 6 | |||||||

| 3. Точить Ø 52 на длину 33 мм, Ra 6. 3 | 1. 84 | 0. 5 | 0, 36 | |||||||||

| 4. Точить 2 фаски 2, 5× 45º | 2, 5 | 2, 5 | 6, 5 | 0, 11 | 0, 04 | |||||||

Продолжение таблицы 10

|

| 5. Точить канавку Ø 49, 8 шириной 4 мм с радиусными закруглениями R1 и R0, 5 под углом 45º | 2, 2 | 0, 3 | 0, 04 | ||||||||

| 6. Нарезать резьбу М52× 1, 5-6g на длину 33 | 1, 5 | 1, 5 | 0, 07 | |||||||||

| 7. Точить фаску 1× 45º | 0, 11 | 0, 05 | ||||||||||

| 020 Вертикально-фрезерная 6Р12 | 1. Фрезеровать квадрат 55× 55 | 0, 05 | 22, 5 | 58, 2 | 2, 2 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

Операция 010Токарно-винторезная

где  – вспомогательное время на обработку;

– вспомогательное время на обработку;

– основное время на обработку;

– основное время на обработку;

– время на обслуживание и отдых;

– время на обслуживание и отдых;

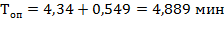

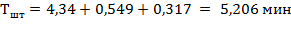

То = 4, 34 мин.

где  – время на установку и снятие инструмента, мин;

– время на установку и снятие инструмента, мин;

– время на закрепление и открепление заготовки или изделия, мин;

– время на закрепление и открепление заготовки или изделия, мин;

– время управления оборудованием, мин;

– время управления оборудованием, мин;

– время на измерение заготовки или изделия, мин.

– время на измерение заготовки или изделия, мин.

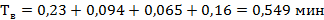

= 0, 23мин; [6 т. A1, cтр. 304]

= 0, 23мин; [6 т. A1, cтр. 304]

= 0, 094мин; [6т. A7, cтр. 311]

= 0, 094мин; [6т. A7, cтр. 311]

= 0, 02 + 0, 02 + 0, 025 = 0, 065мин; [6т. A8, cтр. 312]

= 0, 02 + 0, 02 + 0, 025 = 0, 065мин; [6т. A8, cтр. 312]

=0, 16мин. [6т. A16, cтр. 320]

=0, 16мин. [6т. A16, cтр. 320]

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

Побот = 6, 5% [т. Б1, стр. 330]

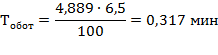

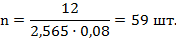

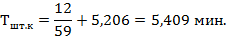

где  - подготовительно-заключительное время;

- подготовительно-заключительное время;

n- количество деталей в партии;

- штучное время.

- штучное время.

Тп. з. =12 [т. Б3, с. 332]

Таблица 11. 2 – Сводная таблица норм времени

| Номер операции и модель станка |

|

|

|

|

|

|

|

|

| n шт |

|

| 010 Токарно-винторезная ГС526У | 4, 34 | 0, 23 | 0, 094 | 0, 065 | 0, 16 | 4, 889 | 0, 317 | 5, 206 | 5, 409 | ||

| 015 Токарно-винторезная ГС526У | 1, 86 | 0, 23 | 0, 094 | 0, 065 | 0, 16 | 2, 409 | 0, 156 | 2, 565 | 2, 768 | ||

| Вертикально-фрезерная 6Р12 | 2, 2 | 0, 053 | 0, 153 | 0, 34 | 0, 16 | 2, 906 | 0, 232 | 3, 138 | 3, 46 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-0106 01 П3 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-0106 01 П3 |

При разработке технологического процесса изготовления детали типа “Втулка” были учтены особенности серийного производства, а именно – оптимальный выбор получения заготовки – прокат, что позволяет снизить себестоимость изготовления детали.

В проектном технологическом процессе по сравнению с базовым технологическим процессом увеличилось потребление электроэнергии за счёт увеличения общей активной мощности станков. Также был заменен токарно-винторезный станок 16К20 на токарно-винторезный станок ГС526У, который имеет наиболее высокую точность.

При выполнении курсового проекта были получены и закреплены сведения о составлении технологического процесса, принципах выбора оборудования и инструмента, аналитическом расчёте припусков, режимов резания и технического нормирования, что в условиях серийного производства является крайне важным.

Содержание

Введение 4

1 Анализ исходных данных 5

1. 1 Описание конструкции и служебного назначения детали 5

1. 2 Описание типа производств и его характеристик 6

1. 3 Анализ детали на технологичность 7

2 Разработка технологии обработки детали 9

2. 1 Анализ технических требований, предъявляемых к детали. Рекомендации по их обеспечению и контролю 9

2. 2. Выбор вида и обоснования метода получения заготовки. Описание метода получения заготовки 9

2. 2. 1 Определение припусков на механическую обработку поверхностей по переходам 11

2. 3 Разработка проектного технологического процесса 15

2. 3. 1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого технологического процесса 15

2. 3. 2 Выбор и обоснование технологических баз 17

2. 3. 3 Выбор оборудования и технологической оснастки 19

2. 4 Разработка операционного технологического процесса 21

2. 4. 1 Определение режимов резания на проектируемые операции. Сводная таблица режимов резания 21

2. 4. 2 Нормирование проектируемых операций. Сводная таблица норм времени 28

3 Мероприятия по энерго- и ресурсосбережению 30

Заключение 31

Литература 32

Графическая часть курсового проекта:

1 Чертёж детали

2 Чертёж заготовки

3-4 Операционные эскизы на две разнохарактерные операции

5 Комплект технологической документации

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|