- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

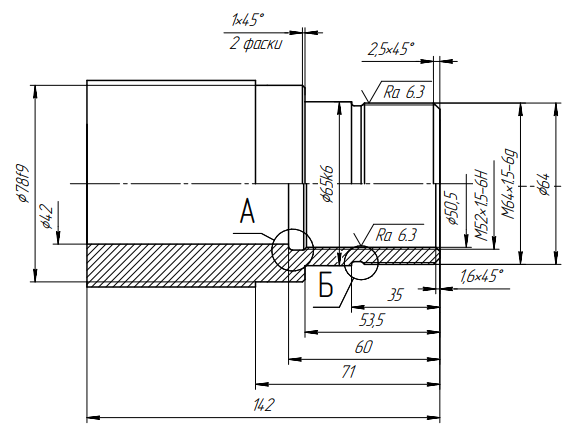

Специальность:2-36 01 01-01 «Технология машиностроения 2 страница

0

0

=110 [1], т. 38, стр. 80

=110 [1], т. 38, стр. 80

0

0

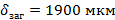

ε =110 мкм

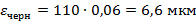

Для чернового точения погрешность установки определяется:

Для чистового точения погрешность установки определяется:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 16 |

| КП 2021 2-36 01 01-01 06 01 П3 |

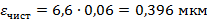

где: Rz – высота неровностей, мкм;

Т – глубина дефектного слоя, мкм;

P – суммарное значение пространственных отклонений, мкм;

i-1 – значение для предыдущего перехода

i – текущий переход.

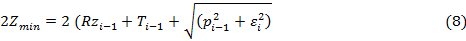

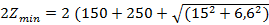

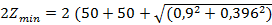

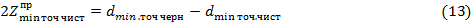

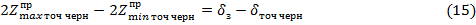

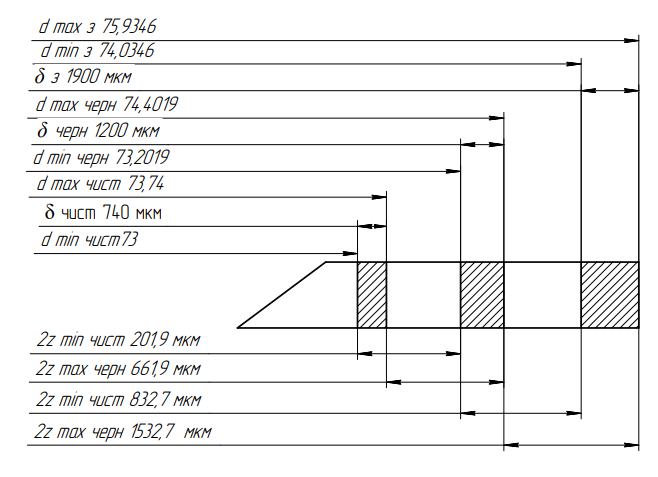

Для чернового точения расчётный припуск:

)= 832, 7 мкм

)= 832, 7 мкм

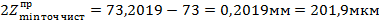

Для чистового точения расчётный припуск

)= 201, 9мкм

)= 201, 9мкм

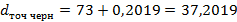

3 Определяем расчетный размер. Графа «расчётный размер» заполняется, начиная с конечного размера путём последовательного прибавления расчётного припуска каждого перехода:

мм

мм

мм

мм

мм

мм

4 Определяем допуски с чертежа. Допуски на последующие переходыберутся из таблицы допусков, через квалитет.

=1, 9 мм

=1, 9 мм

мкм= 1, 2 мм

мкм= 1, 2 мм

= 0, 74 мм

= 0, 74 мм

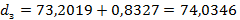

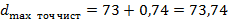

5 Определяем предельные размеры. Минимальные предельные размеры равны расчётным размерам  :

:

= 73 мм

= 73 мм

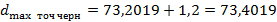

= 73, 2019 мм

= 73, 2019 мм

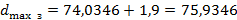

= 74, 0346 мм

= 74, 0346 мм

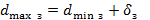

Наибольшие предельные размеры определяются путём прибавления к наименьшим предельным размерам допусков соответствующего перехода.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 17 |

| КП 2021 2-36 01 01-01 06 01 П3 |

мм

мм

мм

мм

мм

мм

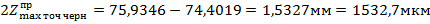

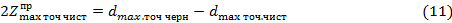

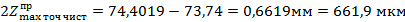

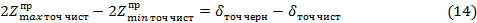

6Определяем предельные значения припусков. Предельные значения припусков  определяем как разность наибольших предельных размеров предшествующего и выполняемого переходов:

определяем как разность наибольших предельных размеров предшествующего и выполняемого переходов:

=

=

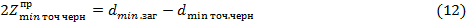

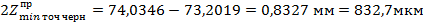

Предельные значения припусков  определяем как разность наименьших предельных размеров предшествующего и выполняемого переходов:

определяем как разность наименьших предельных размеров предшествующего и выполняемого переходов:

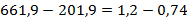

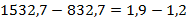

7 Проводим проверку правильности выполнения расчётов:

Условие проверки выполняется

Условие проверки выполняется

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

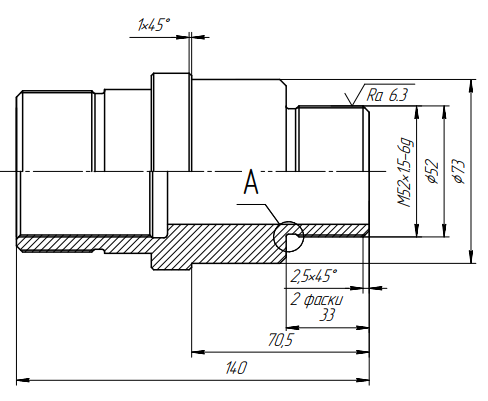

Рисунок 2 - Схема графического расположения припусков на обработку поверхности  73 мм.

73 мм.

2. 3 Разработка проектного технологического процесса

2. 3. 1 Анализ базового технологического процесса и составление последовательности обработки для проектируемого технологического процесса

В базовом технологическом процессе, точение детали типа «Втулка» производилось на токарном станке ГС526У. Предназначение данного станка рационально,

Так как станок обладает высокой точностью и позволит обработать сложные поверхности с высокой точностью. Станок обеспечит быстродействие обработки, высокое качество изделий, стабильность размеров. Высокая жёсткость конструкции, большая мощность привода главного движения, широкий диапазон подач и частот вращения шпинделя позволяет вести точение с большим припуском без потери точности с применением современного инструмента.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

| № операции | Наименование операции | Эскиз | Оборудование, режущий и мерительный инструмент |

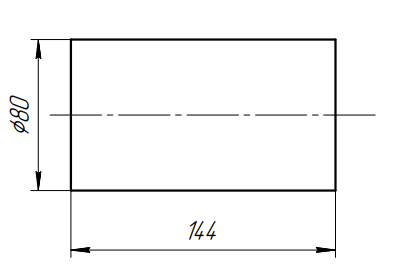

Ножовочно-отрезная

1)Отрезать заготовку в размер

|

| Ножовочно-отрезной станок 8725 1)Режущее полотно; 2)ШЦ | |

Токарно-винторезная

1) Подрезать торец в размер 142 мм

2) Точить  3) Точить

3) Точить  4) Точить

4) Точить  , Ra 6, 3

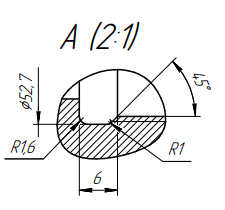

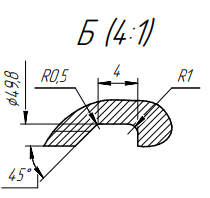

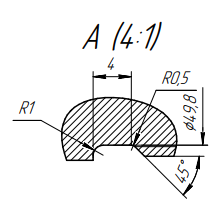

5) Точить канавку , Ra 6, 3

5) Точить канавку  шириной 4 с радиусными закруглениями R1 и R0, 5 под углом 45º

6) Точить фаску шириной 4 с радиусными закруглениями R1 и R0, 5 под углом 45º

6) Точить фаску  7) Нарезать резьбу М64 × 1, 52 - 6g на длину 35

8) Центровать отверстие

9) Сверлить

7) Нарезать резьбу М64 × 1, 52 - 6g на длину 35

8) Центровать отверстие

9) Сверлить  10) Расточить отверстие

10) Расточить отверстие  , Ra 6, 3

11) Точить канавку , Ra 6, 3

11) Точить канавку  шириной 6 с радиусными закруглениями R1, 6 и R1 под углом 45º

12) Зенковать фаску 1, 6× 45º

13) Нарезать резьбу М52 × 1, 5 - 6H на длину 60

14) Точить фаску 1× 45º шириной 6 с радиусными закруглениями R1, 6 и R1 под углом 45º

12) Зенковать фаску 1, 6× 45º

13) Нарезать резьбу М52 × 1, 5 - 6H на длину 60

14) Точить фаску 1× 45º

|

| Токарно-винторезный станок ГС526У

1)Проходной отогнутый резец

2)Проходной упорный резец

3)Канавочный резец

4)Сверло спиральное  5)Расточной резец

6)ШЦ

7)Цетровочное сверлло

8)Резьбонарезной резец

9) Микрометр

10)Шаблон

5)Расточной резец

6)ШЦ

7)Цетровочное сверлло

8)Резьбонарезной резец

9) Микрометр

10)Шаблон

|

Продолжение таблицы 2. 3

Токарно-винторезная

1)Подрезать торец в размер 140

2)Точить  3)Точить

3)Точить  , Ra 6, 3

4)Точить 2 фаски 2, 5× 45º

5) Точить канавку , Ra 6, 3

4)Точить 2 фаски 2, 5× 45º

5) Точить канавку  шириной 4 с радиусными закруглениями R1и R0, 5 под углом 45º

6) Нарезать резьбу М52 × 1, 52-6g на длину 33

7) Точить фаску 1× 45º шириной 4 с радиусными закруглениями R1и R0, 5 под углом 45º

6) Нарезать резьбу М52 × 1, 52-6g на длину 33

7) Точить фаску 1× 45º

|

| Токарно-винторезный станок ГС526У 1)Проходной отогнутый резец 2)Проходной упорный резец 3)Канавочный резец 4)Резьбонарезной резец 5)ШЦ | |

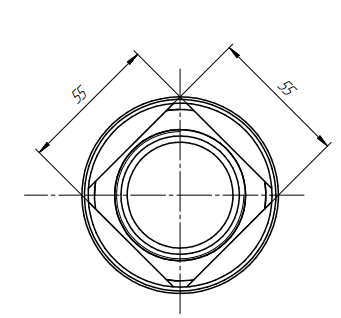

| 020 | Вертикально-фрезерная 1) Фрезеровать квадрат 55 × 55 |

| Вертикально-фрезерный станок 6Р12 1)Концевая фреза 2)ЩЦ |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

2. 3. 2 Выбор и обоснование технологических баз

Схемы базирования и закрепления, технологические базы, опорные и зажимные элементы, устройства и приспособления должны обеспечивать определенное положение заготовки относительно режущего инструмента, надежность ее закрепления и неизменность базирования в течение всего процесса обработки.

Поверхности заготовки, принятые в качестве баз и их относительное расположение должны быть такие, чтобы можно было использовать наиболее простую и надежную конструкцию приспособления, удобство установки, закрепления, открепления и снятия заготовки, возможность приложения в нужных местах сил зажима и подвода режущего инструмента.

При выборе баз следует учитывать основные принципы базирования, при этом необходимо руководствоваться следующими соображениями:

В качестве чистовых технологических баз принимать те элементы детали, которые являются базами конструкторскими и измерительными, что уменьшает погрешность базирования, так как выполняется принцип совмещения баз;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

Смену чистовых баз производить в том случае, если необходимо выполнить принцип совмещения баз для обеспечения нулевой погрешности базирования;

В качестве черновых баз на первых операциях назначать те элементы, относительно которых обрабатываются будущие чистовые базы, и использовать черновые базы только один раз.

В качестве основных баз при обработке используются: наружная поверхность; +торцы детали;

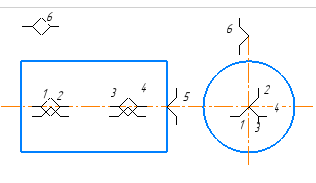

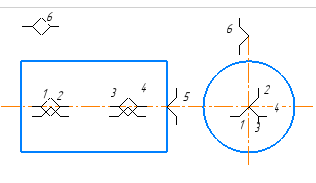

Операция 010Токарно-винторезная

Операция 015 Токарно-винторезная

Операция 020 Вертикально-фрезерная

2. 3. 3 Выбор оборудования и технологической оснастки

Таблица 2. 4– Выбор оборудования

| Номер операции | Модель станка | Наименование станка | Действительный фонд времени работы оборудования в зависимости от категории ремонтной сложности | Стоимость станка, руб. | Паспортные данные | |||||

| Размеры посадочных элементов станка, мм | Предельные размеры обрабатываемых заготовок, мм | Габаритные размеры станка, мм | Вид и мощность привода главного движения, кВт | Ряд частот, мин-1 | Ряд подач, мм/об или мм/мин | |||||

| Ножовочно-отрезной | Ножовочное полотно | 140× 250 мм | 1450× 900× 1060 | 2, 2 | 20-1600 | 85-110 | ||||

| ГС526У | Токарно-винторезный | Конус Морзе 5 | Ø 350× 530 мм | 2800× 1265× 1485 | 7, 5 | 16-2000 | 0, 025-1, 4 | |||

| 6Р12 | Вертикально-фрезерный | Конус Морзе 3 | 450× 650 мм | 2280× 1965× 2265 | 7, 5 | 40-2000 | 0, 1-0, 6 | |||

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

Таблица 2. 5 – Выбор установочно-зажимных приспособлений

| Номер операции | Приспособление | ||||

| Код | Наимено- вание | Тип привода | Технические характеристики | Обозначение по стандарту | |

| 010-015 ГС526У | Трёхкулач- ковый патрон | Ручной | ⌀ 150 | ГОСТ 2675-80 | |

| 020 6Р12 | Удг | Ручной | ⌀ 320 | ГОСТ 8615-89 | |

Таблица 2. 6 – Выбор режущего инструмента

| Номер операции | Режущий инструмент | ||||

| Код и наимено- вание режущего инструмента | Материал режущего инструмента | Технические характеристики, мм | Обозначение по стандарту | Применяемая технологическая смесь | |

| 005 8725 | Ножовочное полотно 392540 | Р6М5 | ГОСТ 6645-86 | Кармабод П-1 | |

| 010-015 | Проходной упорный резец 392110 | Р18 | 16× 25× 80 | ГОСТ 18879-73 | Эмульсод СП-3 |

| Расточной резец 392110 | Р18 | 16× 16× 170 | ГОСТ 18883-73 | Эмульсод СП-3 | |

| Сверло спиральное 391267 | Р6М5 | ⌀ 42 | ГОСТ 10903-77 | Эмульсод СП-3 | |

| Проходной отогнутый резец | Р18 |

|

| Эмульсод СП-3 | |

| Канавочный резец | Р18 |

|

| Эмульсод СП-3 | |

| Центровочное сверло | Р6М5 |

|

| Эмульсод СП-3 | |

| Резьбонарезной резец | Р18 |

|

| Эмульсод СП-3 | |

| Зенковка | Р9 |

|

| Эмульсод СП-3 | |

| 6Р12 | Концевая фреза | Р6М5 |

|

| Эмульсод СП-3 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

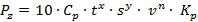

2. 4. 1 Определение режимов резания на проектируемые операции (переходы). Сводная таблица режимов резания

Операция 010 Токарно-винторезная

На токарно-винторезном станке ГС526Уподрезается торец диаметром D = 80 мм.

Материал заготовки – 12Х18Н10Т

Приспособление – трёхкулачковый самоцентрирующийся патрон.

1) Выбираем режущий инструмент:

Принимаем токарный проходной отогнутый резец. Материал рабочей части – пластины – Т15К6; материал корпуса резца – сталь 45.

Геометрические элементы резца φ = 45°; φ 1 = 45°; r = 1.

2 Назначаем режимы резания:

2. 1 Устанавливаем глубину резания:

| t = h = 2мм |

2. 2 Определяем подачу:

| S = 1 мм/об. [2], т. 11, стр. 266 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2022 2-36 01 01-01 13 01 П3 |

| Т = 60 мин. [2], стр. 268 |

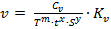

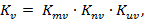

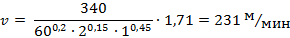

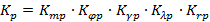

2. 4 Определяем скорость главного движения резания:

(16)[2], стр. 265 (16)[2], стр. 265

|

где  ,

,  ,

,  ,

,  – коэффициенты;

– коэффициенты;

– период стойкости, мин;

– период стойкости, мин;

– глубина резания, мм;

– глубина резания, мм;

– подача, мм/об;

– подача, мм/об;

– общий поправочный коэффициент;

– общий поправочный коэффициент;

= 340 = 340

= 0, 15 = 0, 15

= 0, 45 = 0, 45

= 0, 2 = 0, 2

| [2], т. 17, стр. 269 |

| (17) |

где,  – коэффициент влияния материала заготовки;

– коэффициент влияния материала заготовки;

– коэффициент состояния поверхности;

– коэффициент состояния поверхности;

– коэффициент материала инструмента;

– коэффициент материала инструмента;

[2], т. 3, стр. 262

[2], т. 3, стр. 262

[2], т. 5, стр. 263

[2], т. 5, стр. 263

[2], т. 6, стр. 263

[2], т. 6, стр. 263

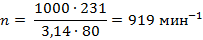

2. 5 Определяем частоту вращения шпинделя:

где,  – скорость главного движения резания,

– скорость главного движения резания,  ;

;

– диаметр заготовки, мм;

– диаметр заготовки, мм;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

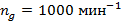

| [4], с. 421 |

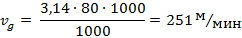

2. 6 Определяем действительную скорость резания:

| (19) |

где,  – скорректированная частота вращения шпинделя;

– скорректированная частота вращения шпинделя;

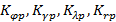

2. 7 Определяем силу, затрачиваемую на резание:

| (20) |

где,  – коэффициент, влияющий на силу, затрачиваемую на резание;

– коэффициент, влияющий на силу, затрачиваемую на резание;

– показатели степени;

– показатели степени;

– глубина резания, мм;

– глубина резания, мм;

– подача,

– подача,  ;

;

– скорость главного движения резания,

– скорость главного движения резания,  ;

;

= 204; = 204;

= 1; = 1;

= 0, 75; = 0, 75;

= 0; = 0;

| [2], т. 22, стр. 273 |

| (21) |

где,  – коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

– коэффициент, учитывающий влияние качества обрабатываемого материала на силовые зависимости;

– коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания.

– коэффициенты, учитывающие влияние геометрических параметров режущей части инструмента на составляющие силы резания.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|