- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Специальность:2-36 01 01-01 «Технология машиностроения 1 страница

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2022 2-36 01 01-01 06 01 П3 |

1. 1 Описание конструкции и служебного назначения детали

Деталь «Втулка» представляет собой тело вращение. Служит для плотного крепления основных узлов в изделии.

Деталь с габаритными размерами диаметром 78 миллиметров на 140 миллиметров. В детали имеется сквозное ступенчатое отверстие, диаметр меньшей ступени 42 миллиметра, на большом диаметре нарезанавнутренняя резьба М52× 1, 5 между ними расположена канавка диаметром 52, 7 миллиметра шириной 6 миллиметров с радиусными закруглениями R1, 6 и R1 под углом 45˚. Деталь имеет 5 разных диаметров, самый большой диаметр 78f9 миллиметров. С одной стороны, деталь имеет диаметр 65k6 миллиметров и резьбу М64× 1, 5 с фаской 1, 6× 45˚. Между ними выточена канавка диаметром 61, 8 миллиметров на ширину 4 миллиметра с радиусными закруглениями R1 и R0, 5 под углом 45˚. С другой стороны, на диаметре 73 миллиметра про фрезерован квадрат размером 55× 55 миллиметров с фаской 2, 5× 45˚ и нарезана резьба М52× 1, 5 с фаской 2, 5× 45˚. Между ними выточена канавка диаметром 49, 8 миллиметров шириной 4 миллиметра с радиусными закруглениями R1 и R0, 5 под углом 45˚.

Деталь изготавливается из стали 12Х18Н10Т ГОСТ 5632-72. Сталь 12Х18Н10Т – конструкционная криогенная. Применяется в деталях, работающих до 600˚ С. Сварные аппараты и сосуды, работающие в разбавленных растворах азотной, уксусной, фосфорной кислот, растворах щелочей и солей.

Технологические свойства:

Таблица 1– Технологические свойства

| Предел выносливости σ -1, МПа | |

| Удельный вес кг/м3 | |

| Твердость материала МПа | |

| Термообработка в воде ˚ С | Закалка 1050-1100 |

| Ударная вязкость КСU, Дж/см2 | 196-358 |

Таблица 1. 2 – Химический состав

| С | Si | Mn | Р | S |

| До 0. 12 | До 0. 8 | До 2 | До 0, 035 | До 0, 02 |

Рисунок 1 –Эскиз детали «Втулка»

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 14 01 П3 |

Под типом производства понимается организационно технологическая характеристика производственного процесса. Тип производства в соответствии с ГОСТ 3. 11. 08-74 характеризуется коэффициентом закрепления операций, закрепленных в среднем по цеху (участку) за каждым рабочим местом в течении месяца. По массе детали и годовому выпуску принимаем тип производства серийное, среднесерийное.

Серийное производство – это форма организации производства, для которой характерен выпуск изделий большими партиями (сериями) с установленной регулярностью выпуска.

Среднесерийное производство – наиболее распространенный тип производства. Характеризуется постоянством выпуска довольно большой номенклатуры изделий. При этом годовая номенклатура выпуска изделий шире, чем номенклатура каждого месяца. Это позволяет организовать выпуск продукции более или менее ритмично. Выпуск изделий в больших или относительно больших количествах позволяет проводить значительную унификацию выпускаемых изделий и технологических процессов, изготавливать стандартные или нормализованные детали, входящие в конструктивные ряды, большими партиями, что уменьшает их себестоимость.

Серийный тип производства характерен для станкостроения, производства проката черных металлов и т. п. Организация труда в серийном производстве отличается высокой специализацией. За каждым рабочим местом закрепляется выполнение нескольких определенных операций. Это дает рабочему хорошо освоить инструмент, приспособление и усовершенствовать приемы обработки. Особенности серийного производства обуславливают экономическую целесообразность выпуска продукции по циклически повторяющемуся графику.

Под типы серийного производства:

1. Мелкосерийное

2. Среднесерийное

3. Крупносерийное

Среднесерийное производство характеризуется изготовлением ограниченной номенклатуры продукции партиями (сериями), повторяющимися через определённые промежутки времени. В зависимости от размеров серии различают мелкосерийное, среднесерийное и крупносерийное производство.

Особенности организации серийного производства заключается в том, что удаётся специализировать рабочие места для выполнения нескольких подобных технологических

операций, наряду с универсальными применять специальное оборудование и технологическую оснастку, широко применять труд рабочих средней квалификации.

В серийном производстве становиться экономически целесообразно более детально разрабатывать технико-технологические процессы с учётом технологических методов осуществления каждой операции – режима обработки, способа контроля.

1. 3 Анализ детали на технологичность

Анализ технологичности производится в два этапа: качественный анализ и количественный анализ.

Качественная оценка технологичности основана на инженерно-визуальных методах оценки и проводится по отдельным конструктивным и технологическим признакам для достижения высокого уровня технологичности.

Выполняется качественный анализ детали на технологичность:

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

С точки зрения механической обработки деталь имеет следующие недостатки в отношении технологичности: На поверхности детали фрезеруется квадрат 55× 55 миллиметров, выточено две канавки имеющие радиусные закругления и фаску под 45˚.

Внутри так же имеется канавка с радиусными закруглениями и фаской под 45˚.

Остальные поверхности с точек зрения заданной точности не представляют технологических трудностей и сложностей при базировании и закреплении инструмента.

Вывод: ввиду четырёх вышеописанных недостатков в отношении технологичности, данную деталь можно отнести к нетехнологичной.

Выполняется количественный анализ детали на технологичность:

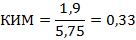

Количественный анализ детали на технологичность заключается в расчете коэффициента унификации  и коэффициента использования материалов КИМ.

и коэффициента использования материалов КИМ.

Для расчета коэффициента унификации необходимо выполнять обработку элементов детали на соответствие стандартам, обработка выполняется в форме таблицы.

Таблица 1. 3– Обработка элементов детали на соответствующей детали.

| Номер элемента | Выдерживаемые размеры | Стандарт на элементы |

| R0. 5(2) | Стандартный | |

| R1(2) | Стандартный | |

| R1 | Стандартный | |

| 1× 45˚ (2) | Стандартный | |

| R1. 6 | Стандартный | |

| 1, 6× 45˚ | Стандартный | |

| 2, 5× 45˚ | Стандартный | |

| 4(2) | Стандартный | |

| Стандартный | ||

| Стандартный | ||

| Стандартный | ||

| Ø 42 | Стандартный | |

| Ø 49. 8 | Стандартный | |

| М52× 1, 5-6H | Стандартный | |

| М52× 1, 5-6y | Стандартный | |

| Ø 52. 7 | Стандартный | |

| 53. 5 | Стандартный | |

| 55(2) | - | |

| Стандартный | ||

| Ø 61, 8 | Стандартный | |

| М64× 1, 5-6g | Стандартный | |

| Ø 65k6 | Стандартный | |

| 70, 5 | Стандартный | |

| Ø 73 | Стандартный | |

| Ø 78f9 | Стандартный | |

| - |

Коэффициент унификации определяется по формуле:

Qу. э – число конструктивных унифицированных элементов, выполненных по стандарту: резьбовые, зубчатые, шлицевые, шпоночные пазы, фаски, радиусы закругления, отверстия под крепеж, центровые отверстия, канавки для сбега резьб, резьбовые недорезы, сбеги, проточки и фаски, канавки для установки уплотнений, канавки для выхода резцов или для

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

Qобщ. – это число всех конструктивных элементов детали. Деталь является технологичной если, Ку≥ 0, 6.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

= 0, 91

= 0, 91

Вывод: Деталь является технологичной, так как Ку≥ 0, 6.

Коэффициент использования материала:

где mд - масса детали, кг;

Нрасх – норма расхода материала, кг;

Деталь считается технологичной, если КИМ≥ 0, 45 для заготовок, полученных прокатом.

Норма расхода материала находится по формуле:

Нрасх=mз+mотх

гдеmз– масса заготовки, кг;

mотх– масса отходов, кг;

mд– 1, 9 кг;

mз– 5 кг;

mотх= 15% от массы заготовки = 0, 75кг;

Нрасх=5+0, 75=5, 75кг;

Вывод: Деталь является не технологичной, так как КИМ≤ 0, 75.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

2. 1 Анализ технических требований, предъявляемых к детали. Рекомендации по и обеспечению и контролю.

Общие требования:

1. Покрытие: Ан. Окс. Бцв

2. Общие допуски по ГОСТ 30893. 1 H14, h14, t2/2

3. Остальные ТТ по СТБ 1014-95

Таблица 2. 1— Анализ технических требований

| Номер конструктивного элемента | Размеры и их требования размерной и геометрической точности | Требования к шероховатости поверхности, мкм | Требования к точности взаимного расположения поверхностей и осей | Методы достижения точности: способы базирования и виды обработки | Методы контроля и средства измерения |

| ⌀ 65k6 | Ra 2, 5 | - | Трёхкулачковый патрон, точение | Микрометр | |

| ⌀ 78f9 | Rа 2, 5 | - | Трёхкулачковый патрон, точение | Микрометр | |

| M52× 1, 5-6g | Rа 6, 3 | - | Трёхкулачковый патрон, нарезание резьбы | Резьбовые кольца | |

| M52× 1, 5-6H | Ra6, 3 | - | Кондуктор, нарезание резьбы | Резьбовой калибр | |

| M52× 1, 5-6g | Ra 6, 3 | - | Трёхкулачковый патрон, нарезание резьбы | Резьбовые кольца |

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| КП 2021 2-36 01 01-01 06 01 П3 |

2. 2. 1 Описание метода получения заготовки

Выбор способа получения заготовки является важным этапом технологического проектирования и во многом определяет качество готовых изделий и себестоимость их изготовления.

Под заготовкой понимают предмет производства, из которого изменением формы и размеров, шероховатости поверхности и свойств материала изготавливают деталь или сборочную единицу.

При выборе метода получения заготовки решающими факторами являются: вид материала; серийности и масштаб выпуска деталей; конструктивная форма детали; масса и размеры детали; требуемая точность заготовки.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| КП 2021 2-36 01 01-01 06 01 П3 |

1. Отливки, полученные литьем;

2. Прокат горячекатаный, обычный или повышенной точности;

3. Поковки, полученные давлением или в штампах;

4. Штамповки, полученные давлением или в штампах;

5. Сварные заготовки из листовых материалов.

Заготовки из проката применяют в единичном и серийном производствах. Прокат выбранного профиля резкой превращают в штучные заготовки, из которых последующей механической обработкой изготавливают детали.

Достоинства проката:

1. Разнообразие форм и свойств. В сортамент черного проката входят десятки наименований, одних видов его немало: уголки, балки, швеллеры, лист, пруток, шестигранник и т. д. Такой широкий ассортимент дает возможность подбирать конкретные изделия под конкретную задачу, обеспечивая их максимальное соответствие;

Расчёт стоимости заготовки из проката:

=M+∑

=M+∑  , (2)

, (2)

где М-затраты на материал заготовки, руб;

∑  -технологическая себестоимость правки, калибрования, разрезки, руб.

-технологическая себестоимость правки, калибрования, разрезки, руб.

Расчёт затрат на материалы и технологическую себестоимость выполняются по формулам:

M=Q∙ S-(Q-q)∙  , (3)

, (3)

где Q-масса заготовки, кг;

S-цена 1 кг материала заготовки, руб;

q-масса детали, кг;

-стоимость 1 кг отходов, руб.

-стоимость 1 кг отходов, руб.

Q=5 кг

q=1, 9 кг

=Q-q(4)

=Q-q(4)

=5-1, 9=3, 1 кг

=5-1, 9=3, 1 кг

S=6, 5руб/кг

=2, 71 руб/кг

=2, 71 руб/кг

М=5∙ 6, 5-(5-1, 9)∙ 2, 71=24, 099 руб

Расчёт технологической себестоимости правки, руб:

∑  =

=  , (5)

, (5)

где  -приведёное затраты на рабочем месте, руб/ч;

-приведёное затраты на рабочем месте, руб/ч;

- штучное или штучно-калькуляционное время выполнения заготовительной операции, мин.

- штучное или штучно-калькуляционное время выполнения заготовительной операции, мин.

=

=  , (6)

, (6)

где  -длина резания при разрезании проката на штучные заготовки;

-длина резания при разрезании проката на штучные заготовки;

у-величина врезания и перебега, мм;

-минутная подача при разрезании, мм/мин;

-минутная подача при разрезании, мм/мин;

-коэффициент, показывающий долю вспомогательного времени в штучном.

-коэффициент, показывающий долю вспомогательного времени в штучном.

=D=80 мм;

=D=80 мм;

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 13 |

| КП 2021 2-36 01 01-01 06 01 П3 |

=50…80 мм/мин, принимаем

=50…80 мм/мин, принимаем  =70 мм/мин;

=70 мм/мин;

=1, 84 [с. 33]

=1, 84 [с. 33]

=

=  =2, 28 мин

=2, 28 мин

=2, 5 руб/ч

=2, 5 руб/ч

∑  =

=  =0, 095руб

=0, 095руб

=24, 099+0, 095=24, 194 руб

=24, 099+0, 095=24, 194 руб

Вывод: исходя из конструктивных особенностей деталей и используемого материала сталь 12Х18Н10Т, заготовку для детали «Втулка» получают горячекатаным прокатом.

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 14 |

| КП 2021 2-36 01 01-01 06 01 П3 |

2. 2. 1 Определение припусков на механическую обработку поверхностей по переходам

Определяем припуски механическую обработку поверхности  73 мм

73 мм

.

.

| Технологические переходы обработки поверхности

| Элементы припуска, мкм | Расчетный припуск 2Z min, мкм | Расчётный размер, мм | Допуск δ, мкм | Предельный размер, мм | Предельные припуски, мкм | |||||

| Rz | T | ρ | ε | d min |

d max |

|

| ||||

| Заготовка |

| 74, 0346 | 74, 0346 | 75, 9346 |

|

| |||||

| Точение черновое | 0, 9 | 6, 6 | 832, 7 | 73, 2019 | 73, 2019 | 74, 4019 | 832, 7 | 1532, 7 | |||

| Точение чистовое | 0, 054 | 0, 396 | 201, 9 | 73, 74 | 201, 9 | 661, 9 | |||||

1. Определяем элементы припуска

Rz – высота неровностей (мкм)

Т – глубина деффектного слоя (мкм)

Ρ - суммарное значение пространственных отклонений (мкм)

ε - погрешность установки (мкм)

1. 1 Определяем Rz и T для заготовки

Rz= 150 мкм [1], т. 27, стр. 65

Т= 250 мкм [1], т. 27, стр. 65

1. 2 Определяем Rz и T для точения чернового

Rz= 50мкм [1], т. 29, стр. 67

T=50 мкм [1], т. 29, стр. 67

1. 3 Определяем Rz и T для точения чистового

Rz= 30 мкм[1], т. 29, стр. 67

T= 30 мкм [1], т. 29, стр. 67

1. 4 Находим суммарное значение пространственных отклонений заготовки

=

=  (4)

(4)

| Изм. |

| Лист |

| № докум. |

| Подпись |

| Дата |

| Лист |

| 15 |

| КП 2021 2-36 01 01-01 06 01 П3 |

- удельная кривизна заготовки, мкм/мм;

- удельная кривизна заготовки, мкм/мм;

l- длина обрабатываемой ступени.

l= 150мм

= 0, 1

= 0, 1  150 = 15мкм

150 = 15мкм

Для точения суммарное значение пространственных отклонений определяется:

где  – коэффициент уточнения формы;

– коэффициент уточнения формы;

= 0, 06 [1], стр. 74

= 0, 06 [1], стр. 74

= 0, 9 мкм

= 0, 9 мкм

= 0, 06 [1], стр. 74

= 0, 06 [1], стр. 74

= 0, 054 мкм

= 0, 054 мкм

1. 5 Определяем погрешность установки заготовки ε

где:  - погрешность базирования

- погрешность базирования

- погрешность закрепления

- погрешность закрепления

- погрешность положения заготовки

- погрешность положения заготовки

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|