- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Штамповка взрывом

В конструкциях ЛА наряду с алюминиевыми и магниевыми сплавами все большее применение находят жаростойкие и нержавеющие стали, титан и другие сплавы, имеющие высокую прочность, но низкие технологические свойства. Размеры применяемых деталей непрерывно увеличиваются. Все это приводит к тому, что усилия, необходимые для формообразования деталей ЛА, возрастают во много раз и существующее прессовое оборудование требованиям производства в ряде случаев не удовлетворяет. Увеличение мощности прессов и оснастки до необходимых размеров резко повышает себестоимость деталей, но не обеспечивает требуемого их качества.

Эффективным решением этой задачи является применение высокоэнергетических процессов штамповки. Применение для формообразования деталей ЛА энергии взрыва взрывчатых веществ (ВВ), порохов и газовых смесей, энергии мощного электрического разряда в жидкости и импульсов мощных электромагнитных полей дает возможность при небольших объемах производства изготовлять детали сложной формы из высокопрочных материалов с низкими технологическими свойствами, крупногабаритные детали, а также детали со стенками относительно больших толщин.

Сущность процесса штамповки взрывом состоит в том, что образующаяся при взрыве энергия используется для формообразования деталей из листового материала и труб. Возникающие при взрыве давления достигают 3000 МН, а время их воздействия на материал заготовки составляет доли секунды. Штамповкой взрывом можно выполнять многие операции холодной штамповки (вытяжку, формовку, пробивку отверстий и др. ), изготовлять детали любых размеров, при этом не требуется сложное оборудование и дорогостоящая технологическая оснастка. Наиболее эффективна штамповка взрывом при изготовлении деталей с высокой точностью в мелкосерийном производстве.

Методы формообразования деталей из листового материала благодаря использованию энергии взрывчатых веществ классифицируются по виду энергоносителя и способу передачи кинетической энергии.

В зависимости от вида энергоносителя различают формообразование деталей взрывчатыми веществами бризантного действия (БВВ), порохами и газовыми смесями.

Давление газов, образовавшихся при взрыве, может передаваться на заготовку непосредственно через поршень, через передающую среду (воздух, воду, песок и др. ).

К взрывчатым веществам бризантового действия (БВВ) относятся тротил, аммонит и др. Чаще всего применяется тротил, подрываемый с помощью электродетонаторов. Характерной особенностью БВВ является мгновенное их сгорание (взрыв) со скоростью детонации 5700... 6900 м/с; БВВ используются в основном для взрыва в открытых объемах.

Взрыв БВВ характеризуется большой концентрацией энергии. Для передачи этой энергии на заданную площадь заготовки и для ее равномерного деформирования взрыв заряда целесообразно производить не в воздухе, а в воде. Вода смягчает удар и обеспечивает нагружение заготовки по всему очагу деформации. Вода рассредоточивает давление от взрыва лучше воздуха, но несколько хуже глицерина, а сыпучая среда (песок) обеспечивает наиболее равномерную деформацию.

Форма ударной волны, воздействующей на заготовку при взрыве БВВ, определяется формой заряда. Сферический заряд создает ударную волну сферической формы, цилиндрический (в виде стержня или шнура) — волну цилиндрической формы, плоский — плоскую волну.

С точки зрения наиболее рационального использования энергии взрыва выгоднее располагать заряд ближе к заготовке. Однако близкое расположение заряда вызывает большое утонение и разрушение заготовки. Поэтому только при правильно выбранном расстоянии от заряда до заготовки можно обеспечить полное деформирование заготовки и правильную форму детали. Сферический заряд следует располагать от заготовки на расстоянии, равном 0, 8... 2 ее диаметра. Плоский или кольцевой заряд можно располагать ближе к заготовке.

Для изготовления деталей с минимальными отклонениями от рабочей поверхности матрицы в качестве завершающей операции следует применять калибровку.

Основной особенностью порохов является то, что после воспламенения они горят сравнительно медленно параллельными слоями. Эта особенность дает возможность управлять процессами штамповки взрывом порохов. Штамповка обычно осуществляется в установках закрытого типа, так как при сгорании на открытом пространстве пороха почти не дают взрывной волны.

Горючие газовые смеси по энергосодержанию не уступают порохам и БВВ, поэтому энергия их взрыва может быть эффективно использована для штамповки деталей самой разнообразной формы. Наиболее подходящими для штамповки взрывом являются воздушные и кислородные смеси природного газа, ацетилена и др.

Наиболее подходящим режимом химического превращения газовых смесей для технологии штамповки является режим газовой детонации, позволяющий получать значительные давления и сравнительно легко осуществимый в производственных условиях.

Если инициировать в газовой смеси достаточно мощную ударную волну, то она при своем движении может сжать смесь в очень тонком слое до таких высоких давлений, что они вызовут самовоспламенение смеси и выделение значительного количества энергии, которая большей частью затрачивается на поддержание энергии ударной волны и нагрев продуктов реакции. Давление в зоне реакции в этом случае намного выше, чем при нормальном горении. Совокупность ударных волн сжатого слоя еще не реагирующей смеси и зоны реакции представляет собой детонационную волну.

Штамповку взрывом БВВ производят открытым или полузакрытым методом на полигонах в искусственных водоемах, выполняемых в виде стационарных цилиндрических или пирамидальных бассейнов и бассейнов разового использования.

На рис. 1 показана схема установки для штамповки взрывом открытым методом в воде. Установка состоит из бетонного бассейна 5, облицованного стальными плитами 6 для предохранения бетона от раскрашивания. Внутренний диаметр бассейна должен быть не менее 1, 5 максимального размера штампа. Между облицовкой и бетонным основанием помещается антисейсмическая прокладка 4 из дерева или песка. На матрицу / устанавливается заготовка 2 и закрепляется прижимом-складкодержателем 3. Для отсоса воздуха из пространства между заготовкой и стенками матрицы на установке предусмотрен вакуум-насос. Заряд 7 располагается над заготовкой на расстоянии 0, 5... 0, 6 диаметра штампуемой детали. Для заполнения водой перед взрывом и удаления воды после штамповки бассейн оборудован насосной установкой. Высота столба воды при заполнении бассейна должна быть в 1, 5... 2 раза больше расстояния от заряда до заготовки. От высоты столба жидкости над зарядом зависит выброс воды из колодца — чем выше

Рис. 1 Схема установки для штамповки взрывом БВВ в воде

столб жидкости, тем меньше выброс воды. Для уменьшения выброса воды в бассейн опускают набор металлических сеток 8.

Полузакрытые установки обычно применяются при штамповке деталей средних и малых размеров.

В качестве оснастки при штамповке взрывом БВВ применяются матрицы, которые могут быть цельными и разъемными. Для штамповки деталей из плоских заготовок применяются цельные матрицы. Матрицы изготовляют из стали, чугуна, цинковых сплавов, бетона и других материалов в зависимости от объема производства, толщины заготовки и вида формообразования (с калибровкой и без калибровки).

Установки для штамповки взрывом порохов не требуют специальных полигонов и могут размещаться в заготовительно-штамповочных цехах. Воздействие пороховых газов на заготовку может осуществляться непосредственно, но чаще всего применяются установки, в которых давление пороховых газов передается через промежуточные твердые тела и жидкости.

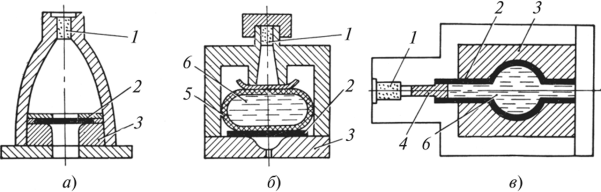

На рис. 2 приведены схемы установок закрытого типа, в которых энергоносителем является порох.

Рис. 2. Схемы установки для штамповки взрывом пороха:

а — непосредственное воздействие на заготовку газового потока от взрыва; б — воздействие газа через жидкую среду; в — передача давления газа с помощью поршня на жидкость, а через нее — на заготовку; / — заряд; 2 — заготовка; 3 — матрица; 4 — поршень; 5 — резина; 6 — жидкость

Оснастка для штамповки деталей взрывом пороха состоит из матрицы и прижимных колец. При штамповке деталей средних габаритов матрицы изготовляют из стали, чугуна, цинка, алюминия и эпоксидных смол. В донной части матриц предусматривается отверстие для выхода воздуха.

Список литературы

1. Анучин, М. А. Штамповка взрывом / М. А. Анучин — 1-издание. — Москва: Машиностроение, 1972 — 151 c.

2. Попов Е. А. Основы теории листовой штамповки. Машиностроение, 1968.

3. Антоненков О. Д., Анучин М. А. и др. Штамповка подводным взрывом. НИИМАШ, 1967.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|