- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

4.1 Скольжение в передаче

РеменнЫЕ передачИ (2014)

1. ВВЕДЕНИЕ

Ременная передача (РП)— это передача механической энергии при помощи гибкого элемента (ремня) за счёт сил трения или сил зацепления (зубчатые ремни).

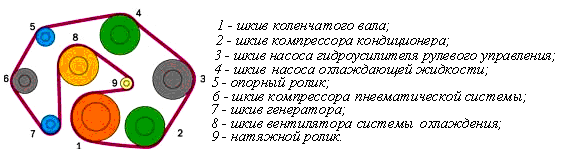

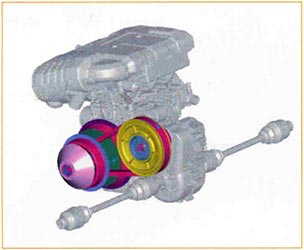

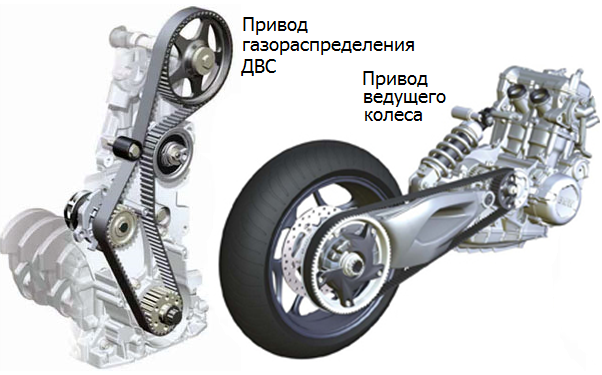

История ременного привода ведет свое начало с далеких времен античности. Их роль выполняли пеньковые канаты, которые были весьма недолговечны отчасти из-за низкого качества обработки деревянных роликов. Пеньковый канат был заменен кожаным плоским ремнем только в XVII веке. Это были полоски грубо выделанной кожи, сшитые в кольца суровыми нитками. Поскольку кожа имеет свойство растягиваться, то для предотвращения проскальзывания ремня на шкивах конструкторы ввели в ременной привод натяжной ролик. Благодаря этому элементу увеличивался и угол обхвата. РП широко использовали в качестве привода прялок, токарных и точильных станков, а позже посредством ремней передавали вращение от паровой машины сразу на несколько десятков станков в цехах ткацких и машиностроительных предприятий. РП сыграли огромную роль в развитии техники, однако с появлением недорогих и компактных электродвигателей они постепенно ушли в тень. Конструкторы и изобретатели решили, что куда проще снабдить каждый механизм индивидуальным электроприводом. Во многих случаях это было справедливо, и только в автомобилях, дорожной, сельскохозяйственной и другой транспортной технике полностью отказаться от РП не удалось. Потом для повышения несущей способности ременной передачи рабочую поверхность ремня начали выполнять в виде клина. Отсюда и пошло название - клиноременная передача. Это стало отправной точкой широкого применения ремней в технике, в том числе и в автомобильной. Ведь ремень позволяет от одного привода привести во вращение сразу несколько механизмов. Для компактных современных автомобилей, у которых мало места под капотом, это очень важно. В автомобилях ремни используют для приводов насосов охлаждающей жидкости, генераторов, компрессоров, кондиционеров, насосов гидроусилителей рулевого управления и некоторых других навесных устройств. За время своей эволюции ременная передача претерпела огромное количество усовершенствований и модернизаций. В ходе их рос передаваемый крутящий момент, увеличивалась скорость работы передачи, расширялся температурный диапазон ее полноценного функционирования, увеличивался срок службы. Каждый шаг в развитии делался благодаря появлению новых материалов, совершенствованию конструкции привода.

История ременного привода ведет свое начало с далеких времен античности. Их роль выполняли пеньковые канаты, которые были весьма недолговечны отчасти из-за низкого качества обработки деревянных роликов. Пеньковый канат был заменен кожаным плоским ремнем только в XVII веке. Это были полоски грубо выделанной кожи, сшитые в кольца суровыми нитками. Поскольку кожа имеет свойство растягиваться, то для предотвращения проскальзывания ремня на шкивах конструкторы ввели в ременной привод натяжной ролик. Благодаря этому элементу увеличивался и угол обхвата. РП широко использовали в качестве привода прялок, токарных и точильных станков, а позже посредством ремней передавали вращение от паровой машины сразу на несколько десятков станков в цехах ткацких и машиностроительных предприятий. РП сыграли огромную роль в развитии техники, однако с появлением недорогих и компактных электродвигателей они постепенно ушли в тень. Конструкторы и изобретатели решили, что куда проще снабдить каждый механизм индивидуальным электроприводом. Во многих случаях это было справедливо, и только в автомобилях, дорожной, сельскохозяйственной и другой транспортной технике полностью отказаться от РП не удалось. Потом для повышения несущей способности ременной передачи рабочую поверхность ремня начали выполнять в виде клина. Отсюда и пошло название - клиноременная передача. Это стало отправной точкой широкого применения ремней в технике, в том числе и в автомобильной. Ведь ремень позволяет от одного привода привести во вращение сразу несколько механизмов. Для компактных современных автомобилей, у которых мало места под капотом, это очень важно. В автомобилях ремни используют для приводов насосов охлаждающей жидкости, генераторов, компрессоров, кондиционеров, насосов гидроусилителей рулевого управления и некоторых других навесных устройств. За время своей эволюции ременная передача претерпела огромное количество усовершенствований и модернизаций. В ходе их рос передаваемый крутящий момент, увеличивалась скорость работы передачи, расширялся температурный диапазон ее полноценного функционирования, увеличивался срок службы. Каждый шаг в развитии делался благодаря появлению новых материалов, совершенствованию конструкции привода.

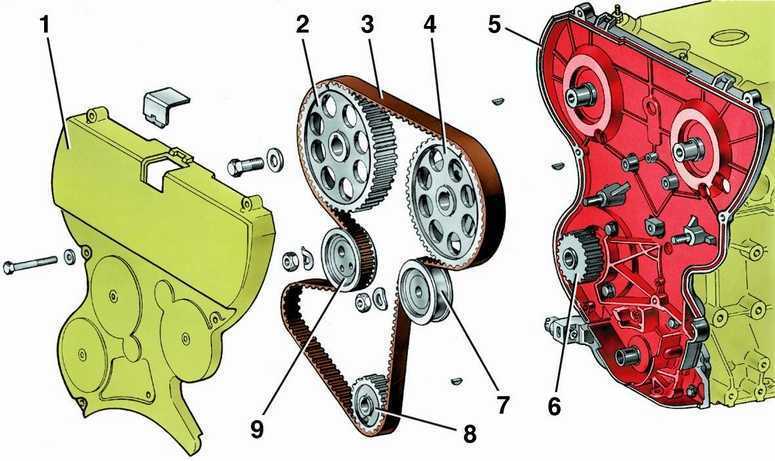

Кроме этого, во многих моделях современных двигателей с помощью ремней приводят в действие механизмы газораспределения (ГРМ), топливные и масляные насосы.

РП привлекают конструкторов следующими достоинствами:

РП привлекают конструкторов следующими достоинствами:

1. Чрезвычайнопросты по конструкции и дёшевы:

- отсутствие корпуса и смазочной системы

- простота обслуживания(отработанные клиновые ремни можно быстро и легко заменить с минимальным временем простоя машины),

- простотаэксплуатации(передаточное отношение можно легко изменить, применяя ступенчатые шкивы и перекладывая ремень с одних ступеней на другие,

- при использовании РП в вариаторах, достигается бесступенчатое регулирование).

2. Работают плавно и практически бесшумно,

3. Предохраняютот резких колебаний (вибраций) нагрузки и ударов

4. Защищают от перегрузок за счет проскальзывания ремня по шкиву;

5. Способны передавать большие мощности (в случае клиновых, зубчатых и поликлиновых передач – до 400кВт, 500кВт и 1000кВт соответственно)

6. Работают при высоких оборотах (до 30-50 м/с для клиновых и до 100 м/с для поликлиновых передач);

7. Передача движения на значительные расстояния(большая свобода подбора межосевого расстояния)

7. Передача движения на значительные расстояния(большая свобода подбора межосевого расстояния)

8. Мало чувствительны к взаимоустановкивалов.

9. Делают возможным разделениемощности, то есть перенос привода с одного вала на другие.

Главные из недостатков:

1. Относительно невысокий срок службы,

2. Высокие нагрузки на валы и опоры из-занатяженияремня;

3. Неизбежное проскальзывание ремня(не относится к зубчатым ремням);

4. Опасность попадания масла на ремень;

5. Большиегабариты передачи;

6. Потребность в натяжных устройствах;

2. КЛАССИФИКАЦИЯ РП

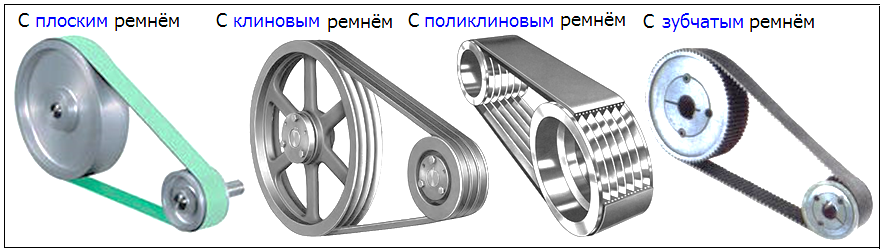

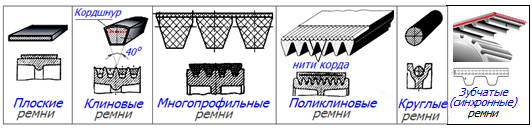

1. По конструкции (профилю)ремней.

РП в процессе развития техники совершенствовались, плоский ремень с прялок, точильных и токарных станков эволюционировал в клиновые, поликлиновые, многопрофильные и зубчатые ремни.

Конструкция приводного ремня постоянно развивается, и на сегодняшний день он представляет собой высокотехнологичный продукт, соответствующий условиям работы современных агрегатов.

Ремни должны обладать:

Ремни должны обладать:

--высокой прочностью при переменныхнапряжениях,

--износостойкостью,

--максимальнымкоэф. трения на рабочих поверхностях,

--минимальной изгибной жесткостью

--максимальной поперечной жесткостью

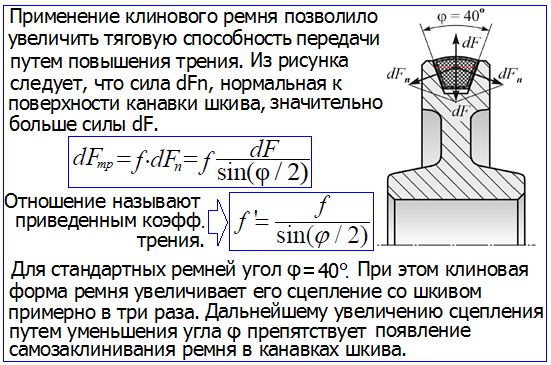

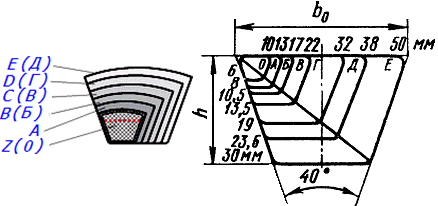

Клиновые- имеют поперечное сечение в виде трапеции и осуществляют передачу крутящего момента боковыми поверхностями. Для изготовления ремней применяют специальные маслобензостойкие резины. Корд служит для увеличения прочности ремня, уменьшения его растяжения при установке и в процессе эксплуатации. Ремни с кордом из кевлара имеют высокую прочность, практически не вытягиваются (модуль упругости при растяжении E=2500 МПа, в отличие от E=300…600 МПа для корда из других волокон). Для увеличения гибкости ремней их могут изготавливать с ребрами (зубьями) на внутренней поверхности (клиновые зубчатые). Все клиновые ремни плохо переносят " обратный перегиб", при котором растягиваются внутренние слои. Для передачи большого крутящего момента при сохранении небольших диаметров шкивов на автомобильных двигателях применяют передачу со сдвоенными шкивами и ремнями одного размера.

Клиновые- имеют поперечное сечение в виде трапеции и осуществляют передачу крутящего момента боковыми поверхностями. Для изготовления ремней применяют специальные маслобензостойкие резины. Корд служит для увеличения прочности ремня, уменьшения его растяжения при установке и в процессе эксплуатации. Ремни с кордом из кевлара имеют высокую прочность, практически не вытягиваются (модуль упругости при растяжении E=2500 МПа, в отличие от E=300…600 МПа для корда из других волокон). Для увеличения гибкости ремней их могут изготавливать с ребрами (зубьями) на внутренней поверхности (клиновые зубчатые). Все клиновые ремни плохо переносят " обратный перегиб", при котором растягиваются внутренние слои. Для передачи большого крутящего момента при сохранении небольших диаметров шкивов на автомобильных двигателях применяют передачу со сдвоенными шкивами и ремнями одного размера.

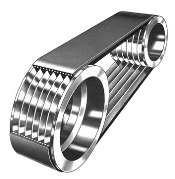

Поликлиновые ремни имеют на внутренней стороне несколько продольных клиновидных выступов (клиньев, ручейков), за счет чего могут передавать больший крутящий момент, чем клиновые. Меньшая высота поперечного сечения обеспечивает большую гибкость, как при " прямом" так и при " обратном" изгибе. Позволяют приводить во вращение все навесное оборудование двигателя одним поликлиновым ремнем. Срок службы таких ремней в 2-3 раза больше, чем клиновых.

Многопрофильныеремни состоят из двух – четырех клиновых, соединенных между собой тканевым слоем и применяются вместо комплектов клиновых ремней.

Круглыеремни выполняют резиновыми диаметром от 3 до 12 мм, используются для передачи небольших мощностей в приборах и бытовой технике.

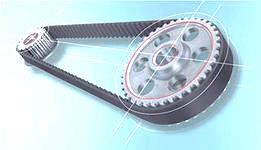

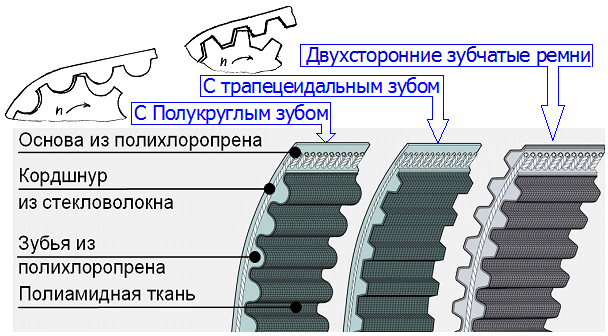

Зубчатыеремни применяемые для привода ГРМ и вспомогательных агрегатов в зависимости от конфигурации зубьев шестерен имеют либо скругленные либо трапецеидальные зубья. И та и другая формы обеспечивают относительную бесшумность работы привода. Благодаря практически нерастяжимому каркасу ремень (подобно зубчатой передаче) точно синхронизирует вращение ведущего и ведомого валов и при этом оказывает минимальную нагрузку на подшипники. Последнее очень важно, так как натяжные ролики и подшипники валов приводимых ремнем агрегатов по сути есть слабое звено в ременной передаче.

Зубчатыеремни применяемые для привода ГРМ и вспомогательных агрегатов в зависимости от конфигурации зубьев шестерен имеют либо скругленные либо трапецеидальные зубья. И та и другая формы обеспечивают относительную бесшумность работы привода. Благодаря практически нерастяжимому каркасу ремень (подобно зубчатой передаче) точно синхронизирует вращение ведущего и ведомого валов и при этом оказывает минимальную нагрузку на подшипники. Последнее очень важно, так как натяжные ролики и подшипники валов приводимых ремнем агрегатов по сути есть слабое звено в ременной передаче.

2.

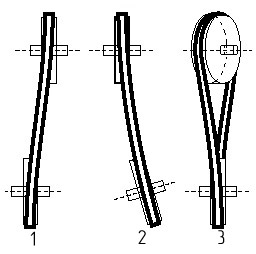

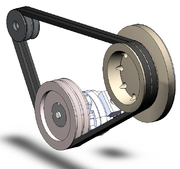

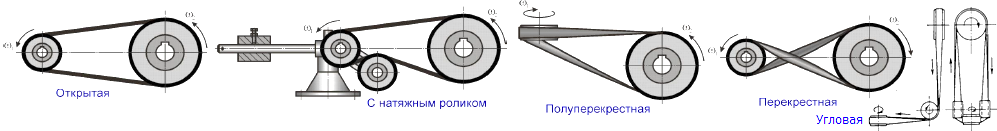

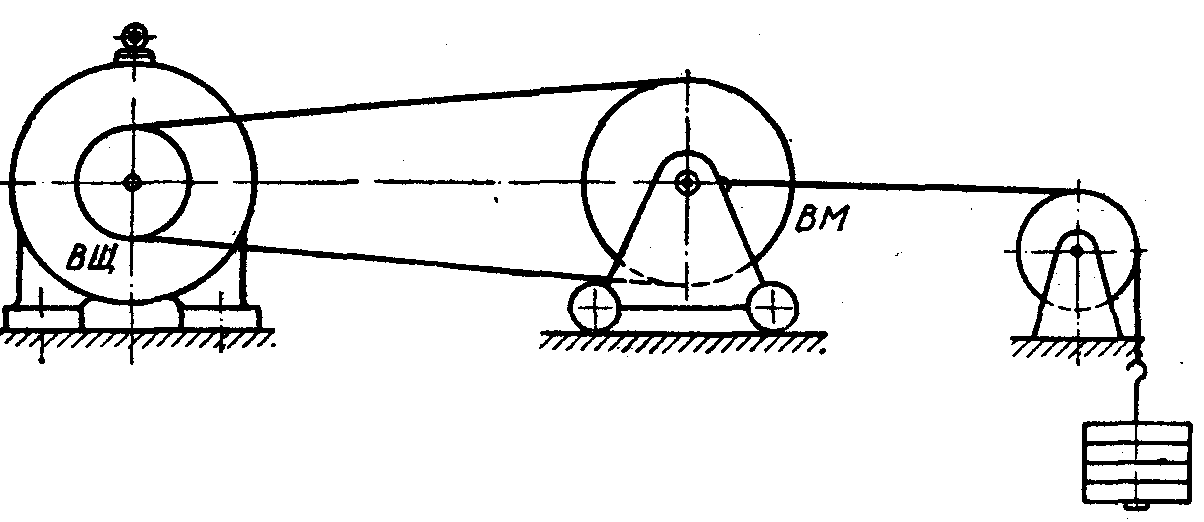

По расположению валов и наличию натяжных роликов

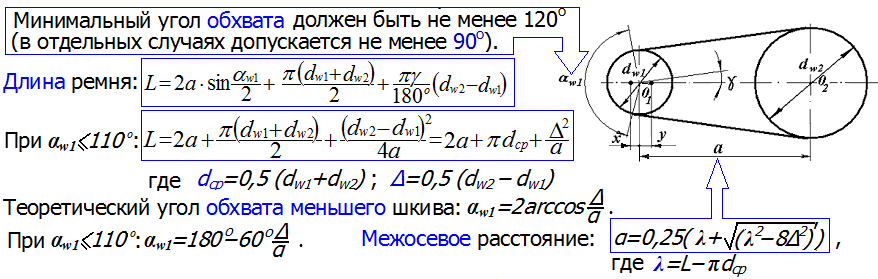

3. РАСЧЕТНАЯ ГЕОМЕТРИЯ КОНТУРА ПЕРЕДАЧИ

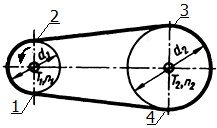

3. 1. Двухшкивнаяпередача.

Межосевое расстояниеα в проектном расчёте может быть выбрано:

1. По заданным требованиям к конструкции передачи;

2. По требованию минимальных габаритовα min= 0, 5dw1(1+i)+10мм

3. По рекомендуемой частоте пробегов [U]=3…5сек-1, определяют необходимую длину ремня L= π dw1∙ n1/60[U] и далее расстояниеα .

Поправки на межосевое расстояние:

Для учета плюсового допуска на длину ремня

и его вытяжку при эксплуатации: x=0, 02∙ L∙ sin0, 5∙ α w1.

Для учета минусового допуска на длину ремня, усадку при хранении и обеспечения свободного надевания ремня на шкивы: y=0, 0125∙ L∙ sin0, 5∙ α w1.

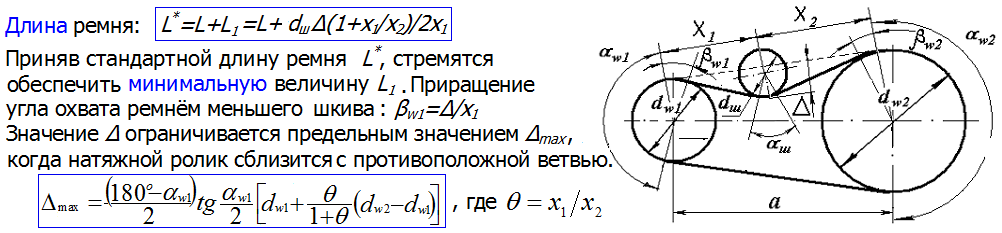

3. 2 Передача с натяжным шкивом

Предварительный расчет ведется для условной двухшкивной передачи без натяжного шкива с ремнем длиной Lпо формулам, указанным выше.

4. КИНЕМАТИЧЕСКИЕ И СИЛОВЫЕ СООТНОШЕНИЯ

Скорость ремняv=π n1dw1 /60000. Ремни допускают скорость до 35 (45) м/с.

Передаточное отношение: i=n1/n2.

Относительное скольжение: ξ =1–dw2 /(dw1∙ i)

Относительное скольжение: ξ =1–dw2 /(dw1∙ i)

В расчётах принимается ξ =0, 02... 0, 05

Окружная силаFt=F1–F2=2000T1 /dw1

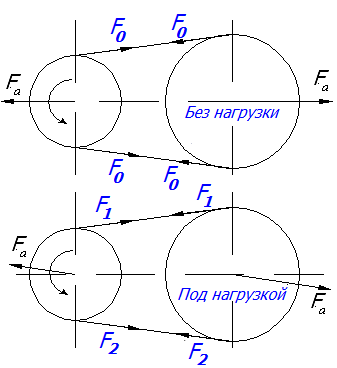

F0, F1и F2 - сила начального натяжения ремня, ведущей и ведомой ветвей под нагрузкой;

Это уравнение устанавливает изменение натяжения ветвей в зависимости от нагрузкиT1, но не показывают нам тяговую способность передачи, которая связана с силой трения между ремнём и шкивом.

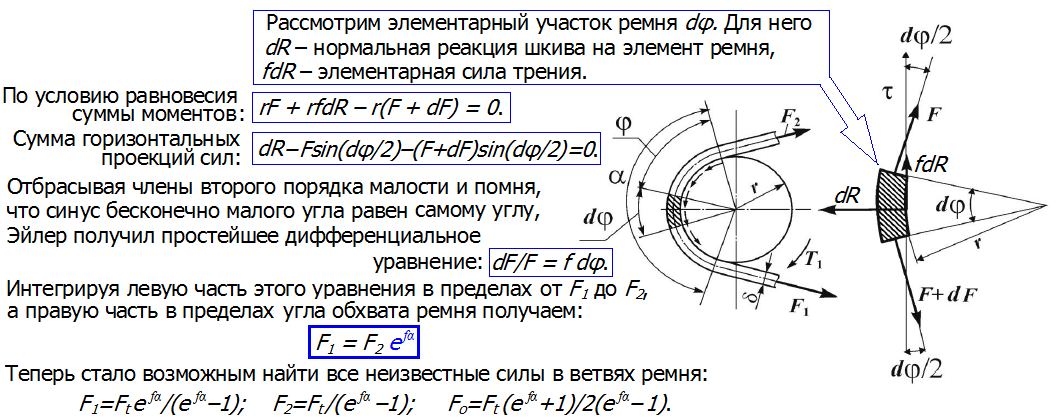

Такая связь установлена Л. Эйлером с помощью дифференциального анализа.

Полученные формулы устанавливают связь натяжения ремней с передаваемой нагрузкой Ft, коэффициентом трения fи углом обхвата α .

Они позволяют вычислить минимальное предварительное натяжение ремня Fo, при котором уже станет возможной передача требуемого вращающего усилия Ft.

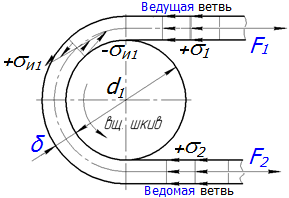

4. 1 Скольжение в передаче

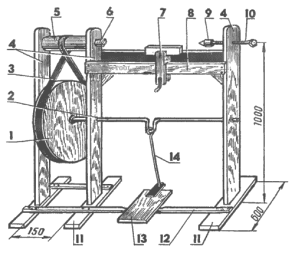

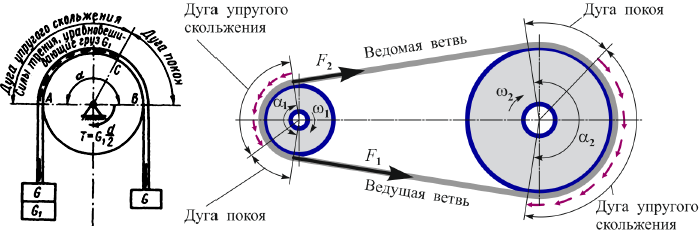

Исследования Н. Е. Жуковского показали, что в ременных передачах следует различать два вида скольжения ремня по шкиву: упругое скольжение и буксование.

Упругое скольжение наблюдается при любой нагрузке передачи, а буксование - только при перегрузке. Природа упругого скольжения может быть установлена из описанного ниже опыта. На рис. изображен ремень на заторможенном шкиве (момент торможенияТ). В начале опыта к концам ремня подвешивают равные грузы G. Под действием этих грузов между шкивом и ремнем возникают некоторое давление и соответствующие ему силы трения. В этом состоянии левую ветвь ремня нагружают добавочным грузом G1. Если груз больше сил трения между ремнем и шкивом, то равновесие нарушится и ремень соскользнет со шкива. В противном случае состояние равновесия сохранится. Однако при любом малом грузе G1 левая ветвь ремня получит некоторое дополнительное удлинение. Величина относительного удлинения, постоянная для свободной ветви ремня, будет постепенно уменьшаться на дуге обхвата и станет равной нулю в некоторой точке С. Положение точки С определяется по условию равенства груза G1 и суммарной силы трения, приложенной к ремню на дуге АС. Дополнительное упругое удлинение ремня сопровождается его скольжением по шкиву. Это скольжение принято называть упругим скольжением, а дугу АС - дугой упругого скольжения. На дуге ВС ремень останется в покое. Эту дугу называют дугой покоя. Сумма дуг упругого скольжения и покоя равна дуге обхвата, определяемой углом α. Чем больше G1 тем больше дуга упругого скольжения и меньше дуга покоя. При увеличении G1 до значения, равного запасу сил трения, дуга покоя станет равной нулю, а дуга упругого скольжения распространится на весь угол обхвата - равновесие нарушится (буксование). По аналогии с этим в работающей ременной передаче роль грузов G выполняет сила натяжения ведомой ветви F2, а роль дополнительного груза G1 - окружная сила Ft. Разность натяжения ведомой и ведущей ветвей, создаваемая нагрузкой, вызывает упругое скольжение в ременной передаче. При этом дуги упругого скольжения располагаются со стороны сбегающей ветви (рис. )

Упругое скольжение наблюдается при любой нагрузке передачи, а буксование - только при перегрузке. Природа упругого скольжения может быть установлена из описанного ниже опыта. На рис. изображен ремень на заторможенном шкиве (момент торможенияТ). В начале опыта к концам ремня подвешивают равные грузы G. Под действием этих грузов между шкивом и ремнем возникают некоторое давление и соответствующие ему силы трения. В этом состоянии левую ветвь ремня нагружают добавочным грузом G1. Если груз больше сил трения между ремнем и шкивом, то равновесие нарушится и ремень соскользнет со шкива. В противном случае состояние равновесия сохранится. Однако при любом малом грузе G1 левая ветвь ремня получит некоторое дополнительное удлинение. Величина относительного удлинения, постоянная для свободной ветви ремня, будет постепенно уменьшаться на дуге обхвата и станет равной нулю в некоторой точке С. Положение точки С определяется по условию равенства груза G1 и суммарной силы трения, приложенной к ремню на дуге АС. Дополнительное упругое удлинение ремня сопровождается его скольжением по шкиву. Это скольжение принято называть упругим скольжением, а дугу АС - дугой упругого скольжения. На дуге ВС ремень останется в покое. Эту дугу называют дугой покоя. Сумма дуг упругого скольжения и покоя равна дуге обхвата, определяемой углом α. Чем больше G1 тем больше дуга упругого скольжения и меньше дуга покоя. При увеличении G1 до значения, равного запасу сил трения, дуга покоя станет равной нулю, а дуга упругого скольжения распространится на весь угол обхвата - равновесие нарушится (буксование). По аналогии с этим в работающей ременной передаче роль грузов G выполняет сила натяжения ведомой ветви F2, а роль дополнительного груза G1 - окружная сила Ft. Разность натяжения ведомой и ведущей ветвей, создаваемая нагрузкой, вызывает упругое скольжение в ременной передаче. При этом дуги упругого скольжения располагаются со стороны сбегающей ветви (рис. )

Окружная скорость каждого шкива равна скорости набегающей ветви ремня. По мере роста нагрузки на передачу дуга скольжения растет, когда она достигает всей дуги охвата, начинается буксование передачи. При круговом движении ремня на него действует центробежная силаFv=ρ Sv2,

где S - площадь сечения ремня. Центробежная силастремится оторвать ремень от шкива и тем самым понижает нагрузочную способность передачи.

Силы натяжения ветвей ремня (кроме центробежных) воспринимаются опорами вала. Равнодействующая нагрузка на опору Fr≈ 2Focos(β /2). Обычно эта радиальная нагрузка на опору в 2…3 раза больше передаваемой ремнём вращающей силыFt.

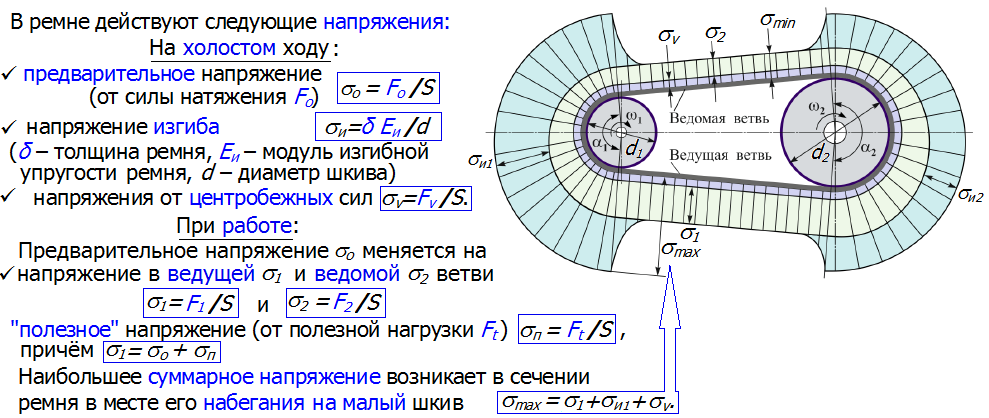

5. Напряжения в ремне

При этом напряжения изгиба не влияют на тяговую способность передачи, однако являются главной причиной усталостного разрушения ремня. Эти напряжения (рис. ) используют в расчетах ремня на долговечность, так как при работе передачи в ремне возникают значительные циклические напряжения изгиба и в меньшей мере циклические напряжения растяжения из-за разности натяжения ведущей и ведомой ветвей ремня.

6. РАСЧЕТ ПЕРЕДАЧИ Склиновым иполиклиновыМРЕМНЁМ

6. РАСЧЕТ ПЕРЕДАЧИ Склиновым иполиклиновыМРЕМНЁМ

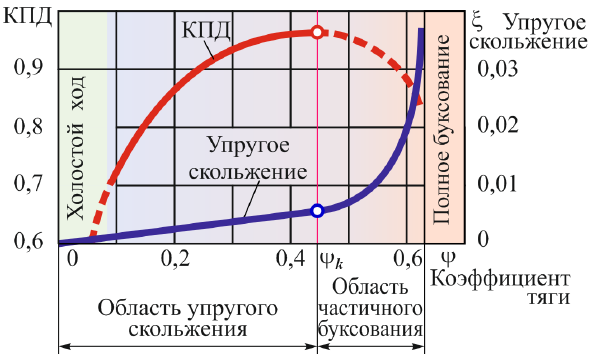

Передачи склиновыми и поликлиновыми ремнями рассчитывают одновременно по тяговой способности и ресурсу. Это обеспечиваетотсутствиебуксованияремня на шкивах и достаточную усталостную прочность ремня. Тяговая способность ремня определяется окружным усилием, которое способен передать ремень при заданных условиях работы. Тяговую способность ремней определяют на стендах, которые снабжены приборами и устройствами для замера крутящего момента и частоты вращения валов. Испытания ременных передач проводят при типовых условиях: v1=10 м/с, α 1=1800.

Передачи склиновыми и поликлиновыми ремнями рассчитывают одновременно по тяговой способности и ресурсу. Это обеспечиваетотсутствиебуксованияремня на шкивах и достаточную усталостную прочность ремня. Тяговая способность ремня определяется окружным усилием, которое способен передать ремень при заданных условиях работы. Тяговую способность ремней определяют на стендах, которые снабжены приборами и устройствами для замера крутящего момента и частоты вращения валов. Испытания ременных передач проводят при типовых условиях: v1=10 м/с, α 1=1800.

Испытание на тяговую способность заключается в постепенном нагружении ремня, установленного на шкивы стенда под заданным натяжением до буксования.

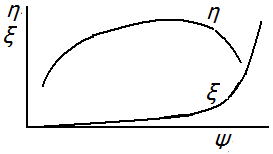

В процессе испытания фиксируется величина скольжения ремня и КПД:

ξ =[(n1 –n2 i)/n1)]∙ 100% иη =Т2 /Т1i

По результатам замеров для каждого нагружения определяется

коэффициент тяги ψ =Ft /2F0

2F0 –предварительное натяжение ремня

Расчет на тяговую способность основан на использовании кривых скольжения (рис. ), которые строят в координатах ψ – ξ

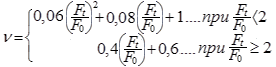

Сумма натяжений ветвей при передаче полезной нагрузки: F1 + F2 =2ν F0

ν - коэффициент относительного повышения начального натяжения.

В передачах 1-го типа - двушкивных передачах с автоматическим поддержанием постоянства силы воздействия на валы 2F0=const (α ≠ const): ν =1

В передачах 2-го типа - двушкивных передачах с фиксированным межосевым расстояниемα =const:

В момент максимальной нагрузки Ft =F1, F2= 0, и следовательно ψ =1. Однако экспериментально было обнаружено, что для передач с закрепленными валами значение ψ может превышать единицу и достигать1, 5... 2, 0, т. е. 2F0=F1+F2, для этих передач не является постоянной величиной. Объясняется этот эффект перераспределением деформаций в ветвях ремня и на дугах обхвата, а также влиянием изгибной жесткости ремня, проявляющихся при повышении нагрузки. Кривые скольжения и КПД показывают, что оптимальная нагрузка ременной передачи лежит в зоне критического коэффициента тяги, где наибольший КПД. При меньших нагрузках передача недоиспользуется. Переход за критическое значение коэффициента тяги допустимо только при кратковременных перегрузках. Работа в этой области связана с повышенным износом ремня, потерями энергии в передаче и снижением скорости на ведомом шкиве. Средние значения ψ к, полученные из испытаний при типовых режимах, для клиновых ремней ψ к=0, 7.

Тяговая способность зависитот:

- свойств ремня (модуляупругости при растяжении и сжатии, коэфф. трения).

- натяжения ремня,

- скорости,

- площадиконтактаремня со шкивом (угла обхвата шкивов)

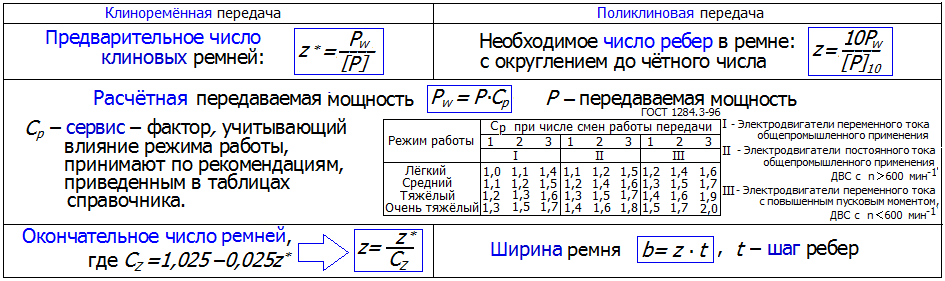

Расчёт передачи склиновыми и поликлиновымиремнями проводят в 4 этапа:

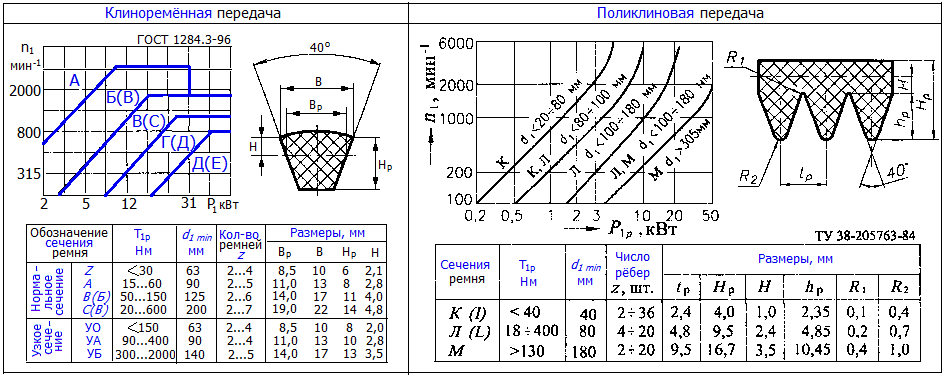

1) Выбирают сечение ремня

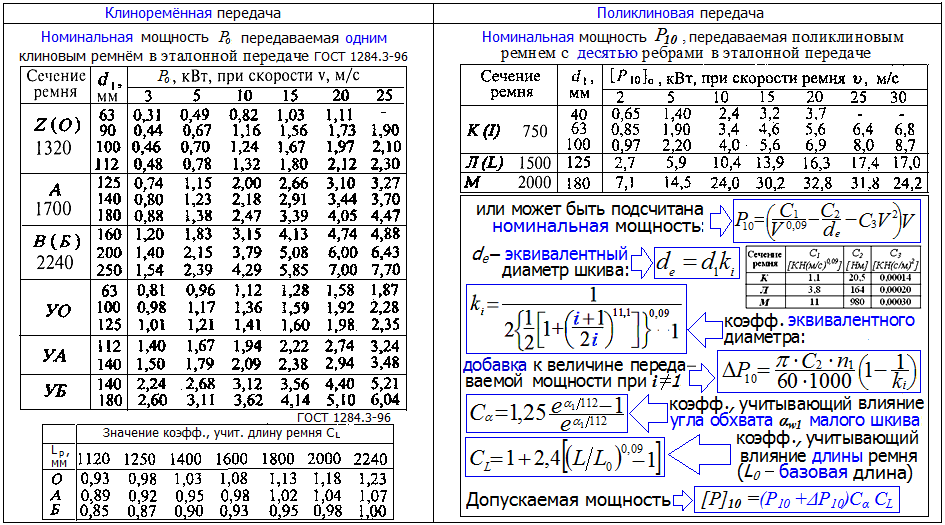

2) Определяютдопускаемую мощность[Р] 0 , [Р] 10 для выбранного сечения клинового или поликлиновогоремня с десятью ребрами

3) Рассчитывают необходимое число ремнейzилиреберzв ремне;

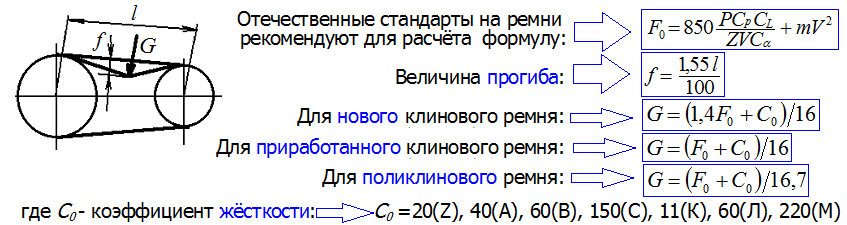

4) Определяют оптимальноепредварительное (начальное)натяжение F0ремня и метод его контроля, силу воздействия на валы Faпередачи.

1. В зависимости от вращающего момента T1 по табл. или по графикам выбирают сечение ремня и определяют диаметр малого шкива

2. Принципиально для всех фрикционных ременных передач может иметь место:

[Р] 0 =Р 0 С

гдеС= Сα СLСрСzCVCHCTCM

Коэффициентыучитывают:

--угол обхвата меньшего шкива Сα --длину ремней СL

--режим работы Ср--числа ремней в комплекте Сz

--тип передачиCT--наличие натяжного роликаCH

--скорость CV--вид материала тягового слояCM

Р 0 - табличная мощность, номинальная для конкретного ремня в зависимости от его специализации (нормальный, узкий, поликлиновойвариаторный ремень, ).

Специализация клиновых ремней диктует необходимость применения или неприменения отдельных из указанных коэффициентов. Например, Сzвызвана неравномерной нагрузкой отдельных ремней в комплекте из-за технологического разброса их длин и модулей упругости; CTотражает конструктивные особенности вариаторных ремней, которые ужесточают или облегчают условия работы ремня в

сравнении с оптимальной конструктивной схемой, обеспечивающей симметричное регулирование обоих шкивов.

3. Рассчитывают необходимое число ремней zили ребер zв ремне

4. Определяют оптимальноепредварительное (начальное)натяжение F0ремня

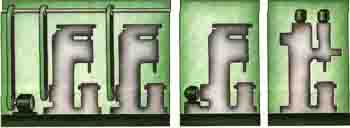

7. НАТЯЖНЫЕ УСТРОЙСТВА

Натяжные устройства служат для обеспечения:

1. Предварительного натяжения, 2. Компенсации вытяжкии отклонений длиныремней, 3. Надевания новых ремней.

Натяжное устройство должно обеспечивать изменение межосевого расстояния в пределах от 0, 97α до 1, 06α .

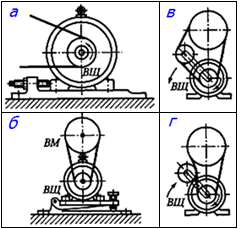

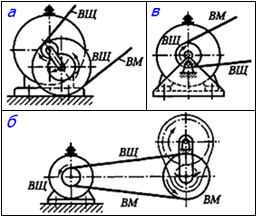

Наиболее распространены следующие схемы:

· - перемещением электродвигателя (рис., а);

· - поворотом плиты с электродвигателем(рис., 6);

· - оттяжным (рис., в) или натяжным (рис., г) роликом.

В устройствах, приведенных на рис. выше, натяжение ремней создают исходя из условия передачи наибольшего возможного момента.

На рис. ниже приведены схемы самонатяжныхустройств:

· -окружной силой на шестерне (рис., а);

· -реактивным моментом на корпусе редуктора (рис., б);

· -реактивныммоментом на корпусе электродвигателя (рис. в).

В самонатяжныхустройствах сила натяжения ремней автоматически изменяется пропорционально передаваемому моменту. Это способствует сохранению ремней и увеличению их ресурса. Передачи с автоматическим натяжением нереверсивны.

8. ЗУБЧАТОРЕМЁННЫЕ (СИНХРОННЫЕ) ПЕРЕДАЧИ

Конструирование зубчатых ремней было впервые предпринято компанией Л. Х. Гилмер в 1940 г. Эти ремни предназначались для создания таких механических передач, которые занимали бы промежуточное место между цепными и гибкими ременными передачами. Зубчатоременные передачи передают вращение путем зацепления зубьев ремня с зубьями шкива, а не посредством сил трения. Это качественно новый тип передачи – синхронный.

Конструирование зубчатых ремней было впервые предпринято компанией Л. Х. Гилмер в 1940 г. Эти ремни предназначались для создания таких механических передач, которые занимали бы промежуточное место между цепными и гибкими ременными передачами. Зубчатоременные передачи передают вращение путем зацепления зубьев ремня с зубьями шкива, а не посредством сил трения. Это качественно новый тип передачи – синхронный.

Ремни зубчатые находят свое применения в промышленных и бытовых установках, передачах станков, механизмах газораспределенияина многих автомобильных двигателей. Главная особенность зубчато-ременных передач - синхронность и возможность передачи высоких нагрузок при небольших начальных натяжениях. Ремень зубчатый позволяет уменьшить нагрузку на опоры валов и подшипники механизма передачи. Зубчато-ременные передачи не требуют смазки, могут работать с пониженным уровнем шума при высоких скоростях, имеют малую вытяжку, что упрощает конструкцию натяжного устройства передачи.

Все зубчатые ремни можно разделить на следующие категории:

По материалу ремня: резина или полиуретан;

По форме зуба: трапецеидальная, полукруглая;

Зубчатые ремни с полукруглым зубом хорошо подходят для передачи высокой мощности в силовых приводах с высоким крутящим моментом. Криволинейная геометрия зубцов исключает концентрацию механических напряжений у основания зубца, обеспечивая тем самым повышение нагрузочной способности и более длительный срок службы ремня.

Зубчатые ремни с полукруглым зубом хорошо подходят для передачи высокой мощности в силовых приводах с высоким крутящим моментом. Криволинейная геометрия зубцов исключает концентрацию механических напряжений у основания зубца, обеспечивая тем самым повышение нагрузочной способности и более длительный срок службы ремня.

По конструкции: односторонний или двухсторонний зуб.

Двухсторонние зубчатые ремни позволяют менять направление вращения нескольких синхронизированных шкивов с помощью одного ремня.

Некоторые компании производят ремни зубчатые по своим стандартам.

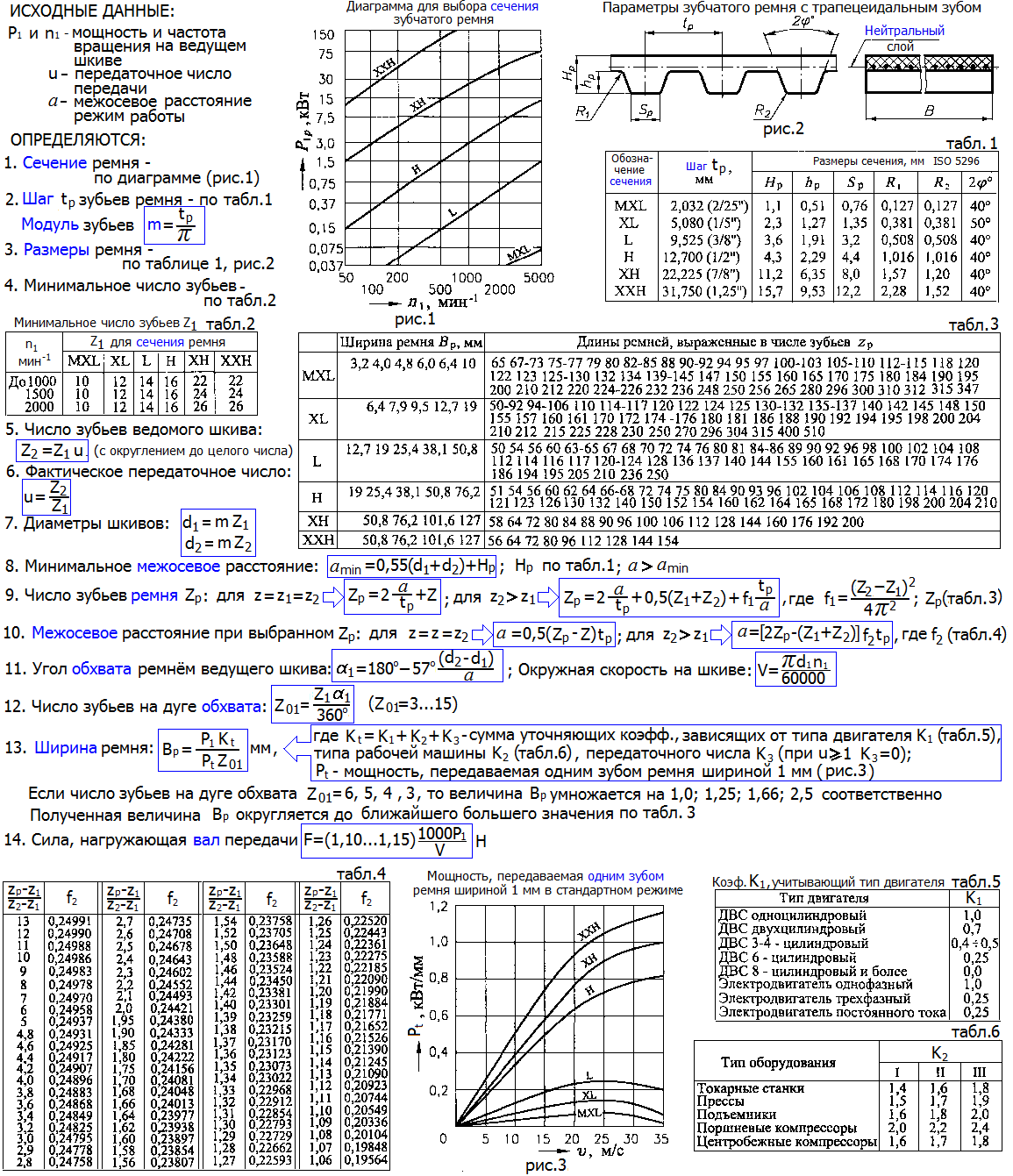

9. РАСЧЕТ СИНХРОННОЙ ПЕРЕДАЧИ

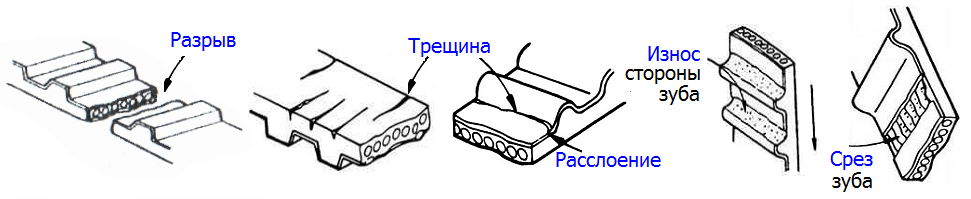

Наиболее типичные повреждения, приводящие к отказу: износ зубьев ремня; отрыв зубьев ремня от основания вследствие образования усталостной трещины; расслоение основания зубчатого ремня; повреждение зубьев или основания ремня вследствие нарушения зацепления; износ боковой поверхности ремня; усталостное разрушение и разрыв корда. Анализ отказов передач позволяет заключить, что основными причинами являются потеря несущей способности вследствие износа и отрыва зубьев ремня от основания, а также нарушение зацепления зубьев ремня и шкива.

| Тестовые задания | |

| 03. 13. 5. Для правильной работы с наибольшим КПД клиноременной передачи, угол обхвата ремнем малого шкива должен быть... o больше 120º o меньше 120º o меньше 60º | 03. 13. 3. Расчет клиноременной передачи сводится к... o подбору сечения и числа ремней o определению её геометрическихпараметров o расчету ремней на долговечность o определению межосевого расстоянияпередачи |

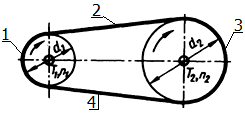

| 03. 13. 6 Натяжные устройства ремённых передач предназначены для... o Компактности механизма o Бесшумности работы меанизма o Получения постоянства передаточного отношения o Уменьшения упругого и геометрического скольжения | 03. 13. 7

Ведущая ветвь ремённой передачи на рисунке указана цифрой...

o 1

o 2

o 3

o 4 Ведущая ветвь ремённой передачи на рисунке указана цифрой...

o 1

o 2

o 3

o 4

|

| 03. 13. 8 Для ременных передач по формуле: z=10Рw/[P]10 находят... o Число клиновых ремней o Число рёбер в ремне o Число необходимых шкивов в передаче o Число ведущих ветвей передачи | 03. 13. 9 Передачи с клиновыми и поликлиновыми ремнями рассчитывают одновременно по... o растяжению и изгибу o тяговой способности и ресурсу o усталостной прочности o отсутствию разрыва ремня |

| 03. 13. 10 Для ременных передач по формуле: ξ =[(n1 –n2 i)/n1)]∙ 100% находят... o коэффициент тяги o КПД o коэффициент скольжения ремня o коэффициент трения | 03. 13. 11 Коэффициент тяги для ремённой передачи рассчитывается по формуле... o η =Т2/Т1i o ψ =Ft /2F0 o ξ =[(n1 –n2 i)/n1)]∙ 100% o i=n1/n2 |

| 03. 13. 12 Какие ремни имеют большую гибкость? o Клиновые o Поликлиновые o Многопрофильные o круглые | 03. 13. 13

Где напряжение в ремне максимальное?

o 1

o 2

o  3 3

|

| 03. 13. 14 Сечение ремня выбирают в зависмостиот... o скорости и коэффициента тяги o диаметра малого шкива и вращающего момента на нём o КПД и коэффициента скольжения ремня o диаметра большего шкива и вращающего момента на нём | 03. 13. 15

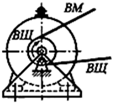

На рис. приведена схема самонатяжного устройства...

o окружной силой на шестерне

o реактивным моментом на корпусе редуктора

o  реактивным моментом на корпусе электродвигателя реактивным моментом на корпусе электродвигателя

|

| 03. 13. 16 Для ременных передач по формуле: Fv=ρ Sv2 находят... o силу начального натяжения ремня o силу ведущей ветвей под нагрузкой o силу ведомой ветвей под нагрузкой o силу центробежную | 03. 13. 17 Для ременных передач в формуле: so=Fo/S, S - это... o Коэффициент запаса o Межосевое расстояние o Площадь сечения ремня o Скольжение ремня |

| 03. 13. 18 Как определяется " полезное" напряжение (от полезной нагрузки) в ремне? o s= Fo /S o s= Ft /S o s=δ Еи/D o s=Fv/S. |  03. 13. 19

На рис. приведён график...

o Кривых усталости

o Кривых скоростей

o Кривых скольжения

o Кривых гиперболлы 03. 13. 19

На рис. приведён график...

o Кривых усталости

o Кривых скоростей

o Кривых скольжения

o Кривых гиперболлы

|

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|