- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

1.6.2. Гидравлические приводы.

План.

1. Преимущества и недостатки.

2. Применение гидроприводов.

3. Классификация гидроприводов.

1. Гидравлические приводызажимных механизмов приспособлений имеют по сравнению с пневматическими ряд существенных преимуществ.

1) увеличение давления рабочей жидкости в 20 раз и более по сравнению с давлением сжатого воздуха

2) для получения идентичных сил зажима диаметры рабочих цилиндров значительно уменьшаются

3) высокое давление рабочей жидкости в цилиндрах позволяет передавать силу зажима непосредственно штоком цилиндров зажимным элементам, исключая применение механических механизмов-усилителей и сложных механических передач

4) повышая КПД передачи, т. к. отсутствуют сложные механические передачи

5) упрощается конструкция и сокращаются габаритные размеры приспособлений и их масса, что облегчает смену и установку приспособлений на столе станка, их транспортирование

6) значительно уменьшает площадь, необходимая для хранения СП.

Недостатки:

1) сложность гидроаппаратуры

2) утечка масла.

2. В гидравлических приспособлениях путем применения индивидуальных цилиндров конструктивно просто осуществлять многоточечные зажимы, т. е. широко применять приспособления для многоместной и многопозиционной обработки.

В станочных приспособлениях применяют объемные гидроприводы, рабочей средой для которых является масло. Гидравлический привод — это самостоятельная установка, состоящая из гидродвигателя, рабочего цилиндра, насоса для подачи масла в цилиндр, бака для масла, аппаратуры управления и регулирования и трубопроводов. В зависимости от назначения и мощности гидравлический привод может обслуживать одно приспособление, группу из трех—пяти приспособлений на нескольких станках или группу из 25... 35 приспособлений, установленных на различных станках цеха.

Гидравлические приводы в большинстве случаев компонуются в приспособлении не полностью, а расчленяются на два агрегата: источники давления и гидродвигатели. При этом последние используются в приспособлениях, поочередно присоединяемых к источнику давления.

3. В зависимости от вида источника давления (приводящего двигателя) гидравлические приводы подразделяют на механогидравлические (гидроприводы с ручным насосом), электрогидравлические (электронасосные гидроприводы) и пневмогидравлические, а в зависимости от конструкции – одностороннего и двухстороннего действия.

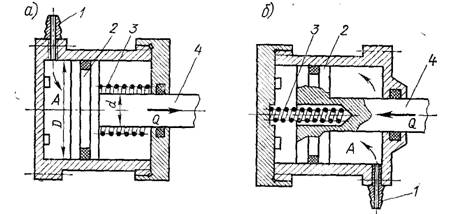

Рисунок1. Гидроцилиндры одностороннего действия: а — толкающий; б — тянущий

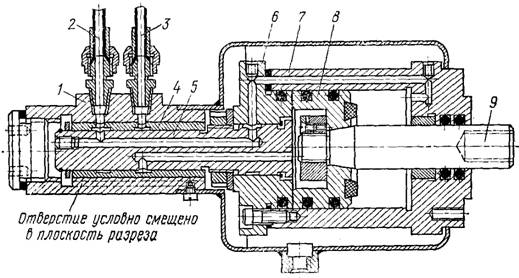

Рисунок 2. Вращающийся гидроцилиндр двустороннего действия

Источником высокого давления масла в механогидравлических приводах являются ручные насосы. Высокое давление масла создается за счет небольшого усилия рабочего (100... 150 Н), прикладываемого к рукоятке насоса. Компактные и недорогие механогидравлические приводы, не нуждающиеся во внешнем источнике энергии (за исключением усилия рабочего), являются наиболее простым средством механизации зажимов станочных приспособлений. Они обеспечивают одновременно одинаковую во всех точках, регулируемую по величине соответствующей настройкой предохранительного клапана силу закрепления заготовки.

Механогидравлические приводы эффективны в мелкосерийном производстве при закреплении заготовок на столе станка, а также на станках, где подвод воздуха или масла представляет значительные трудности, например на расточных станках с поворотным столом, имеющим также продольный ход.

Электрогидравлические приводы, в которых источником высокого давления масла (нагнетательным агрегатом) являются электронасосы подразделяются на индивидуальные и групповые. Индивидуальные предназначены для приспособлений, устанавливаемых на одном станке. Групповые обслуживают одновременно группу станков.

Электрогидравлические приводы, состоящие из электродвигателя, насоса, редукционного клапана и регулятора давления, могут быть использованы лишь при наличии в зажимных устройствах самотормозящихся звеньев, обеспечивающих работу насоса только в периоды цикла зажим и разжим заготовки, так как при постоянной работе насоса происходит интенсивный нагрев масла, а следовательно, увеличение его утечки и падение давления.

В гидроприводах приспособлений для создания нужного давления применяют шестеренные, пластинчатые и роторно-поршневые насосы непрерывного действия с постоянной подачей рабочей среды. Подача q рабочей среды является одним из основных параметров насоса. Значения q стандартизованы. Начиная с q = 18х10-3 м3/мин, они образуют геометрический ряд со знаменателем 1, 41.

Правильный выбор насоса (тип, подача и давление) влияют на эксплуатационные качества приспособления.

Мощность N, кВт, необходимая для электропривода насоса определятся по формуле

N=q Pм /(60η о),

где η о — общий КПД насосной установки.

Pм- давление масла

q- подача масла

При отсутствии самотормозящихся механизмов в зажимных механизмах приспособлений применяют гидроаккумуляторы, которые служат для накопления энергии рабочей среды, находящейся под давлением. Насос включается только в период зажима-разжима заготовки. В процессе обработки давление поддерживается аккумулятором, который периодически подзаряжают сжатым азотом из баллонов. Гидроаккумуляторы также гасят толчки давлений, возникающие в гидроприводе.

В станочных приспособлениях применяются объемные гидродвигатели (гидроцилиндры), предназначенные для преобразования энергии потока рабочей среды в энергию движения поршня. Гидроцилиндры подразделяются на стационарные и вращающиеся. В гидроцилиндрах одностороннего действия движение поршня под действием давления рабочей среды возможно только в одном направлении, в гидроцилиндрах двухстороннего действия — в двух противоположных направлениях.

Государственные стандарты регламентируют параметры стационарных гидроцилиндров с поступательным движением поршня трех типов: одностороннего действия со сплошным штоком, одностороннего действия с полым штоком и двухстороннего действия. Последние применяются в тех случаях, когда требуется большой ход поршня, например для автоматизации подвода или поворота зажимных элементов.

| D, мм | |||||||||

| d, мм |

Вращающиеся гидроцилиндры предназначены для механизации токарных патронов. Наличие отверстия в поршне и муфте позволяет устанавливать в патронах прутковые заготовки.

Для быстрого соединения гидроцилиндров и нагнетательных агрегатов применяют быстроразъемные соединительные муфты с автоматическим затвором маслопровода.

Пневмогидравлические приводы являются наиболее эффективным и перспективным типом привода станочных приспособлений, так как, используя энергию низкого давления сжатого воздуха цеховых сетей, создают пневмогидропреобразователем и поддерживают в гидроцилиндрах высокое давление масла (10 МПа и выше). Эти приводы сочетают в себе преимущества пневмо- и гидроприводов.

В качестве источника давления масла таких приводов применяют пневмогидравлические преобразователи давления, которые устанавливают на столах станков или около них и соединяют поочередно с гидросистемой приспособлений, размещенных на этих станках, быстроразъемными соединениями.

По числу ступеней давлений и расхода масла преобразователи подразделяют на одно- и двухступенчатые (прямого и последовательного действия).

Пневмогидравлические приводы, сочетающие в себе простоту конструкции пневматических с преимуществами гидравлических приводов, обеспечивают быстроту перемещения зажимных устройств, небольшие габариты конструкции, создание больших сил зажима, сравнительно небольшую стоимость. Пневмогидроприводы применяют для зажима деталей в одно-, многоместных и многопозиционных приспособлениях (в серийном производстве).

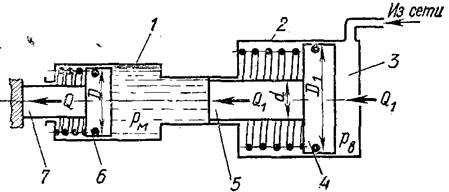

Принципиальная схема работы такого привода (рис. 3) основана на непосредственном преобразовании давления сжатого воздуха в высокое давление масла.

Рисунок 3. Схема одноступенчатого пневмогидравлического преобразователя давления

Пневмогидропривод состоит из пневмоцилиндра 2 одностороннего действия с поршнем 4 и гидравлического цилиндра 1 одностороннего действия с поршнем 6. Сжатый воздух поступает из воздушной сети через распределительный кран в бесштоковую полость 3 пневмоцилиндра 2 и перемещает поршень 4 со штоком 5 влево. Шток 5 давит на масло, которое перемещает в гидроцилиндре 1 поршень 6 со штоком 7 влево. При этом шток 7 через промежуточные звенья перемещает зажимные устройства приспособления при зажиме детали. При разжиме детали поршни 4, 6 со штоками, пружинами перемещаются вправо.

Q1=  D12 рвη

D12 рвη

Q= Q1(D2/d2)η

где Q1 — сила на штоке пневмоцилиндра, Н (кгс); рв — давление воздуха в пневмоцилиндре, Па; D1 — диаметр поршня пневмоцилиндра, см; d — диаметр шток-плунжера, D — диаметр поршня гидроцилиндра, см; η =0, 8…0, 85 — КПД.

Вопросы:

1. Преимущества и недостатки гидравлических приводов.

2. Из чего состоит гидропривод?

3. Как работает механогидравлический привод?

4. Как работает электрогидравлический привод?

5. Как работает пневмогидравлический привод?

/Черпаков с. 58-66, Белоусов с. 103-117/

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|