- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Описание метода

Содержание:

Введение……………………………………………………………………….. 3

1. Исходные данные……………………………………………………5

2. Структурный и кинематический анализ механизма………………6

2. 1. Структурный анализ механизма…………………………….. 6

2. 2. Кинематический анализ механизма…………………………8

2. 2. 1. Графический метод…………………………………………... 8

2. 2. 2. Графоаналитический метод анализа с применением численного дифференцирования………………………………………9

3. Синтез зубчатого механизма…………………………………….... 13

3. 1 Кинетический расчет трансмиссии привода ………………... 13

3. 2 Расчет элементов зубчатой пары …………………………….. 15

3. 3 Качественные показатели зацепления ………………………. 18

4. Синтез кулачкового механизма ……………………………………. 20

Литература……………………………………………………………... 24

Введение

Одной из ведущих отраслей современной техники является машиностроение. По уровню развития машиностроения судят о развитии производительных сил в целом. Прогресс машиностроения в свою очередь определяется созданием новых высокопроизводительных и надёжных машин. Решение этой важнейшей проблемы основывается на комплексном использовании результатов многих дисциплин и, в первую очередь, теории механизмов и машин.

Теория механизмов и машин - наука об общих методах исследования свойств механизмов и машин и проектировании их схем.

Качество создаваемых машин и механизмов в значительной мере определяется полнотой разработки и использования методов ТММ. Чем более полно будут учтены при построении механизмов и машин критерии производительности, надёжности, точности и экономичности, тем совершеннее будут получаемые конструкции.

В данном курсовом проекте требуется спроектировать и произвести кинематический и кинетостатический расчёт поперечно-строгального станка.

Рационально спроектированная машина должна удовлетворять социальным требованиям - безопасности обслуживания и создания наилучших условий для обслуживающего персонала, а также эксплуатационным, экономическим, технологическим и производственным требованиям. Эти требования представляют собой сложный комплекс задач, которые должны быть решены в процессе проектирования нового механизма.

Решение этих задач на начальной стадии проектирования состоит в выполнении анализа и синтеза проектируемого механизма, а также в разработке его кинематической схемы, обеспечивающей с достаточным приближением воспроизведение требуемого закона движения.

В первом разделе исследуется кинематика кулисного механизма. Строится план механизма, планы скоростей, планы ускорений, диаграммы перемещения, скорости и ускорения ползуна.

Во втором разделе проводится синтез зубчатого механизма. Определяются параметры зубчатого зацепления и производится его вычерчивание

В третьем разделе производится силовой анализ механизма. Строятся силовые многоугольники. Определяются силы, действующие на механизм по методу последовательного рассмотрения групп Ассура и по методу рычага Жуковского.

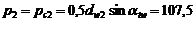

В четвертом разделе проводится синтез кулачкового механизма. По диаграмме S(t) определяются основные законы движения кулачка, строится диаграмма теоретического профиля.

В пятом разделе производится расчет маховика.

1. Исходные данные

| Дано | Обозначения | Значения |

| Модуль паланетарной передачи, мм | mI | 2, 5 |

| Модуль зуб. передачи, мм | mII | |

| Размеры звеньев, м | ОА | 0, 15 |

| АВ | 0, 96 | |

| ВС | 0, 53 | |

| BD | 0, 53 | |

| ∆ | 0, 015 | |

| Числа зубьев колес | Z4 | |

| Z5 | ||

| Расстояние между стойками, м | в | 0, 5 |

| Масса звеньев, кг | m2 | |

| m3 | ||

| m4 | ||

| m5 | ||

| Момент инерции, кгм2 | Js1 | 0, 5 |

| Js2 | 1, 5 | |

| Js3 | 0, 6 | |

| Js4 | 0, 6 | |

| φ у+φ д. с. + φ в+φ р, град | φ р | |

| Ход толкателя, м | hmax | 0, 014 |

| Минимальный угол передачи движения, град | γ min | |

| Коэффциент неравномерности хода | δ | 1/15 |

| Число оборотов двигателя в минуту ( nz1) | |

| Передаточное отношение (U1-5) | 22, 5 |

| Зацепление | Z4-Z5 неравносм. |

| Диаграмма ускорения толкателя | Б |

| Qmax, кН |

1. Структурный и кинематический анализ механизма

1. 1. Структурный анализ механизма

Условные обозначения звеньев механизма:

0 – стойка

1 – кривошип ОА

2 – шатун АВ

3 – кривошип ВС

4 – шатун ВD

5 – ползун D

Степень подвижности механизма определяется по формуле:

,

,

где n – количество подвижных звеньев;

p5 – количество кинематических пар 5-го класса;

p4 – количество кинематических пар 4-го класса.

В данном механизме:

n=5;

p5=7;

p4=0.

Кинематические пары: 0-1; 1-2; 2-3; 3-0; 3-4; 4-5; 5-0,

Это подтверждает, что в нашем случае одно ведущее звено.

Относительная степень подвижности присоединяемой группы звеньев к ведущему звену определяется без учета главного звена:

Классификация кинематических пар и групп звеньев в механизме сведены в две таблицы

Таблица 1. - Классификация кинематических пар.

| № п\п | Кинемат. Пара | Наименование | Класс | Кол-во степ. свободы |

| 0-1 | Вращательная | |||

| 1-2 | Вращательная | |||

| 2-3 | Вращательная | |||

| 3-0 | Вращательная | |||

| 2-4 | Вращательная | |||

| 4-5 | Поступательная | |||

| 5-0 | Поступательная |

Таблица 2. - Классификация групп звеньев

| №п/п | Схема группы | Класс группы по Ассуру | Порядок группы |

| І | - | |

| ІІ | ||

| ІІ |

На основании таблиц 1 и 2 структурная формула механизма будет выглядеть:

I(0 – 1) – II(2 – 3) – II(4 – 5)

1. 2. Кинематический анализ механизма

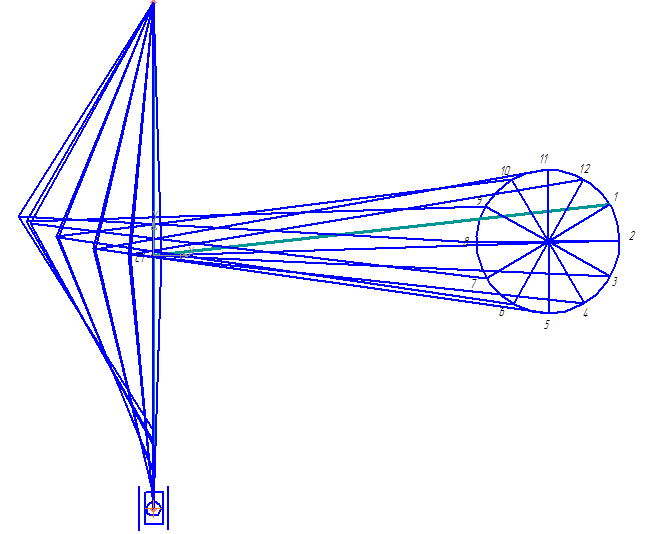

1. 2. 1. Графический метод

В масштабе μ =0, 005 м/мм строим план механизма, начиная с построения ведущего звена – кривошипа О1А. Кривошип изображаем в 12-ти положениях через каждые 300, начиная с нулевого положения (т. е. при котором образуется угол 180º между кривошипом ВС и шатуном BD). Для каждого положения кривошипа методом засечек определяем положение всех остальных звеньев механизма.

Планы скоростей будем строить для выбранных произвольно положений механизма.

Последовательность построения плана скоростей и ускорений данного механизма рассмотрим на примере построения этих планов для 1-го положения.

Рис. 2. 1. - Кинематическая схема механизма, изображенная в 12 положениях

1. 2. 2. Графоаналитический метод анализа с применением численного дифференцирования

Исходные данные:

j1=0, 5236(30°) – угол поворота начального звена;

=22, 5– передаточное отношение многозвенной зубчатой передачи;

=22, 5– передаточное отношение многозвенной зубчатой передачи;

=1125 об/мин – частота вращения электродвигателя.

=1125 об/мин – частота вращения электродвигателя.

Описание метода

Графоаналитическое исследование перемещений, скоростей и ускорений ведется для ряда положений механизма, достаточно близко отстоящих друг от друга. В нашем случае механизм изображаем в 12 положениях. Строятся эти положения в результате деления одного оборота главного звена на 12 равных частей, что показано на чертеже. Построение ведется в заданном масштабе.

,

,

где ω 1=π · nОА/30=3, 14·50/30=5, 23м/с² - угловая скорость начального звена;

nОА=nдв/U1-5=1125/22, 5=50 об/мин - частота вращения начального звена.

∆ t=0, 5236/5, 23=0, 1c

Полученные показания перемещения, снятые с чертежа и умноженные на соответствующий масштаб, заносим в пятый столбец таблицы. В девятом и одиннадцатом столбце вводим формулы соответственно для вычисления скорости и ускорения. Эти формулы основаны на дифференцировании перемещения по времени:

;

;

.

.

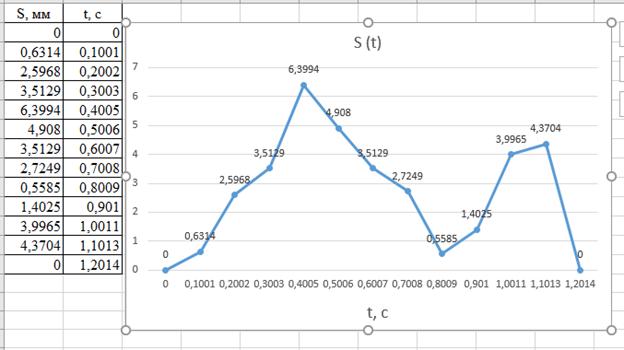

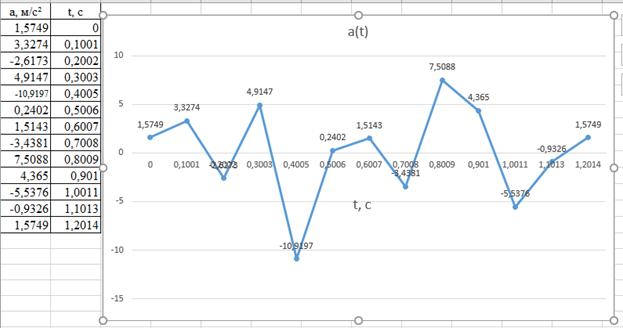

По полученной таблице строим диаграммы зависимостей Sв(t); Vв(t); aв(t).

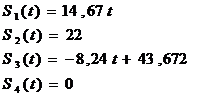

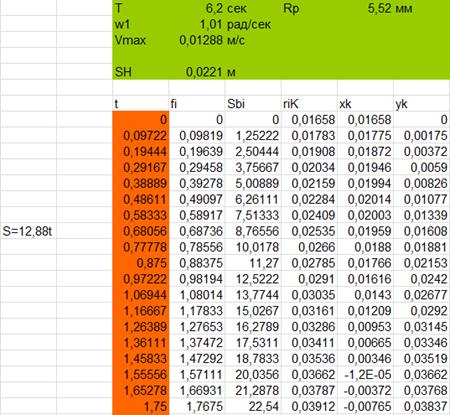

Все измерения и полученные результаты сводятся в таблицу 3.

Таблица 3. Результат графоаналитического метода анализа

| N | φ, град | φ, рад | S, мм | S∙ μ l, м | t, с | ∆ S∙ μ l, м | ∆ t, c | V, м/с | ∆ V, м/c | a, м/c² |

| 0, 0000 | 0, 0000 | 0, 0000 | 0, 0000 | 0, 1001 | 0, 0000 | 0, 1577 | 1, 5749 | |||

| 0, 5236 | 0, 6314 | 0, 0158 | 0, 1001 | 0, 0158 | 0, 1001 | 0, 1577 | 0, 3331 | 3, 3274 | ||

| 1, 0472 | 2, 5968 | 0, 0649 | 0, 2002 | 0, 0491 | 0, 1001 | 0, 4908 | -0, 2620 | -2, 6173 | ||

| 1, 5708 | 3, 5129 | 0, 0878 | 0, 3003 | 0, 0229 | 0, 1001 | 0, 2288 | 0, 4920 | 4, 9147 | ||

| 2, 0944 | 6, 3994 | 0, 1600 | 0, 4005 | 0, 0722 | 0, 1001 | 0, 7208 | -1, 0932 | -10, 9197 | ||

| 2, 6180 | 4, 9080 | 0, 1227 | 0, 5006 | -0, 0373 | 0, 1001 | -0, 3724 | 0, 0240 | 0, 2402 | ||

| 3, 1416 | 3, 5129 | 0, 0878 | 0, 6007 | -0, 0349 | 0, 1001 | -0, 3484 | 0, 1516 | 1, 5143 | ||

| 3, 6652 | 2, 7249 | 0, 0681 | 0, 7008 | -0, 0197 | 0, 1001 | -0, 1968 | -0, 3442 | -3, 4381 | ||

| 4, 1888 | 0, 5585 | 0, 0140 | 0, 8009 | -0, 0542 | 0, 1001 | -0, 5410 | 0, 7517 | 7, 5088 | ||

| 4, 7124 | 1, 4025 | 0, 0351 | 0, 9010 | 0, 0211 | 0, 1001 | 0, 2108 | 0, 4370 | 4, 3650 | ||

| 5, 2360 | 3, 9965 | 0, 0999 | 1, 0011 | 0, 0649 | 0, 1001 | 0, 6478 | -0, 5544 | -5, 5376 | ||

| 5, 7596 | 4, 3704 | 0, 1093 | 1, 1013 | 0, 0093 | 0, 1001 | 0, 0934 | -0, 0934 | -0, 9326 | ||

| 6, 2832 | 0, 0000 | 1, 2014 | -0, 1093 | 0, 1001 | 0, 0000 | 0, 1577 | 1, 5749 |

Рис. 2. 2. - Диаграмма зависимости Sв(t);

Рис. 2. 3. - Диаграмма зависимости Vв(t);

Рис. 2. 4. - Диаграмма зависимости aв(t)

Выводы по результатам кинематического анализа:

Анализируя два, выше разобранных метода, приходим к выводу, что наиболее быстрый и удобный из этих методов – графо – аналитический. Метод имеет незначительную трудоемкость, но вносит в результаты расчетов погрешности, поэтому его можно рекомендовать к использованию только в приближенных расчетах. Графический метод – неточный и неудобный, потому что планы скоростей и ускорений нужно строить на большом формате для уменьшения погрешности.

3. Синтез зубчатого механизма

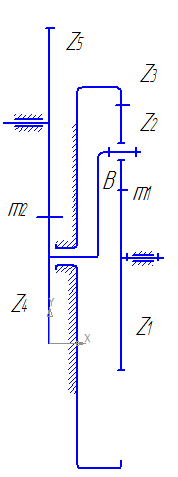

3. 1Кинематический расчет трансмиссии привода

Рис. 3. – Кинематическая схема

U1-5=U1-3·U4-5

Отсюда передаточное отношение между первым колесом и третьим:

U1-3= U1-5/ U4-5

U1-5=22, 5

U4-5=Z5/ Z4=45/13=3, 46

U1-3 = 22, 5/3, 46 = 6, 5

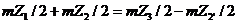

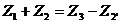

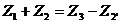

Условия для проверки количества зубьев колес планетарного редуктора:

1.  .

.

2. Соотношения между числами зубьев сателлита исходя из динамических характеристик передачи можно брать равным:

.

.

3. Из равенства межцентровых расстояний  получаем:

получаем:

или

или  .

.

4. Для того чтобы передачу можно было собрать должно выполняться следующее условие сборки:

,

,

где a - целое число.

5. Для уменьшения габаритов редуктора желательно иметь минимальное значение  =min,

=min,  > 85.

> 85.

6. Условие соседства:

Подбор количества зубьев производится с помощью программы «Project. exe» с учетом условий 1-6.

Вследствие чего получаем: Z1=20, Z2=52, Z3=124, Z2’=52.

Проверка:

1.

2. Z2/Z2'=1

3.

20+52=124-52; 72 = 72

4.  =(20+52)/2,

=(20+52)/2,  - целое

- целое

5. 124> 85

6. 2(10+26)> 54, 72> 54

72> 54.

Почти все условия выполняются (кроме 2), значит подбор числа зубьев осуществлен верно.

3. 2 Расчёт элементов зубчатой пары

Исходные данные: m=11, Z4=13, Z5=45, β =0.

h*а =1, с*=0, 25, α =20°,  , где

, где

h*а - коэффициент высоты головки;

с* - коэффициент радиального зазора;

α - угол профиля;

- коэффициент радиуса кривизны переходной кривой.

- коэффициент радиуса кривизны переходной кривой.

По таблицам 5 и 6 гл. IV (Кореняко А. С. ) находим для данной зубчатой пары 4-5 коэффициенты смещения x4 и  : x4 = 0, 8 и

: x4 = 0, 8 и  = 0, 635.

= 0, 635.

α t = 0, 364

Расчет элементов зубчатой пары 4-5.

1. Делительные диаметры: d4=mz4/cos β =11*13=143 мм;

d5=mz5/ β =11*45=495 мм.

2. Основные диаметры:

db4=d4·cosα =143* cos20º =134, 37 мм

db5=d5·cosα = 495* cos20º =465, 15 мм

3. Окружной и основной шаги:

P = π *m = 11π = 34, 55

Pb = P*cosα = 32, 47

4. Окружные толщины зубьев (по делительной окружности):

S4=0, 5P+2x4*m*tgα =23, 68

S5=0, 5P+2x5*m*tgα =22, 36

5. Угол зацепления определится из формулы:

іnvα tw=(2(x4+x5)tgα ) / (z4+z5)+ іnvα =((2*1, 758*0, 364)/76)+0, 0149=0, 0329

α tw=25º, 45'

6. Начальные диаметры:

dw4=db4/cosα w=210, 491/ cosα w =142, 9 мм

dw5=db5/cosα w=789, 342/ cosα w =516, 11 мм

7. Межосевое расстояние:

aw=0, 5(dw1+dw2)=318, 95 мм

8. Диаметры впадин:

df4=d4-2(ha*+c*-x4)m=139, 1мм

df5=d5-2(ha*+c*- x5)m=481, 47мм

9. Делительное межосевое расстояние:

а= (z4+z5 )m/2=319

10. Коэффициент воспринимаемого и уравнительного смещения:

y= (aw-a)/m= 1, 24

∆ y= z4+z5 –y=0, 2

11. Диаметры вершин зубьев:

da4=d4+2(ha*+x4-∆ y)m=178, 23 мм

da5 = d5+2(ha*+x5-∆ y)m=526, 6 мм

12. Проверка на заострение (по толщине зубьев на поверхности вершин):

Sa4=da4(S4/ d4+ іnvα - іnvα a4)=133, 1 мм

Sa5=da5(S5/ d5+ іnvα - іnvα a5)=481, 47 мм

Углы α a4 и α a5 определяются из формул:

cos α a4=db4/da4=0, 7538, α a4=4104’

cos α a5=db5/da5=0, 8832, α a5=27050’

13. Длина общей нормали для контроля колеса 6:

W4=(zn4-1)Pb+Sb4

W5=(zn5-1)Pb+Sb5

Здесь расчетное число зубьев в длине общей нормали определяется по формуле:

zn4=z4/9+0, 5,

zn5=z5/9+0, 5,

с округлением до ближайшего большего числа, что обеспечивает положение точек контакта губок штангенциркуля в близи делительной окружности.

Толщину зуба по основной окружности можно найти по формуле:

Sb4=db4(S4/d4+ іnvα ); Sb5=db5(S5/d5+ іnvα )

Получили: zn4=1, 94≈ 2

zn5=5, 5≈ 6

Sb4=210, 491·(31, 967/224+0, 0149)=18, 77

Sb5=789, 342(29, 909/840+0, 0149)=23. 59

W4=(2-1)·32, 47+18, 77=51, 24

W5=(6-1)·32, 47+23, 59=185, 94

14. Шаг зацепления:

t=11*3. 14=34, 55.

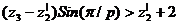

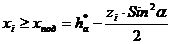

Проверка на подрезание:

.

.

X4=0, 8, X5=0, 635

Xпод=1-(13·sin² 20º )/2=-0, 26; Xпод=1-(45·sin² 20º )/2=-2, 13

0, 8 ≥ -0, 26; 0, 635 ≥ -2, 13;

Подрезание отсутствует, следовательно, коэффициенты были выбраны верно.

3. 3 Качественные показатели зацепления

1. Коэффициентом перекрытия называют отношение длины К дуги зацепления к длине шага Рв по начальным окружностям колес.

Коэффициент перекрытия, ε, определяющий среднее число пар зубьев, находящихся одновременно в зацеплении, подсчитывают по формуле:

ε =λ АВ/Рв=gα /Рв=51, 24/34, 55=1, 483≈ 1, 5,

где Рв- основной шаг;

λ АВ= gα - истинная длина активной части линии зацепления (фактическая линия зацепления).

Эту длину следует определить с помощью построения.

Радиусы кривизны эвольвент на окружностях выступов равны:

Ра4=0, 5(da42- db42)1/2=58, 55

Ра5=0, 5(da52- db52)1/2=123, 48

gα =ga+gt=Ра4+Ра5-аw*sinα tw=43, 46

Коэффициент перекрытия дает возможность определить число пар профилей зубьев, находящихся одновременно в зацеплении. Для этого нужно воспользоваться теми целыми положительными числами, между которыми находится числовое значение коэффициента перекрытия. Эти целые числа определяют те числа пар профилей зубьев, которые попеременно участвуют в зацеплении. Коэффициент перекрытия не должен быть меньше единицы, так как это приводит к перерывам в передаче движения от ведущего колеса к ведомому и к ударам зубьев колес. При проектировании зацепления коэффициент перекрытия берут не меньше 2, 3 (в данном случае это условие выполняется). Чем больше ε, тем выше качество.

2. Коэффициент удельного скольжения υ характеризует вредное влияние скольжения профилей зубьев, вследствие его появляются силы трения и износ, снижается КПД передачи:

υ 4=Δ Ѕ4- Δ Ѕ5/ Δ Ѕ4 =1-(р5*z4)/(р4/ z5);

υ 5 = Δ Ѕ5- Δ Ѕ4/ Δ Ѕ5 =1-(р4*z5)/(р5/ z4),

где Рр4=аwsinα tw-Ра5=318, 95·sin25º 45'-58, 55=80, 01

Рр5=аwsinα tw-Ра4=318. 95·sin25º 45'-123, 48=15, 07

В точке а4:

υ а4 = 1-(Рр5*z4)/ (Рa4*z5) = 0, 92

В точке P4:

υ р4 = 1-(Ра5*z4)/ (Рр4*z5) = 0, 55

В точке а5:

υ а5 = 1-(Рр4*z5)/ (Рa5*z4) = -1, 24

В точке P5:

υ р5 = 1-(Ра4*z5)/ (Рр5*z4) = -12, 44

3. Коэффициент удельного давления q пропорционален величине напряжения сжатия на площадке контакта зубьев и характеризует контактную прочность зубьев.

Обычно выкрашивание зуба происходит около полюса, где и определяется  по формуле:

по формуле:

,

,

где

Здесь  - приведенный радиус кривизны зубьев в точке контакта.

- приведенный радиус кривизны зубьев в точке контакта.

В полюсе радиусы кривизны эвольвент:

4. Синтез кулачкового механихма

Ведущее звено в кулачковом механизме называют кулачком. Ведомое – толкателем. Элементы высшей кинематической пары, принадлежащей кулачку, называют профилем кулачка, а элементы, принадлежащие толкателю, называют профилем толкателя.

Кулачковый механизм состоит из кулачка, толкателя, ролика, который закреплен на толкателе и непосредственно соприкасается с поверхностью кулачка. Ролик служит для уменьшения трения возникающего в зоне контакта кулачка с толкателем.

Полный цикл толкателя в кулачковом механизме соответствует одному полному обороту кулачка. Промежутки, соответствующие удалению из самого ближнего (по отношению к центру вращения кулачка) в самое дальнее, высотою в самом дальнем положении, возвращяются из самого дальнего положения в самое близкое, высотою в самом ближнем положении называют Ту, Твп, Тпр, Тнв.

φ Ту+φ Твп+φ Тпр+φ Тнв=360°

Задача синтеза кулачкового механизма состоит в том, чтобы построить профиль кулачковой шайбы, удовлетворяющий поставленным технологическим требованиям.

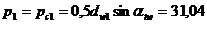

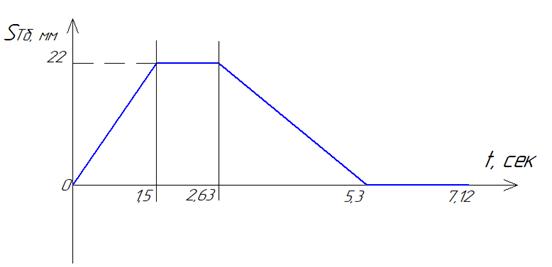

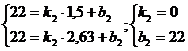

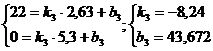

Проведем анализ зависимости S=kt+b на четырёх участках:

1 участок:

2 участок:

3 участок:

4 участок:

=> k4 = 0, b4 = 0

=> k4 = 0, b4 = 0

Уравнения ST(t) для четырёх участков:

Определяем максимальную скорость толкателя Vmax = S’(t).

Получаем, что |Vmax| = 14, 67 мм/с.

Определяем требуемую угловую скорость кулачка:

ω 1 =  ,

,

ω =  = 0, 882 рад/с

= 0, 882 рад/с

Определяем постоянную составляющую закона движения толкателя Sн:

Tgθ max = (Vmax/ω 1)/Sн

Vmax = 14, 67 мм/с

θ max- максимальный угол передачи равный 30º;

Sн = (Vmax/ω 1)/tg30°;

Sн = 28, 8 мм

Определяем радиус подшипника R:

R=0, 2*Sн,

R=0, 2*28, 8=5, 76 мм

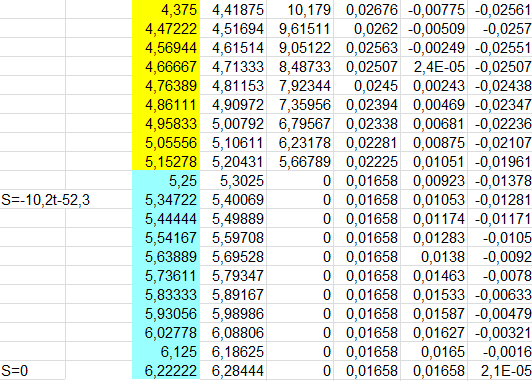

Результаты приведены в таблице:

Таблица 4. – Расчёт профиля кулачка

Рис. 4 – Диаграмма теоретического профиля кулачка

Литература

1. Кореняко А. С. и др. Курсовое проектирование по теории механизмов и машин. - Киев: Вища школа, 1970.

2. Попов С. А. Курсовое проектирование по теории механизмов и механике машин. - М.: Высш. шк., 1986.

3. Калабин С. Ф. Методические указания по оформлению пояснительной записки и графической части курсового проекта по курсу «Механизмы приборных и вычислительных систем». - Ижевск, 1986.

4. Артоболевский И. И. ТММ. - М: Наука, 1988.

5. Ястребов В. М. Методическое руководство к курсовому проекту по ТММ, - Ижевск, 1974 г.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|