- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

ЗЕРНОУБОРОЧНЫЕ КОМБАЙНЫ. ОСНОВНЫЕ ХАРАКТЕРИСТИКИ. JOHN DEERE. ВИДЫ ВАЛКОВЫХ ЖАТОК. НАЗНАЧЕНИЕ. УСТРОЙСТВО. ПРИНЦИП РАБОТЫ. РЕГУЛИРОВКИ. НАЗНАЧЕНИЕ. УСТРОЙСТВО. ПРИНЦИП РАБОТЫ. РЕГУЛИРОВКИ. НАЗНАЧЕНИЕ. УСТРОЙСТВО ЭКСЦЕНТРИКОВОГО МОТОВИЛА. ПРИНЦИП РАБОТЫ. Р

ЗЕРНОУБОРОЧНЫЕ КОМБАЙНЫ

Для уборки зерновых, зернобобовых и некоторых крупяных культур применяют в настоящее время самоходные зерноуборочные комбайны (в дальнейшем просто комбайн). Комбайн выполняет несколько технологических операций, которые до появления комбайнов выполняло несколько различных машин. Названия этих машин сохранились в наименовании отдельных узлов комбайна. Скашивали раньше хлеба жаткой, обмолачивали колосья молотилкой, а отделяли зерно от примесей веялкой. Примерно те же самые функции выполняют на комбайне жатка, молотильно-сепарирующее устройство и очистка. То есть комбайн объединил в единое целое все эти машины и заменил их. Кроме того, комбайн обрабатывает и незерновую часть урожая: солому и полову. Он может собирать их в копны, разбрасывать в измельчённом виде по полю, или грузить в транспортные средства. Зерно после комбайна, после небольшой доработки на току готово к хранению или реализации.

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ

| Марка комбайна | Пропускная способность кг/сек. | Производительность т/час | Диаметр барабана мм. | Ширина молотилки |

| Нива эффект | 7, 2 | |||

| Вектор | 7, 6 | |||

| Дон-1200 | 6, 5 | 9, 4 | ||

| Дон-1500 | ||||

| Дон-2600 | 762* | 3306** | ||

| Енисей-1200-НМ*** | ||||

|

CLAAS | ||||

| DOMINATOR 130 | нет данных | нет данных | ||

| DOMINATOR 140 | нет данных | нет данных | ||

| DOMINATOR 150 | нет данных | нет данных | ||

| MEGA 350 | нет данных | нет данных | ||

| MEGA 370 | нет данных | нет данных | ||

| MEDION 310 | нет данных | нет данных | ||

| MEDION 330 | нет данных | нет данных | ||

| MEDION 340 | нет данных | нет данных | ||

|

JOHN DEERE | ||||

| 9880 STS | н/д | н/д | 750* | 3130** |

| 1550 CWS*** | н/д | н/д | 610/380 | |

* — диаметр ротора

** — длина ротора

***— двухбарабанный

Пропускная способность комбайна — количество массы, обмолачиваемой комбайном за 1 секунду, при уборке созревшего хлебостоя, нормальной влажности, отношении массы зерна к массе соломы 1: 1, 5 потерях не более 1, 5% и дроблении зерна не болле 0, 5%.

| ПРИНЦИП РАБОТЫ |

|

| Мотовило, вращаясь, наклоняет стебли, режущий аппарат срезает их, а мотовило укладывает на суживающий шнек. Шнек суживает массу и пальчиковым аппаратом подает в наклонную камеру, плавающий транспортер наклонной камеры подает в молотильно-сепарирующее устройство (МСУ). Приемный битер подхватывает массу и подает к барабану. Попавшие камни, лопасти приемного битера отбивают в камнеуловитель. Камера камнеуловителя забита рыхлой массой, поэтому срезанные растения скользят по ней и направляются лопастями приемного битера в зазор между барабаном и декой, а камни пробивают эту подушку и попадают на дно камнеуловителя. Барабан своими бичами протаскивает массу по деке. Бичи, ударяя по колосьям, выбивают из них зерно, которое проваливается в отверстия деки. Для того чтобы меньше травмировать зерно, на бичах сделаны насечки - рифы, они заменяют прямой удар на скользящий. При таком ударе зерно меньше травмируется. Так как рифы смещают массу в сторону, перегружая одну сторону комбайна, и недогружают другую. Чтобы этого не произошло, бичи ставят поочередно с левой и правой насечкой (рифы). Так как барабан вращается с большой скоростью (примерно 1000 об/мин для пшеницы), он разгоняет массу на деке, скорость массы увеличивается, а толщина ее уменьшается. Для качественного обмолота, необходим постоянный контакт между бичем, колосом и декой, поэтому зазор на выходе из МСУ уменьшается (для пшеницы вход 18 мм, середина 14 мм, выход 2 мм). Колосья, проходя по деке, ударяются о поперечную планку и выделяют зерно, таким образом, в МСУ вымолачивается 100 % зерна, а выделяется из соломы (сепарируется) около 80 %. Оставшиеся 20 % свободного зерна вместе с соломой и оторванными колосками уходят на соломотряс. Прошедшее, сквозь деку зерно, колоски и полова сходят на транспортную доску очистки. Отбойный битер отбивает солому от барабана и направляет в начало соломотряса. Солома, свободной зерно и колоски, попавшие на соломотряс, за счет ступенчатой поверхности и круговых движений клавиш распушаются и транспортируются назад к копнителю. Так как масса распушилась, более тяжелые колоски (чем солома) и зерно проваливаются вниз, проходят через жалюзийные отверстия клавиш и по наклонному дну клавиши скользят на транспортерную доску очистки, а солома идет в копнитель. Зерновой ворох (зерно, полова, колоски и мелкий сор) поступает на стрясную доску от МСУ и соломотряса. За счет ступенчатой поверхности и возвратно-поступательных движений стрясной доски ворох перемещается назад, к пальчиковой решетке. Мелкие частицы (зерно, полова и мелкие колоски) проваливаются через пальчиковую решетку и падают на начало верхнего решета, а крупные сходят с пальчиковой решетки и падают на средину верхнего решета. Верхнее решето состоит из жалюзей, они открыты на 2/3. Сквозь них проваливается все зерно и мелкие колоски, а крупные колоски сходят на удлинитель верхнего решета, полова выдувается вентилятором в копнитель, колоски, сошедшие на удлинитель, проваливаются через его жалюзи и попадают в колосовой шнек. Все зерно и мелкие колоски, попавшие на нижнее решето, за счет ступенчатой поверхности (жалюзи) и круговых движений транспортируются назад. Так как жалюзи открыты на 1/3, сквозь них проваливается только зерно, и падает на скатную доску, а колоски сходят и падают в колосовой шнек. Зерно скатывается по скатной доске и поступает в зерновой шнек. Колоски с колосового шнека попадают в колосовой элеватор, далее на верхний колосовой шнек (распределительный). С него на отбойный битер, далее на барабан, на повторный обмолот. Зерно зерновым шнеком подается на зерновой элеватор в бункер. Солома, попавшая в копнитель, уплотняется половонабивателем с помощью подпрессующей камеры. Вход в камеру широкий, а выход - узкий, поэтому солома сжимается в 2 раза. Половонабиватель направляет полову на днище копнителя. Когда копнитель набивается, и комбайн подходит к ряду копен, комбайнер нажимает на педаль, копна выгружается. После схода копны копнитель автоматически закрывается. В настоящее время на большинстве комбайнов устанавливают, вместо копнителя — измельчитель. В изельчителе солома измельчается и вместе с половой разбрасывается по полю, или грузится в транспортное средство. |

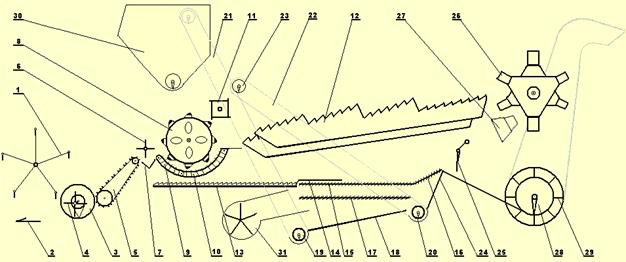

| УСТРОЙСТВО КОМБАЙНА СК-5 " НИВА" |

|

| 1. Мотовило 2. Режущий аппарат 3. Шнек 4. Пальчиковый аппарат 5. Наклонная камера 6. Приемный битер 7. Камнеуловитель 8. Барабан 9. Приставка деки 10. Основная дека 11. Отбойный битер 12. Соломотряс 13. Транспортная (стрясная) доска 14. Пальчиковая (разравнивающая) решетка 15. Верхнее решето 16. Удлинитель верхнего решета 17. Нижнее решето 18. Скатная доска 19. Зерновой шнек 20. Колосовой шнек 21. Зерновой элеватор 22. Колосовой элеватор 23. Верхний (распределительный) колосовой шнек 24. Скатная доска удлинителя 25. Половонабиватель 26 Измельчающий барабан с ножами 27 Противорежущий брус 28. Шнек измельчителя 29. Вентилятор измельчителя 30. Бункер 31. Вентилятор очистки |

| ВАЛКОВЫЕ ЖАТКИ |

|

ВИДЫ ВАЛКОВЫХ ЖАТОК | |

| 1. Навесные | |

|

НАЗНАЧЕНИЕ | |

| Предназначены для скашивания хлебостоя и укладки его в валок. | |

|

УСТРОЙСТВО | |

| Основные части валковой жатки: 1. Мотовило 2. Режущий аппарат 3. Ременные транспортеры 4. Выгрузное окно 5. Наклонный корпус 6. Корпус жатки 7. Механизм привода 8. Уравновешивающий механизм | |

|

ПРИНЦИП РАБОТЫ | |

| Мотовило наклоняет стебли и после их среза, режущим аппаратом, укладывает а ременные транспортеры. Ременные транспортеры подают срезанную массу к выгрузному окну, где она ложится на стерню, в валок. | |

|

РЕГУЛИРОВКИ 1. Высота мотовила — гидроцилиндрами — зависит от высоты хлебостоя. 2. Вынос мотовила — гидроцилиндрами — зависит от высоты хлебостоя. 3. Скорость вращения мотовила — вариатором — зависит от скорости комбайна. 4. Наклон граблин — от состояния хлебостоя. 5. Положение планок на граблинах — от высоты хлебостоя. 6. Зазоры в режущей паре. 7. Центрация ножа. 8. Натяжение ременных транспортеров — изменением длины ремня. 9. Регулировка механизма уравновешивания — жатка должна копировать рельеф поля. 10. Высота среза — опорными башмаками. | |

| КОМБАЙНОВАЯ ЖАТКА (ХЕДЕР) |

|

НАЗНАЧЕНИЕ | |

| Предназначено для скашивания хлебостоя и подачи в молотильно-сепарирующее устройство (МСУ). | |

|

УСТРОЙСТВО | |

| Основные части валковой жатки: 1. Мотовило 2. Режущий аппарат 3. Шнек с пальчиковым апаратом 4. Наклонная камера 5. Корпус жатки 6. Механизм привода 7. Уравновешивающий механизм | |

|

ПРИНЦИП РАБОТЫ | |

| Мотовило наклоняет стебли и после их среза, режущим аппаратом, подает к шнеку. Шнек суживает массу и пальчиковым аппаратом подает в наклонную камеру. Плавающий транспортер, протаскивает массу по днищу наклонной камеры, передает ее приемному битеру. | |

|

РЕГУЛИРОВКИ 1. Высота мотовила — гидроцилиндрами — зависит от высоты хлебостоя. 2. Вынос мотовила — гидроцилиндрами — зависит от высоты хлебостоя. 3. Скорость вращения мотовила — вариатором — зависит от скорости комбайна. 4. Наклон граблин — от состояния хлебостоя. 5. Положение планок на граблинах — от высоты хлебостоя. 6. Зазоры в режущей паре. 7. Центрация ножа. 8. Высота шнека — опорными пластинами — чем гуще хлебостой, тем выше шнек. 9. Вылет пальцев — рычагом справой стороны жатки 10. Натяжение плавающего транспортера — пружинами с двух сторон наклонной (снаружи) 11. Степень плавания транспортера — пружинами с двух сторон наклонной (внутри, возле нижнего вала) 12. Регулировка механизма уравновешивания — жатка должна копировать рельеф поля. 13. Высота среза — опорными башмаками. | |

| МОТОВИЛО |

|

ТИПЫ | |||

| Простое мотовило Не имеет механизма поворота граблин, граблины жестко закреплены на лучах. Недостатки: 1. При входе в хлебостой практически всей плоскостью ударяет по колосьям, выбивая из них зерно 2. При выходе из срезанного хлебостоя захватывает срезанные растения, наматывает их на себя. Преимущества: Наиболее простое по устройству | Копирующее мотовило Имеет беговую дорожку специального профиля, ролики граблин бегая по дорожке, копируют ее профиль заставляя поворачиваться граблины. Недостатки: Нет возможности изменить высоту мотовила, так как беговая дорожка закреплена на боковине жатки. Преимущества: 1. Граблины вертикально входят в хлебостой, не задевая колосьев. 2. При выходе из срезанной массы также не захватывают массу. | Эксцентриковое мотовило Наиболее широко применяется на комбайновых жатках. Имеет эксцентриковый механизм, поворачивающий граблины по мере поворота мотовила, в результате граблины параллельны неподвижному эксцентрику. Изменяя наклон эксцентрика, меняют угол наклона граблин. Недостатки: Наиболее сложное по устройству. Преимущества: 1. Граблины вертикально входят в хлебостой, не задевая колосьев. 2. Вертикально выходят из срезанной массы также не захватывают массу. | |

|

НАЗНАЧЕНИЕ | |||

| Предназначено для наклона хлебостоя и подачи его, после среза, к шнеку. | |||

|

УСТРОЙСТВО ЭКСЦЕНТРИКОВОГО МОТОВИЛА | |||

| Основные части мотовила: 1. Граблины 2. Лучи 3. Вал 4. Эксцентриковый аппарат 5. Шпренгеля 6. Механизм привода 7. Механизм подъема мотовила 8. Механизм выноса мотовила | |||

|

ПРИНЦИП РАБОТЫ | |||

| Мотовило наклоняет стебли и после их среза, режущим аппаратом, подает к шнеку. Шнек суживает поток массы и своим пальчиковым аппаратом передает в наклонную камеру. Плавающий транспортер подхватывает стебли, протаскивает по днищу наклонной камеры и подает в приемную камеру МСУ. | |||

|

РЕГУЛИРОВКИ 1. Высота мотовила — гидроцилиндрами — зависит от высоты хлебостоя. 2. Вынос мотовила — гидроцилиндрами — зависит от высоты хлебостоя. 3. Скорость вращения мотовила — вариатором — зависит от скорости комбайна. 4. Наклон граблин — от состояния хлебостоя. 5. Положение планок на граблинах — от высоты хлебостоя. | |||

| РЕЖУЩИЙ АППАРАТ |

|

ТИПЫ РЕЖУЩИХ АППАРАТОВ | ||||

БЕЗПАЛЬЦЕВЫЙ

Не имеет пальцев, вместо пальцев установлен второй нож, ножи ходят в противофазе (навстречу друг другу) Расстояние между сегментами 76, 2 мм. Ход ножей 38, 1 мм.

| НОРМАЛЬНОГО СРЕЗА

Наиболее распространен. Имеет одинаковое количество пальцев и сегментов. Расстояние между пальцами и сегментами 76, 2 мм. Ход ножа 76, 2 мм.

| ДВОЙНОГО ХОДА НОЖА

Имеет одинаковое количество пальцев и сегментов. Расстояние между пальцами и сегментами равно 76, 2 мм. Ход ножа 152, 4 мм. В отличии от аппарата нормального среза нож проходит от одного до второго и далее до третьего пальца, поэтому, даже при неправильной регулировке центрации ножа, производит срез всех растений.

| НИЗКОГО СРЕЗА

Количество пальцев в два раза больше чем сегментов. Расстояние между сегментами 76, 2 мм., а между пальцами 38, 1мм. Ход ножа 76, 2 мм. Так как расстояние между пальцами меньше, то растения меньше отклоняются, и в результате ниже срезаются.

| |

|

Режущий аппарат нормального среза | ||||

|

Устройство | ||||

| Устройство режущего аппарата | Устройство ножа | Устройство пальца | Устройство механизма привода | |

| Основные части: 1. Нож 2. Пальцы с противорежущей пластиной 3. Пальцевый брус 4. Механизм привода 5. Прижимные лапки с регулировочными пластинами | Основные части: 1. Сегменты 2. Спинка ножа 3. Головка ножа В настоящее время применяют сегменты с насечкой на режущей кромке. | Основные части: Палец имеет носок, щиток (для упора растений при срезе), направляющую (для хода спинки ножа) и приклепанную противорежущую пластину с насечками.

| Основные части: 1. Кривошип 2. Шатун 3. Коромысло 4. Щечки Чаще всего на отечественных жатках применяют кривошипно-шатунный привод ножа. Иногда применяют механизм качающейся шайбы. | |

|

Принцип работы | ||||

| Сегмент подводит растение к противорежущей пластине и зажимает его. Чтобы стебель не выскальзывал и сделаны на сегменте и противорежущей пластине насечки. В результате стебель расщепляется в месте среза, частично срезается и частично разрывается. На такой срез тратится больше энергии, чем на чистый срез гладкой режущей парой, но все растения срезаются. | ||||

|

Регулировки 1. Зазор в режущей паре — установкой или снятием регулировочных пластин из под прижимных лапок. 2. Центрация ножа — изменением длины шатуна в приводе режущего аппарата. | ||||

| Порядок настройки: · Отпустить щечки шатуна Поставить кривошип в переднее или заднее положение Установить сегменты по центру пальцев Затянуть щечки шатуна | ||||

| Наклонная камера |

|

НАЗНАЧЕНИЕ | ||

| Предназначена для приема массы от шнека и подачи в молотилку. | ||

|

УСТРОЙСТВО | ||

| Состоит из плавающего транспортера и короба с люком Устройство плавающего транспортера: 1. Планки 2. Втулочно-роликовая цепь - 3 шт. 3. Нижний ведомый вал (барабан) 4. Верхний ведущий вал 5. Направляющие (успокоители) 6. Натяжное устройство - 2 шт. 7. Прижимные пружины нижнего вала | ||

|

ПРИНЦИП РАБОТЫ | ||

| Масса подается пальчиковым аппаратом к наклонной камере, ее подхватывают скребки, протаскивают по днищу наклонной камеры и передают приемному битеру. Если идет густая масса, то плавающий транспортер приподнимается. Если масса идет слабая, то транспортер опустится, пружины прижмут планки к массе, и они будут надежно транспортировать срезанные стебли в МСУ. | ||

|

РЕГУЛИРОВКИ 1. Натяжение транспортера – пружинами с двух сторон наклонной камеры (снаружи) | ||

| Корпус жатки |

|

НАЗНАЧЕНИЕ | |

| Предназначен для соединения всех узлов жатки | |

|

УСТРОЙСТВО | |

| Устройство: 1. Днище 2. Боковые стенки 3. Полевой делитель 2 шт. 4. Ветровой щит (задняя стенка) 5. Опорные башмаки 2 шт. 6. Уравновешивающий механизм 7. Шаровой шарнир Корпус жатки крепится к наклонной камере через шаровой шарнир, который позволяет корпусу поворачиваться в продольной и поперечной плоскости. То есть корпус копирует рельеф поля в продольной и поперечной плоскости, весит он примерно 800 кг. Этот вес передается на опорные башмаки и далее на почву, в результате опорные башмаки войдут в почву, что недопустимо. Для уменьшения давления на почву часть веса корпуса воспринимается механизмом уравновешивания, который передает его на передние колеса комбайна. |

|

|

РЕГУЛИРОВКИ 1. Высота среза – опорными башмаками — башмаки опустить - высота среза увеличится и наоборот. | |

| Регулировки жатки |

|

| |||

Рис. 1. Высота мотовила в норме Рис. 1. Высота мотовила в норме

|  Рис. 2. Высота мотовила меньше нормы Рис. 2. Высота мотовила меньше нормы

|

| |

|

| |||

| 3. Скорость вращения мотовила — вариатором мотовила — в зависимости от скорости комбайна. | |||

Рис. 4. Скорость мотовила в норме Рис. 4. Скорость мотовила в норме

|  Рис. 5. Скорость мотовила больше нормы Рис. 5. Скорость мотовила больше нормы

|

| |

|

| |||

|

| |||

|

Порядок настройки 1. Поставить сегменты по центу пальцев. Провернуть вручную карданную передачу привода 2. Ослабить щечки шатуна 3. Установить кривошип, привода ножа, вперед или назад. 4. Затянуть щечки | |||

| 7. Зазор в режущей паре — регулировочными пластинами под прижимными лапками — если пластины убрать, зазор уменьшится и наоборот. | |||

|

| |||

|

| |||

|

| |||

|

| |||

|

| |||

|

|

| ||

| МСУ |

|

НАЗНАЧЕНИЕ | ||||||||||||||||||

| Предназначено для обмолачивания массы (отделения зерна от колоса) и сепарации (отделения свободного зерна от соломы). | ||||||||||||||||||

| ||||||||||||||||||

|

ТИПЫ БАРАБАНОВ | ||||||||||||||||||

| 1. Бильный 2. Штифтовый | ||||||||||||||||||

|

УСТРОЙСТВО ОДНОБАРАБАННОГО БИЛЬНОГО МСУ | ||||||||||||||||||

| 1. Приемный битер 2. Камнеуловитель 3. Барабан 4. Дека (подбарабанье) 5. Отбойный битер 6. Решетка отбойного битера |

| |||||||||||||||||

|

РЕГУЛИРОВКИ ОДНОБАРАБАННОГО МСУ 1. Частота вращения барабана - вариатором - чем больше частота вращения, тем лучше обмолот, но больше дробление зерна. 2. Зазор между барабаном и декой - рычагом из кабины - чем меньше зазоры, тем лучше обмолот, но больше дробление зерна. | ||||||||||||||||||

|

НАСТРОЙКА МСУ | ||||||||||||||||||

| Перед выездом в поле в начале сезона уборки необходимо проверить зазоры. Порядок проверки 1. Поднять рычаг до конца вверх, напротив показаний линейки 18 - 14 - 2 2. Проверить зазоры на входе с двух сторон между поперечной планкой и бичем, он должен быть 18 мм. 3. Проверить зазоры в средей части с двух сторон, он должен быть 14 мм. 4. Проверить зазоры на выходе с двух сторон, он должен быть 2 мм. 5. Изменяя длину тяг добиться, чтобы зазоры соответствовали показаниям на линейке | ||||||||||||||||||

| ДВУХБАРАБАННОЕ МСУ |

|

НАЗНАЧЕНИЕ | ||

| Предназначено для обмолачивания массы (отделения зерна от колоса) и сепарации (отделения свободного зерна от соломы). | ||

|

ТИПЫ БАРАБАНОВ | ||

| В двухбарабанных МСУ могут устанавливаться или два бильных барабана или бильный и штифтовый. | ||

|

УСТРОЙСТВО ДВУХБАРАБАННОГО БИЛЬНОГО МСУ | ||

| 1. Приемный битер 2. Камнеуловитель 3. Барабан 4. Дека (подбарабанье) 5. Промежуточный битер 6. Отбойный битер |

| |

|

РЕГУЛИРОВКИ ДВУХБАРАБАННОГО МСУ Двухбарабанные МСУ настраиваются так, чтобы первый барабан работал в мягком режиме, а второй в более жестком режиме. 1. Частота вращения барабана - вариатором - чем больше частота вращения, тем лучше обмолот, но больше дробление зерна. 2. Зазор между барабаном и декой - рычагом из кабины - чем меньше зазоры, тем лучше обмолот, но больше дробление зерна. | ||

|

НАСТРОЙКА МСУ | ||

| Перед выездом в поле в начале сезона уборки необходимо проверить зазоры. Порядок проверки 1. Поднять рычаг до конца вверх, напротив показаний линейки 18 - 14 - 2 2. Проверить зазоры на входе с двух сторон между поперечной планкой и бичем, он должен быть 18 мм. 3. Проверить зазоры в средней части с двух сторон, он должен быть 14 мм. 4. Проверить зазоры на выходе с двух сторон, он должен быть 2 мм. 5. Изменяя длину тяг добиться, чтобы зазоры соответствовали показаниям на линейке | ||

| Очистка |

|

НАЗНАЧЕНИЕ | |||

| Предназначена для разделения зернового вороха на зерно, колоски и полову. После разделения зерно направляется в бункер, колоски на повторный обмолот, а полова в копнитель или измельчитель. | |||

|

УСТРОЙСТВО | |||

| 1. Транспортная (стрясная) доска 2. Пальчиковая (выравнивающая) решетка 3. Верхнее решето 4. Удлинитель верхнего решета 5. Нижнее решето 6. Скатная доска 7. Зерновой шнек 8. Колосовой шнек 9. Вентилятор 10. Скатная доска удлинителя |

| ||

|

ПРИНЦИП РАБОТЫ | |||

| Зерновой ворох поступает на стрясную доску от МСУ и соломотряса. За счет ступенчатой поверхности и возвратно-поступательных движений стрясной доски ворох перемещается назад, к пальчиковой решетке. Мелкие частицы (зерно, полова и мелкие колоски) проваливаются через пальчиковую решетку и падают на начало верхнего решета а крупные сходят с пальчиковой решетки и падают на средину верхнего решета. Верхнее решето состоит из жалюзей, они открыты на 2/3. Сквозь них проваливается все зерно и мелкие колоски, а крупные колоски сходят на удлинитель верхнего решета, полова выдувается вентилятором в копнитель, колоски, сошедшие на удлинитель, проваливаются через его жалюзи и попадают в колосовой шнек. Все зерно и мелкие колоски, попавшие на нижнее решето, за счет ступенчатой поверхности (жалюзи) и круговых движений транспортируются назад. Так как жалюзи открыты на 1/3, сквозь них проваливается только зерно, и падает на скатную доску, а колоски сходят и падают в колосовой шнек. Зерно скатывается по скатной доске и поступает в зерновой шнек. Колоски с колосового шнека попадают в колосовой элеватор, далее на верхний колосовой шнек (распределительный). С него на отбойный битер, далее на барабан, на повторный обмолот. Зерно зерновым шнеком подается на зерновой элеватор в бункер. |

| ||

|

РЕГУЛИРОВКИ 1. Зазоры в жалюзях верхнего решета – рычагом с левой стороны комбайна | |||

| СОЛОМОТРЯС |

|

НАЗНАЧЕНИЕ | |||

| Предназначен для отделения зерна и колосьев от со ломы и направления зерна и колосьев в очистку, а соломы в копнитель (или измельчитель). | |||

|

УСТРОЙСТВО СОЛОМОТРЯСА | |||

| 1. Клавиши 2. Коленчатый вал - 2 шт. 3. Мех. привода |

| ||

|

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ СОЛОМОТРЯСА Засорение жалюзей клавиш.

| |||

| Настройка очистки |

| Взять ворох с задней части верхнего решета, он дожен содержать только колоски. Если в нем имеется зерно, то увеличить зазоры верхнего решета. Если нет колосков, то уменьшить зазоры. Взять ворох с половонабивателя. В нем должна быть только полова. Если имеется щуплое зерно, то уменьшить обороты вентилятора. Если есть колоски, то уменьшить наклон удлинителя или увеличить зазоры в жалюзях удлинителя. Взять ворох из колосового шнека или колосового элеватора он должен состоять только из колосков. Если в нем имеется зерно, то увеличить зазоры нижнего решета. |

| Неполадки | Причина | Способ устранения |

| Колоски в бункере | Большие зазоры жалюзей нижнего решета | Уменьшить зазоры в нижнем решете |

| Полова в бункере | Малые обороты вентилятора | Увеличить обороты вентилятора |

| Полова в бункере | Большие зазоры жалюзей удлинителя | Уменьшить зазоры жалюзей удлинителя |

| Полова в бункере | Большой зазор между удлинителем и скатной доской удлинителя | Уменьшить зазоры приподняв скатную доску удлинителя |

| Дробленое зерно в бункере | Малые зазоры жалюзей верхнего решета, часть зерна поступает в колосовой шнек, идет на повторный обмолот и дробится | Если есть зерно в колосовом шнеке уменьшить зазоры жалюзей верхнего решета Если зерна в колосовом нет, то виновато МСУ (жесткий режим работы) |

| Дробленое зерно в бункере | Малые зазоры жалюзей нижнего решета, часть зерна поступает в колосовой шнек, идет на повторный обмолот и дробится | Если есть зерно в колосовом шнеке уменьшить зазоры жалюзей нижнего решета Если зерна в колосовом нет, то виновато МСУ (жесткий режим работы) |

| Дробленое зерно в бункере | Большие зазоры жалюзей верхнего решета, нижнее решето перегружается и часть зерна идет в колосовой шнек и далее на повторный обмолот и дробится | Если есть зерно в колосовом шнеке уменьшить зазоры жалюзей нижнего решета Если зерна в колосовом нет, то виновато МСУ (жесткий режим работы) |

| Зерно плохо поступает в бункер | Забилась очистка | Прочистить очистку |

| Зерно плохо поступает в бункер | Малые зазоры жалюзей нижнего решета | Увеличить зазоры жалюзей нижнего решета |

| Зерно плохо поступает в бункер | Большой наклон удлинителя, колоски не сходят в колосовой шнек и забивают верхнее решето | Уменьшить наклон удлинителя |

| Щуплое зерно в половонабивателе | Большие обороты вентилятора | Уменьшить обороты вентилятора |

| Колоски в половонабивателе | Мал наклон удлиннителя | Увеличить наклон удлинителя |

| Колоски в половонабивателе | Малые зазоры жалюзей удлинителя | Увеличить зазоры жалюзей удлинителя |

| Настройка МСУ |

| Работа МСУ характеризуется жесткостью режима работы. Жесткий режим - характеризуется большими оборотами и малыми зазорами. Мягкий режим - характеризуется малыми оборотами и большими зазорами. Чем жестче режим работы, тем лучше обмолот, но больше дробление |

| Неполадки | Причина | Способ устранения |

| Дробленое зерно в бункере | Жесткий режим работы МСУ | Уменьшить обороты барабана (примерно на 50 об/мин) |

| Дробленое зерно в бункере | Жесткий режим работы МСУ | Увеличить зазоры между барабаном и декой (на 1 зуб рычагом) |

| Недомолоченные колоски в копнителе | Мягкий режим работы МСУ | Увеличить обороты барабана (примерно на 50 об/мин) |

| Недомолоченные колоски в копнителе | Мягкий режим работы МСУ | Уменьшить зазоры между барабаном и декой (на 1 зуб рычагом) |

| Недомолоченные колоски в копнителе и дробленое зерно в бункере | Перекос деки | Отрегулировать зазоры между барабаном и декой, тягами подвески деки с двух сторон. |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|