- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Твердость

Твердость – свойство материала сопротивляться вдавливанию в его поверхность пробного тела (индентора).

В отличие от ранее рассмотренных механических свойств конструкционных материалов твердость не является самостоятельным свойством. Твердость – это поверхностная прочность, специфическое проявление прочности и пластичности материала при действии на его поверхность механических нагрузок (вдавливания, царапания, сил трения).

Разумеется, твердость самого пробного тела (индентора) должна быть много больше, чем твердость испытуемого материала. Иначе вдавливания не произойдет, пробное тело (индентор) расплющится об испытуемый материал. Более того, при испытании твердости материала твердость пробного тела (индентора) считается абсолютной (считается, что пробное тело само при испытании твердости материала вообще не испытывает никаких деформаций).

Существует несколько методов испытания твердости конструкционных материалов.

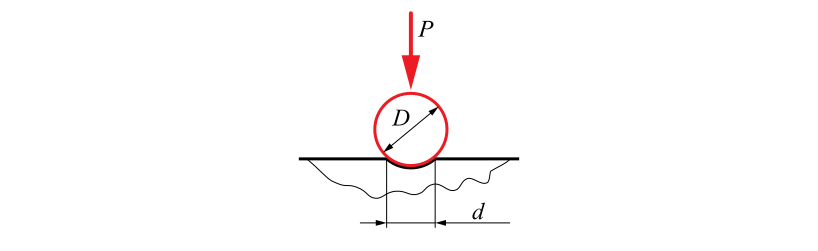

1. Испытание материала на твердость по Бринелю. В качестве пробного тела (индентора) используется шарик из закаленной стали. Схема испытания выглядит так:

В зависимости от предполагаемой твердости материала, от толщины испытуемого образца выбирают диаметр шарика D и вдавливающую силу P. Чаще всего шарик имеет диаметр D=10мм, а вдавливающая сила P=30000Н. Ясно, что чем тверже испытуемый материал, тем меньше внедрится в него шарик под действием вдавливающей силы (меньше получится диаметр отпечатка d в поверхности испытуемого образца). Измерив величину d, можно вычислить площадь поверхности отпечатка Fл и твердость по Бринелю

HB=P/Fл.

Размерность твердости по Бринелю [HB]=Н/м^2=Па. Это очень мелкая единица, не удобная для практического использования. Поэтому пользуются более крупной единицей [HB]=Н/мм2=МПа.

Из самой схемы испытаний твердости по Бринелю вытекает несколько принципиальных ограничений области применения этого метода. Нельзя измерять твердость материалов, соизмеримых по твердости с закаленной сталью. (Измеряют по Бринелю твердость материалов до значений меньше МПа4500МПа). Нельзя измерять твердость образцов, толщина которых меньше мм1мм. Нельзя измерять твердость тонких поверхностных слоев массивных (толстых) образцов.

2. Испытание материала на твердость по Роквеллу. В качестве пробного тела (индентора) используется либо алмазный конус с углом при вершине α =120о, либо стальной закаленный шарик D=1, 5875мм(1/16′ ). Алмазный конус вдавливают силой Pа=400H или силой Pc=1400H, стальной закаленный шарик вдавливают силой Pв=900Н. Ясно, что чем менее твердый материал, и чем больше вдавливающая сила P, тем глубже будет вдавливаться пробное тело (индентор). Алмазный конус вдавливается при испытании твердости твердых (как закаленная сталь и более твердых) материалов. Причем силой Pа=400Н вдавливание производят, когда образец испытуемого материала тонкий (тоньше 1мм), силой Pс=1400Н вдавливание производят, когда образец испытуемого материала толстый (толще мм1мм). Стальной закаленный шарик вдавливают силой Pв=900Н при испытании твердости сравнительно мягких материалов (мягче, чем закаленная сталь).

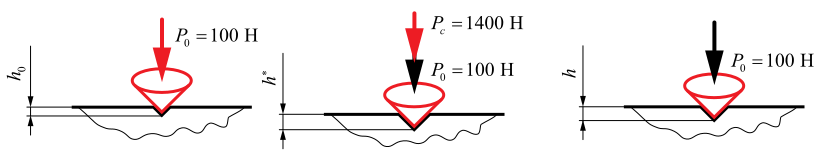

Рассмотрим, как определяется твердость материала вдавливанием в него алмазного конуса силой Pс=1400Н.

Схема испытания выглядит так:

Сначала алмазный конус вдавливается небольшой силой Pс=100Н. Это предварительное вдавливание сминает микронеровности на поверхности испытуемого материала и обеспечивает плотный контакт индентора (алмазного конуса) с испытуемым материалом. Измеряют глубину предварительного вдавливания индентора hо. Затем к силе Pо=100Н добавляется сила Pс=1400Н и алмазный конус вдавливается в испытуемый материал на глубину h∗. Величина этого вдавливания не измеряется, т. к. при нагрузке Н1500Н механическая система прибора Роквелла, на котором производится измерение твердости материала, заметно упруго продеформируется, и измерение глубины h∗ будет неточное. Поэтому разгружают алмазный конус от действия большой силы Pс, оставляя его под нагрузкой небольшой силы Pо, которая обеспечивает плотный контакт алмазного конуса с проделанным в испытуемом материале отпечатком. Измеряют глубину отпечатка h.

Теперь надо выразить измеренную твердость числом. Надо получить число твердости, которое будет тем больше, чем испытуемый материал тверже. Число твердости должно быть больше, когда глубина проникновения алмазного конуса в испытуемый материал меньше. Роквелл решил эту задачку просто, но вычурно. Сначала он посчитал, что материалы различаются по твердости на 1 единицу, если разница глубины проникновения в них индентора равна мм0, 002мм. Затем он предложил вычислять некоторую промежуточную относительную величину

e=(h− h0)/0. 002мм,

не имеющую размерности (или имеющую нулевую размерность). Ясно, что e будет больше, когда испытуемый материал будет мягче. Теперь чтобы получить величину твердости, большую, для твердого материала и меньшую для более мягкого предлагается расчетная формула

HRC=100–e.

На практике получается действительно неплохо. Измеренная-вычисленная таким способом твердость по Роквеллу имеет величину в несколько десятков единиц, тем большую, чем материал тверже. Единицу чего? Ведь размерности-то у величины HRC нет. И вообще в ходе арифметических манипуляций физический смысл единиц твердости Роквелла исчез. Это серьезный недостаток метода Роквелла. Но есть и достоинство. Во-первых, прибор Роквелла устроен так, что никаких измерений-вычислений при испытании твердости материала производить не нужно. Шкала прибора проградуирована в единицах твердости Роквелла. Поэтому сразу после осуществления испытания твердости материала на шкале прибора можно прочитать число единиц твердости этого материала. Во-вторых, испытания твердости по Роквеллу хорошо дополняют испытание твердости по Бринелю. Более мягкие материалы (до твердости МПаHB=4000…4500МПа) испытывают по Бринелю, а более твердые по Роквеллу (по шкале C прибора Роквелла определяют HRC).

3. Испытание материала на твердость по Виккерсу.

И метод Бринеля, и метод Роквелла – не универсальны. Каждый из них так или иначе годится для определения твердости материалов в некотором диапазоне. Но есть универсальный метод испытания твердости материалов, которым можно измерять твердость и тонких, и толстых слоев материала любой твердости. Это метод Виккерса. Маленькое замечание: методы испытания твердости по Бринелю и Роквеллу увековечили имена их создателей. А метод Виккерса увековечивает имя очень заслуженного инженера Виккерса, который этого метода не создавал. Очень просто: Виккерс создал фирму Виккерс, а инженеры фирмы Виккерса (чьи имена история не сохранила), создали метод испытания твердости по Виккерсу.

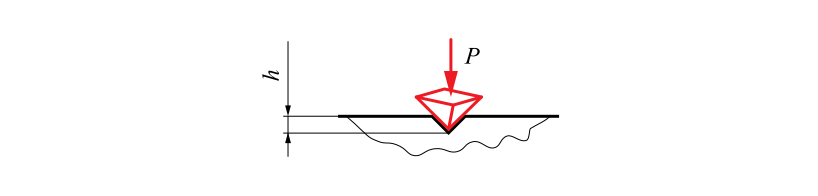

Суть метода испытания твердости по Виккерсу состоит во вдавливании в испытуемый образец 4-хгранной алмазной пирамиды с углом между ее противоположными гранями α =136град. Индентор (пирамида) алмазный, поэтому он годится для испытания твердости любого материала (кроме, разумеется, самого алмаза). Очень удачно выбрана форма индентора. Испытания показали, что при вдавливании этой пирамиды в какой-либо (любой! ) материал площадь отпечатка Fл получается прямо пропорциональной вдавливающей силе P.

P/Fл=const.

Это позволяет при испытании тонких слоев материала вдавливать пирамиду небольшой силой, которая сосредотачивает своё воздействие в этом слое (не прокалывает его насквозь). При испытании мягких материалов пирамиду-индентор так же следует вдавливать меньшей силой, чем при испытании твердых материалов.

Схема испытания выглядит так:

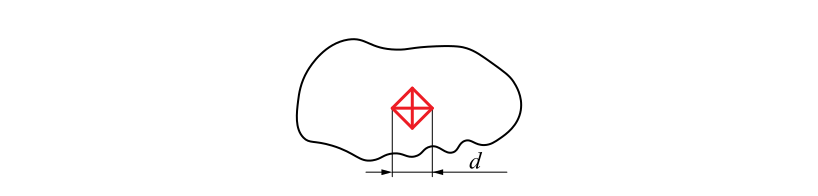

После вдавливания получается пирамидальная ямка-отпечаток:

Измерив ее диагональ d, можно (зная, что угол между противоположными гранями ямки-отпечатка оα =136о) вычислить ее площадь:

Fл=d^2/(2sin(α /2)).

Отсюда твердость по Виккерсу

HV=P/Fл=(2Psin(α /2))/d^2

Поскольку α =136град, sin(α /2)=sin68град=0, 927. Подставив это значение а формулу получим:

HV=(1. 854P)/d^2

Размерность твердости по Виккерсу

[HV]=[P]/[d2]=Н/м^2=Па.

Как и в случае измерения твердости по Бринелю удобнее пользоваться более крупными единицами

[HV]=Н/мм^2=МПа.

Мы видим, что твердость по Виккерсу измеряется в тех же единицах, что и твердость по Бринелю. Логично сравнить два эти метода, измеряя твердость одних и тех же материалов. Это сделали. Получилось, что значения твердости, измеренные обоими методами, совпадают во всем диапазоне, где применим метод Бринеля (от 0 до МПа4500МПа).

Всем хорош метод Виккерса. Он мог бы быть единственным методом измерения твердости материалов. Но он имеет один недостаток. Определение твердости по Виккерсу более кропотливое: требует точных измерений (с помощью микроскопа) диагоналей отпечатка индентора в материале и последующих вычислений. Методы Бринеля и Роквелла имеют ограничения, но они более оперативные (простые в реализации).

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|