- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

11. МИКРОСКОПИЧЕСКОЕ ИССЛЕДОВАНИЕ СТРУКТУРЫ

11. МИКРОСКОПИЧЕСКОЕ ИССЛЕДОВАНИЕ СТРУКТУРЫ

АЛЮМИНИЕВЫХ СПЛАВОВ

Цель работы: Изучить микроструктуру литых и деформируемых алюминиевых сплавов. Научиться самостоятельно проводить микроанализ этих материалов.

Приборы и материалы

Металлографические микроскопы, коллекция микрошлифов алюминиевых сплавов.

11. 1. Основные положения

11. 1. 1. Алюминий

Среди металлов алюминий по распространенности в природе занимает первое место, по практическому использованию – второе (после железа). Алюминий – химический элемент, находящийся в третьей группе периодической системы Д. И. Менделеева. Атомный номер алюминия 13, атомная масса 26, 98, температура плавления 660 °С, плотность 2, 7 г/см3, полиморфных превращений не имеет, обладает решеткой гранецентрированного куба с периодом а = 0, 4041 нм.

Алюминий отличается от других металлов малой плотностью, высокими пластическими и коррозионностойкими свойствами, высокими тепло- и электропроводимостью, а также отражательной способностью. Благодаря таким свойствам алюминий находит применение почти во всех отраслях промышленности – авиационной, строительной, химической и т. д.

В зависимости от содержания примесей алюминий разделяют на сорта: технический, высокой чистоты и особой чистоты.

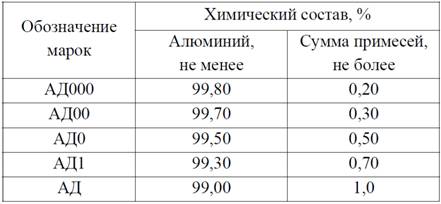

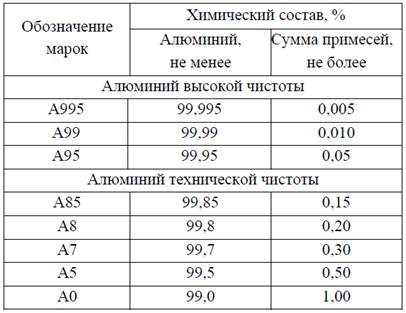

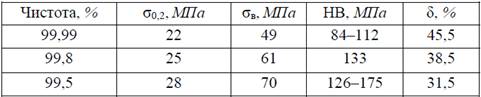

В табл. 11. 1 приведены некоторые марки, химический состав алюминия деформируемого (ГОСТ 4784–97), предназначенного для производства полуфабрикатов методом горячей или холодной деформации. На алюминий первичный, поставляемый в форме чушек, слитков распространяется стандарт ГОСТ 11069–2001, примеры обозначения марок которого приведены в табл. 11. 2. Постоянные примеси алюминия – Fe, Si, Cu, Zn, Ti, они ухудшают все его свойства. Механические свойства алюминия зависят от его чистоты и состояния. Увеличение содержания примесей и пластическая деформация повышают прочность и твердость алюминия (табл. 11. 3).

Алюминий характеризуется высокими технологическими свойствами. Из него могут быть изготовлены любые полуфабрикаты различных габаритов. Благодаря высокой пластичности полуфабрикаты из алюминия легко можно подвергать деформации без существенных нагревов. Сварка может осуществляться практически всеми методами, включая сварку плавлением. Обрабатываемость резанием вследствие высокой вязкости у алюминия плохая.

Он используется в электротехнической промышленности и теплообменниках. Высокая отражательная способность алюминия используется для производства зеркал, мощных рефлекторов. Алюминий практически не взаимодействует с азотной кислотой, органическими кислотами и пищевыми продуктами. Из него изготавливается тара для транспортировки пищевых продуктов, домашняя утварь. Листовой алюминий широко применяется как упаковочный материал. Значительно выросло применение алюминия в строительстве и на транспорте.

11. 1. 2. Классификация алюминиевых сплавов

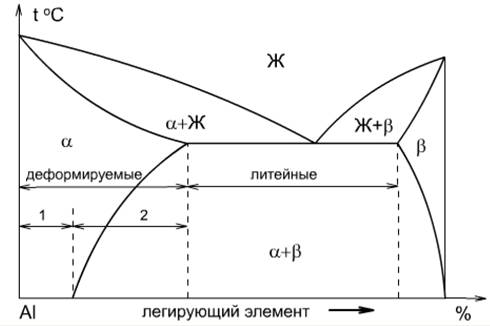

В зависимости от способа производства промышленные алюминиевые сплавы делятся на спеченные, литейные и деформируемые (рис. 11. 1). Литейные сплавы претерпевают эвтектическое превращение, а деформируемые – нет. Последние в свою очередь бывают термически неупрочняемыми (сплавы, в которых нет фазовых превращений в твердом состоянии) и термически упрочняемыми (сплавы, упрочняемые закалкой и старением).

Алюминиевые сплавы обычно легируют Сu, Mg, Si, Мn, Zn, реже Li, Ni, Ti.

Рис. 11. 1. Диаграмма состояний “алюминий – легирующий элемент”:

1 – деформируемые, термически неупрочняемые сплавы;

2 – деформируемые, термически упрочняемые сплавы

11. 1. 3. Деформируемые алюминиевые сплавы,

неупрочняемые термической обработкой

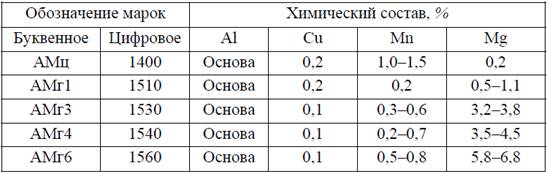

В эту группу сплавов входят технический алюминий и термически неупрочняемые свариваемые коррозионностойкие сплавы алюминия с марганцем и магнием (ГОСТ 4784–97).

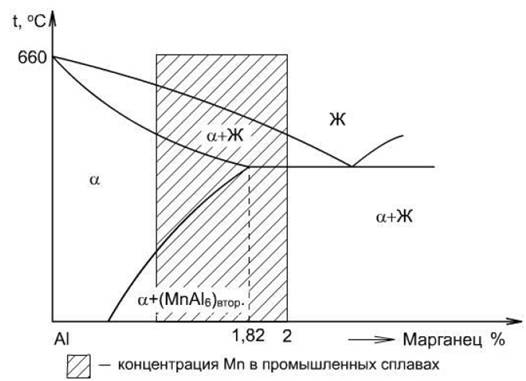

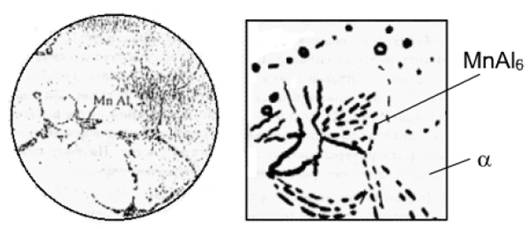

Сплавы АМц относятся к системе Аl – Мn (рис. 11. 2). Структура сплава АМц состоит из α -твердого раствора марганца в алюминии и вторичных выделений фазы MnAl6 (рис. 11. 3). В присутствии железа вместо MnAl6 образуется сложная фаза (MnFe)Al6, практически нерастворимая в алюминии, поэтому сплав АМц не упрочняется термической обработкой.

В состав данных сплавов входят 1–1, 5 % Мn и 0, 20 % Cu; медь добавляют в целях уменьшения питтинговой коррозии.

Рис. 11. 2. Диаграмма состояния “алюминий – марганец”

Рис. 11. 3. Микроструктура сплава АМц

Допускается до 0, 7 % Fe и 0, 6 % Si, что приводит к некоторому упрочнению сплавов без существенной потери сопротивления коррозии. При понижении температуры прочность быстро растет. Поэтому сплавы этой группы нашли широкое применение в криогенной технике.

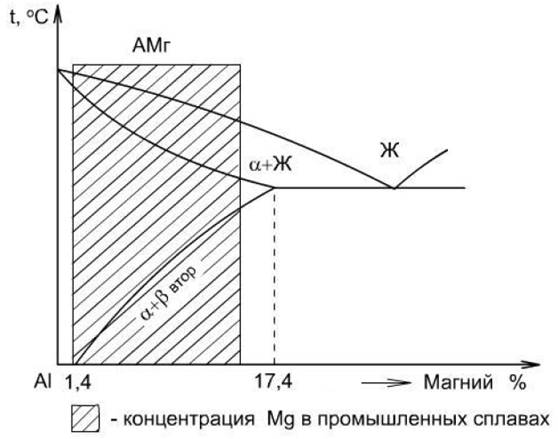

Сплавы АМг (магналий) относятся к системе А1 – Mg (рис. 11. 4). Магний образует с алюминием α -твердый раствор, и в области концентраций от 1, 4 до 17, 4 % Mg происходит выделение вторичной β -фазы (MgAl), но сплавы содержащие до 7 % Mg, дают очень незначительное упрочнение при термической обработке, поэтому их упрочняют пластической деформацией – нагартовкой.

Сплавы систем А1 – Мn и Аl – Mg используются в отожженном, нагартованном и полунагартованном состояниях. В промышленных сплавах магний содержится в пределах от 0, 5 до 12–13 %, сплавы с низким содержанием магния обладают наилучшей способностью к формообразованию, сплавы с высоким содержанием магния имеют хорошие литейные свойства.

Рис. 11. 4. Диаграмма состояния “алюминий – магний”

11. 1. 4. Деформируемые алюминиевые сплавы, упрочняемые

термической обработкой

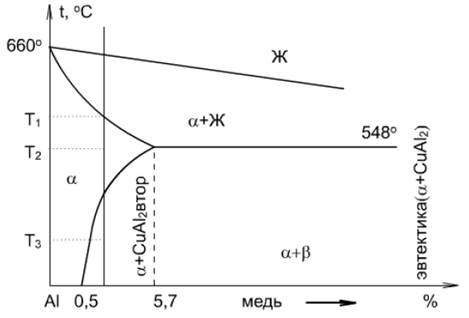

К этой группе сплавов относятся сплавы высокой и нормальной прочности. Типичными деформируемыми алюминиевыми сплавами являются дуралюмины (маркируют буквой " Д" ) – сплавы системы А1 – Сu – Mg. Очень упрощенно процессы, проходящие при упрочняющей термической обработке дуралюмина можно рассмотреть, используя диаграмму Al – Сu (рис. 11. 5).

Рис. 11. 5. Фрагмент диаграммы состояния “алюминий – медь”:

Т1 – температура оплавления; Т2 – температура закалки;

Т3 – температура искусственного старения

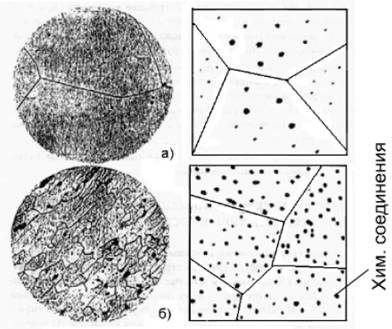

При закалке, которая заключается в нагреве сплава выше линии переменной растворимости, выдержке при этой температуре и быстром охлаждении, фиксируется структура пересыщенного α -твердого раствора (светлый фон на рис. 11. 6, а) и нерастворимых включений железистых и марганцовистых соединений (темные включения).

Рис. 11. 6. Микроструктура дюралюмина после:

а) закалки в воде с температуры Т2;

б) закалки и искусственного старения при Т3 (справа – схематическое изображение)

Сплав в свежезакаленном состоянии имеет небольшую прочность σ в = 30 кгc/мм3 (300 МПа); δ = 18 %; твердость 75 НВ.

Пересыщенный твердый раствор неустойчив. Наивысшая прочность достигается при последующем старении закаленного сплава. Искусственное старение заключается в выдержке при температуре 150–180 °С. При этом из пересыщенного α -твердого раствора выделяются упрочняющие фазы CuAl2, CuMgAl2, и др.

Микроструктура состаренного сплава представлена на рис. 11. 6, б. Она состоит из твердого раствора и включений различных вышеперечисленных фаз.

11. 1. 5. Литейные алюминиевые сплавы

Действующий в настоящее время стандарт на алюминиевые литейные сплавы (ГОСТ 1583–89) предусматривает их деление на 5 групп:

I – сплавы на основе системы А1 – Si – Мg

II – сплавы на основе системы Al – Si – Сu

III – сплавы на основе системы Al – Сu

IV – сплавы на основе системы Al – Mg

V – сплавы на основе системы Al – прочие компоненты.

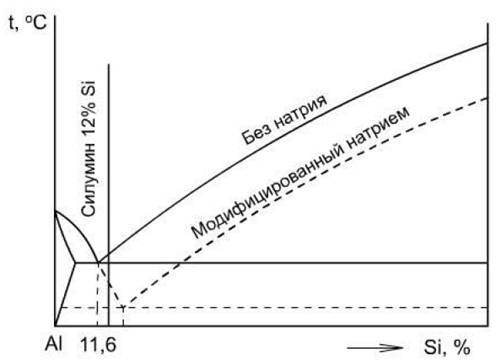

Характерным представителем алюминиевых литейных сплавов являются силумины – это сплавы алюминия с кремнием, обычно содержащие 10–13 % Si, например сплав AK12. Диаграмма Al – Si представлена на рис. 11. 7.

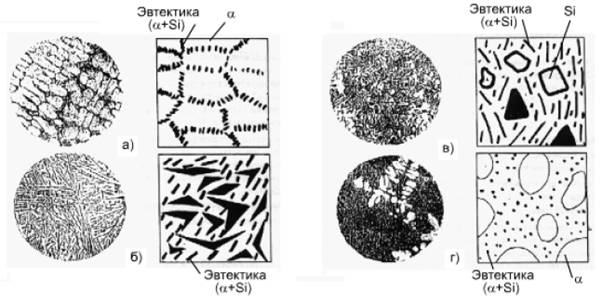

Микроструктура литых доэвтектических силуминов состоит из светлых дендритов α -твердого pacтворa кремния в алюминии и двойной эвтектики (α +Si) игольчатого типа, рис. 11. 8, в (т. к. растворимость Al в Si при комнатной температуре составляет 0, 05 % , допустимо считать, что в структуре сплавов при низких температурах присутствует не β -твердый раствор, а кремний).

Микроструктура сплава эвтектического состава состоит из эвтектики (α +Si). При обычном способе литья эта эвтектики имеет грубое строение (рис. 11. 8, б). Кремний в ней находится в виде грубых игл.

В силуминах заэвтектического состава первично кристаллизуются многогранные кристаллы Si светло-серого цвета (рис. 11. 8, в). Кремний хрупок, поэтому силумины имеют низкие механические свойства (σ в = 120–160 МПа, δ = 1–2 %). Чтобы избавиться от грубой эвтектики и первичных кристаллов, сплавы модифицируют, т. е. перед разливкой в расплав вводят небольшое количество натрия (0, 05–0, 08 % к массе сплава) или кальция, бора. В результате модифицирования (рис. 11. 7 – пунктир) увеличивается концентрация кремния в эвтектике (с 11, 7 % до 15 %) и сплавы переохлаждаются относительно равновесной эвтектической температуры 577 °С.

Силумины заэвтектического состава, содержащие 11, 7–15 % Si, становятся доэвтектическими, и в их структуре вместо первичных хрупких кристаллов кремния имеются дендриты пластического α -твердого раствора. Переохлаждение приводит к формированию в структуре мелкозернистой эвтектики.

Рис. 11. 7. Диаграмма состояния “алюминий – кремний”

Рис. 11. 8. Микроструктура силуминов

(справа – схематическое изображение):

а) доэвтектический; б) эвтектический; в) заэвтектический;

г) модифицированный

Модифицирование улучшает не только механические свойства силуминов (σ в = 170–200 MПа, δ = 3–5 %), но и литейные. Модифицированные силумины хорошо свариваются и имеют высокую коррозионную стойкость.

Для повышения прочности двойные силумины легируют магнием, медью и подвергают термической обработке.

По назначению конструкционные литейные алюминиевые сплавы условно делятся на следующие группы:

1) сплавы, отличающиеся высокой герметичностью (АК12, АК8);

2) высокопрочные жаропрочные сплавы (АМ5, АК5М);

3) коррозионно-стойкие сплавы (АМг10; АЦ4Мг).

11. 2. Содержание отчета

1. Название работы.

2. Цель работы.

3. Фрагмент диаграммы состояния Al – Сu (до 10 % Сu).

4. Схема микроструктуры образцов дуралюмина в закаленном и состаренном состояниях.

5. Диаграмма состояния Al – Si – равновесная и после модифицирования (пунктиром).

6. Схема микроструктур образцов силуминов: доэвтектического, эвтектического, заэвтектического и модифицированного.

7. Краткие выводы об особенностях структуры и свойствах исследованных сплавов.

Контрольные вопросы для самопроверки

1. Какими свойствами обладает алюминий?

2. Как маркируют алюминий?

3. Какие постоянные примеси содержит алюминий?

4. Как влияют примеси на свойства алюминия?

5. Где применяется алюминий технической чистоты?

6. Как классифицируют алюминиевые сплавы?

7. Какие компоненты обычно используют для легирования алюминиевых сплавов?

8. Какова структура сплава АМц?

9. Приведите примеры деформируемых, термически неупрочняемых сплавов.

10. Какой упрочняющей термообработке подвергают дуралюмины?

11. Что такое старение?

12. Как маркируют литейные алюминиевые сплавы?

13. Как маркируют деформируемые алюминиевые сплавы?

14. Что такое модифицирование?

15. Какие сплавы называют силуминами?

16. Чем модифицируют силумины?

17. С какой целью модифицируют силумины?

18. Какова структура модифицированного силумина?

19. Какими компонентами легируют силумины?

Таблица 11. 1

Алюминий деформируемый (ГОСТ 4784–97)

Таблица 11. 2

Алюминий первичный (ГОСТ 11069–2001)

Таблица 11. 3

Механические свойства алюминия различной

чистоты в отожженном состоянии

Таблица 11. 4

Деформируемые алюминиевые сплавы системы Al – Mn и Al – Mg

(ГОСТ 4784–97)

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|