- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Торпедирование скважин.

| «Заканчивание скважин» 1. Конструкция скважины (понятие, функции, схемы, назначение элементов). 2. Методика проектирования конструкции скважины. 3. Конструкция эксплуатационных забоев нефтяных и газовых скважин. Область их применения. 4. Методы первичного вскрытия продуктивных пластов. 5. Обоснование типа и размера обсадных колонн. 6. Основные элементы оснастки обсадных колонн. 7. Способы первичного цементирования скважин (их достоинства, недостатки). 8. Технологическая схема процесса цементирования скважин. 9. Методы оценки качества цементирования скважин. 10. Обоснование и методика расчета процесса цементирования скважин. | 11. Методика расчета обсадных колонн на прочность. 12. Определение коэффициента восстановления проницаемости после воздействия буровых растворов по данным лабораторных исследований. 13. Способы ликвидации и консервации скважин. 14. Способы освоения скважин. 15. Методы опробования и испытания скважин. 16. Классификация портландцементов по ГОСТу-1581-96. 17. Методы испытания обсадных колонн на герметичностъ. 18. Обратный способ цементирования обсадных колонн. 19. Технология цементирования обсадных колонн прямым одноступенчатым и ступенчатым способами. 20. Оценка качества первичного вскрытия продуктивных пластов. | 21. Технологические жидкости для первичного вскрытия. 22. Методы вторичного вскрытия продуктивных пластов. 23. Основные факторы, влияющие на качество цементирования скважин. 24. Особенности проектирования конструкций скважин, имеющих в разрезе мерзлые горные породы. 25. Процессы, происходящие при формировании цементного камня в период ОЗЦ. | |||

| 1. Конструкция скважины (понятие, функции, схемы, назначение элементов). Наиболее распространенным способом крепления скважины является спуск в скважину колонны обсадных труб, заполнение заколонного пространства растворами, способными со временем затвердевать и создавать герметичную и прочную связь между трубами и горными породами. Все обсадные колонны по своему назначению именуются следующим образом. Направление - самая первая колонна труб или одна труба, предназначенная для закрепления приустьевой части скважины от размыва буровым раствором и обрушения, а также для обеспечения циркуляции жидкости. | Направление, как правило, одно. Однако могут быть случаи крепления скважин двумя направлениями, когда верхняя часть разреза представлена лессовидными почвами, насыпным песком или имеет другие особенности. Обычно направление спускают в заблаговременно подготовленную шахту или скважину и цементируют до устья. Летучки - специальные промежуточные обсадные колонны, служащие только для перекрытия интервала осложнений и не имеющие связи с предыдущими или последующими обсадными колоннами. | Кондуктор - колонна обсадных труб предназначена для разобщения верхнего интервала разреза горных пород, изоляции пресноводных горизонтов от загрязнений, монтажа противовыбросового оборудования и подвески последующих обсадных колонн. Промежуточная обсадная колонна служит для разобщения несовместимых по условиям бурения зон при углублении скважины до намеченной глубины, они могут быть следующих видов: Сплошные - перекрывающие весь ствол скважины от забоя до устья независимо от крепления предыдущего интервала. Хвостовики - для крепления только необсаженного интервала скважины с перекрытием предыдущей обсадной колонны на некоторую величину. | Эксплуатационная колонна - самая последняя колонна обсадных труб, которой крепят скважину для разобщения продуктивных горизонтов от всех остальных пород и извлечения из скважины нефти или газа, или, наоборот для нагнетания в пласты жидкости или газа. Иногда в качестве эксплуатационной колонны может быть использована частично или полностью последняя промежуточная колонна. Основными параметрами, характеризующими конструкцию скважины, являются количество и диаметр обсадных колонн, глубина их спуска, диаметр долот, высота подъема тампонажного раствора. Конструкция скважины определяется заданием заказчика (добывающей организации) и геологическими условиями района работ. | ||

| 2. Методика проектирования конструкции скважины. Наиболее определяющими факторами, влияющими на конструкцию скважины, являются геологические условия бурения, назначение скважины и способ бурения. Геологические условия бурения. Следует учитывать: а) характер пород, вскрываемых скважиной (с точки зрения обвалов, осыпей, кавернообразований); б) наличие зон ГНВП и поглощений промывочной жидкости и условия, в которых эти осложнения возникают; в) проницаемость пород и пластовые (поровые) давления; г) температура горных пород по стволу скважины; д) углы падения пород и чередование их по твердости. Породы с низкой прочностью должны быть перекрыты обсадной колонной сразу же после вскрытия ее по всей толщине. Зоны с различным характером осложнений, например проявления и поглощения, должны быть также изолированы друг от друга. Температура горных пород оказывает значительное влияние на физико-химические свойства буровых и тампонажных растворов. | Углы падения пород и частота их чередования по твердости оказывает влияние на искривление скважины. Чем больше углы падения пород и чем чаще породы чередуются, тем выше темп набора кривизны. Необходимо, чтобы углы искривления были минимальными, поскольку колебания зенитного и азимутального угла являются основной причиной образования желобных выработок в стволе и недопускаОК до проектной глубины. Назначение скважины. Сочетание обсадных колонн различных диаметров, составляющих конструкцию скважины, зависит от диаметра экспл. колонны. Диаметр экспл. колонны нефтяной скв выбирают в зависимости от дебита скв, а также возможности проведения геофизических, аварийных и ремонтных работ в скважине. Диаметр ЭК в нагнетательныхскв зависит от давления, при котором будет закачиваться рабочий агент в пласт и от приемистости пласта. При выборе диаметра ЭК в разведочных скважинах решающим фактором является обеспечение условий для опробывания и последующей эксплуатации промышленных объектов. | В поисковых скважинах диаметр ЭК зависит от необходимого количества спускаемых промежуточных обсадных колонн, качества получаемого кернового материала, от возможности проведения электрометрических работ и испытания вскрытых объектов на приток. Скважины этой категории после спуска последней промежуточной колонны можно бурить диаметром долота 140 мм и меньше с последующим спуском 114 мм ЭК или колонны меньшего диаметра. Снижение уровня жидкости в скважине при добыче УВ обуславливает возникновение сминающих нагрузок. Из-за этого колонна должна быть составлена из труб такой прочности, чтобы в процессе эксплуатации не произошло их смятия. Проектирование конструкции скважины производится в два этапаНа первом этапе выбирается метод вхождения в пласт, число обсадных колонн и глубины их спуска. Оптимальное число обсадных колонн и глубина установки их башмаков при проектировании конструкции скважин определяются количеством | зон с несовместимыми условиями проводки ствола по градиентам пластовых (поровых) давлений гидроразрыва (поглощения) пластов, прочности и устойчивости пород.

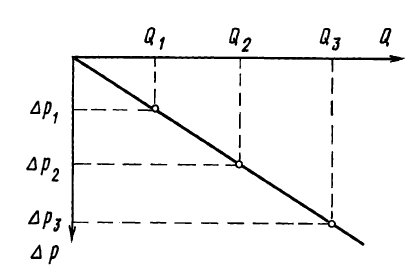

Оптимальное число промежуточных обсадных колонн и глубины уста-новки их башмаков при проектировании конструкции скважин определяются графически, по числу зон с несовместимыми условиями бурения, которые строятся сопоставлением градиентов пластовых (поровых) давлений (gradРпл), давлений гидроразрыва (поглощения) пластов (gradРгр), прочности и устойчивости пород (grad Руст)

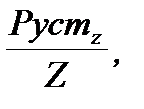

gradРплz =  МПа/м

gradРгрz = МПа/м

gradРгрz =  МПа/м

gradРустz = МПа/м

gradРустz =  МПа/м

где Р уст = Рпл·Кр – давление относительной устойчивости породы

Кр – коэффициент резерва. В газосодержащем пласте gradРпл, и gradРгр рассчитываются для кровли и для подошвы. МПа/м

где Р уст = Рпл·Кр – давление относительной устойчивости породы

Кр – коэффициент резерва. В газосодержащем пласте gradРпл, и gradРгр рассчитываются для кровли и для подошвы.

| Глубина Z, м до1200 > 1200 Кр не более 1, 1 1, 05 Диаметр эксплуатационной колонны выбирают в зависимости от назначения скважины. Для эксплуатационных и нагнетательных скважин диаметр эксплуатационной колонны принимают в зависимости от ожидаемых дебитов на разных стадиях разработки месторождения, способов эксплуатации скважины, габаритных размеров оборудования для эксплуатации и глубины скважины. Диаметр эксплуатационной колонны должен быть достаточным для выполнения в скважине капитального и текущего ремонта | |

| 3. Конструкция эксплуатационных забоев нефтяных и газовых скважин. Область их применения. Конструкция эксплуатационного забоя скважины разрабатывается для обеспечения таких функций скважины, как: механическая прочность продуктивного пласта, обеспечивающая возможность погружения необходимого оборудования, в зависимости от назначения скважины; хорошая гидравлическая проницаемость конструкции призабойной части; возможность дополнительного доступа к другим продуктивным слоям, которые не планировалось разрабатывать первоначально или их надежная изоляция; раздельное воздействие на различные прилегающие слои или отдельные части продуктивного горизонта; возможность проведения дренажа всего продуктивного слоя. | Вследствие различий условий разработки, забойная часть бурения может иметь один из нескольких конструктивных типов: открытый забой; забой, перекрытый хвостовиком эксплуатационной колонны, перфорированный предварительно; забой с фильтром; перфорированный забой. Открытый забой Открытый забой обустраивается таким образом, что эксплуатационная колонна доводится до начала разрабатываемого горизонта и в таком состоянии укрепляется раствором цемента. После этого пласт вскрывают инструментом меньшего диаметра, оставляя ствол отверстия открытым. Подобная конструкция забоя возможна только в случае, если: известно точное расположение границ разрабатываемого горизонта; толщина горизонта небольшая; пласт состоит из пород, устойчивых против обрушения; | пласт однороден и не содержит глинистых структур, подверженных обрушению вследствие разбухания; в процессе разработки необходимость в воздействии на отдельные пропластки отсутствует. Важно! Открытый забой характеризуется самой высокой гидродинамической эффективностью относительно других конструкций и по коэффициенту гидродинамического сопротивления принимается за единицу. Забой, перекрытый перфорированным хвостовиком эксплуатационной колонны Этот тип забоя используется на тех же условиях, что и открытый тип забоя, но лишен недостатков в виде обрушения пород, уменьшающих рабочий диаметр скважины. | В случае использования этого типа конструкции забоя, скважина опускается до подошвы разрабатываемого слоя и укрепляется эксплуатационной колонной с просверленной перфорацией, находящейся по всей высоте продуктивного слоя. После этого она цементируется до начала продуктивного пласта, а перфорированная часть остается открытой. Забой с фильтром Забои с фильтром служат для фильтрации от добываемого продукта песчаных примесей при разработке горизонтов с возможным образованием песчаных пробок. Забои с фильтром не имеют особого распространения в практике бурения. При строительстве забоя с фильтром обсадная колонна устанавливается до верхней границы разрабатываемого пласта и заливается раствором цемента. По ней в пласт опускается фильтр, имеющий небольшие щелевидные или круглые отверстия. | Промежуток между фильтром и трубой перекрывается сальником. Фильтры могут иметь различную конструкцию. Перфорированный забой Перфорированный забой строится следующим образом. Отверстие бурится до необходимой отметки и до установки обсадной трубы исследуется с помощью специальных геофизических средств. В результате исследования с большой точностью определяются отметки продуктивных и водоносных слоев и намечаются объекты для эксплуатации. После опускания обсадной трубы производится ее цементирование от забоя до необходимой отметки и перфорирование в районе продуктивного пласта. Бурение с перфорированным забоем получили самое широкое распространение благодаря своим преимуществам: | простота строительства скважины и проведения геологических исследований; хорошая изоляция пропластков; последующая возможность разработки пропущенных или отложенных продуктивных пластов; возможность применения различных способов воздействия на слои, прилегающие к продуктивному пласту; сохранение рабочего сечения скважины в течение долгого времени. Важно! В том случае если продуктивный слой содержит не цементированные песчаные слои, применяется установка фильтрующего элемента в зоне разработки. При этом возрастает гидродинамическое сопротивление. Но даже без фильтра перфорированный забой имеет гораздо большее сопротивление в сравнении с открытым забоем |

| 4. Методы первичного вскрытия продуктивных пластов. Книга «Заканчивание скважин» страница 50 3 основных методапервичного вскрытия ПП: -на репрессии (гидростатическое давление столба бпж превышает пластовое) -на равновесии -на депрессии (гидростатическое давление столба бпж меньше пластового) В настоящее время основной объем бурения ведется на репрессии. | В соответствии с ПБНиГП, созданное столбом раствора гидростатическое давление, должно превышать проектные пластовые давления на величину не менее: - 10% для скв. Глубинной до 1200м(интервалов 0-1200) -5% свыше 1200м. В необходимых случаях проектом может устанавливаться большая плотность раствора, но при этом противодавление на горизонты не должно превышать пластовые на 15кгс\см2(1, 5 МПа) для скв. 1200м и 25-30кгс\см2(2, 5-3МПа) свыше 1200м. | Преимуществом метода является простота реализации( не нужно спец. Технологий или технических средств) Недостатки: -Снижение коллекторских свойств пласта -поглощения бпж -опасность возникновения прихватов(из-за действия дифференциального давления на стенки скв. Против интервалов проницаемых пород) -снижение мех. Скорости разрушение г. п. на забое, обусловленное избыточным давлением столба бпж. | Вскрытие ПП на депрессии. Суть в том, что давление в скважине постоянно поддерживается ниже давления в пласте. Преимущества: -значительное повышение продуктивности ПП -сокращение затрат и времени на освоение скв. -повышение коэффициента извлечения ПП -предотвращение поглощений б. р. -снижение вероятности прихватов бур. инструмента. Но требуется азотирование скважины. | ||

| 5. Обоснование типа и размера обсадных колонн. Диаметр эксплуатационной колонны выбирают в зависимости от назначения скважины. Для эксплуатационных и нагнетательных скважин диаметр эксплуатационной колонны принимают в зависимости от ожидаемых дебитов на разных стадиях разработки месторождения, способов эксплуатации скважины, габаритных размеров оборудования для эксплуатации и глубины скважины. Диаметр эксплуатационной колонны должен быть достаточным для выполнения в скважине подземного и капитального ремонта | Для высокодебитных скважин выбор диаметра эксплуатационной колонны должен осуществляться из условий максимального использования энергии пласта с учетом капиталовложений. Диаметры промежуточных колонн и кондукторов, а также диаметры долот для бурения под каждую колонну (dд) находят из следующих соотношений: - диаметр ствола скважины под обсадную колонну с наружным диаметром по муфте (dм) dд= dм + Dн, - наружный диаметр предыдущей обсадной колонны [( dн)пред] (dн)пред = dд + 2(Dв +d), где Dн - разность диаметров между муфтой обсадной колонны и стенкой ствола скважины; | Dв- радиальный зазор между долотом и внутренней поверхностью той колонны, через которую оно должно проходить при бурении скважины от 5 до 10 мм; d - наибольшая возможная толщина стенки труб данной колонны. Расчетные значения диаметров долот уточняют по ГОСТ 20692-2003, а обсадных труб по ГОСТ 632-80 Необходимая разность диаметров скважин и муфт обсадных колонн должна выбираться исходя из оптимальных величин, установленных практикой бурения и максимально обеспечивающих беспрепятственный спуск каждой колонны до проектной глубины, а также качественное их цементирование. |

| 6. Основные элементы оснастки обсадных колонн. К технологической оснастке обсадных колонн относят набор устройств, которыми оснащают колонну для обеспечения ее спуска и качественного цементирования в соответствии с принятым методом. Башмак с направляющей пробкой Слева с бетонной пробкой, справа с чугунной. (1-корпус, 2-заглушка, 3-пробка_ Низ колонны оборудуется башмаком с направляющей пробкой. Башмак представляет собой толстостенный патрубок длиной 0, 5-0, 8 м и предназначен для предотвращения смятия низа колонны при случайных ее посадках на уступы, каверны и забой скважины. Направляющая пробка крепится к низу башмака и предназначена для направления колонны при ее спуске по стволу скважины | Над башмаком, в первом или втором стыке обсадных труб устанавливают один или два обратных клапана, которые предназначены для предотвращения поступления цементного раствора в обсадную колонну из затрубного пространства. 1 корпус 2 нажимная гайка; 3 набор разрезных шайб; 4 резиновый уплотнитель; 5 опорное кольцо; 6 шар; 7 ограничительное кольцо; 8 резиновая мембрана; 9 дроссель; 10 чугунная втулка; 11 бетонная или пластмассовая подвеска. Обратный клапан ЦКОД (рис. 11. 5) спускается в составе компоновки обсадной колонны без запорного элемента (шара) для обеспечения самозаполнения колонны буровым раствором. После спуска колонны в нее сбрасывается шар, который продавливается в обратный клапан через разрезные шайбы и резиновый уплотнительный элемент. | При использовании обратных клапанов другого типа (тарельчатые, шаровые) для остановки разделительных пробок выше него устанавливают упорное кольцо «стоп», которое представляет из себя чугунную толстостенную шайбу с уменьшенным проходным отверстием. Центраторы устанавливаются в интервалах цементирования и у устья для удобства обвязки. На практике центраторы устанавливают через 10 м в интервалах продуктивных пластов и мест искривлений ствола скважины, в остальных интервалах цементирования через 50 м. Турбулизаторы предназначены для завихрения восходящего потока цементного раствора с целью лучшего замещениябурового раствора цементным, особенно в зонах каверн. Скребки устанавливают на обсадной колонне с целью удаления глинистой корки со стенок | скважины в ин-тервалах залегания проницаемых пластов. По конструкции скребки бывают проволочными и канатными Удаление глинистых корок скребками осуществляется при промывке скважины и цементировании с расхаживанием. Поэтому расстояние между скребками не должно превышать высоту расхаживания обсадной колонны. Обычно скребки устанавливают в интервалах продуктивных пластов на расстоянии 3 м друг от друга. Кроме перечисленных обязательных элементов технологической оснастки в компоновку обсадной колонны в зависимости от выбранного способа спуска колонны и ее цементирования могут включаться разъединители, подвесные устройства, манжеты, муфты ступенчатого цементирования, отсекали пластов и другие элементы. |

| 7. Способы первичного цементирования скважин. Их достоинства и недостатки. Первичное цементирование осуществляется сразу же после спуска обсадной колонны. Цель цементирования – разобщение пластов друг от друга, повышении устойчивости стенок скважины, защите О. К. от смятия и коррозии и т. д. Виды: Одноступенчатое – Ц. Р. подается с агрегата на цем. головку, отсоединяют нижнюю пробку, закачивают необходимое количество цемента, отсоединяют верхнюю пробку и поверх нее закачивают прод. жидкость. | Нижняя пробка, двигаясь вниз садится на упорное кольцо, под действием перепада давления диафрагма в пробке разрушается, и р-р через отверстие в башмаке продавливается в заколонное пространство. С этого момента P на насосах начинает расти, в момент посадки верхней пробки давление резко (скачкообразно) растет, это является сигналом остановки. Двухступенчатое – два способа: с разрывом во времени и без разрыва. В первом случае-сначала закачивают порцию Ц. Р. в количестве, необходимом для заполнения затрубного пространства от башмака до цементировочной муфты. | Освобождают разделительную пробку и закачивают прод. жид. в объеме равном объему колонны от упорного кольца до цем. муфты. Освобождают вторую разд. пробку, которая садится на нижнюю втулку муфты, под действием перепада давления штифты срезаются, и жидкость выходит в Зак. Пр-во. Верхний интервал промывают, пока не затвердеет раствор в нижнем интервале. Затем закачивают вторую порцию Ц. Р. в интервал от муфты до цем. головки. Применяется 1-при вскрытии пластов с АВПД, 2-если при одноступ-м способе нельзя избежать поглощений, 3- если применение одноступ-го способа не рационально. | Недостатки – большой перерыв во времени между этапами цементирования. Во втором случае не ждут застывания нижней части Ц. Р., а сразу через муфту закачивают Ц. Р. в верхнюю часть зак. простр-а. (применяется когда: 1-нехватка мощности Цем. насосов для закачки в один прием. 2-необходимо использовать тамп. материалы с различными физико-мех. св-ми. 3-отсутствует достаточное количество цем. агрегатов для закачки в один прием. Недостаток – более высокое давление на пласт и стенки скв. чем в первом случае. | Манжетное цементирование – применяют при необходимости полного исключения воздействия Ц. Р. на продуктивные пласты. В оснастку низа О. К. включают цем. муфту, а на наружной поверхности укрепляют манжету в виде воронки, которая служит для предотвращения перетока Ц. Р. в область хвостовика-фильтра. Обратное цементирование – О. К. спускается без обратного клапана и упорного кольца, а устье оборудуется головками с кренами высокого давления и лубрикатором, головку соединяют трубопроводом с циркуляционной системой буровой, | К. П. скважины герметизируют превентором. Производят закачку Ц. Р. в затрубное пространство. При таком виде цем. на стенки скв. оказывается меньшее давление, достигается полное замещение промывочной жидкости. Однако качество Ц. Р. у башмака хуже вследствие его смешения с промыв. жидкостью. (Применяют: 1- если одноступ. цем невозможно из-за опасности поглощения. 2-при отсутствиидост. количества техники). |

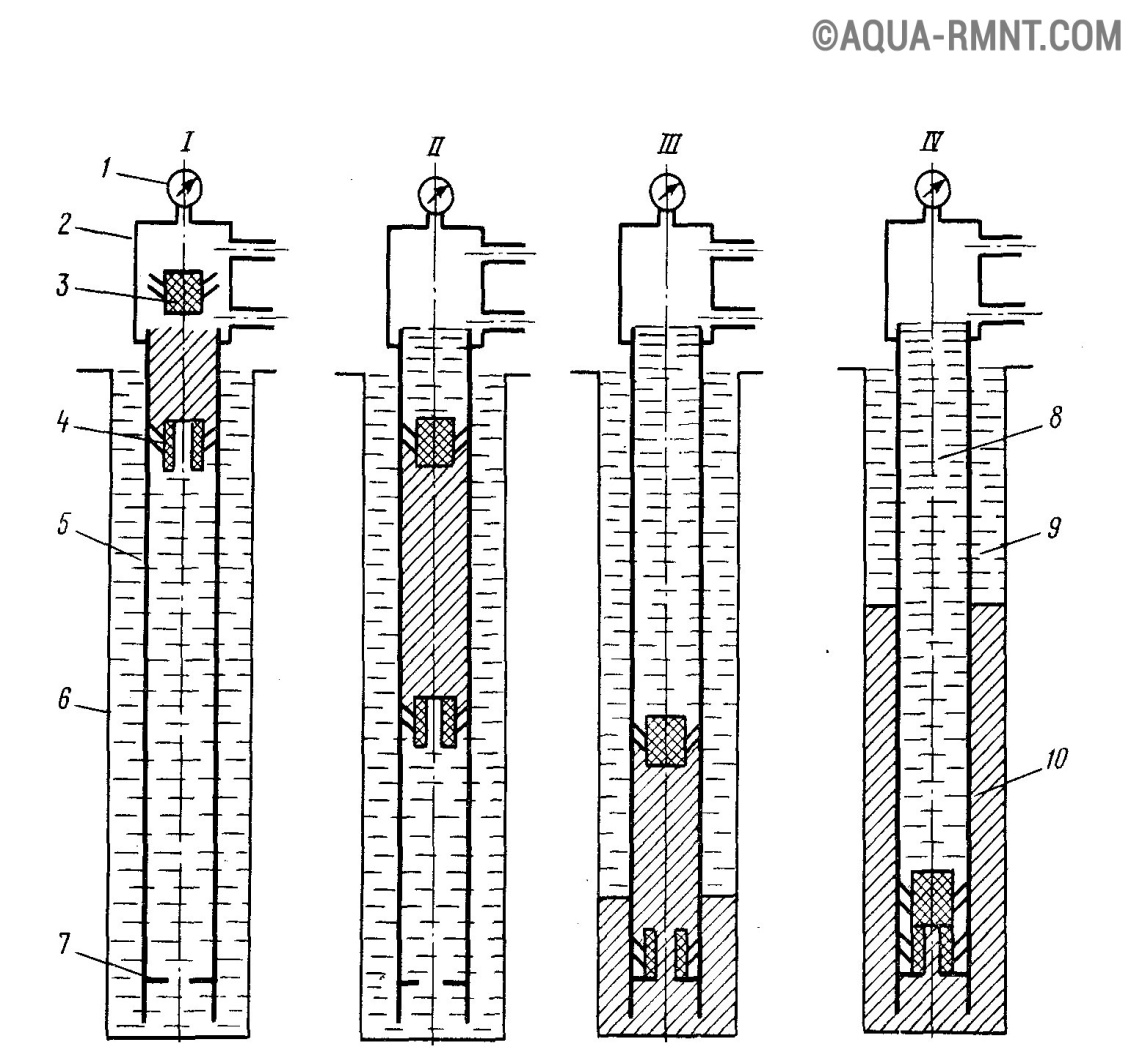

| 8. Технологическая схема процесса цементирования Схематичное изображение процесса одноступенчатого цементирования скважины: I. Начало процесса подачи цементного раствора в ствол скважины. II. Подача порции раствора, закачанного в скважину, вниз по обсадной колонне. III. Начало процесса продавливания тампонажного материала в затрубное пространство. IV. Завершение процесса продавливания тампонажного материала. Рис 1. Схема одноступенчатого (одноциклового) цементирования скважин: 1 — Манометр для контроля давления; 2 — Головка цементировочная; 3 — Пробка верхняя; 4 -Пробка нижняя; 5 — Цементируемая обсадная колонна; 6 — Стены скважины; 7 — Стоп-кольцо; 8 — Жидкость для продавливания тампонажного материала; 9 — Раствор буровой; 10 — Цементный раствор. |

| ||||

| 9Методы оценки качества цементирования скважин. Общепринятыми показателями качества крепления обсадных колонн являются: подъем цементного раствора на расчетную высоту, сплошность цементного камня в интервале цементирования, однородная плотность тампонажного раствора, герметичность колонного и заколонного пространства. Герметичность заколонного пространства определяется, по данным геофизических исследований, методами акустическойцементометрии и СГДТ (скважинным дефектомером-толщиномером). | Для оценки качества цементирования скважин необходимо применять оптимальный комплекс геофизических исследований (термометрия, радиоактивный и акустический методы). Метод термометрии следует применять в случае невозможности использования радиоактивного и акустического методов из-за ограничений (малый диаметр скважины, небольшая разница в плотностях бурового и тампонажного растворов и т. д. ) Не рекомендуется использования метод термометрии по истечении времени тепловыделения формирующимся цементным камнем, | а также в высокотемпературных скважинах и обсадных колоннах, зацементированных шлаковым или гельцементным растворами. При разнице в плотностях бурового и тампонажного растворов более 300 кг/м3 для оценки характера распределения цементного камня за колонной, изменения его плотности, а также эксцентриситета колонны рекомендуется применять радиоактивные цементомеры ЦМТУ-1 и СГДГ-2. Для определения состояния контакта цементного камня с колонной и породой следует применять акустическиецементомеры АКЦ-1 или АКЦ-2. | В целях получения наибольшей информации о качестве цементирования скважин рекомендуется проводить комплексные исследования термометрией, акустическим и радиоактивным цементомерами до и после вскрытия продуктивных пластов перфорацией. | ||

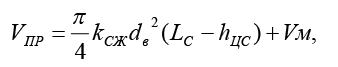

| 10 Обоснование и методика расчета процесса цементирования скважин Способ цементирования зависит от геологических условий разбуриваемой площади, высоты подъема тампонажного раствора, опасности возникновения газопроявлений, наличия необходимого количества цементировочной техники, технологической оснастки и т. д. Можно выбрать прямой (одноступенчатый, многоступенчатый, с разрывом во времени, без разрыва во времени), обратный, метод встречных заливок и др. Расчет процесса цементирования делится на следующие этапы: - обоснование необходимой плотности тампонажного раствора; - определение вида и потребного количества материалов (цемента, модифицирующих добавок, реагентов, воды для приготовления тампонажных растворов); - обоснование вида и определение объемов продавочной и буферной жидкостей; - расчет необходимого количества цементировочной техники по видам; - обоснование схемы расстановки цементировочной техники; | - определение режимов работы цементировочной техники (расчет процесса закачивания и продавливания тампонажного раствора); - определение планируемого времени цементирования, корректировка рецептуры тампонажного раствора. Обоснование плотности тампонажного раствора для цементирования вышележащих относительно продуктивного пласта интервалов производится из условия недопущения поглощения тампонажного раствора наиболее «слабым» пластом (определяется по давлению гидроразрыва из совмещенного графика давлений) и наиболее полного вытеснения буровой промывочной жидкости из затрубного пространства Объем тампонажного раствора определяется объемом кольцевого пространства в интервале цементирования. Цементирование может быть осуществлено «бездобавочным» тампонажным портландцементом на всю высоту, либо частично. В последнем случае, оставшаяся часть заполняется облегченным (утяжеленным) тампонажным раствором. | Продавочная жидкость необходима для продавливания тампонажного раствора в заколонное пространство. Необходимый объем продавочной жидкости рассчитывается

где kсж - коэффициент сжимаемости промывочной жидкости, принимается равным kсж = 1, 02 – 1, 05; dв – внутренний диаметр колонны, м; Lс – длина скважины по ее оси, м; Vм – объем трубопроводов, связывающих цементировочные агрегаты с цементировочной головкой, м3, принимается равным – 0, 5 м3.

Обсадную колонну, спущенную в скважину, цементируют при помощи цементировочных агрегатов и цементосмесительных машин.

Цементно-смесительная машина служит для механизированного приго-товления цементного раствора. Количество цементировочных агрегатов (ЦА), работающих совместно с конкретной цементно-смесительной машиной определяется производительно-стью смесителя по тампонажному раствору

и суммарной производительностью насосов высокого давления у ЦА, где kсж - коэффициент сжимаемости промывочной жидкости, принимается равным kсж = 1, 02 – 1, 05; dв – внутренний диаметр колонны, м; Lс – длина скважины по ее оси, м; Vм – объем трубопроводов, связывающих цементировочные агрегаты с цементировочной головкой, м3, принимается равным – 0, 5 м3.

Обсадную колонну, спущенную в скважину, цементируют при помощи цементировочных агрегатов и цементосмесительных машин.

Цементно-смесительная машина служит для механизированного приго-товления цементного раствора. Количество цементировочных агрегатов (ЦА), работающих совместно с конкретной цементно-смесительной машиной определяется производительно-стью смесителя по тампонажному раствору

и суммарной производительностью насосов высокого давления у ЦА,

| производящих закачку приготовленного рас-твора в скважину. Эти производительности должны соответствовать друг другу. В процессе закачивания тампонажного раствора возможны следующие осложнения: - поглощение тампонажного раствора из-за превышения давления в заколонном пространстве над пластовым; - разрыв сплошности потока жидкостей. Для предупреждения этих осложнений, обоснования режима заканчивания и продавливания тампонажного раствора строятся зависимости: 116 Рцг = f(Qi • Vжi), Ркпз = f(Qi • Uжi) где Рцг и Ркпз – давление на цементировочной головке и в кольцевом простран-стве в интервале продуктивного пласта (на забой скважины), МПа. Рцг = Ркпс – Рт + Δ Рт + Δ Ркп + Ру Ркпз = Ркпс + Δ Ркп где Qi – производительность всех цементировочных агрегатов, участвующих в процессе цементирования м3/с; | Ркпс, Рт, Руст – гидростатические давления составных столбов жидкостей в кольцевом пространстве, в трубах и на устье, соответственно, МПа; VЖi – объемы закачиваемых жидкостей, м3; Рт, Ркп – гидродинамические давления, обусловленные движением жидкостей в трубах в кольцевом пространстве, МПа. Процесс закачивания жидкостей начинают с максимальной производительностью постепенно снижая ее до минимальной. Последние 1 - 1, 5 м3 продавочной жидкости закачивают одним агрегатом на 1-ой скорости. Продолжительность процесса цементирования tц складывается из времени необходимого для приготовления тампонажного раствора и заполнения ею ос-реднительной емкости, освобождения разделительной пробки, на закачивание тампонажного раствора и продавочной жидкости в обсадную колонну. t=Vбж/Qбж + Vтр/Σ qца + Σ Vпр. i/Qi + (600÷ 800) Время tц, как правило, не должно превышать 75% срока начала загустевания тампонажного раствора tзаг: tц ≤ 0, 75tзаг. | |

| 11. Методика расчета обсадных колонн на прочность. Выбор обсадных труб и расчет обсадных колонн на прочность проводятся с учетом максимальных ожидаемых избыточных наружных и внутренних давлений при полном замещении бурового раствора (жидкости глушения) пластовым флюидом или газожидкостной смесью, снижении уровня в процессе освоения или механизированной добыче, нагрузок, возникающих в результате пространственного искривления скважин, а также осевых нагрузок на трубы и агрессивности флюида на стадиях строительства и эксплуатации. При расчете обсадных колонн должны быть использованы нормативные документы, согласованные с Госгортехнадзором России. | Прочность кондукторов, технических колонн и установленного на них противовыбросового оборудования должна обеспечить: - герметизацию устья скважины в случаях газоводонефтепроявлений, выбросов и открытого фонтанирования с учетом превышения дополнительного давления, необходимого для глушения скважины, не менее чем на 10 %; - устойчивость (сохранение целостности) при воздействии гидростатического давления столба бурового раствора максимальной плотности; - противостояние воздействию максимальных сжимающих нагрузок в случаях открытого фонтанирования или поглощения с падением уровня бурового раствора, а также в интервалах залегания склонных к текучести пород. | Методика расчета обсадных колонн сводится к определению наружных избыточных Рнии внутренних избыточных Рви давлений, а также растягивающих нагрузок Q. Условия прочности колонны: - на смятие [Рн]=Рн. из/Ксм Рниz£ Ркр/n1, - на разрыв [Рв]=Рв. кр/k2 Рвиz£ Рт/n2, - на растяжение Q=Рстр/k3 Q £ Рст/n3 Рв. кр - внутреннее критическое давление; k3 - коэффициент запаса прочности | |||

| 12. Определение коэффициента восстановления проницаемости после воздействия буровых растворов по данным лабораторных исследований. Исследования осуществляются на автоматизированных установках типа FDES-650Z, FDTES-100-140 и аналогичных в условиях, приближенных к пластовым. Испытания проводятся на естественных образцах горной породы правильной цилиндрической формы с выдержанным диаметром при термобарических условиях, моделирующих условия залегания пласта. Исследования осуществляются в условиях статической и динамической фильтрации бурового раствора. Диапазон изменения коэффициента проницаемости по жидкости от 0, 1 до 5000 ∙ 10-3 мкм2. Оборудование установки системы Coretestsystems FDES - 650Z Для проведения лабораторных исследований в условиях статической фильтрации бурового раствора может использоваться оборудование Coretestsystems FDES - 650Z, позволяющее моделировать процесс | фильтрации бурового раствора через колонку кернов в условиях, приближённых к пластовым (горное давление до 68, 9 МПа, поровое до 51, 7 МПа, температура до 150 0 С). В качестве модели призабойной зоны используется колонка естественных кернов диаметром 30 мм с идентичными стратиграфическими и физико-емкостными свойствами. Образцы кернов приготавливаются по стандартной методике в соответствие с требованиями ОСТа 39-181-85. Для определения проницаемости по жидкости используется модель пластового флюида, в качестве которой, в основном, применяется керосин. Метод измерения и его сущность Суть метода заключается в сравнении проницаемостей по жидкости колонки кернов до, и после воздействия бурового раствора. Кольматационная зона после воздействия бурового раствора определяется путём последовательного извлечения кернов из колонки с последующим сравнением проницаемостей. | ||||

| 13 Способы ликвидации и консервации скважин. Ликвидация скважин без эксплуатационной колонны. Ликвидация скважины без эксплуатационной колонны в зависимости от горно-геологических условий вскрытого разреза производится путем установки цементных мостов в интервалах залегания высоконапорных минерализованных вод (Ка = 1, 1 и выше) и слабопродуктивных, не имеющих промышленного значения залежей углеводородов. Высота цементного моста должна быть на 20 м ниже подошвы и на столько же выше кровли каждого такого горизонта. Над кровлей верхнего пласта с минерализованной водой, а также на границе залегания пластов с пресными и минерализованными водами (если они не перекрыты технической колонной) устанавливается цементный мост высотой 50 м. В башмаке последней технической колонны устанавливается цементный мост с перекрытием башмака колонны не менее чем на 50 м. | Наличие мостов проверяется разгрузкой бурильного инструмента или насосно-компрессорных труб с усилием, не превышающим предельно допустимую удельную нагрузку на цементный камень. Установленный в башмаке последней технической колонны цементный мост, кроме того, испытывается методом гидравлической опрессовки. Оборудование устьев и стволов при ликвидации скважин со спущенной эксплуатационной колонной. При подъеме цемента за эксплуатационной колонной выше башмака предыдущей колонны (технической колонны или кондуктора) устанавливаются цементные мосты против всех интервалов перфорации, интервалов негерметичности, установки муфт ступенчатого цементирования, в местах стыковки при секционном спуске эксплуатационной и технической колонн, интервале башмака кондуктора (технической колонны). Если по решению пользователя недр производится отворот незацементированной части эксплуатационной колонны, то | устанавливается цементный мост высотой не менее 50 м на " голове" оставшейся части колонны. Оставшаяся часть скважины заполняется незамерзающей нейтральной жидкостью. При отсутствии цементного камня за эксплуатационной колонной ниже башмака кондуктора или технической колонны, если в этот промежуток попадают пласты-коллекторы, содержащие минерализованную воду или углеводороды, то производится перфорация колонны и цементирование под давлением с установкой цементного моста в колонне, перекрывающего указанный интервал, и на 20 м ниже и выше с последующей опрессовкой, проведением исследований по определению высоты подъема цемента и качества схватывания. При ликвидации скважин с нарушенной колонной из-за аварии или корродирования эксплуатационной колонны вследствие длительных сроков эксплуатации проводятся исследования по определению наличия и качества цемента за колонной, цементирование в интервалах его отсутствия и установка цементного моста в колонне с перекрытием | всей прокорродировавшей части колонны и на 20 м выше и ниже этого интервала, с последующей опрессовкой оставшейся части колонны. Ликвидация скважин со смятой эксплуатационной колонной производится путем установки цементных мостов в интервалах перфорации и смятия колонн и на 20 м ниже и на 100 м выше этих интервалов перфорации и смятия колонн. При нахождении скважины на территории подземного газового хранилища допускается (в целях контроля за межколонными пространствами) оборудование устья без установки тумбы по схеме, согласованной с территориальными органами Госгортехнадзора России. По скважинам, вскрывшим малодебитные, низконапорные пласты (Ка £ 1, 1), допускается принимать консервационные цементные мосты в качестве ликвидационных при условии, что мост перекрывает верхние отверстия перфорации не менее чем на 50 м. | Консервация скважин. Консервация скважин осуществляется, в основном, тремя способами: изоляцией продуктивного пласта цементными мостами; созданием противодавления на пласт жидкостями глушения и перекрытием ствола скважины пакерующими устройствами. В газовых скважинах, оснащенных подземным оборудованием, цементные мосты не устанавливаются, трубное пространство перекрывается глухой пробкой, выше нее ствол скважины заполняется инвертным (эмульсионным) раствором. Расконсервацию скважин производят разбуриванием цементного моста или извлечением пакерующего устройства, а вызов притока - снижением депрессии на продуктивный пласт. При ликвидации разведочных скважин устанавливаются цементные мосты против всех интервалов испытания, интервала установки муфты ступенчатого цементирования, в местах стыковки при секционном спуске эксплуатационной и технической колонн. В эксплуатационных скважинах цементные мосты устанавливаются выше продуктивного горизонта и в башмаке кондуктора. | |

| 14 Способы освоения скважин. Освоение скважин - комплекс работ по вызову притока жидкости (газа) из пласта в скважину, обеспечивающего ее продуктивность в соответствии с локальными (местными) добывными возможностями пласта или с достижением необходимой приемистости (для нагнетательных скважин). После бурения, вскрытия пласта и перфорации обсадной колонны призабойная зона скважины, особенно поверхность вскрытой части пласта, бывает загрязнена тонкой глинистой взвесью или глинистой коркой. Поэтому и в результате некоторых других физико-химических процессов образуется зона с пониженной проницаемостью, иногда сниженной до нуля. | Цель освоения - восстановление естественной проницаемости пород призабойной зоны и достижение притока, соответствующего добывным возможностям скважины или нормальной приемистости нагнетательных скважин. Сущность освоения скважины заключается в создании депрессии, т. е. перепада между пластовым и забойным давлениями, с превышением пластового давления над забойным. Достигается это двумя путями: либо уменьшением плотности жидкости в скважине, либо снижением уровня (столба) жидкости в скважине Таким образом, можно выделить следующие шесть основных способов вызова притока: замена скважинной жидкости на более легкую, | компрессионный метод, аэрация, откачка глубинными насосами, тартание, поршневание. (Скорее всего в вопросе подразумевается только эксплуатационные скважины- не нагнетательные) Перед освоением на устье скважины устанавливают арматуру в соответствии с применяемым методом и способом эксплуатации скважины. В любом случае на фланце обсадной колонны устанавливают задвижку высокого давления на случай необходимости перекрытия ствола. Замену скважинной жидкости производят следующим образом. После перфорации эксплуатационной колонны в скважину до фильтра опускают насосно-компрессорные трубы. | Затем в кольцевое пространство между эксплуатационной колонной и спущенными трубами нагнетают воду. Буровой раствор, находящийся в скважине, вытесняется из нее по трубам. Если после замены бурового раствора водой возбудить скважину (т. е. вызвать приток) не удается, то переходят на промывку скважины нефтью. После промывки скважины (прямой или обратной) водой или дегазированной нефтью можно достигнуть уменьшения забойного давления: Продавка с помощью сжатого газа или воздуха (газлифтный способ освоения). Сущность метода заключается в нагнетании сжатого газа или воздуха в кольцевое пространство между подъемными трубами и обсадной колонной. | Сжатый газ (воздух) вытесняет жидкость, заполняющую скважину, через спущенные в нее насосно-компрессорные трубы на дневную поверхность. Аэрация - процесс смешения жидкости с пузырьками сжатого газа (воздуха). При аэрации за счет постепенного смешения сжатого газа (воздуха) и жидкости, заполняющей скважину (бурового раствора, воды, нефти), уменьшается плотность жидкости и тем самым плавно снижается давление на забой. Для аэрации к скважине кроме водяной (нефтяной) линии от насоса подводят также газовую (воздушную) линию от компрессора. Жидкость и газ (воздух) смешиваются в специальном смесителе (эжекторе) или газопроводящей линии скважины, | и аэрированная жидкость (газожидкостная смесь) нагнетается в ее затрубное пространство. При замене жидкости, находящейся в скважине, этой смесью давление на забой снижается, и, когда оно становится меньше пластового, нефть начинает поступать из пласта в скважину. Освоение с помощью скважинных насосов применяют в скважинах, которые предполагается эксплуатировать глубинно-насосным способом. В некоторых случаях перед спуском насосных труб забой очищают с помощью желонки. Если ствол и забой чисты, то в скважину спускают насосно-компрессорные трубы, штанговый насос, устанавливают станок-качалку, и пускают скважину в эксплуатацию. Точно так же осваивают скважины, которые будут эксплуатироваться погружными электронасосами. |

| 15 Методы опробования и испытания пластов. Для оценки продуктивности разреза применяют косвенные и прямые методы. Косвенные методы позволяют получить характеристики, косвенным образом указывающие на присутствие нефти или газа в исследованном интервале. К косвенным методам относятся оперативный геологический контроль в процессе бурения и геофизические методы исследования в скважине. Прямые методы базируются на непосредственных свидетельствах о присутствии нефти или газа (отбор пробы, получение притока и т. д. ). Прямые методы требуют вызова притока нефти или газа из пласта. Наиболее полная информация об исследуемых нефтегазовых объектах может быть получена при использовании прямых методов, т. е. основанных на вызове притока из пласта. В задачу исследования прямым методом входят такие вопросы, как выявление возможности получения притока нефти или газа из исследуемого объекта, отбор проб пластовой жидкости для изучения ее состава и свойств, установления соотношения компонентов в пластовом флюиде, | оценка возможного дебита из исследуемого объекта, измерение пластового давления, получение исходных данных для первоначальной оценки коллекторских свойств объекта, вскрытого скважиной. В группе прямых методов выделяют стационарные и экспресс-методы. Стационарные методы предполагают, что исследование ведут на установившемся режиме фильтрации. Например, метод пробной эксплуатации, когда наблюдения ведутся в течение длительного времени (до месяца и более), и метод установившихся отборов, когда наблюдения и замеры проводят на нескольких режимах, доведенных до стабилизации притока, позволяют получить характеристику пласта и эксплуатационных возможностей скважины. Исследования по экспресс-методу требуют значительно меньше времени. В основе его лежит контроль за восстановлением давления в ограниченном объеме, сообщающиеся с продуктивным пластом после вызова притока из него. | Иногда в малодебитных скважинах применяют экспресс-метод исследования на приток, когда его контролируют по восстановлению предварительно сниженного уровня жидкости в скважине. По технологии, применяемым техническим средствам и объему получаемой информации исследования по экспресс-методу можно подразделить на испытание и опробование. Задача опробования - вызвать приток флюида из пласта, отобрать его пробу для анализа, определить свободный дебит скважины. При проведении испытаний ставятся более широкие задачи. Практикуют два метода исследования скважин: " снизу вверх" и " сверху вниз". При исследовании по методу " снизу вверх" скважину доводят до проектной глубины, закрепляют обсадной колонной и цементной оболочкой за ней. Испытания начинают с самого нижнего объекта, для чего обсадную колонну против этого пласта перфорируют, осуществляют вызов притока, | отбирают пробы пластовой жидкости и проводят необходимые измерения. После завершения испытания нижнего объекта устанавливают цементный мост или резиновый тампон выше перфорированного участка, рассчитанный на перепад давления до 25 МПа. Затем перфорируют обсадную колонну против выше расположенного объекта, испытывают его и переходят к следующему объекту, перемещаясь вверх. Отсюда и название метода " снизу вверх". Виды испытателей пластов: Испытателя пластов, спускаемого на колонне труб. Его применяют для испытания объектов сразу после их вскрытия, и поэтому при соблюдении правильной технологии испытания он позволяет получить наиболее достоверную оценку незагрязненного буровым раствором пласта. Испытатель пластов применяют и в обсаженных скважинах, в частности, при испытании пластов с низким пластовым давлением, | для очистки призабойной зоны, для испытания обсадных колонн на герметичность и выявления в них участков нарушения герметичности и при других работах, когда в ограниченном объеме ствола скважины надо создать депрессию. Современныйпластоиспытатель включает в себя инструменты, аппараты и приборы, скомпонованные воедино для выполнения функций, необходимых при испытании пласта и проведении измерений. Такой испытатель называется комплектом испытательных инструментов (КИИ). Гидравлический испытатель пластов - главное звено пластоиспытателя - оснащен уравнительным и приемным клапанами. Уравнительный клапан в открытом состоянии обеспечивает гидравлическую связь между подпакерным и надпакерным пространствами, | уравнивая в них гидростатическое давление, а также служит для пропуска жидкости при спуске и подъеме КИИ во избежание эффекта поршневания. По истечении определенного промежутка времени после закрытия уравнительного клапана срабатывает специальное гидравлическое реле времени, управляющее приемным клапаном. Он открывает доступ пластовому флюиду в бурильную колонну над пластоиспытате-лем. Реле времени срабатывает под воздействием сжимающей нагрузки, возникающей при частичной разгрузке бурильной колонны на забой (на 60-120 кН). По окончании испытания под действием растягивающего усилия приемный клапан закрывается. Многоцикловой гидравлический испытатель пластов позволяет при однократном спуске проводить несколько полных циклов испытаний пласта. Каждый цикл включает две основные операции: вызов притока из пласта и регистрацию восстановления давления. В комплект МИГ входит многоцикловой испытатель пластов ИПМ-2 конструкции СевКавНИПИнефти. |

| 16 Классификация портландцементов по ГОСТу-1581-96. В соответствии с ГОСТом 1581-96 портландцементы классифицируются: 1)По вещественному составу: I -тампонажный портландцемент бездобавочный; I-G - тампонажный портландцемент бездобавочный с норми- рованными требованиями при водоцементном отношении, равном 0, 44; I-H -тампонажный портландцемент бездобавочный с нормированными требованиями при водоцементном отношении, равном 0, 38; | II - тампонажный портландцемент с минеральными добавками; III - тампонажный портландцемент со специальными добавками, регулирующими плотность цементного теста. 2) По плотности цементного теста цемент типа III: - облегченный (Об); - утяжеленный (Ут). 3) По температуре применения цементы типов I, II и III для: - низких и нормальных температур (15-50) °С; - умеренных температур (51-100) °С; - повышенных температур (101-150) °С. | 4) По сульфатостойкости: а) типы I, II, III - обычный (требования по сульфатостойкости не предъявляют); - сульфатостойкий (СС); б) типы I-G и I-H - высокой сульфатостойкости (СС-1); - умеренной сульфатостойкости (СС-2). | |||

| 17 Методы испытания обсадных колонн на герметичностъ. Испытание колонны на герметичность - преследует цель проверки успешности спуска колонны и производства заливки цементного раствора. Испытание на герметичность основано на создании разности давлений в колонне и в затрубном пространстве. В тех случаях, если внутри колонны обсадных труб имеется цементный стакан, т. е. столб цемента у башмака колонны, испытание производится путем создания в обсадной колонне давления. Если по какой-либо причине цементный стакан в колонне не остается, то испытание на герметичность производится и путем опрессовки, и путем снижения уровня раствора в колонне. | Величина давления при опрессовке или снижении уровня зависит от диаметра обсадных труб и глубины скважин. Испытание обоими методами производится во всех случаях, если отмечаются какие-либо отклонения от нормального хода процесса цементажа, несовпадения отметки цементного стакана с запроектированной или неудовлетворительных результатов опрессовки. Кроме того, обоими методам испытания на герметичность пользуются, как правило, во всех разведочных скважинах | ||||

| 18 Обратный способ цементирования обсадных колонн В этом случае обсадная колонна спускается без обратного клапана и упорного кольца, а устье оборудуется головкой с кранами высокого давления и лубрикатором, головку соединяют трубопроводом с циркуляционной системой буровой, заколонное пространство скважины герметизируют превентором. Цементный раствор закачивают непосредственно в заколонное пространство, вытесняемая им продавочная жидкость поднимается вверх по обсадной колонне и через устьевую головку и трубопровод направляется в очистную систему. После того как первая порция тампонажного раствора войдет в башмак колонны, насосы останавливают, | краны на устьевой головке закрывают и скважину оставляют в покое на период твердения раствора. При обратном цементировании на стенки скважины оказывается меньшее давление, достигается полное замещение промывочной жидкости. Однако, качество цементного раствора против башмака хуже вследствие смешения последнего с промывочной жидкостью. Обратное цементирование целесообразно применять: - если из-за опасности поглощения одноступенчатое цементирование невозможно - при отсутствии достаточного количества техники. | ||||

| 19. Технология цементирования обсадных колонн прямым одноступенчатым и ступенчатым способами. Одноступенчатое цементирование осуществляется в тех случаях, когда скважина не имеет осложнений. Перекрываемые пласты не поглощают раствор, высота перекрытия ствола скважины цементным раствором позволяет цементировать при однократной подаче цементного раствора. После спуска в скважину обсадной колонны на верхней муфте укрепляют промывочную головку, обвязывают её с насосами буровых установок, и приступают к промывке скважины. Перед закачкой цементного раствора в колонну спускают нижнюю пробку и одновременно включают цементосмесительные машины для приготовления цементного раствора и насосы цементировочных агрегатов для закачивания приготовляемого раствора в скважину. После закачки цементировочного раствора сбрасывают верхнюю пробку и приступают к закачиванию продавочной жидкости. В колонне цементировочный раствор движется между двумя пробками, которые отделяют его от бурового раствора. Объём продавочной жидкости строго контролируется. Нижняя пробка, проталкиваемая цементным раствором, садится на упорное кольцо, после чего давлением жидкости продавливается диафрагма пробки, и | цементный раствор из колонны через образовавшееся отверстие пробки и башмак колонны поступает в затрубное пространство. Когда остаётся 1-2 м³ продавочной жидкости, закачиваемой в скважину, интенсивность её закачки снижается. Одним-двумя агрегатами на пониженных режимах работы цементировочных насосов ведут процесс до посадки верхней пробки на нижнюю. Момент схождения пробок называется моментом «стоп» и характеризуется повышением давления. Давление при схождении пробок не должно превышать 5-10% раб. давления. По окончанию цементирования сбрасывают давление в колонне до нуля и оставляют её в покое до тех пор, пока цементный раствор за колонной не затвердеет. При проведении прямого одноступенчатого цементирования в большинстве случаев пользуются одной (верхней) цементировочной пробкой. Отказ от применения нижней пробки ведёт к увеличению объёма смеси цементного раствора сбуровым, что отрицательно сказывается на качестве крепления верхних интервалов скважины, и процесс продавки цементного раствора в большинстве случаев ведётся при повышенных давлениях. Ступенчатое цементирование Ступенчатое цементирование (двух- или трёх-) применяется в следующих случаях: 1. тампонажный раствор не может быть поднят на требуемую высоту в одну ступень по | геологическим, техническим или иным причинам; 2. в зоне подъёма тампонажного раствора имеются пласты с резко различающимися температурами, оказывающими заметное влияние на сроки схватывания раствора; 3, отсутствует тампонажный раствор, сроки схватывания которого обеспечивали бы безаварийное проведение цементирования во времени; 3. на буровую нельзя одновременно вызвать расчётное количество цементировочного оборудования; 4. отсутствует необходимое количество тампонажного материала; 5. процесс цементирования второй ступени колонны необходимо провести с разрывом во времени. Процесс двухступенчатого цементирования проводится в две стадии с использованием специальной муфты. В начале цементируется нижняя часть колонны, затем верхняя. Двухступенчатое цементированиеосуществляется в следующем порядке. При спуске обсадной колонны на выбранной глубине устанавливают заливочную муфту. Для восстановления циркуляции через муфту в её корпусе просверлены два заливочных отверстия и четыре отверстия с резьбой для стопоров. В комплект муфты входят две пробки – нижняя и верхняя. Эти пробки имеют резиновые манжеты для уплотнения и резиновые кольца для предохранения пробки от разрушения при её посадке в гнездо. Цементирование заливочной муфтой | осуществляется в два приёма. В начале колонны закачивают первую нижнюю порцию цементировочного раствора, этот раствор продавливается с началом первой порции продавочной жидкости, равной внутреннему объёму колонны от муфты до условного положения упорного стоп-кольца в башмаке колонны. Во избежание перекачки цементировочного раствора и оголения башмака колонны высоту цементировочного стакана несколько завышают (40-50 м) в расчёте на последующее его разбуривание. По окончании прокачивания первой порции продавочной жидкости в колонну спускают нижнюю пробку, открывающую муфту и закачивают вторую порцию продавочной жидкости, количество которой соответствует внутреннему объёму колонны от устья скважины до места установки муфты. Можно вместо второй порции продавочной жидкости закачивать сразу цементировочный раствор для второй ступени. В этом случае цементирование будет непрерывным. Пробка, дойдя до муфты, плотно садится в нижнее гнездо и при избыточном давлении 2-3 МПа срезает стопорные болты нижнего внутреннего цилиндра, который движется вниз и открывает заливочное отверстие. При этом давление в насосах падает, циркуляция раствора через башмак колонны прекращается и ведётся через отверстие муфты. На этом заканчивается первая ступень цементирования скважины. | Цементирование второй ступени может быть проведено через какое-то время или же сразу по окончании цементирования первой ступени. После окончания процесса цементирования первой ступени, приступают к соответствующей подготовке. Заполняют ёмкость агрегатов водой и продавочной жидкостью и устанавливают смесительные машины. После этого закачивают в колонну вторую верхнюю порцию цементировочного раствора, вставляют верхнюю пробку и далее ведут работы, как при обычном цементировании. Пробка, дойдя до муфты, садится в верхнее гнездо, под действием избыточного давления стопорные болты верхнего цилиндра срезаются и он, сдвинувшись в нижнее положение, перекрывает отверстие муфты. В этот момент давление на насосах резко возрастает. Как только оно достигает заданной величины, цементирование считают законченным. Герметичность перекрытия отверстий проверяют открытием крана на цементировочной головке. Отсутствие обратного движения жидкости через кран свидетельствует о том, что отверстия муфты закрыты герметично. При этом цементировочного стакана в колонне в интервале муфты не остаётся. При применении заливочной муфты низ колонны оборудуют двумя обратными клапанами, которые препятствуют | поступлению цементного раствора обратно при промывке колонны через заливочное отверстие муфты. Ниже и выше муфты на расстоянии 2-3 м устанавливают по одному пружинному фонарю для её центровки в скважине. Упорное кольцо в башмаке колонны не устанавливается. Если цементный раствор за колонной поднимают на большую высоту, то муфту устанавливают на середине интервала проектной высоты подъёма. Если изолируют два продуктивных горизонта, то муфту устанавливают ниже верхнего горизонта на 10-30 м. Во всех случаях двухступенчатого цементирования муфту рекомендуется устанавливать против пачек глин или других низкопроницаемых пород. |

20. Оценка качества первичного вскрытия продуктивных пластов.

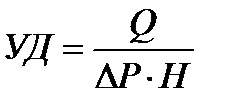

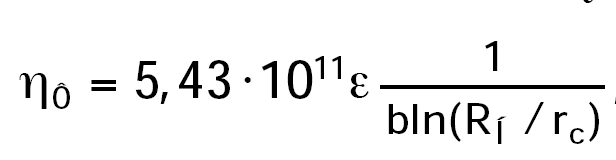

За критерий оценки качества вскрытия продуктивного пласта бурением (первичное вскрытие) принято считать относительную продуктивность (отношение фактической продуктивности пласта к потенциально возможной, т. е. теоретической). Качество вскрытия оценивают также по удельному дебиту скважины Qу. т/сутки·м и удельной продуктивности qуд. За удельный дебит принимается количество добываемой нефти Q в тоннах за сутки на 1 м эффективной толщины пласта h, т. е.

Под удельной продуктивностью понимают удельный дебит на 1 ат перепада давления в системе скважина - пласт (депрессии) — Δ Р

Под удельной продуктивностью понимают удельный дебит на 1 ат перепада давления в системе скважина - пласт (депрессии) — Δ Р

Дебит скважины

Время выхода на режим

Индекс продуктивности

•

Дебит скважины

Время выхода на режим

Индекс продуктивности

•

| Относительная продуктивность

Скин-фактор

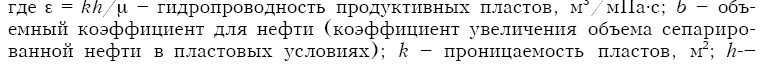

Коэффициент продуктивности - отношение дебита к депрессии:

Q = дебит скважины, м3/сут

Δ P = депрессия, МПа (пластовое давление – давление в скважине)

Удельный дебит (попытка привязаться к эффективной мощности вскрытого пласта):

H = вскрытая нефтенасыщенная мощность, м.

Фактический коэффициент продуктивности. Определяют по индикаторным диаграммам, которые строят по результатам исследования скважин на сложившихся режимах отбора продукции.

Индикаторная диаграмма отображает зависимость дебита от депрессии

Потенциальный коэффициент продуктивности скважины

уравнению Дюпюи потенциальный дебит скважины:

H = вскрытая нефтенасыщенная мощность, м.

Фактический коэффициент продуктивности. Определяют по индикаторным диаграммам, которые строят по результатам исследования скважин на сложившихся режимах отбора продукции.

Индикаторная диаграмма отображает зависимость дебита от депрессии

Потенциальный коэффициент продуктивности скважины

уравнению Дюпюи потенциальный дебит скважины:

Разделив правую и левую части уравнения на Δ р получим выражение для определения

Разделив правую и левую части уравнения на Δ р получим выражение для определения

| потенциального коэффициента продуктивности

Относительная продуктивность (ОП)

Отношение расчетного дебита, продуктивности или удельного дебита к теоретически возможному (потенциально достижимому)

Надежность расчета потенциально возможного дебита скважин

мощность пласта, расположение в нем ствола скважины

анизотропия коллекторских свойств

гидропроводность в пластовых условиях

пластовое давление, радиус дренирования, влияние соседних скважин

– «эталонный» скин-фактор

Скин-фактор и дебит скважины

Относительная продуктивность (ОП)

Отношение расчетного дебита, продуктивности или удельного дебита к теоретически возможному (потенциально достижимому)

Надежность расчета потенциально возможного дебита скважин

мощность пласта, расположение в нем ствола скважины

анизотропия коллекторских свойств

гидропроводность в пластовых условиях

пластовое давление, радиус дренирования, влияние соседних скважин

– «эталонный» скин-фактор

Скин-фактор и дебит скважины

Δ Р – перепад давления

Δ Р – перепад давления

| k – естественная проницаемость коллектора H – эффективная мощность коллектора (величина депрессии) μ – вязкость пластового флюида (нефти) Ψ – геометрический фактор зоны дренажа (0. 472) re – радиус зоны дренажа rw – радиус скважины S – скин-фактор Положительное значение Скин-эффекта свидетельствует о наличии дополнительных фильтрационных сопротивлений в ПЗП, отрицательное – их отсутствие. Скин = 0 означает отсутствие какого-либо загрязнения Скин> 0 означает загрязнение ПЗП Скин< 0 означает улучшение гидропроводности ПЗП |

| |

| 21 Технологические жидкости для первичного вскрытия. Значительная глинистость пород, слагающих продуктивный пласт, требует особого подхода к его вскрытию. Для предотвращения набухания глинистых пород часто используются ингибированные буровые растворы, т. е. растворы с добавками чаще всего минеральных солей (хлористого калия/кальция, извести и т. п. ). Наиболее эффективные с точки зрения ингибирования глин растворы, содержащие до 5 % KCl, требуют в свою очередь специальной обработки полимерами, приведению к минимуму глинисто-коллоидных компонентов в них для регулирования и оптимизациифильтрационных и реологических характеристик. Создание ингибирующих растворов возможно на основе минеральных солей и полимеров. Наиболее эффективными явл-ся применение соединений KCl, KOH, фосфаты калия, являющихся поставщиками ионов калия, которые замедляют расширение набухающих глин и сланцев. Высокий уровень содержания таких химических соединений во многих БР активирует флокуляцию глин за счет сжатия двойного электрического слоя. Это позволяет ограничить диспергирование сланцев. Весьма неоднозначно влияние на фильтрацию БР оказывают хим. реагенты, применяемые для стабилизации. | Так, водные растворы большинства известных хим. реагентов снижают проницаемость пласта-коллектора значительно больше, чем тех. вода. Причем механизмы такого снижения проницаемости могут быть совершенно различны. Наличие в нефти асфальтено-смолистых веществ, которые являются эмульгаторами, зачастую способствует образованию эмульсий, закупоривающих пор и каналы коллектора и препятсвующих продвижению нефти к забою скважины. ПАВ, дающие эффект в одном случае, могут приводить к противоположному эффекту в другом случае. Таким примером могут служить ПАВ или комбинации на основе анионо-активных веществ, которые положительно изменяют свойство фильтрата БР, одновременно гидрофилизирует поверхность порового канала, уменьшая фазовую проницаемость для углеводородных жидкостей. Одной из задач в области заканчиванияскв является создание рецептур БР, обеспечивающих максимальную сохранность коллекторских свойств ПП и перфожидкостей, не загрязняя пласт при вторичном вскрытии и освоении скв. В наст. время за рубежом из всех типов БР наиболее широкое распространение получили безглинистые ингибированные растворы на основе биополимеров и растворы на углеводородной основе (РУО). | Последние обладают повышенной пожароопасностью и требуют дополнительных дорогостоящих мероприятий по охране окр. среды. С целью исключения части недостатков РУО, пожароопасности, сложности приготовления, высокой стоимости используют инвертные эмульсии на основе УВ жидкости с высоким содержанием воды. Основными требованиями, предъявляемым ктакого рода эмульсиям является их устойчивость против обращения фаз и разрушения. В частности, применяемые в наст. время высококонцентрированные инвертные эмульсионные растворы (ВИЭР), разработанные ВНИИБТ, обладают низкой агрегативной устойчивостью, и их использование практически невозможно при наличии водопоглощающих или водопроявляющих пластов. Наиболее приемлемым с эконом. итехнологич. точки зрения методом обеспечения сохранности продуктивных зон нужно признать использование синтетических ПАВ, изменяющих физико-химическую природу фильтрата, что позволяет вместе сдругими технологическими приемами обеспечить наименьшее снижение проницаемости нефтенасыщенных коллекторов. В буровой практике при вскр ПП все больше применение находят безглинистые БР. Однако переход на бурение с применением безглинистых БР первоначально было обусловлен стремлением повышения мех. скорости проходки за счет | снижения содержания тв. фазы в БР и следовательно, сокращение сроков строительства скважин. В НПО Бурение была разработана технологическая жидкость, которая представляет собой псевдопластическую в пластовых условиях гелеобразного вида основой которой является нефть или стабильный газоконденсат. Недостатком является повышение реологических свойств, неприемлемое при проводке скважины (УВ=480с). Федосовым разработана рецептура безглиистого полимерно-гидрогелевого раствора типа Экориш на основе уксусного железа (III). Эти системы обладают недиспергирующим действием и высокой флокулирующей способностью пород различного минералогического состава, явялются сильнейшими ингибиторами глинистых пород, предовращающие их набухание, диспергирование и образование избыточных объемов. Реологической особенностью этих растворов является псевдоплатстичность, в результате чего улучшается очистка забоя и увеличивается мех. скорость. На предприятиях Западной Сибири применяли растворы бишофита и кристаллогидрата хлорида магния. С использованием этой соли можно получить раствор плотностью до 1300кг/м3. Однако раствор бишофита такой плотности имеет температуру кристаллизации около 3 градусов цельсия, что затрудняет его приготовление и применение в условиях севера. | В институте ТатНИПИнефть была разработана рецептура облегченного полимер-мелового БР. Сохранение коллекторских свойств, а точнее меньшее повреждение пласта, достигается за счет незначительного содержания в растворе глинистой составляющей и наличия химически активной тв. фазы, которая создает искусственный защитный экран. Клампитом Р. предложен безглинистый БР, в состав которого входят гидролизованный полиакриламид- 0, 048-0, 48%, гидросульфит натрия- 0, 13%, бихромат натрия-0, 13%, вода. Раствор имеет низкие флокулирующие свойства. Химические реагенты, применяемые для приготовления раствора, дорогие и дефицитные. Зобниным И. предложен БР для качественного вскрытия ПП, содержащий в своем составе биополимер, каустическую или кальцинированную соду, карбонат натрия, крахмал, хлористый калий, мраморную крошку, пеногаситель и биоцид. Состав системы очень сложный и регулирование параметров жидкости в промысловых условиях может быть невозможным. В последнее время в мировой практике бурения для вскр. ПП применяют БР, содержащие в своем составе полисахариды. Так, Окуневым М. С., Сергиенко Л. П. и др. предложен безглинистый БР для вскр. ПП, содержащий КМЦ 0, 8-1, 2 %, запечную пыль, уловленную электрофильтрами | цементообжиговых печей 16, 8-37, 2 %, борную кислоту 0, 1 % и воду. Оригинальные и нетрадиционно используемые реагенты, дают возможность применения раствора только в единичных случаях. Наиболее перспективным направлением, в создании рецептуры БР явялются исследования полимерсолевых составов без содержания тв. фазы. В случаях необходимости использования растворов плотностью выше 1400, возможно добавление инертного утяжелителя, при условии обеспечения отсутствия его отрицательного влияния на проницаемость прискважинной зоны коллектора. | |

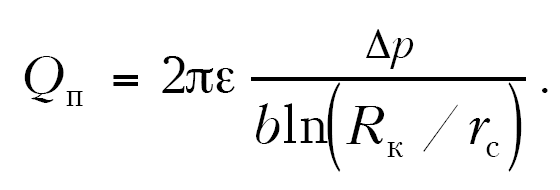

| 22. Методы вторичного вскрытия продуктивных пластов. В общем случае при вторичном вскрытии пластов перфорацией необходимо преодолеть слой скважинной жидкости (5-10 мм), стенку стальной трубы (6-12 мм), толщину цементного камня (в зависимости от фактического диаметра скважины 25-50 мм и более), а также толщину зоны призабойной закупорки коллектора, которая в зависимости от типа коллектора и влияния на него отрицательных факторов вскрытия бурением может находиться в пределах от 40-50 до 100-150 мм и более. Таким образом, главное предназначение процесса перфорации - преодолеть указанные препятствия и установить гидродинамическую связь со скважиной, | а также обеспечить эффективность проведения различных мероприятий по интенсификации притоков и увеличению проницаемости призабойной зоны. Основная задача вторичного вскрытия - создание совершенной гидродинамической связи между скважиной и продуктивным пластом без отрицательного воздействия на коллекторские свойства призабойной зоны пласта, без значительных деформаций обсадных колонн и цементной оболочки. Решение этой задачи обеспечивается выбором условий перфорации, перфорационной среды, оптимальных для данных условий типоразмера стреляющей аппаратуры и плотности перфорации. | Пулевая перфорацияпроисходит с применением пулевых перфораторов, которые представляют собой короткоствольные пушечные системы, в которых пули разгоняются по стволу благодаря энергии расширения пороховых газов и, получив достаточную кинетическую энергию на выходе из нее, пробивают препятствие. Кумулятивная перфорация. Кумулятивная перфорация осуществляется стреляющими перфораторами, не имеющими пуль или снарядов. Прострел преграды достигается за счет сфокусированного взрыва. Такая фокусировка обусловлена конической формой поверхности заряда ВВ, облицованной тонким металлическим покрытием (листовой медью толщиной 0, 6 мм). Энергия взрыва в виде тонкого пучка газов - продуктов облицовки пробивает канал. | Кумулятивная струя приобретает скорость в головной части до 6-8 км/с и создает давление на преграду (0, 15- 0, 3) 106 МПа. При выстреле в преграде образуется узкий перфорационный канал глубиной до 350 мм и диаметром в средней части 8-14 мм. Размеры каналов зависят от прочности породы и типа перфоратора. Кумулятивные перфораторы разделяются на корпусные и бескорпусные (ленточные). Корпусные перфораторы после их перезаряда используются многократно. Бескорпусные - одноразового действия. Перфораторы спускают на кабеле (имеются малогабаритные перфораторы, спускаемые через НКТ), а также на насосно-компрессорных трубах. выделяетсяиз металлической облицовки. | Гидропескоструйная перфорация (ГПП) - это метод, по которому образовывающиеся каналы проходят через колонну труб, цементное кольцо и углубляются в породу под действием кинетической энергии потока жидкости с песком, сформированного в насадках. Торпедирование скважин. Торпедная перфорация осуществляется аппаратами, спускаемыми на кабеле, и отличается от пулевой перфорации тем, что для выстрела используют разрывной снаряд, снабженный взрывателем замедленного действия. Снаряд снабжен детонатором накального типа. При остановке снаряда происходит взрыв внутреннего заряда, в результате чего происходит растрескивание окружающей породы.

| На 1 м длины обычно пробивают не более четырех отверстий, так как при торпедной перфорации нередки случаи разрушения обсадных колонн. При торпедировании в пласте образуется каверна, от которой во все стороны расходится сеть трещин, в результате чего повышается проницаемость пород в призабойной зоне и увеличивается дебит скважины. Перфорация при депрессии на пласт - наиболее прогрессивный способ вторичного вскрытия пласта, так как в момент создания перфорационных каналов под воздействием больших градиентов давлений возникает интенсивный приток нефти или газа из пласта в скважину, вследствие чего происходит самоочищение перфорационных | |

| 23 Основные факторы, влияющие на качество цементирования скважин Требования к тампонажным материалам для цементирования скважин определяется геолого-техническими условиями в скважинах. Раствор сохранять свою подвижность во время транспортирования в заколонное пространство и сразу после окончания процесса затвердеть в безусадочный камень с выполнением физико-механических свойств. Все эти процессы проходят в стволе скважины, где температуры и давления изменяются с глубиной, имеются поглощающие и высоконапорные пласты, а так же пласты с наличием минерализованных вод, нефти и газа. При таких колеблющихся условий один тип цемента или она и та же рецептура тампонажного раствора не могут быть приемлемы одинаково. | Заколонное пространства скважины - эта место где формируется и впоследствии работает и разрушается тампонажный камень, оно представляет собой " сосуд" без строго " выраженного" дна ограниченная стенками скважины и наружной поверхностью обсадной колонны. Объем и расстояние между стенками не являются постоянными, что при транспортировании тампонажного раствора так и в процессе работы тампонажного камня. Конфигурация стенки скважины меняется по длине и по периметру что является одной из принципиальных особенностей формирования цементного камня в условиях скважины. Чем " неправильнее" форма т. е. чем больше она отличается от цилиндрической, тем на много труднее вытеснить буровой раствор из заколонного пространства и соответственно чем больше выступов и сужений и чем они резче, | тем больше при использовании шлаковых растворов образуются водных карманов вдоль ствола скважины. Из заколонного пространства скважины вытеснить буровой раствор полностью невозможно. Для обеспечения процесса цементирования с наибольшим вытеснением бурового раствора тампонажным следует выполнять мероприятия. Необходимо обеспечивать контактирования тампонажного раствора со стенкой скважины и обсадной колонной. Выполнение целого комплекса мероприятий с расхаживанием обсадных колонн при использовании скребков и других приспособлений изменит условия формирования тампонажного раствора. Стадия бурения позволяет обеспечить форму ствола, приближающую к конфигурации цилиндра, а следственно повысить качество цементирования скважины. Одним из факторов цементирования скважины является: | Подвижность тампонажного раствора. Его подвижность т. е. способность прокачиваться по трубам в течении необходимого для проведения процесса цементирования времени. Подвижность (растекаемость ) раствора устанавливается благодаря конусу АзНИИ. Для глубоких скважин с малым зазорам растекаемость растворов рекомендуется повышать до 22 см. Раствор считается соответствующим ГОСТУ, если диаметр расплывающегося раствора не меннее 18 см при водоцементном отношении 0, 5 Плотность тампонажного раствора. Это критерий оценки качества тампонажного раствора. Колебание его плотности при цементировании показывает на изменение его водоцементного отношения, это является нарушение технологического режима. Уменьшении плотности приводит к ухудшению свойств камня. Следует строго контролировать изменение плотности тампонажного раствора при цементировании и не допускать отклонения от заданной величины, что составляет 0, 02 г/см3 | Сроки схватывания тампонажного раствора. С помощью этих параметров определяется пригодность тампонажного раствора для транспортирования в заколонное пространство скважины. Для определения этих сроков при температуре 22 и 75 С применяют прибор, называемый иглой Вика. Сроки схватывания растворов подбирают исходя из конкретных условий. Консистенция тампонажного раствора. Для цементирования глубоких высокотемпературных скважин необходимо устанавливать изменения загустевания (консистенции )тампонажных растворов во времени в процессе их перемешивания. Дляопределение этого параметра применяют консистометры КЦ-3 и КЦ-4. Вспенивание. При закачки раствора в скважину необходимо обеспечить точность подсчета объема прокачиваемого раствора. При приготовлении раствора очень часто образуется очень много пены что дает неверное представление об количестве закаченного раствора в скважину. | Способность раствора к вспениванию определяют в лаборатории. Водоотдача цементного раствора. Нестабильность раствора - его расслоение, образование зон воды и цементного теста, несплошности цементного камня в заколонном пространстве скважины. Мероприятия по повышению стабильности тампонажных растворов - уменьшение их водоотдачи. Механическая прочность цементного камня. Она характеризуется пределами прочности на изгиб образцов-балочек. Прочность по ГОСТу должен обладать цементный камень на 2-е сутки твердения в водной среде при некоторой температуре. В зацементированном заколонном пространстве скважине могут возникать растягивающие, сжимающие и изгибающие напряжения. | |

| 24 Особенности проектирования конструкций скважин, имеющих в разрезе мерзлые горные породы В районах многолетних мерзлых пород к конструкции скв. Предъявляют дополнительные требования: 1Конструкция скв. Должна обеспечивать надежную сохранность устья и околоствольного пространства в процессе всего цикла строительства и эксплуатации за счет применения технических средств. 2Кондуктор должен перекрывать толщу неустойчивых при протаивании пород-криолитозоны. Башмак необходимо располагать ниже этих пород(не менее 50м) в устойчивых отложениях. | 3Глубина спуска кондуктора должна исключать гидравлический разрыв пластов выше башмака, при достижении в стволе скважины давления равного пластовому. 4Для успешной проводки скв после перекрытия мерзлых пород и последующей, эксплуатации, тепловое воздействие ее на породы с отр. Температурой необходимо свести к минимуму. 5Необходимо оценить величины сминающих нагрузок и проверить прочность конструкции в целом при цикличном растеплении и смерзании многолетнемерзлых пород, вызванных вынужденными остановками эксплуатирующихся скважин. |

| ||||