- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

1. Сырье. 2.Продукты. 3. Реагенты. 4.Материалы. II. Регенерация растворителя из раствора деасфальтизата. III. Регенерация растворителя из раствора асфальта

Практическая работа

Изучение процесса деасфальтизации гудрона пропаном

1. Нарисовать технологическую схему и описание процесса деасфальтизации.

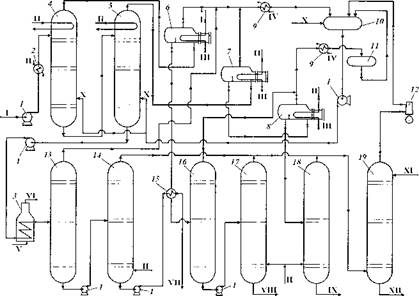

Рис. 1. Принципиальная схема установки деасфальтизации гудрона пропаном: 1 — насос; 2, 15 — теплообменники; 3 — печь; 4, 5 — экстракторы 1-й и 2-й ступеней; 6, 7, 8— испарители пропана; 9 — холодильник; 10, 11 — емкости; 12 — компрессор; 13, 14— колонны отпарки пропана от асфальта; 16, 17— отпарные колонны для деасфальтизата 1-й ступени; 18 — отпарная колонна для деасфальтизата 2-й ступени; 19 — водяной конденсатор смешения для осушки пропана; 1 — гудрон; 11 — пар; III — конденсат; IV — хладагент; V — топливный газ; VI — дымовые газы; VII — асфальт; VIII — деасфальтизат 1-й ступени; IX — деасфальтизат 2-й ступени; X — пропан; XI — вода; XII — вода на очистку

Принципиальная технологическая схема установки деасфальтизации представлена на рисунке 1.

Сырье I, подогретое в теплообменнике 2, поступает в экстракционную колонну 4. В нижнюю часть колонны подается жидкий пропан X. Раствор деасфальтизата 1-й ступени уходит из верхней части колонны 4, а раствор асфальта в пропане из нижней части колонны 4 поступает в колонну 5, в нижнюю часть которой также подается жидкий пропан X. Раствор асфальта в пропане после колонны 5 подогревается в печи 3 и идет в колонну 13, где отгоняется сухой пропан, а затем в колонну 14, где за счет подачи водяного пара отгоняется влажный пропан. Из нижней части колонны 14 отбирается асфальт VII.

Из экстракционной колонны 4 смесь деасфальтизата 1-й ступени с пропаном поступает в испаритель 6. После отпарки основной массы пропана он подогревается в теплообменнике 15 и направляется в колонну 16, где за счет снижения давления отпаривается еще часть пропана. Из нижней части колонны 16 раствор деасфальтизата 1-й ступени подается в колонну 17, где с помощью водяного пара окончательно отгоняется пропан. Из нижней части колонны 17 выводится деасфальтизат 1-й ступени VIII. Из верхней части экстракционной колонны 5 смесь деасфальтизата 2-й ступени с пропаном поступает в испаритель 7, а затем в испаритель 8. Окончательно пропан отпаривается в колонне 18, где получают деасфальтизат 2-й ступени IX.

Пары пропана под давлением 2, 7 МПа из испарителей 6 и 7 и колонны 13 конденсируются в холодильнике 9 и собираются в емкости 10. Пары пропана из испарителя 8 и колонны 16 под давлением 1, 9 МПа конденсируются в холодильнике 9 и собираются в емкости 11, откуда пропан поступает в емкость 10. Газообразный пропан и водяные пары из колонн 14, 17 и 18 охлаждаются за счет смешения с водой в колонне 19. Водяные пары конденсируются, а пропан с верха колонны 19 компрессором 12 сжимают до рабочего давления и направляют в емкость 10.

2. Пользуясь данными составьте таблицу характеристика сырья и готовой продукции.

Таблица 1 Характеристика сырья и готовой продукции

| Наименование сырья, готовой продукции | ОСТ, ТУ, СТО, СТП | Показатели качества, подлежащие проверке | Норма ОСТ, ТУ, СТО, СТП |

| 1. Сырье. | |||

| 1. 1. Гудрон

| СТП ПР 7-2001

| 1. Вязкость условная, определяемая вискози- метром с отверстием 5 мм при 80 °С, с: | |

| 1 сорт | не менее 25 | ||

| 2 сорт | 20 – 25 | ||

| 3 сорт | менее 20 | ||

| 2. Температура вспышки в закрытом тигле, °С: | |||

| для гудрона АВТ-1, 2, 4 | |||

| 1 сорт | не ниже 230 | ||

| 2 сорт | не ниже 210 | ||

| 3 сорт | не ниже 200 | ||

| для гудрона АВТ-5 | |||

| 1 сорт | не ниже 240 | ||

| 2 сорт | не ниже 230 | ||

| 3 сорт | не ниже 220 | ||

| 2. Продукты. | |||

| 2. 1. Деасфальтизат | СТП ПР 56-2003 | 1. Вязкость кинематическая при 100 °С, мм2/с: | |

| 1 сорт | не менее 23, 0 | ||

| 2 сорт | не менее 20, 0 | ||

| 3 сорт | не менее 17, 0 | ||

| 2. Коксуемость, %: | |||

| 1 сорт | не более 1, 2 | ||

| 2 сорт | не более 1, 3 | ||

| 3 сорт | не более 1, 35 | ||

| 3. Цвет, единицы ЦНТ: | |||

| 1 сорт | не более 5, 5 | ||

| 2 сорт | не более 6, 0 | ||

| 3 сорт | не более 7, 5 | ||

| 4. Коэффициент рефракции при 50 °С: | |||

| 1 сорт | не более 1, 5030 | ||

| 2 сорт | не более 1, 5050 | ||

| 3 сорт | не более 1, 5070 | ||

| 2. 2. Асфальт | СТП ПР 8-2001 | 1. Температура вспышки, определяе- мая в открытом тигле, °С: | не ниже 210 |

| 2. Температура размягчения, КИШ), °С: | не ниже 28 | ||

| 3. Реагенты. | |||

| 3. 1. Фракция пропановая

| ТУ 0272-023- -00151638-99

| 1. Массовая доля компонентов, %: | Марка А |

| сумма углеводородов С1 и С2, не более | 2, 0 | ||

| сумма углеводородов С3, не менее | 96, 0 | ||

| вт. ч. пропилена, не более | 0, 2 | ||

| сумма углеводородов С4 и выше, не более | 3, 0 | ||

| суммауглеводородов С5 и выше, не более | отс. | ||

| 2. Массовая доля сероводорода, %, не более | 0, 003 | ||

| 3. Содержание свободной воды и щелочи | отс. | ||

| 3. 2. Щелочь (разбавленный гидроксид натрия) | СТП 010400- 401099-96 | 1. Массовая доля едкого натра (концентра- ция щелочного раствора), %: | |

| марка А (для защелачивания газообраз-ного пропана ) | не менее 15 | ||

| марка В (отработанная щелочь) | не более 2, 0 | ||

| 4. Материалы. | |||

| 4. 1. Газ топливный | СТП ПР 71-2004 | 1. Объемная доля сероводорода, %, не более | 0, 25 |

| 2. Объемная доля суммы углеводородов С5 и выше, %, не более | 5, 0 | ||

| 3. Плотность при 20 °С, кг/м3 | Не нормируется, определение обязательно | ||

| 4. Теплота сгорания, низшая при 20 °С, ккал/м3 | Не нормируется, определение обязательно | ||

| 4. 2. Топливо жидкое для технологических установок | СТП ПР 35-2002

| 1. Вязкость условная при 80 °С, градусы ВУ, не более | 5, 5 |

| 2. Массовая доля серы, %, не более | 0, 5 | ||

| 3. Массовая доля воды, %, не более | следы | ||

| 4. Температура вспышки в открытом тигле, °С, не ниже | |||

3. Пользуясь данными составьте таблицу аналитический контроль процесса деасфальтизации

Таблица 2 Аналитический контроль технологического процесса

| Наименование стадии процесса, анализируемый продукт | Контролируемые показатели | Нормативные документы на методы измерений (испытаний, контроля анализов) | Норма | Частота контроля | |

|

1. Сырье | |||||

| Гудрон | 1. Вязкость условная, определяемая вискозиметром с отверстием 5 мм при 80 °С, с: 1 сорт 2 сорт 3 сорт | ГОСТ 11503 |

не менее 25 20 – 25 менее 20 | По наполнению при работе с переключениями или 1 раз в сутки при работе «с ходу» | |

| 2. Температура вспышки в закрытом тигле, °С: - для гудрона АВТ-1, 2, 4 1 сорт 2 сорт 3 сорт - для гудрона АВТ-5 1 сорт 2 сорт 3 сорт | ГОСТ 6356 |

не ниже 230 не ниже 210 не ниже 200

не ниже 240 не ниже 230 не ниже 220 | |||

|

2. Продукты | |||||

| Деасфальтизат

| 1. Вязкость кинематическая при 100 °С, мм2/с: 1 сорт 2 сорт 3 сорт | ГОСТ 33 |

не менее 23, 0 не менее 20, 0 не менее 17, 0 | 3 раза в сутки, резервуары по наполнению при работе с переключениями или 1 раз в сутки при работе «с ходу» установок селективной очистки масел | |

| 2. Коэффициент рефракции при 50 °С: 1 сорт 2 сорт 3 сорт | СТП МИ 7 |

не более 1, 5030 не более 1, 5050 не более 1, 5070 | |||

| 3. Цвет, единицы ЦНТ: 1 сорт 2 сорт 3 сорт | ГОСТ 20284 |

не более 5, 5 не более 6, 0 не более 7, 5 | |||

| 4. Коксуемость, %: 1 сорт 2 сорт 3 сорт | ГОСТ 8852 |

не более 1, 2 не более 1, 3 не более 1, 35 | |||

| 5. Плотность при 20 °С, кг/м3: | ГОСТ 3900 | не нормируется | По требованию | ||

| Асфальт | 1. Температура вспышки, определяемая в открытом тигле°С, не ниже | ГОСТ 4333 |

| По требованию 1 числа каждого месяца | |

| 2. Температура размягчения (КИШ) °С, не ниже | ГОСТ 11506 | 1 раз в сутки | |||

|

3. Реагенты | |||||

| Фракция пропановая | 1. Массовая доля компонентов, %: - сумма углеводородов С1 и С2, не более - сумма углеводородов С3, не менее вт. ч. пропилена, не более - сумма углеводородов С4 и выше, не более - сумма углеводородов С5 и выше, не более 2. Массовая доля сероводорода %, не более 3. Содержание свободной воды и щелочи | ГОСТ 10679 ГОСТ 10679 ГОСТ 10679 ГОСТ 10679 ГОСТ 10679 ГОСТ 11382 или ГОСТ 22985 По п. 5. 2. ТУ 0272-023-00151638-99 | Марка А 2, 0 96, 0 0, 2 3, 0 отс. 0, 003 отс. | Марка В 4, 0 90, 0 10, 0 10, 0 1, 0 0, 003 отс. | Каждой партии |

| Пропан | 1. Углеводородный состав, % 2. Массовая доля сероводорода 3. Содержание свободной щелочи и воды | ГОСТ 10679 ГОСТ 222985 по п. 5. 2. ТУ 0272-023- -00151638-99 | Не нормируется

| 1 раз в неделю | |

| Щелочь марки А (длязащелачи- ваниягазообраз- ного пропана) | 1. Содержание NaOH, %, не менее | СТП 010400- | по требованию, послеприема | ||

| Щелочь марки В (отработанная щелочь) | 1. Содержание NaOH, %, не более | СТП 010400- | 2, 0 | 2 раза в неделю | |

|

4. Материалы | |||||

| Газ топливный | 1. Углеводородный состав 2. Низшая теплота сгорания ккал/м3, не менее 3. Плотность при 20 оС, кг/м3 | ГОСТ 14920 ГОСТ 22667 СТП 010400-401093 п. 1. 2 | не нормируется, определение обязательно | по требованию | |

| Дымовыегазы | Коэффициент избытка воздуха, не более | ГОСТ 5439 | 1, 5 | 2 раза в месяц | |

4. Используя данные составьте таблицу нормы технологического режима

Таблица 3 Нормы технологического режима

| Наименование стадий процесса, аппараты, показатели режима | Номер позиции прибора на схеме | Единица измерения | Допускаемые пределы технологических параметров | Требуемый класс точности измерительных приборов |

| 1. Экстракция | ||||

| 1. Температура поступления сырья в Т-1 | TIR 39 | °С | 80 - 120 | 2, 5 |

| 2. Температура сырья из Т-1 в Е-10 | TIR 40 | °С | 100 - 140 | 2, 5 |

| 3. Давление в Е-10 | PRC 50 | кгс/см2 | 1 – 4 | 2, 0 |

| 4. Температура пропана перед К-1 | TIR 106 | °С | 45 – 65 | 3, 5 |

| 5. Температура пропана перед К-2 | TIR 108 | °С | 45 – 65 | 3, 5 |

| 6. Давление на приеме насоса Н-2, (Н-3), не выше | PIR 138а PIR 138б | кгс/см2 | 1, 5 2, 0 | |

| 7. Перепад давления на уплотнение насоса Н-2 (Н-3) | PDIRSA 132 PDIRSA 133 | кгс/см2 | 30-35 | 1, 5 |

| 8. Экстракция в колонне К-1: | ||||

| -температура низа К-1 | TIR 23 | °С | 50 – 70 | 3, 5 |

| -температура верха К-1 | TIR 41 | °С | 75 – 90 | 3, 5 |

| -давление | PIRC 49 | кгс/см2 | 36 – 40 | 2, 0 |

| 9. Экстракция в колонне К-2: | ||||

| -температура низа К-2 | TIR 47 | °С | 50 – 70 | 3, 5 |

| -температура верха К-2 | TIR 44 | °С | 75 – 90 | 3, 5 |

| 10. Соотношение расхода сырья и расхода пропана | FIRC 1: FIRC 7 FIRC 3: FIRC 9 | - | 1: 4, 5 - 1: 8 | |

|

II. Регенерация растворителя из раствора деасфальтизата | ||||

| 1. Отпарка основной массы растворителя в испарителях: | ||||

| - температура в Э-1 Э-1а | TIRC 17 TIR 95 | °С °С | 80 - 110 80 - 110 | 2, 0 2, 0 |

| - температура в Э-2 Э-2а | TIRC 19 TIR 59 | °С °С | 80 - 110 80 - 110 | 2, 0 2, 0 |

| - температура в Э-3 Э-3а | TIRC 61 TIR 43 | °С °С | 140 - 160 140 - 160 | 2, 0 2, 0 |

| - давление в Э-1, 1а, Э-2, Э-2а, не выше | по месту | кгс/см2 | 1, 5 | |

| - давление в Э-3, Э-3а, не выше | поместу | кгс/см2 | 1, 5 | |

| 2. Отделение частиц деасфальтизата от паров пропана: | ||||

| - температура в колонне К-6 | TIR 78 | °С | 120 – 160 | 2, 0 |

| - давление в колонне К-6, не выше | поместу | кгс/см2 | 1, 5 | |

| 3. Отпарка растворителя от деасфальтизата в колонне К-3: | ||||

| Отстойная часть К-3 | ||||

| - температура | TIR 83 | °С | 120 – 160 | 2, 0 |

| - давление | PI PIRC 56 | кгс/см2 | 3 – 6 | 1, 5 2, 0 |

| Отпарнаячасть К-3 | ||||

| - температура | TIR 71 | °С | 130 – 180 | 2, 0 |

| - давление, не выше | PIRC 36 | кгс/см2 | 2, 0 | 1, 5 |

| - расходпара | FIR 14 | кг/ч | 380 – 560 | 4, 0 |

|

III. Регенерация растворителя из раствора асфальта | ||||

| 1. Нагревраствораасфальта в печи П-2р: | ||||

| - температураасфальта навыходеизпечи | TIRCA 112 TIRSA 113 | °С | 230 – 270 | 1, 5 |

| - температура пара на выходе из печи | TIR 183 | °С | 230 – 350 | 2, 0 |

| - температуранаперевалахпечи, невыше | TIRSA 115 A – TIRSA 115 D | °С | 2, 0 | |

| - давлениеасфальтового раствора, невыше | PIRA 211 (PIRSA 212) | кгс/см2 | 1, 5 2, 0 | |

| 2. Испаритель асфальта Е-27р: | ||||

| - температура, не выше | TIR 50, TIR 66 | °С | 2, 0 | |

| - давление, не выше | поместу | кгс/см2 | 1, 5 | |

| 3. Испарительная колонна К-7: | ||||

| - температура, не выше | TIR 78, TIR 80 | °С | 2, 0 | |

| - давление, не выше | поместу | кгс/см2 | 1, 5 | |

| 4. Отпарка остатков пропана из асфальта в К-5: | ||||

| Отстойная часть: температура | TIR 81 | °С | 220 – 270 | 2, 0 |

| - давление | PIRC 57 | кгс/см2 | 3 – 6 | 2, 0 |

| Отпарная часть: | ||||

| - температура | TIR 65 | °С | 220 – 270 | 2, 0 |

| - давление, не выше | PIRC 37 | кгс/см2 | 2, 0 | 1, 5 |

| - расход пара | FIR 12 | кг/ч | 400 – 700 | 4, 0 |

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|