- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Порядок виконання роботи

Лабораторна робота №2

Тема: „Дослідження взаємозв’язку навантаження і деформації стержня. “

Мета роботи. Експериментальна перевірка закону Гука.

Установка і матеріали

Установка для виконання експерименту. Досліджується деформація порожнистого болта з вуглецевої сталі Ст3.

Теоретична частина

Працездатність конструкційних матеріалів, які сприймають різні навантаження, визначається геометричними розмірами виробу та їхніми механічними властивостями. Знання механічних властивостей матеріалу дає можливість конструктору при проектуванні і розрахунку деталей машин та елементів конструкцій на міцність, а також для призначення матеріалу, з якого їх треба виготовити, встановити межу безпечної експлуатації.

Механічні властивості матеріалів визначають експериментально в лабораторних умовах на зразках, форма і розміри яких встановлені відповідними стандартами.

Механічні випробування мають велике значення не тільки для розрахунків на міцність, але і для контролю якості нових матеріалів, перевірки відповідності їх механічних властивостей вимогам стандартів.

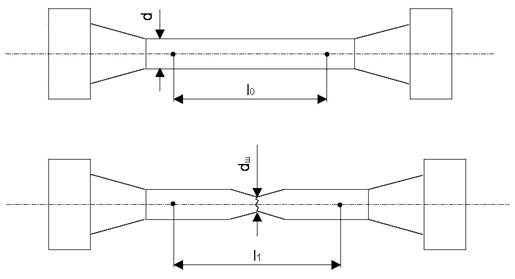

За результатами механічних випробувань розтягуванням можна передбачити поведінку матеріалів при стисканні, зсуві, вигині, скручуванні. Для матеріалів і сплавів найбільш інформативним дослідженням є випробування на розтягування (стискання) при статичному навантаженні. Випробування виконують на зразках круглого, іноді прямокутного перерізу (Рис. 2. 1).

Рис. 2. 1. Ескіз стандартного зразка на випробування матеріалів на розтягування.

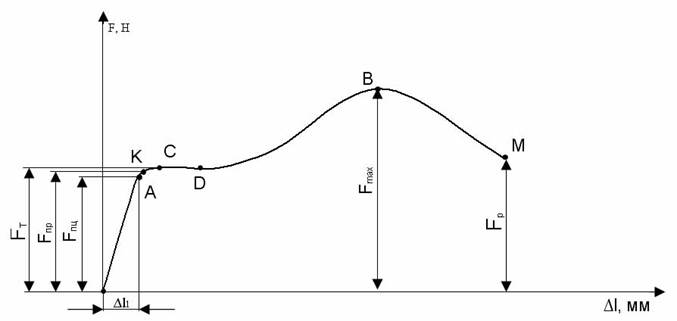

Механічні випробування проводять на універсальних машинах, що оснащені динамометром (силовимірювач) і пристроєм для автоматичного запису діаграми розтягування в координатах сила F – абсолютне подовження ∆ l, яку називають діаграмою розтягування (Рис. 2. 2. ). Абсолютним подовженням називають збільшення довжини зразка:

∆ l=l1-l0,

де l0 – початкова довжина,

l1 – довжина після деформації.

Рис. 2. 2. Діаграма розтягування F—∆ l.

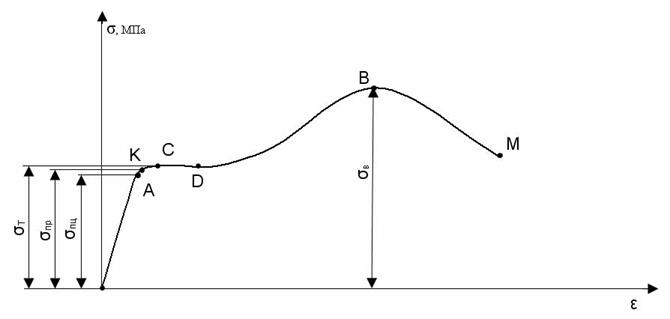

Діаграма розтягування F—∆ l характеризує властивості конкретного зразка, так як залежить від його розмірів. Чим більша довжина зразка, тим більше його абсолютне подовження при однакових силах навантаження. Щоб діаграми розтягування не залежали від розмірів зразків, а характеризували властивості матеріалу, на осі ординат відкладають напруження:

, (1)

, (1)

де  — площа поперечного перерізу зразка до випробування.

— площа поперечного перерізу зразка до випробування.

На осі абсцис відкладають відносне подовження:

, (2)

, (2)

де  — абсолютне подовження зразка при навантаженні.

— абсолютне подовження зразка при навантаженні.

Оскільки величини  і

і  постійні, то діаграма

постійні, то діаграма  —

—  (Рис. 2. 3) буде мати такий же вигляд, як і F—∆ l і відрізняється від неї тільки масштабами.

(Рис. 2. 3) буде мати такий же вигляд, як і F—∆ l і відрізняється від неї тільки масштабами.

На діаграмі розтягування показані характерні точки, що відображають стан зразка в різні моменти випробування. Її умовно поділяють на чотири зони.

Перша зона (ділянка ОА) відповідає пружнім деформаціям матеріалу зразка, величина яких прямо пропорційна силі, що розтягує. Найбільше напруження, для якого справедливий закон Гука, називається межею пропорційності:

. (3)

. (3)

Напруження в точці К є межею пружності— найбільше напруження, до досягнення якого у зразку ще не виникають пластичні деформації:

. (4)

. (4)

Друга зона (ділянка KD) називається зоною текучості. Тут відбувається подовження зразка без збільшення напруження. Напруження, при якому відбувається зростання пластичних деформацій зразка, називається межею текучості:

. (6)

. (6)

Рис. 2. 3. Діаграма розтягування  —

—  .

.

Третя зона (ділянка DВ) називається зоною зміцнення. Подовження зразка зростає більш інтенсивно зі збільшенням навантаження. Умовне напруження, що відповідає найбільшому навантаженні, яке може витримати зразок до руйнування, називається межею міцності:

. (7)

. (7)

Четверта зона (ділянка ВМ) називають зоною місцевої текучості або зоною руйнації. Подовження зразка проходить зі зменшенням сили і виникненням місцевого звуження – шийки. При цьому середнє напруження в поперечному перерізі шийки зростає і в точці М зразок руйнується.

Пластичність матеріалів оцінюють величиною відносного подовження δ і відносного звуження  при руйнації і визначають за формулами:

при руйнації і визначають за формулами:

(8)

(8)

де  — довжина зразка після розриву.

— довжина зразка після розриву.

(9)

(9)

де  — площа поперечного перерізу шийки після розриву.

— площа поперечного перерізу шийки після розриву.

Ми будемо досліджувати поведінку матеріалу на ділянці ОА, оскільки експлуатація деталей машин і елементів конструкцій обмежена межею пропорційності, тобто в зоні дії закону Гука.

В 1676 році Гук експериментально встановив, що в межах пружної деформації абсолютне подовження прямо пропорційне прикладеній силі, початковій довжині стержня і обернено пропорційне його площі поперечного перерізу, модулю пружності матеріалу:

, м (10)

, м (10)

де F — сила, що розтягує зразок, Н;

Е — модуль пружності (коефіцієнт пропорційності), Н/м2(Па).

Ця формула визначає подовження зразка постійного перерізу, який розтягується силою F.

Визначимо відносну подовжню деформацію  в довільній точці стержня, для чого обидві частини формули 10 розділимо на

в довільній точці стержня, для чого обидві частини формули 10 розділимо на  :

:

, (11)

, (11)

Тоді в лівій частині одержимо відносну подовжню деформацію  , а в правій замінимо

, а в правій замінимо  на

на  . Остаточно маємо:

. Остаточно маємо:

або

або  (12)

(12)

Нормальне напруження при розтягуванні (стисканні) прямо пропорційне відносній подовжній деформації – загальний запис закону Гука.

Опис і будова установки

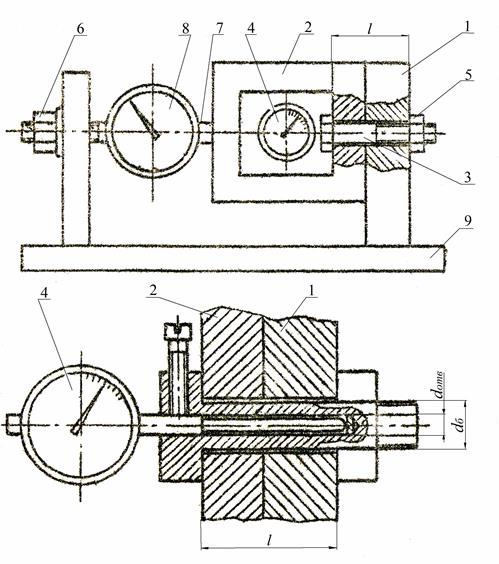

Установка (Рис. 2. 4) складається з рами 9 та двох фланців 1 і 2, які стягнуті порожнистим болтом 3. Подовження болта вимірюється індикатором 4 годинникового типу. Попереднє затягнення болта з метою вибору зазорів здійснюється гайкою 5. Зовнішнє навантаження на болт виникає внаслідок затягування гайки 6 і передається через тягу 7 і динамометр 8 на фланець 2. За показниками динамометра контролюється прикладене зовнішнє навантаження.

Рис. 2. 4. Схема установки для дослідження деформації стержня при розтягуванні.

Порядок виконання роботи

1. Затягнути (від руки) гайку 5 болта 3, так щоб вибрати зазор між фланцями 1 і 2. При затягненні гайки 5 гайка 6 повинна бути звільнена (стрілка динамометра на нулі).

2. Встановити індикатор 4 в порожнистий болт. Для цього зняти одну сережку шарніру, відвести в бік тягу 7. Малу стрілку індикатора встановити на поділку 0, 5 мм, а велику— в нульове положення (виконується учбовим майстром або викладачем).

3. За допомогою гайки 6 на болт 3 через динамометр 8, задати величину зовнішнього навантаження в межах 1000—5000 Н. Подовження болта 3 вимірюється індикатором 4. Для кожної точки виконати по три виміри і визначити їх середнє значення. Результати випробувань занести в таблицю 2. 1.

4. Побудувати теоретичний графік деформації болта від навантаження F—∆ l

(Рис. 2. 5)

, (13)

, (13)

де  — початкова довжина болта 0, 1 м;

— початкова довжина болта 0, 1 м;

— теоретичний модуль пружності (для вуглецевої сталі

— теоретичний модуль пружності (для вуглецевої сталі  Па);

Па);

А0 — площа поперечного перерізу болта, м2;

, (14)

, (14)

де dзовн=0, 01575 м; dвн=0, 0084 м.

5. Побудувати експериментальний графік залежності деформації  від навантаження

від навантаження  за даними таблиці 2. 1.

за даними таблиці 2. 1.

6. Визначити величину модуля пружності  для вуглецевої сталі за експериментальними даними:

для вуглецевої сталі за експериментальними даними:

(15)

(15)

Знайти середнє значення модуля пружності і порівняти його з теоретичним для вуглецевої сталі.

(16)

(16)

Визначити відхилення  .

.

(17)

(17)

Звіт до лабораторної роботи

1. Мета роботи.

2. Схема установки для дослідження деформації болта.

3. Експериментальні вимірювання деформації болта (Табл. 2. 1. ).

4. Теоретичний і експериментальний графіки залежності деформації болта від навантаження F—∆ l.

5. Висновки і аналіз експериментальних даних.

Таблиця 2. 1.

Результати експериментальних досліджень подовження болта.

| Навантаження F, H | |||||||||||||||

| № вимірів | |||||||||||||||

Абсолютне подовження експериментальне  , м , м

| |||||||||||||||

Середнє значення  , м , м

|

|

|

|

|

| ||||||||||

Модуль пружності експериментальний  , Па , Па

|

|

|

|

|

| ||||||||||

Абсолютне подовження теоретичне  , м , м

|

|

|

|

|

| ||||||||||

Рис. 2. 5. Зона пружної деформації.

1 – теоретична залежність деформації від навантаження;

2 – експериментальна залежність деформації від навантаження.

Контрольні запитання.

1. Який вигляд має діаграма розтягування зразка з маловуглецевої сталі? Покажіть характерні точки на діаграмі.

2. Які форми перерізу зразків використовують для випробовування на розтягування?

3. В межах якої ділянки діаграми виконується закон Гука?

4. Які характеристики міцності Ви знаєте?

5. Що називається межею пропорційності?

6. Що називається межею пружності?

7. Що називається межею текучості?

8. Що називається межею міцності?

9. Які деформації називають пружними, залишковими?

10. Якій точці діаграми розтягування відповідає поява шийки на зразку?

11. Які властивості матеріалу характеризують відносне подовження і відносне звуження?

12. Як формулюється закон Гука?

13. Яка розмірність модуля пружності?

14. Що називається абсолютною повздовжньою деформацією?

15. Що називається відносною повздовжньою деформацією?

Література.

1. Иосилевич Г. Б., Строганов Г. Б., Маслов Г. С. Прикладная механика.: Высшая школа, 1989, 351 с.

2. Степин П. А. Сопротивление материалов.: Высшая школа, 1966, 424 с.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|