- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

РАБОТА 1.3. ЭЛЕКТРОВИБРАЦИОННЫЙ ПИТАТЕЛЬ ПГ-1

Технологическая задача: создание постоянного по своей величине потока продукта.

Цель работы: Оценить технический уровень электровибрационного питателя «ПГ-1» и дать предложения по развитию его конструкции для повышения эффективности процесса создания постоянного по своей величине потока продукта.

Задачи работы:

1. Изучить устройство и принцип работы электровибрационного питателя «ПГ-1».

2. Рассмотреть особенности процесса создания постоянного по своей величине потока продукта.

3. Изучить последовательность действий при пуске / останове и в процессе работы электровибрационного питателя «ПГ-1».

4. Определить теоретическую и экспериментальную производительности электровибрационного питателя «ПГ-1» и обработать результаты испытаний.

5. Дать предложения по техническому обслуживанию электровибрационного питателя «ПГ-1».

6. Усвоить правила безопасной эксплуатации и наладки электровибрационного питателя «ПГ-1».

Оборудование инструменты и инвентарь: виртуальные имитационные модели: электровибрационного питателя «ПГ-1» с соответствующим виртуальным инструментальным, приборным и сырьевым обеспечением.

Продукты: сахар-песок; соль поваренная; какаовелла; перец черный, перец белый, гвоздика.

Изучение устройства и принципа работы. Питатель электровибрационный герметизированный ПГ-1 (далее питатель) предназначен для дозированной подачи сыпучих материалов, в том числе с использованием защитных газов, исключающих взаимодействие материала с окружающей атмосферой.

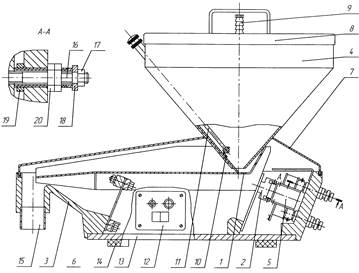

Основными составными частями питателя (рис. 1. 1) являются: лоток 1 с якорем 2 – подвижная часть, корпус 3, бункер 4 и катушка с сердечником 5 – неподвижная часть. Подвижная часть установлена на неподвижной через рессоры 6.

Корпус 3 отлит из алюминиевого сплава. Установленный на корпусе бункер 4 представляет собой сварную конструкцию с юбкой 7, образующей пылезащитный кожух над лотком. Сверху бункер закрыт крышкой 8, которая может быть снабжена штуцером 9 для подачи инертного газа. Бункер – легкосъемный, пристегивается к корпусу четырьмя пружинными защелками.

|

Рис. 1. 1. Общий вид электровибрационного питателя ПГ-1: 1 - лоток; 2 - якорь; 3 - корпус; 4 - бункер; 5 - катушка; 6 - рессора; 7 - юбка; 8 - крышка; 9 - штуцер; 10 - шибер; 11 - тяга; 12 - передняя панель блока управления; 13 - плита; 14 - амортизатор; 15 - труба; 16 - шпилька; 17 – гайка; 18 - втулка; 19 - планка; 20 – гайка

|

Внутри бункера расположены шибер 10 для регулирования высоты выпускной щели с тягой 11. Внутри корпуса – блок управления, предназначенный для управления вибровозбудителем, состоящим из якоря 2 и катушки 5. Передняя панель 12 блока управления закреплена на наружной стороне корпуса. На противоположной стороне корпуса расположена бонка с болтом заземления, обозначенным знаком «Земля».

Снизу к корпусу прикреплена стальная плита 13 с резиновыми амортизаторами 14, предназначенная для обеспечения устойчивости питателя во время работы. Труба 15, запрессованная в корпус, предназначена для направления сходящего с лотка потока материала.

К задней стенке корпуса при помощи шпилек 16 с гайками 17 крепится катушка 5 с сердечником. Гайки 17 прижимают сердечник к торцам четырех втулок 18. Втулки проходят сквозь отверстия корпуса, заворачиваются в планки 19 и стопорятся гайками 20. С помощью втулок 18 и гаек 20 производится регулировка зазора между якорем и сердечником катушки.

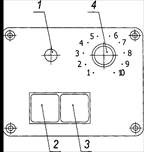

На передней панели блока управления (рис. 1. 2) расположены: индикаторный светодиод 1, кнопка 2 ПУСК, кнопка 3 СТОП и регулировочная ручка 4.

|

Рис. 1. 2. Передняя панель блока управления

|

При включении питателя переменный ток протекает по обмотке катушки 5 вибровозбудителя; возникающее при этом переменное электромагнитное поле воздействует на якорь 2. В результате якорь совершает возвратно-поступательные движения, изгибая рессоры 6 и возвращаясь в исходное положение. Колебания якоря передаются связанному с ним горизонтально расположенному лотку 1. Ось якоря расположена под углом 20 градусов к горизонту, что обеспечивает оптимальные условия для транспортировки материала по лотку.

Засыпанный в бункер материал через выпускную щель, частично закрытую шибером, попадает на лоток, перемещается по нему и выходит через трубу 15.

Производительность питателя можно регулировать двумя способами: регулировкой силы тока, протекающего по катушке, при помощи ручки 4. Увеличение силы тока приводит к возрастанию силы воздействия электромагнитного поля на якорь, а якоря – на лоток. При неизменной жесткости рессор это влечет за собой возрастание амплитуды колебаний лотка. Соответственно, уменьшение тока ведет к уменьшению амплитуды колебаний лотка. В результате изменения силы тока изменяется скорость движения материала по лотку при неизменной высоте слоя материала; изменением положения шибера 10 регулируется высота слоя материала на лотке при постоянной скорости движения материала. Рекомендуется регулировать производительность питателя попеременно шибером 10 и ручкой 4 до достижения оптимального режима. Порядок регулировки зазора электромагнита: отпустите гайки 17 и 20; вращая втулки 18, выставьте зазор 0, 6... 0, 65 мм (во избежание перекоса втулки вращайте равномерно); зажмите гайки 17 и 20.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|