- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Получение стали в электропечах

Этим методом выплавляют наиболее качественные стали.

Применение электрической энергии в производстве стали даёт возможность достигать более высокой температуры и точнее её регулировать. Поэтому в электропечах выплавляют любые марки сталей, в том числе содержащие тугоплавкие металлы — вольфрам, молибден и др. Потери легирующих элементов в электропечах меньше, чем в других печах. При плавке с кислородом ускоряется плавление шихты и особенно окисление углерода в жидкой шихте, Применение кислорода позволяет ещё более повысить качество электростали, так как в ней остаётся меньше растворённых газов и неметаллических включений.

В промышленности применяют два типа электропечей: дуговые и индукционные. В дуговых печах тепло получается вследствие образования электрической дуги между электродами и шихтой. В индукционных печах тепло получается за счёт индуцируемого в металле электрического тока.

Сущность: Нагрев и расплавление металла осуществляется за счет образования трех электрических дуг, между торцом углерода и поверхностью шихты.

Электрические печи используют главным образом для превращения стального и чугунного металлолома в высококачественные легированные стали, например в нержавеющую сталь. Электропечь представляет собой круглый глубокий резервуар, выложенный огнеупорным кирпичом. Через открытую крышку печь загружают металлоломом, затем крышку закрывают и через имеющиеся в ней отверстия опускают в печь электроды, пока они не придут в соприкосновение с металлоломом. После этого включают ток. Между электродами возникает дуга, в которой развивается температура выше 3000 °С. При такой температуре металл плавится и образуется новая сталь. Каждая загрузка печи позволяет получить 25-50 т стали.

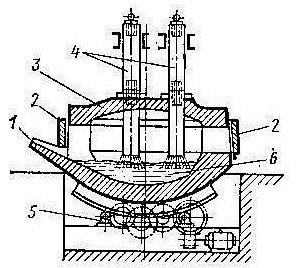

Принципиальная схема электродуговой печи.

1-выпускной желоб

2 – дверки тигля

3 - свод

4 –графитовые электроды

5 – механизм наклона печи

6 – расплавленный металл + шлак

7 - слой шлака

8 - металл

9 сектор для наклона печи

Корпус печи имеет форму цилиндра со сферическим или плоским днищем. Снаружи стальной кожух, внутри – огнеупорные материалы. В стенке печи – рабочее окно для слива шлака, загрузки ферросплавов, взятие проб. Съемный свод имеет отверстие для электродов. Готовую сталь выпускают через выпускное отверстие со сливным желобом.

Рядом с печью помещены механизмы для подъема электродов и понижающий трансформатор питающий печь энергией. Угольные или графитизированные электроды в процессе плавки постепенно сгорают и их наращивают снова, свинчивая с новыми электродами.

Этапы процесса:

- Загрузка через окно шихты (иногда через свод)→ загружается известь и железная руда.

- Электроды опускаются к поверхности шихты и подают эл. ток через трансформатор.

- через 10-15 минут скачивают 60-70% шлака (в нем большая часть фосфора)

- Добавляется флюс - известь

- Повышение температуры → окисление углерода→ кипение

Когда проба покажет, что содержание углерода достаточно необходимого значения начинается “восстановительный” период плавки (Снижение процента серы, доведение состава металла до заданного.

Фосфор окисляется в фосфорный ангидрид, который образует с окислами металлов соединения, растворимые в шлаке. Но содержание серы снижается незначительно, и поэтому важно чтобы в исходных материалах было мало серы. )

Недостатки процесса

- Угар при плавке.

- Невозможно выплавлять низкоуглеродистые стали.

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|