- Автоматизация

- Антропология

- Археология

- Архитектура

- Биология

- Ботаника

- Бухгалтерия

- Военная наука

- Генетика

- География

- Геология

- Демография

- Деревообработка

- Журналистика

- Зоология

- Изобретательство

- Информатика

- Искусство

- История

- Кинематография

- Компьютеризация

- Косметика

- Кулинария

- Культура

- Лексикология

- Лингвистика

- Литература

- Логика

- Маркетинг

- Математика

- Материаловедение

- Медицина

- Менеджмент

- Металлургия

- Метрология

- Механика

- Музыка

- Науковедение

- Образование

- Охрана Труда

- Педагогика

- Полиграфия

- Политология

- Право

- Предпринимательство

- Приборостроение

- Программирование

- Производство

- Промышленность

- Психология

- Радиосвязь

- Религия

- Риторика

- Социология

- Спорт

- Стандартизация

- Статистика

- Строительство

- Технологии

- Торговля

- Транспорт

- Фармакология

- Физика

- Физиология

- Философия

- Финансы

- Химия

- Хозяйство

- Черчение

- Экология

- Экономика

- Электроника

- Электротехника

- Энергетика

Расскажите о назначении направляющих станков. Как они классифицируются? Расскажите о направляющих скольжения. Какие формы поперечных сечений они могут иметь? Из каких материалов их изготавливают? Какие различают направляющие по виду трения скольжения?. На

Вопрос 17. Направляющие станков. Их назначение и классификация.

Расскажите о назначении направляющих станков. Как они классифицируются? Расскажите о направляющих скольжения. Какие формы поперечных сечений они могут иметь? Из каких материалов их изготавливают? Какие различают направляющие по виду трения скольжения?

Требуемое взаимное расположение узлов станка и возможность относительного перемещения инструмента и заготовки обеспечивается направляющими. Для перемещения узла направляющие должны допускать только одну степень свободы движения. Это достигается соответствующей конструкцией направляющих или силовым замыканием (действием сил тяжести, подпружиненных элементов и т. п. ).

Для регулирования начальных зазоров или натягов и восстановления начальных показателей в процессе эксплуатации (например, вследствие изнашивания поверхностей скольжения) предусматривают регулировочные элементы: клинья с продольным и поперечным перемещением; подвижные планки; накладные пригоняемые планки и др. устройства.

По назначению и конструктивному исполнению направляющие классифицируются по следующим признакам:

− по виду движения: направляющие главного движения (например, стол-станина продольно-строгального станка); направляющие движения подачи;

− по траектории движения: направляющие прямолинейного и кругового движения;

− по направлению траектории перемещения узла в пространстве: горизонтальные, вертикальные, наклонные;

− по геометрической форме: призматические, плоские, цилиндрические.

- по виду трения: направляющие скольжения и качения.

Направляющие скольжения.

Обычно изготавливают из серого чугуна. Чугун используется в тех случаях, когда направляющие выполняются как единое целое со станиной или подвижным узлом.

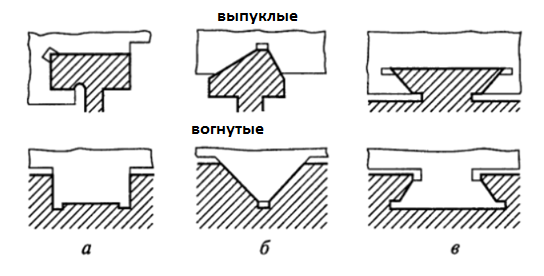

а – плоские б – призматические в – ласточкин хвост

Износостойкость направляющих повышается поверхностной закалкой до твердости 42…56 HRC. Накладные направляющие изготавливают из стали, закаленной до твердости 58…63 HRC. Чаще всего используют сталь 40Х с закалкой токами высокой частоты (ТВЧ), а также стали 15Х и 20Х с последующей цементацией и закалкой. Перспективным материалом для накладных направляющих скольжения являются пластмассы.

По виду трения скольжения различают следующие направляющие:

– гидростатические – направляющие главного движения и подачи; в этих направляющих смазочный слой создается подачей масла под высоким давлением в специальные карманы необходимых размеров;

– со смешанной смазкой – большинство направляющих движения подачи;

– с граничной смазкой – направляющие подачи, работающие при очень малых скоростях скольжения;

– с воздушной смазкой - аэростатические.

При граничной смазке поверхности сопряжения контактируют между собой. Толщина слоя смазки значительно меньше величины шероховатости поверхностей.

При смешанном режиме смазки расстояние между поверхностями сравнимо с величиной их шероховатости.

При гидростатическом режиме смазки поверхности сопряжения полностью разделены слоем смазочного материала

|

|

|

© helpiks.su При использовании или копировании материалов прямая ссылка на сайт обязательна.

|